多次电火花线切割换向条纹形成机理分析

2016-07-28曾文萱范圣耀

曾文萱,范圣耀

(无锡职业技术学院,江苏 无锡 214121)

多次电火花线切割换向条纹形成机理分析

曾文萱,范圣耀

(无锡职业技术学院,江苏无锡214121)

摘要:针对高速电火花多次切割表面容易出现换向条纹问题,首先从应变能角度,分析了电极丝因蠕变松弛而导致其张紧力的变化规律,然后基于目前普遍采用的单边重锤张力控制技术,建立了电火花线切割运丝系统张紧力数学模型,根据多次切割单边偏移量与张紧力的关系,分析出工件表面换向条纹产生机理,在此基础上,提出了通过控制张紧力来消除换向条纹的观点,为降低多次切割加工表面粗糙度值提供基础理论依据。

关键词:多次切割电极丝,换向条纹,蠕变松弛,张力控制

电火花线切割是精密与特种加工重要组成部分,对高速走丝电火花线切割机(HS-WEDM)而言,不论所加工的工件有怎样的技术要求,都是采用一次切割,这显然有悖于金属切削加工的常理[1]。因此开发适用于高速走丝电火花线切割机的多次切割技术是至关重要的。根据电火花线切割加工表面是由无数的放电小凹坑叠加而成,其放电凹坑的深度直接影响加工表面的粗糙度。由于高速线切割的自身特点,其走丝系统不稳定,不仅容易发生振动,而且加工表面会出现许多切割条纹,并且切割条纹的深度往往大于表面粗糙度,所以要想提高电火花线切割加工的表面质量,研究切割条纹产生机理具有十分重要意义。

根据现有的文献[2-4],至今对高速电火花线切割加工换向条纹的研究一般是基于实验研究,没有进行深入的理论分析。而多次切割的目的就是追求高精度,高表面质量,所以解决多次切割中出现的换向条纹是个不可回避的课题。为此,本文从电极丝应变能角度,分析出蠕变松弛导致电极丝张紧力变化规律,然后根据目前普遍采用单边重锤恒张力控制机构特点,通过建立电火花线切割运丝系统张紧力数学模型,并且根据本文作者在文献[5,6]研究的基础上,分析出工件表面换向条纹产生机理,进而提出通过调节运丝速度,控制张紧力来消除切割条纹的观点,为降低多次切割的加工表面粗糙度值提供基础理论依据。

1电极丝蠕变松弛

高速电火花线切割在切割时,电极丝往复不断地减速、停丝、换向、加速和走丝。此时,随着加工时间的增加,电极丝频繁放电受热和振动,使其损耗、变细伸长,最大弹性应力会逐渐下降,逐渐发生塑性变形,导致电极丝蠕变松弛,张紧力减小,如果不及时补偿,这种松弛的电极丝造成严重的形位误差,使得加工不稳定,影响加工质量,严重情况下会引起断丝而中断加工。

假设电极丝初始张紧力为T0,储丝筒半径为Rc,电极丝横截面积为A,电极丝符合线性粘弹性本构关系。由粘弹性理论可知,新的电极丝在卷入储丝筒前其应力σ等于弹性应力,此时,单位长度电极丝的应变能为:

(1)

其中,J(t)为电极丝的蠕变柔量。

又因为A=T0/ σ则式(1)变为:

(2)

如果储丝筒的转速为ω,则电极丝的速度vc=Rcω,那么[0,t1]时间段内,电极丝的应变能为:

(3)

对于线性粘弹性电极丝来说,存在如下关系[7]:

J(t)dE(t)=E(t)dJ(t)=1

(4)

又因为,E(t)=E∞+(E0-E∞)e-t/t0则将其带入式(4)得:

(5)

其中,E0为瞬时模量,E∞为长期模量,t0为松弛时间。

再将式(5)带入式(1),并积分得

(6)

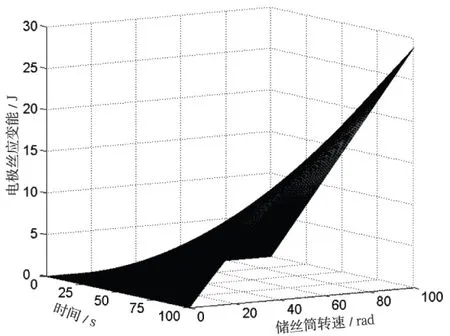

如果取T0=10 N,Rc=0.15 m,t0=30 s,E0=2E∞=2.1×1011Pa,电极丝直径D=0.2 mm。计算得时间、储丝筒转速与应变能关系如图1所示。

图1 电极丝应变能变化

从图1中我们可以看出,随着加工时间t1的增加,电极丝的应变能U1逐渐增大,并且储丝筒的转速ω越快,其应变也越大。由于应变能包括不可还原的形变所储存的能量,所以加工时间越长,电极丝速度越快,其松弛现象越严重,从而导致电极丝在切割时,其张紧力会下降,使得电极丝空间形位发生变化,这也是国外线切割机为什么采用慢走丝,并且电极丝只使用一次关键原因所在。为了解决电极丝蠕变松弛这个问题,目前我国普遍采用单边重锤张紧机构,如图2所示。

图2 单边重锤张紧机构

这种机构虽然能够通过重锤下降来补偿电极丝松弛,张紧电极丝,但在实际应用中不能保证电极丝在上行和下行走丝时的张紧力恒定,工件加工表面容易出现换向条纹,具体机理分析如下所述。

2运丝系统张紧力数学模型

假设在加工中,多次切割电极丝与半径为R的导轮以共同角减速度a一起顺时针减速,如图3(a)所示,并且两者间没有滑动,电极丝导轮动角区包角为β,电极丝在导轮A点处的张紧力为T1,在B点处的张力为T0,在导轮上取一段电极丝微单元,其对应的角度为dφ,作用在电极丝微单元两端的张力分别为T和T+dT,显然其质量dm=λRdφ(其中λ为电极丝单位长度质量)。

图3 电极丝与导轮之间受力图

假设电极丝通过摩擦力带动导轮一起顺时针加速转动,并且转动中不发生滑动现象,电极丝微元在切向和径向必须遵守以下关系:

Rαdm=(T+dT)cos(dφ/ 2)-T·cos(dφ/ )-f+gcos(φ+dφ/ 2)dm

(7)

dN=(dT+T)+sin(dφ/ 2)+Tsin(dφ/ 2)-gsin(φ+dφ/ 2)dm

(8)

由于电极丝单元重量gdm相对于dT影响很小,所以省去含gdm项。又因为dφ/ 2也很小,即cos(dφ/ 2)≈1,sin(dφ/ 2)≈dφ/ 2,φ+dφ/ 2≈φ,那么忽略dTdφ/ 2极小项,则式(7)和式(8)变为:

Radm=dT-f

(9)

dN=Tdφ

(10)

从导轮与电极丝径向界面图(图3(b)),我们可以分析得到:

f=2μp=μdN/ sin(δ/ 2)

(11)

其中,p为电极丝对导轮楔形槽面的压力,μ为电极丝与导轮槽面滑动摩擦系数,δ为导轮槽楔形角,将式(11)带入式(9)得:

(12)

再将dm=λRdφ和式(10)带入式(12),整理得:

(13)

其中μ′=μ/ sin(δ/ 2),为电极丝与导轮槽当量摩擦系数。

分别在区间[0,β],[T0,T1]对式(13)两边进行积分,并整理得:

(14)

又因为λ=ρA=ρπr2,α=V0/ (t0R),其中ρ为电极丝密度,r为电极丝半径,V0为电极丝速度,t0为电极丝顺时针加速时间,则式(14)变为:

(15)

同理,电极丝顺时针减速阶段放电区张紧力为:

(16)

取实际参数R=0.015 m,ρ=10 200 kg / m3,r=9×10-5m,V0=8 m / s,t0=0.5 s,μ=0.02,δ=20°那么可以计算得式(14)、(15)中加速度项:

ρπr2RV0/t0μ′=3.3 805×10-6N≈0

即换向加速引起的张紧力变化极小,故可忽略不计。且在稳态多次切割加工时,电极丝走丝速度恒定,即导轮加速度α=0,则下行和上行加工(包括换向和稳态工况)时,放电区电极丝张紧力可分别简化为:

T1=T0eμ′β

(17)

T1=T0e-μ′β

(18)

当电极丝下行加工时(导轮顺时针转动),由于重锤张紧作用,如图2所示,在ⅡⅢ段和ⅢⅣ段电极丝张紧力为TⅡⅢ=TⅢⅣ=0.5G(G为重锤的重量),那么根据式(17),可以得出整个运丝系统各段电极丝的张紧力为:

(19)

同理,当电极丝上行加工时(导轮逆时针转动),根据式(18),整个运丝系统各段电极丝的张紧力为:

(20)

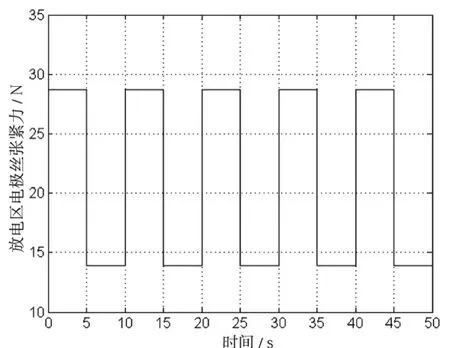

假设重锤重量为G=40 N,βⅡ=120°,βⅣ=180°,βⅧ=10°,βv=βⅥ=β=Ⅶ=60°,上行和下行稳态加工的时间分别为5 s,由式(19)、(20)得出电极丝各段张紧力如图4所示,从图中我们可以看出,电极丝下行走丝切割加工时,张紧力最大值在ⅧⅨ段,而上行走丝切割时,张紧力最大值在ⅠⅡ段,且如果导轮数越多,累计的包角就越大,电极丝最大张紧力与放电区张紧力差值就越大。

图4 运丝系统各段张紧力

3多次切割换向条纹形成机理

图5 电极丝振动偏移示意图

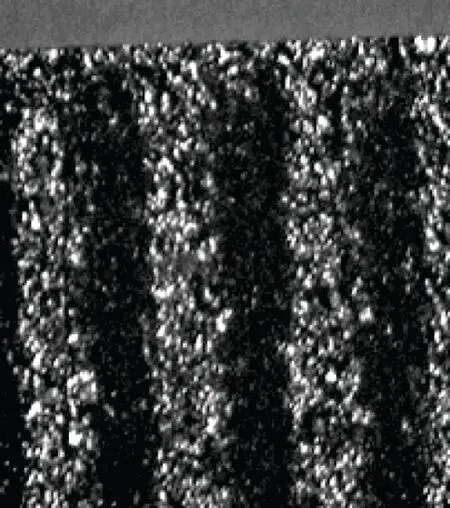

根据作者在文献[6]中的分析,电极丝在y轴方向偏移量Δy会随放电区电极丝张紧力T1的增加而减小。再结合上面分析,单边重锤张紧机构在电极丝上行和下行时,其张紧力不等,会因导轮的摩擦力而发生突变,根据图5可得放电区电极丝张紧力变化规律如图6所示。那么在多次切割时,必然引起电极丝的空间形位误差,最终映射到工件表面,形成贯穿整个切割表面换向条纹,如图7所示。

图6 放电区电极丝张紧力变化

一般情况下切割工件表面产生的换向条纹深度可达5~30 μm,所以使得工件表面凹凸不平,又由于电极丝非常柔软,换向条纹会以不同的比例复印在以后几次切割的工件表面上[8,9],直接影响多次切割工件表面粗糙度。

图7 工件表面换向条纹

如想通过改变放电峰值电流和脉冲宽度等电参数,来减小放电力,进而减小电极丝在轴方向偏移量,达到消除或改善工件表面换向条纹目的是行不通的。因为如果放电能量过小,会导致加工不容易稳定进行,不能有效地去除工件表面的材料。那么根据本文对多次切割表面换向条纹形成机理分析,同时根据速度差而产生张紧力这一原理,本文提出一个新的观点,即高速往复电火花多次线切割换向条纹是不能通过调节电参数来消除,只能通过调节电极丝走丝速度,控制电极丝张紧力来进行改善和消除。

4结论

1)目前我国高速电火花多次线切割上普遍采用的单边重锤张紧技术,虽然能够通过重锤下降来补偿电极丝蠕变松弛,起到张紧电极丝作用,但同时造成了在上行和下行走丝切割时电极丝张紧力不等,这必然引起电极丝空间形位误差,最终映射到工件表面,形成贯穿整个切割表面换向条纹。根据式(19)、(20)可知,换向条纹的深浅与电极丝和导轮之间的包角、当量摩擦系数等因素有关。

2)高速往复电火花多次线切割换向条纹是不能通过调节电参数来消除,只能通过调节电极丝走丝速度,控制电极丝张紧力来进行改善和消除。

参考文献【REFERENCES】

[1]范圣耀,张秋菊,陈海卫.电火花线切割电极丝动态特性研究[J].机械科学与技术,2012,31(5):771-777.

FAN S Y,ZHANG Q J,CHEN H W.Reviewing dynamic characteristics of WEDM electrode wire.Mechanical Science and Technology for Aerospace Engineering ,2012,31(5):771-777.

[2]K.H.Ho,S.T.Newman,S.Rahimifard.State of the art in wire electrical discharge machining[J].International Journal of Machine Tools &Manufacture,2004,(44):1247-1259.

[3]李明辉,杨晓欣编著.数控电火花线切割加工工艺及应用[M].国防工业出版社,2010.

[4]郭烈恩,刘苏宜.用于多次切割的快丝机间隙状态模糊控制系统设计[J].航空制造技术,2001(5):72-74.

GUO L E, LIU S Y.Design of gap state fuzzy control system of WEDM with fast wire travelling speed for multi cuttings[J].Aeronautical Manufacturing Technology,2001(5):72-74.

[5]范圣耀,张秋菊,陈海卫.多次切割电极丝在流体中动态特性研究[J].振动与冲击,2013,32(10):123-128.

FAN S Y,ZHANG Q J,CHEN H W.Researches on dynamic characteristics of multi-cutting electrode wire in fluids.Journal of vibration and shock,2013,32(10):123-128.

[6]FAN S Y,ZHANG Q J,CHEN H W.Nonlinear dynamics analysis of multi-cutting wire electrode in WEDM-HS subjected to working fluid considering the effect of debris[J].Journal of Mechanical Science and Technology,2013,27(12):3595-3605.

[7]张为民.松弛模量与蠕变柔量的实用表达式[J].湘潭大学自然学科学报,1999,21(3):26-28.

ZHANG W M.Practical expressions of relaxation modulus and creep compliance[J].Natural Science Journal of Xiangtan University,1999,21(3):26-28.

[8]刘志东,王振兴,张艳.喷液式高速走丝电火花线切割高效切割[J].南京航空航天大学学报,2011,43(1):61-65.

LIU Z D,WANG Z X,ZHANG Y.Efficient cutting of high speed wire-cut electrical discharge machining by liquid spray[J].Journal of Nanjing University of Aeronautics & Astronautics,2011,43(1):61-65.

[9]李明辉,杨振步,蒋文英.中走丝电火花线切割机的特点与发展趋势[J].航空制造技术,2011,53(8):32-35.

LI M H,YANG Z B,JIANG WY.Characteristics and development of medium-speed wire cut electro discharge machine[J].Aeronautical Manufacturing Technology,2011,53(8):32-35.

收稿日期:2016-04-12;修回日期:2016-04-16

作者简介:曾文萱(1975-),讲师,硕士研究生。研究方向:机电系统动态分析。

中图分类号:TG661

文献标识码:A

文章编号:1003-6563(2016)03-0079-05

Formation mechanism analysis about multi-cutting reversing stripes in HS-WEDM

ZENG Wenxuan,FAN Shengyao

(WuxiInstituteofTechnology,Wuxi214121,China)

Abstract:To solve the problem of multi-cutting finished surface reversing stripes in HS-WEDM,the change law of wire electrode tensile force caused by creep relaxation from the viewpoint of strain energy is analyzed in this paper.Then,the tensile mathematical model of the wire winding system in HS-WEDM is established based on the unilateral hammer tension control technology which has been used widespread.Meanwhile the generation mechanism of finished surface reversing stripes is yielded according to the relationship of unilateral offset and multi-cutting wire electrode tensile force in HS-WEDM based on these,a new viewpoint is proposed that surface reversing stripes can be eliminated by controlling wire electrode tensile force in this paper,which provides basic theory for reducing the value of multi-cutting finished surface roughness in HS-WEDM.

Keywords:multi-cutting wire electrode,reversing stripes,creep relaxation,tension control