废弃锂离子电池回收处理的污染物分析

2016-07-14李劲邵威毛洪仁昆明理工大学质量发展研究院云南昆明650093昆明理工大学材料科学与工程学院云南昆明650093

李劲,邵威,毛洪仁(昆明理工大学质量发展研究院,云南 昆明 650093;昆明理工大学材料科学与工程学院,云南 昆明 650093)

研究开发

废弃锂离子电池回收处理的污染物分析

李劲1,邵威2,毛洪仁2

(1昆明理工大学质量发展研究院,云南 昆明 650093;2昆明理工大学材料科学与工程学院,云南 昆明 650093)

摘要:本研究针对废锂钴电池及锂铁电池于不同热处理条件下的污染特性作实验分析,实验条件包括不同温度、时间、气体及投料量;实验流程包含样品收集、放电处理、拆解并通过原子光谱仪分析组成成分,直至热处理与采样分析。实验结果表明,废锂电池热处理的最佳温度为600℃,此时金属回收率最高且污染排放最低,锂钴电池的金属回收率分别为锂95.38%、钴93.99%、铜96.24%、铝85.28%,锂铁电池的金属回收率分别为锂90.01%、铁 85.49%、铜 83.72%、铝 73.75%;不同进气组成会影响其热处理效果与金属回收率,但差距不大,若考虑操作成本与金属回收率,3种不同热处理操作气以空气最佳。废气中HCl和HF浓度在2~16μL/L,需要特别注意处理过程中酸性气体的控制去除。金属气固相分布结果表明,99.9%以上的金属成分仍存在于燃烧后残留物中,虽气相金属含量随着操作温度提高而有增加趋势,但比例极低。

关键词:废弃锂离子电池;回收处理;实验条件;污染特性

第一作者及联系人:李劲(1971—),男,副教授,博士,从事废弃物再利用与环境评估等方面的研究。E-mail lijin711001@139.com。

二次锂电池1992年才进入市场,因其工作电压高(3.7V)、能量密度大(175W·h/kg)、重量轻、寿命长及环保性佳等优点,已大量应用于以下两方面:①锂钴电池大量应用于3C产业之便携式产品,如笔记本电脑、个人数字助手(PDA)、手机、摄录影机、数字相机、游戏机等;②锂铁电池因没有过热或爆炸等安全顾虑,再加上其寿命约是一般锂电池的4~5倍,瞬间产生最大电流为8~10倍,且重量轻许多等特性,目前已广泛作为电动自行车、电动机车及电动车的动力来源。全球的锂电池产业以每年大约 12%~15%的速度快速增长[1],特别是在笔记本电脑、手机等领域。锂离子二次电池虽采用稳定性较好的锂金属氧化物为正极,但在反复充放电过程中,锂金属却极可能因电沉积与电溶解而析出树枝状结晶物,当积累至一定程度后,会刺穿隔离膜造成短路[2-4]。另外,其一旦接触水分或湿气,更会引起火灾甚至爆炸;而一些常用作锂电池电解质的盐类(如LiPF6、LiClO4、LiSO2、LiBF4等),也易与外界发生化学反应产生高危物质(如氢氟酸等),污染自然环境与威胁人体安全[5-7]。但从资源再利用而言,锂离子电池内的有价金属(锂、锰等)如无法被回收再利用非常可惜,因此建立国内废锂电池的回收处理技术很重要。国际上废锂电池处理技术可分为热处理及非热处理法两种,其中热处理法包含焚烧法、热解法、熔融法、熔炼法,非热处理法包含湿式处理法、粉碎处理法,目前国内废干电池处理厂及国外主要废锂电池处理厂多采用热处理法及粉碎法进行回收处理[8]。

由于近年锂电池的开发应用蓬勃发展,目前已逐渐取代传统电池,广泛应用于各类电子产品、信息产品及电动车,国内废锂电池的回收数量与比例逐年上升[9-11],如何有效回收处理尤显重要与迫切。因此本研究针对废锂钴电池与废锂铁电池,应用热处理设备进行废锂电池的回收处理,分析不同操作条件下污染物的排放情形,以提供相关单位与回收处理厂参考。

1 实验及分析方法

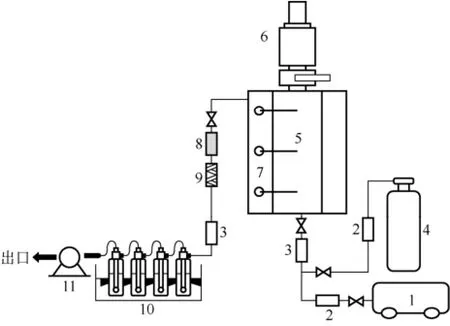

本研究的废锂电池热处理回收流程如下所述,实验装置如图1所示。

图1 实验装置示意图

(1)样品收集 锂钴电池通过某资源回收公司协助收集群众丢弃的手机电池,锂铁电池则通过合作电动车厂收集。

(2)放电处理 为确保废锂电池回收处理的安全,且考虑操作方便与处理量,本研究采用浸泡氯化钠溶液来放电,锂电池放电所使用溶液为1mol/L 的NaCl,放电时间为16h,以确保完全放电。

(3)拆解 实验前先拆解分离,将上下电极与外壳拆解后,内部正负极与隔离膜等即可快速解包、分离。锂电池拆解后主要有:外部包装、金属外壳、隔离膜、金属箔(阳极)、石墨(阴极)。

(4)成分分析 本研究将上述拆解后的锂电池各部分,取样并粉碎后,应用微波进行前处理,参考标准方法NIEA R355.00C、NIEA S321.63B,使用王水(硝酸4mL+盐酸12mL)作为微波消解溶剂,微波消解温度控制在175℃、时间20min,再利用电感耦合等离子体原子发射光谱仪(ICP-AES)分析其中金属含量,包括Li、Al、Mn、Fe、Co、Ni、Cu。

(5)热处理 为减少废锂电池回收处理的复杂度,本研究将废锂电池拆解外壳取出内部成分后即直接投入高温反应炉进行热处理(不进行人工仔细分解),通入反应气体并控制不同温度(400℃、600℃、800℃),通过热处理分解废电池中的非金属成分,将热处理后的残余金属予以回收。

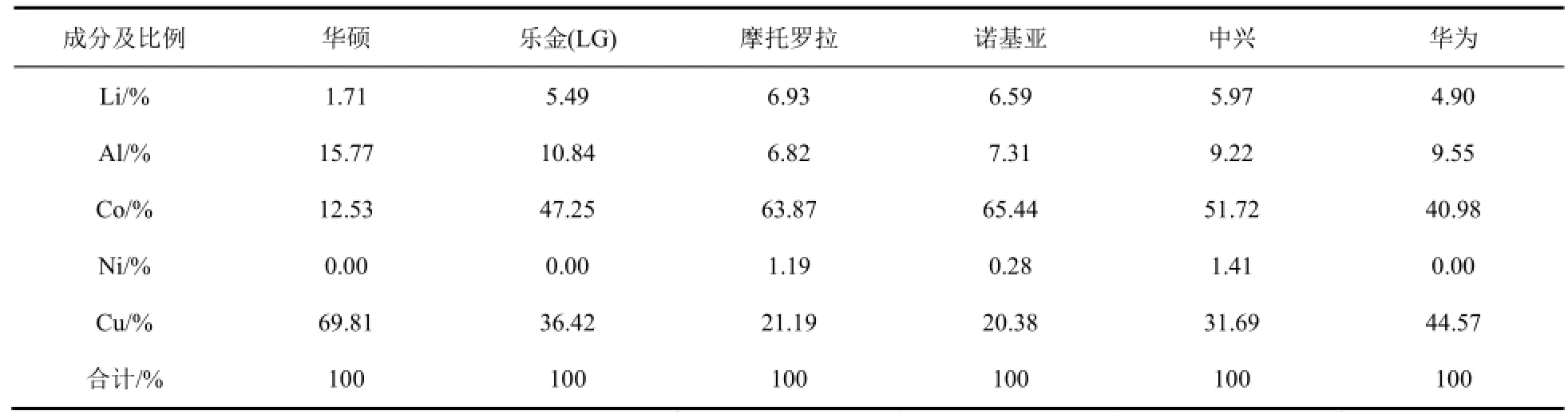

表1 废锂钴电池主要金属成分及含量(质量分数)

(6)采样分析 实验中全程监控燃烧室温度、气体流量,并以烟道气体分析仪连续监测燃烧废气成分(CO、CO2、NOx、SO2、O2),以及应用标准方法检测热处理后残余物中的金属含量与燃烧排气中的重金属浓度,分析金属的气固相分布情况。

2 结果与讨论

2.1 废锂电池组成与成分分析

本研究以使用较普遍的不同牌子废锂钴电池(手机电池)分别进行拆解分析,主要分为外部包装(含电极)、金属外壳、金属箔(正极)、隔离膜、石墨(负极)等部分,结果表明,不同牌子的废锂钴电池因材料与设计不同,各部分的占比均有所差异,大致每颗锂钴电池质量为 17~26g,其主要组成为:金属箔(正极)41.45%、石墨(负极)19.94%、隔离膜3.88%、金属外壳18.54%、外部包装(含电极)15.86%。

为了解废锂钴电池的主要金属成分和含量,将上述电池拆解后的金属箔(正极)、石墨(负极)同时进行微波消解,并应用ICP-AES分析其中金属成分及含量,结果如表1所示,其所含金属种类及含量比例范围:锂5.27%、铝9.91%、钴46.97%、镍0.48%、铜37.34%。

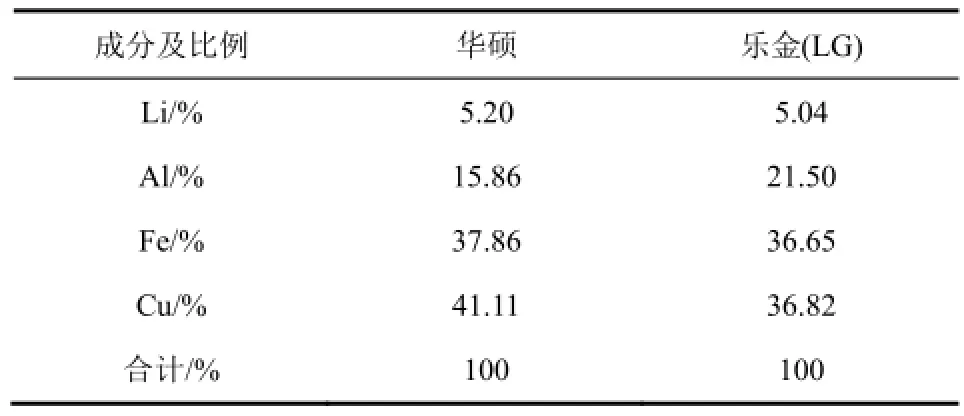

本研究将废锂铁电池进行拆解分析,结果显示每颗废锂铁电池质量约350g,比每颗锂钴电池体积与质量大许多,其主要组成为:金属箔(正极)52.51%、石墨(负极)24.56%、隔离膜 7.93%、金属外壳 9.93%、外部包装(含电极)0.73%。其主要金属成分和含量如表2。

2.2 废锂电池不同热处理条件的残余金属量

2.2.1 不同热处理温度的比较

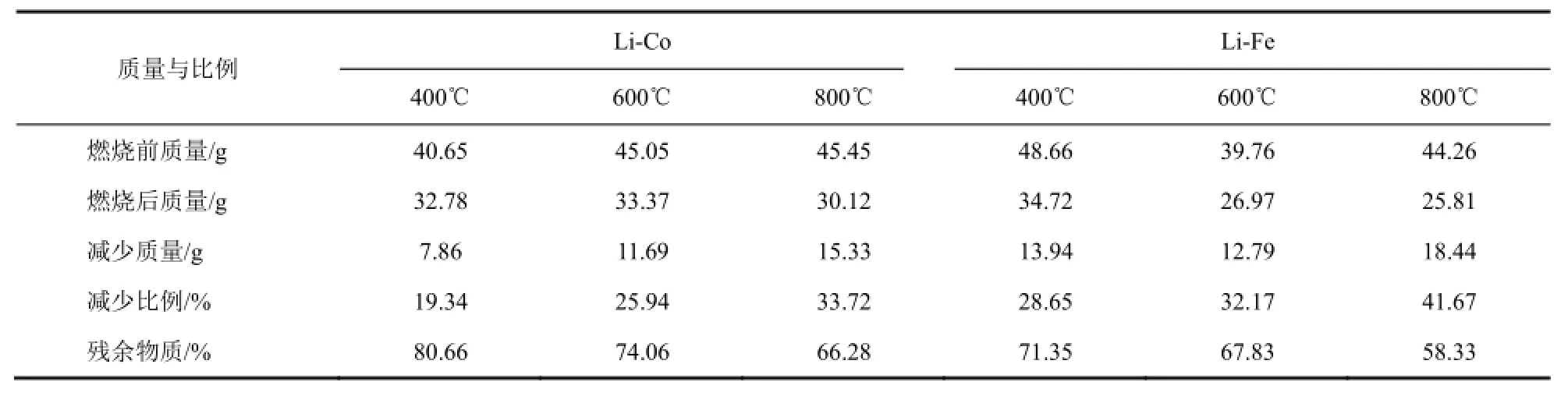

主要分析不同处理温度(400℃、600℃、800℃)对废锂电池的影响,去除外壳的锂电池于热处理前,先行测质量,经热处理后的废锂电池再测质量,并进一步计算热处理的残留物比例,结果如表 3。由实验结果得知,热处理温度 400℃时,锂钴电池与锂铁电池的残留物比例偏高(71%及81%),当温度升至600℃与800℃时,其残余物比例较符合废锂电池的不燃物比例,此现象是由于 400℃燃烧不完全所致,而600℃与800℃的燃烧状况较好,可燃物分解较完全。

表2 废锂铁电池主要金属成分及含量(质量分数)

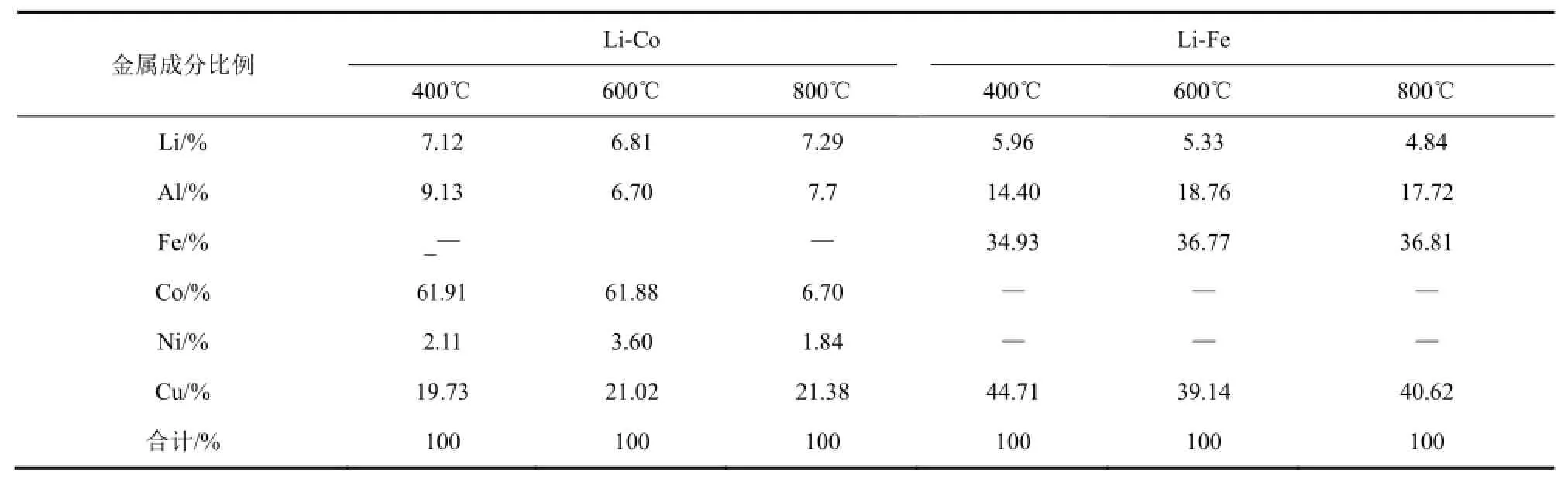

将上述残余物经微波消解后以 ICP-AES分析金属成分,结果如表4。

2.2.2 不同热处理气的比较

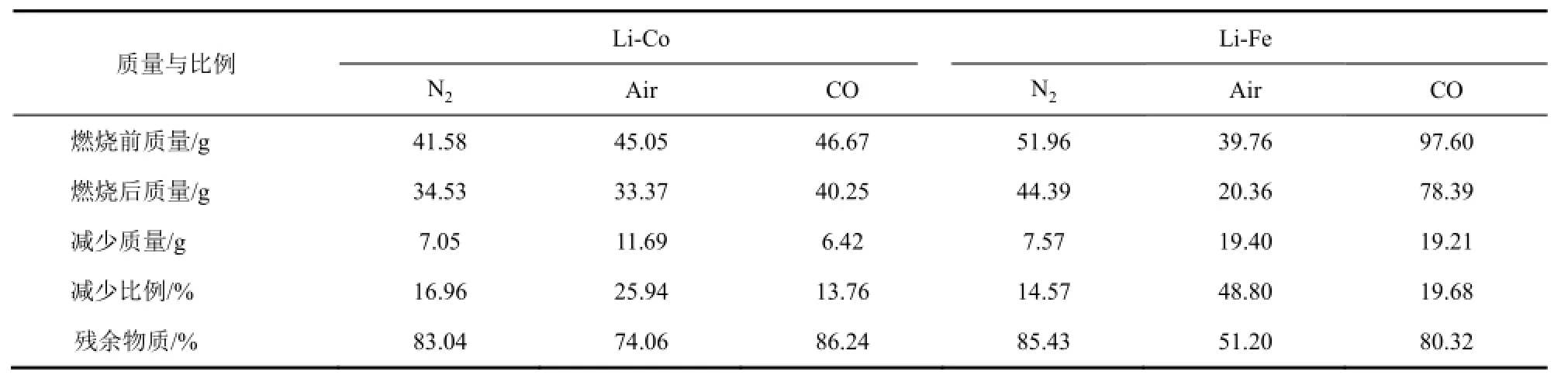

主要分析不同热处理气(空气、N2、CO)对废锂电池热分解程度与回收处理的影响,分别应用空气、N2、CO作为进流气体进行实验。实验温度均在600℃,热处理后的残余物比例如表5。由实验发现,当进流气体为N2或CO时,残余物比例偏高(80%~86%),此现象是由于热处理气为惰性或还原性时,其分解机制主要为热裂解与热还原,属非自发性反应,不易将废锂电池中的隔离膜与石墨完全分解烧除。

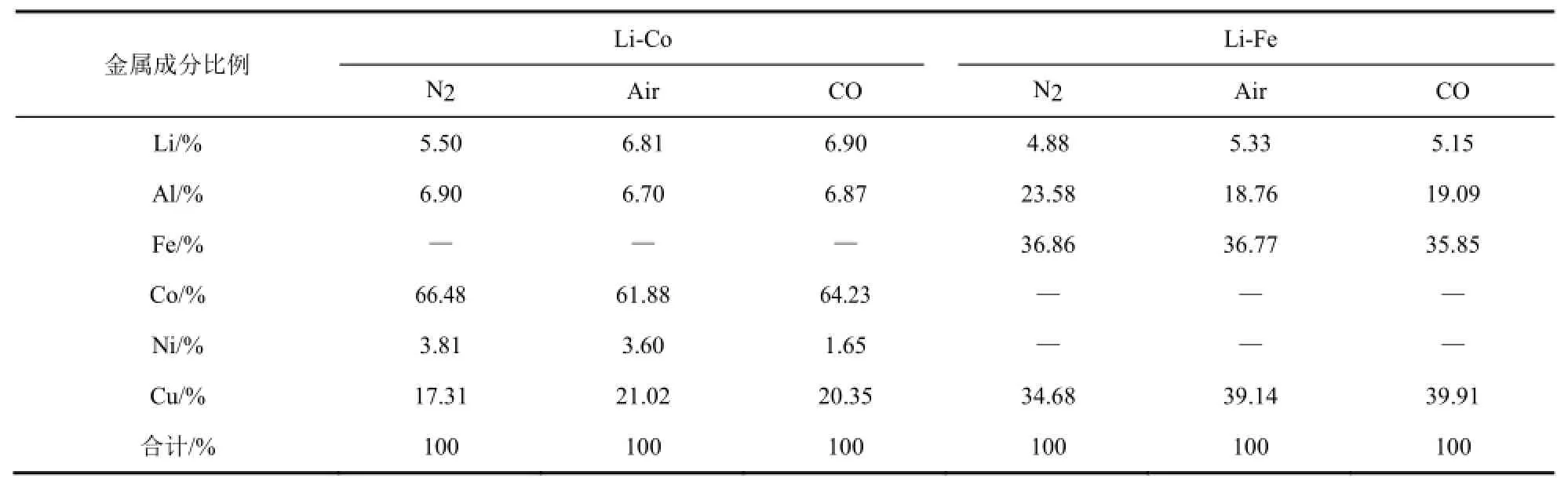

将上述残余物进一步分析其金属含量,结果如表6。废锂铁电池于3种不同进气下的锂金属成分比例约为 5%,以空气的比例略高,而铝金属与铁金属则为N2比例较高,分别为19%~24%及36%~37%,铜金属以CO气较高,成分比为34%~40%。废锂钴电池亦同理分析。

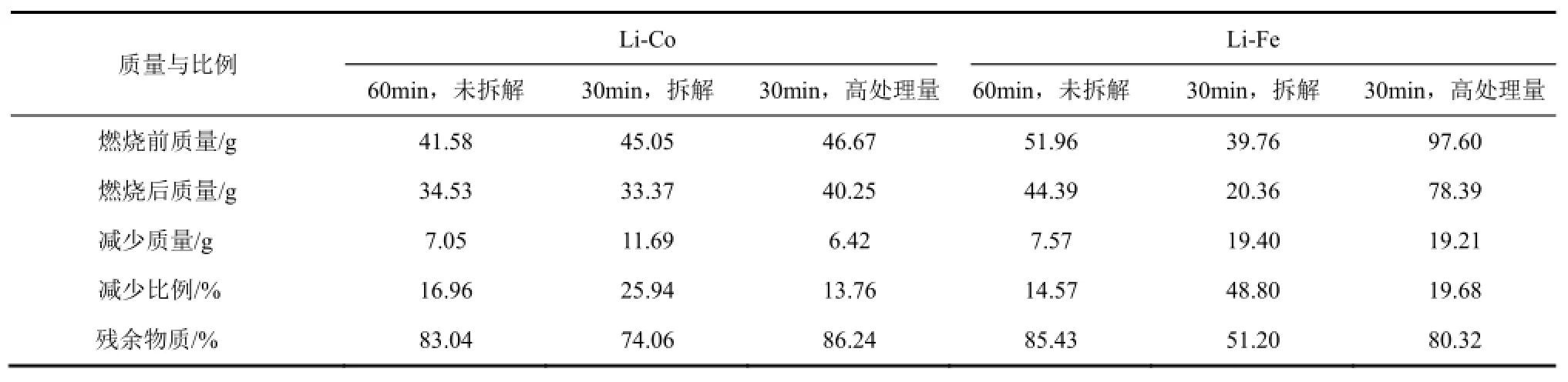

2.2.3 不同热处理时间与处理量的比较

为分析不同热处理时间与前处理程序(拆解与未拆解)对废锂电池回收处理效率的影响,此阶段将废锂铁锂钴电池仅去除外部金属壳后即投入高温炉进行实验,并延长操作时间至50min;此外,为分析不同处理负荷量对废锂电池回收处理效率的影响,本阶段另一实验投入2倍废锂电池量于高温炉内实验。实验中其他操作条件保持不变(600℃、空气、流量40L/min),将热处理前后的废锂电池样品分别测质量,并分析热处理残余物比例及金属含量,结果如表7、表8。

由实验结果发现,废锂电池未经拆解即进行热处理时,锂铁电池的残留物比例偏高(78%),是由于锂铁电池未经拆解时各组成成分均紧密黏结在一起,不易将电池中的隔离膜、石墨、杂质等完全分解燃烧,虽经较长时间热处理,但电池中紧密黏结在一起的成分仍不易有效分解。当处理负荷量提高时,亦发现锂铁电池的残留物比例偏高(68%),而锂钴电池的残留比例则略下降,此结果应与锂铁电池的隔离膜与其他杂质含量比例较锂钴电池高有关。

2.3 热处理过程的气体污染物排放特性

表3 锂铁电池与锂钴电池于不同热处理温度下的质量与比例

表4 锂铁电池与锂钴电池于不同热处理温度的残留物中金属成分比例

表5 锂铁电池与锂钴电池于不同热处理气的质量与比例

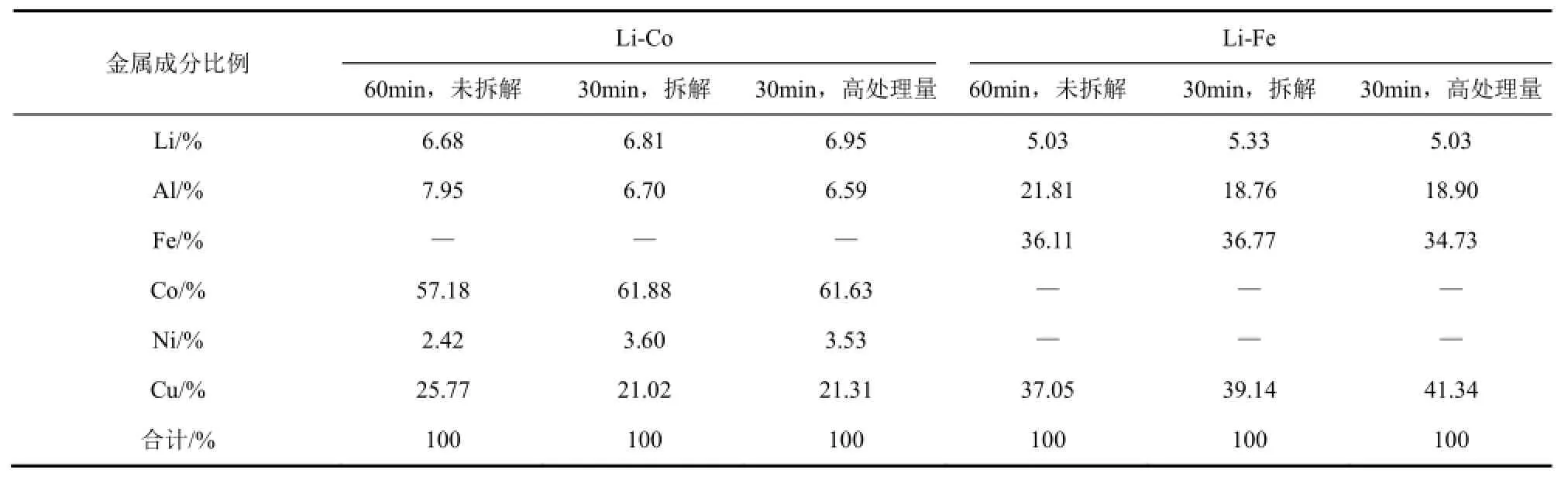

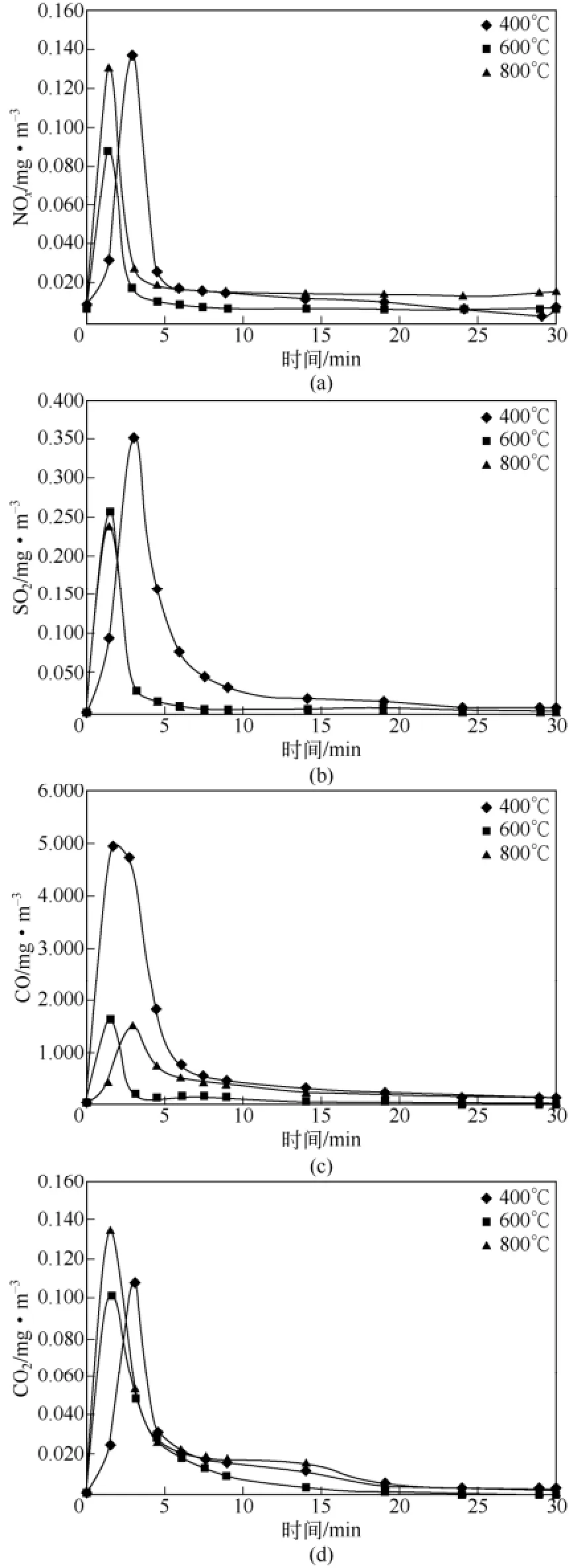

为分析废锂电池的燃烧行为与特性,本研究将定量(约 40g)的锂铁电池与锂钴电池样品投入燃烧反应系统中,并连续通入40L/min空气进行不同温度的燃烧实验,通过燃烧温度与尾气的连续监测,可得知该样品于不同温度的燃烧特性与污染物排放情况。

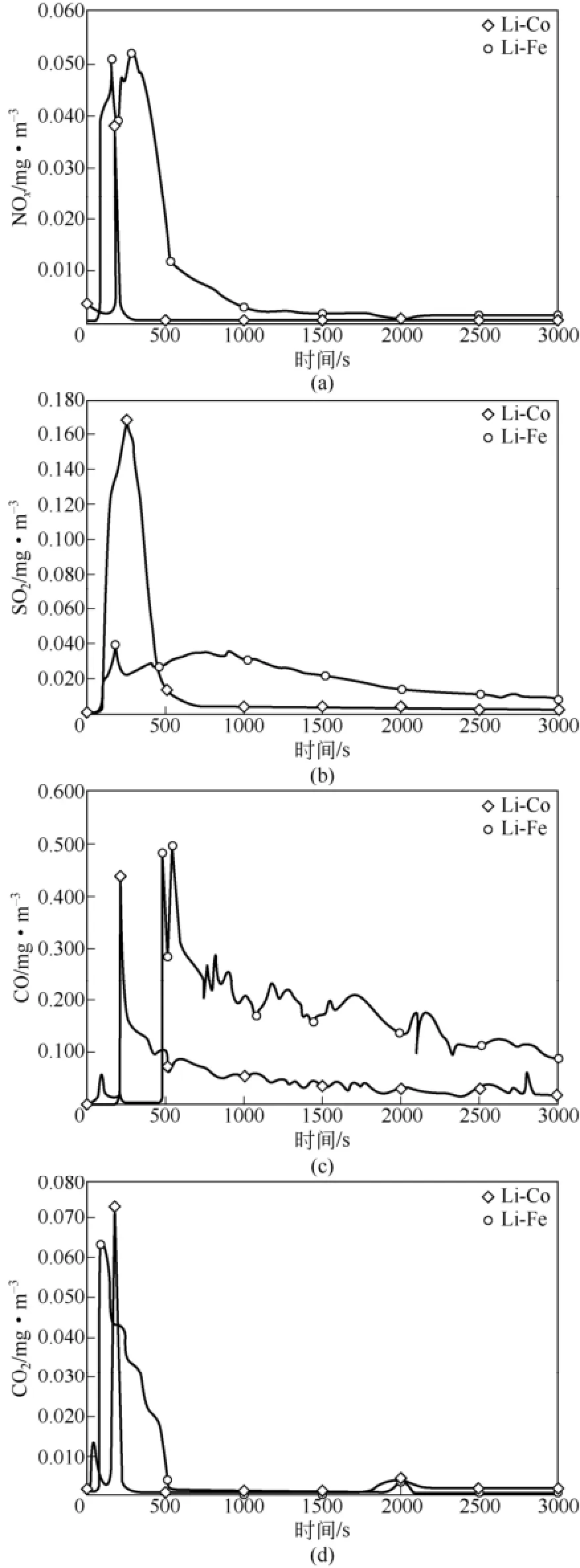

图2与图3分别为废锂铁电池与废锂钴电池于不同燃烧温度下的气体污染物排放浓度曲线。由图中可以发现,当燃烧温度为600℃与800℃时,因高温下燃烧分解反应较快速,大部分污染物浓度于投料后10min内即急速上升并降回低值稳定,表明该样品燃烧反应在10min内即达完全,而当燃烧温度为 400℃时,各污染物浓度峰值出现区间有延长趋势,燃烧时间需达15~20min才燃烧分解完毕。此外,还发现当热处理温度较低(400℃)时的热分解效果较差,CO排放浓度较高,而800℃时热反应剧烈,容易造成局部高温热点,NOx排放浓度较高,整体而言,燃烧温度控制于 600℃时各种污染物的排放浓度均低于400℃与800℃,因此就污染防治而言,燃烧温度控制于600℃是较佳的操作条件。

表6 锂铁电池与锂钴电池于不同热处理气下残余物的金属成分比例

表7 锂铁电池与锂钴电池于不同热处理时间与处理量的质量与比例

表8 锂铁电池与锂钴电池于不同热处理温度的残留物中金属成分比例

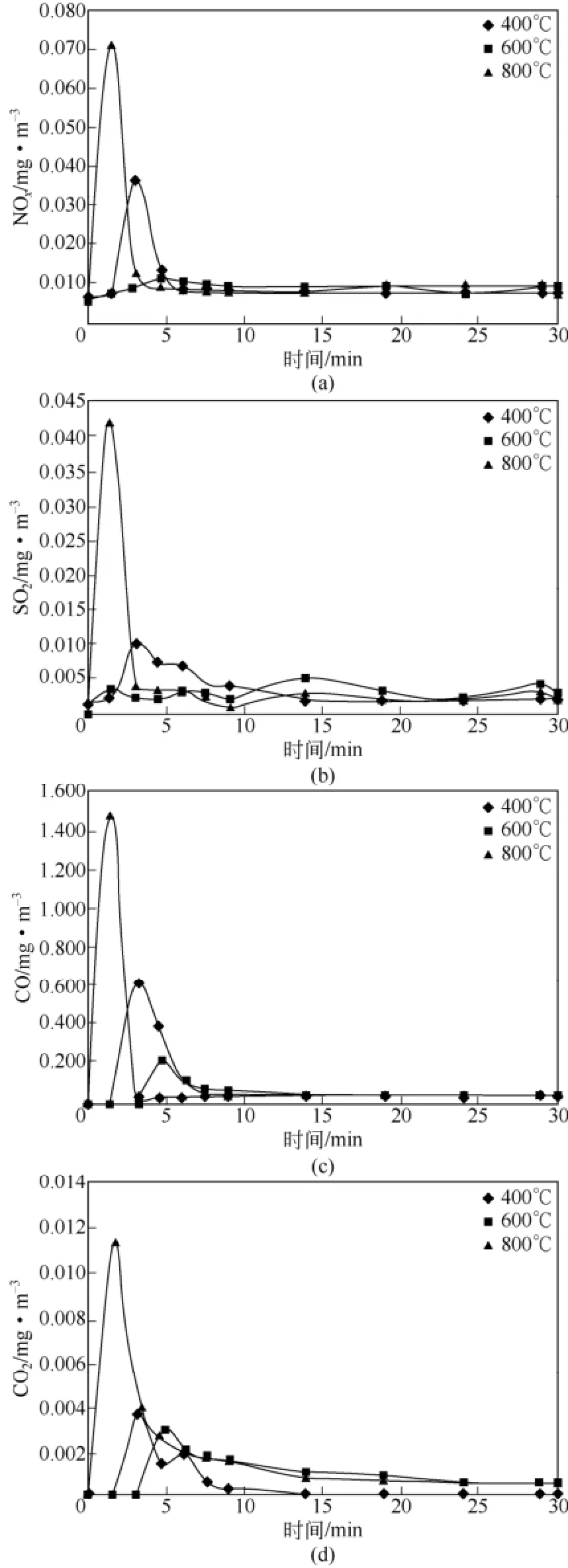

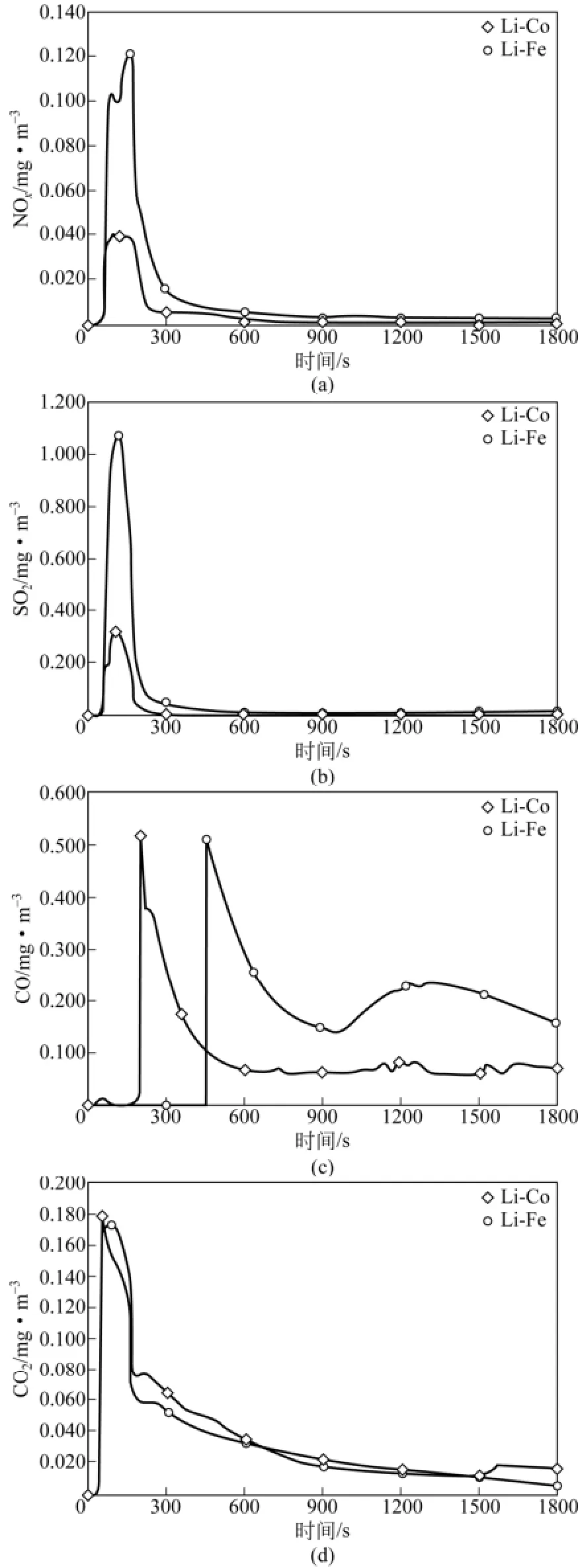

图4与图5分别为废锂铁电池与废锂钴电池于不同热处理时间与热处理量的气体污染物排放浓度曲线。由图中可发现,当废锂电池未经拆解进行长时间热处理时,高温分解反应较为缓慢,大部分污染物浓度于投料后因受热分解而上升,经20min后才逐渐降低回稳,此时间比经拆解的废锂电池燃烧时间多一倍,至于CO则于投料后经过3~5min后急速上升,而后缓慢降低,经50min后仍未回稳,时间多一倍,至于CO则于投料后经过3~5min后急速上升,而后缓慢降低,经50min后仍未回稳,且发现锂铁电池较锂钴电池的NOx、CO、SO2浓度较高,CO浓度降低幅度较为缓慢,因此锂铁电池较锂钴电池所需热处理时间长,此与锂铁电池结构比较紧密扎实,且隔离膜和其他杂质含量较高有关。当热处理量(投料量)增加约一倍时,大部分污染物浓度于投料后20s内即急速上升,且于5min内降低回稳,表明此时的燃烧反应比较剧烈快速,因投料量增加而使可燃物增多,投料起火后即瞬间引燃连续燃烧反应,因此燃烧时间与污染物浓度回稳时间减少一半。此外,比较图4与图5发现,增加进料量时的污染物浓度均高于长时间处理时的污染物浓度,且锂铁电池各种污染物浓度均高于锂钴电池。

图2 废锂铁电池于不同热处理温度的废气污染物浓度

图3 废锂钴电池于不同热处理温度的废气污染物浓度

图4 废锂电池于长时间热处理的废气污染物浓度

图5 废锂电池于高处理量热处理的废气污染物浓度

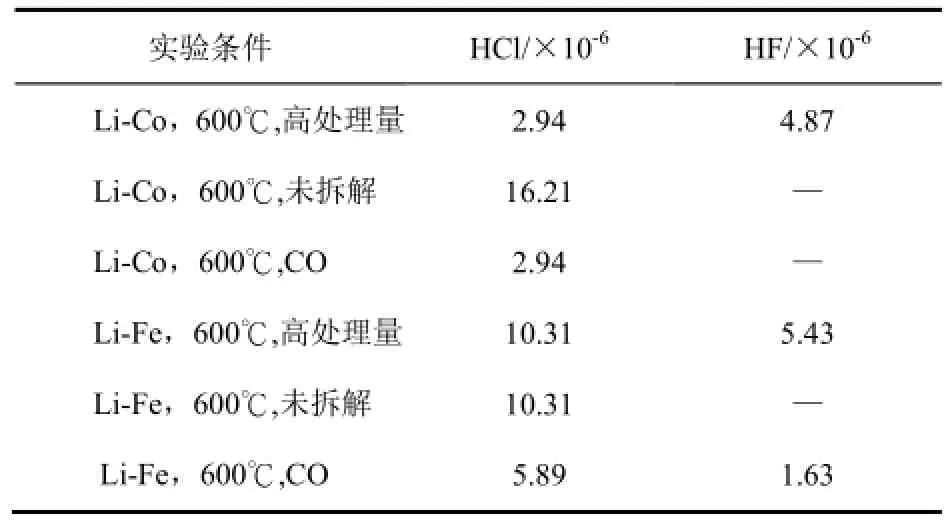

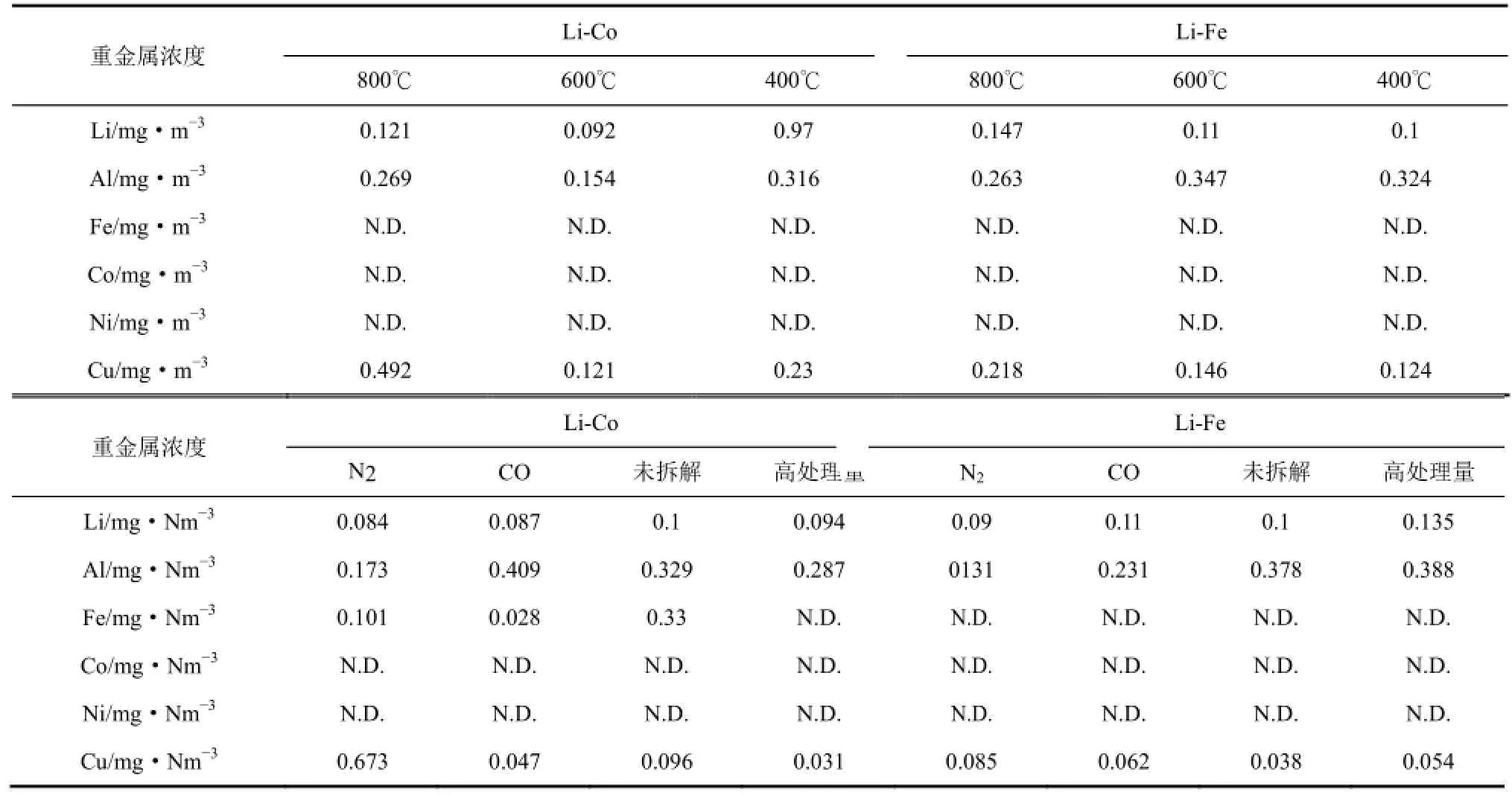

除了利用烟道气体分析仪测量废锂电池热处理过程所排放的NOx、CO、CO2气体浓度外,也参考国家环保局公告的标准方法,采集排放管道中HCl、HF、重金属的浓度,结果如表 9与表 10。由结果可知,热处理过程中,由于锂电池中含有 LiPF6、LiClO4、LiSO2、LiBF4等电解质盐类,因此热处理废气中的HCl和HF为(2~16)×10-6需要特别注意处理过程中酸性气体的去除。而热处理排放管道中的重金属浓度则大多介于N.D.~0.4mg/m3,其中以锂、铜、铝、铁为主要成分,且其排放浓度属中低范围,因此废锂电池热处理过程中重金属的排放逸散应注意控制。

2.4 热处理金属气固流向分析

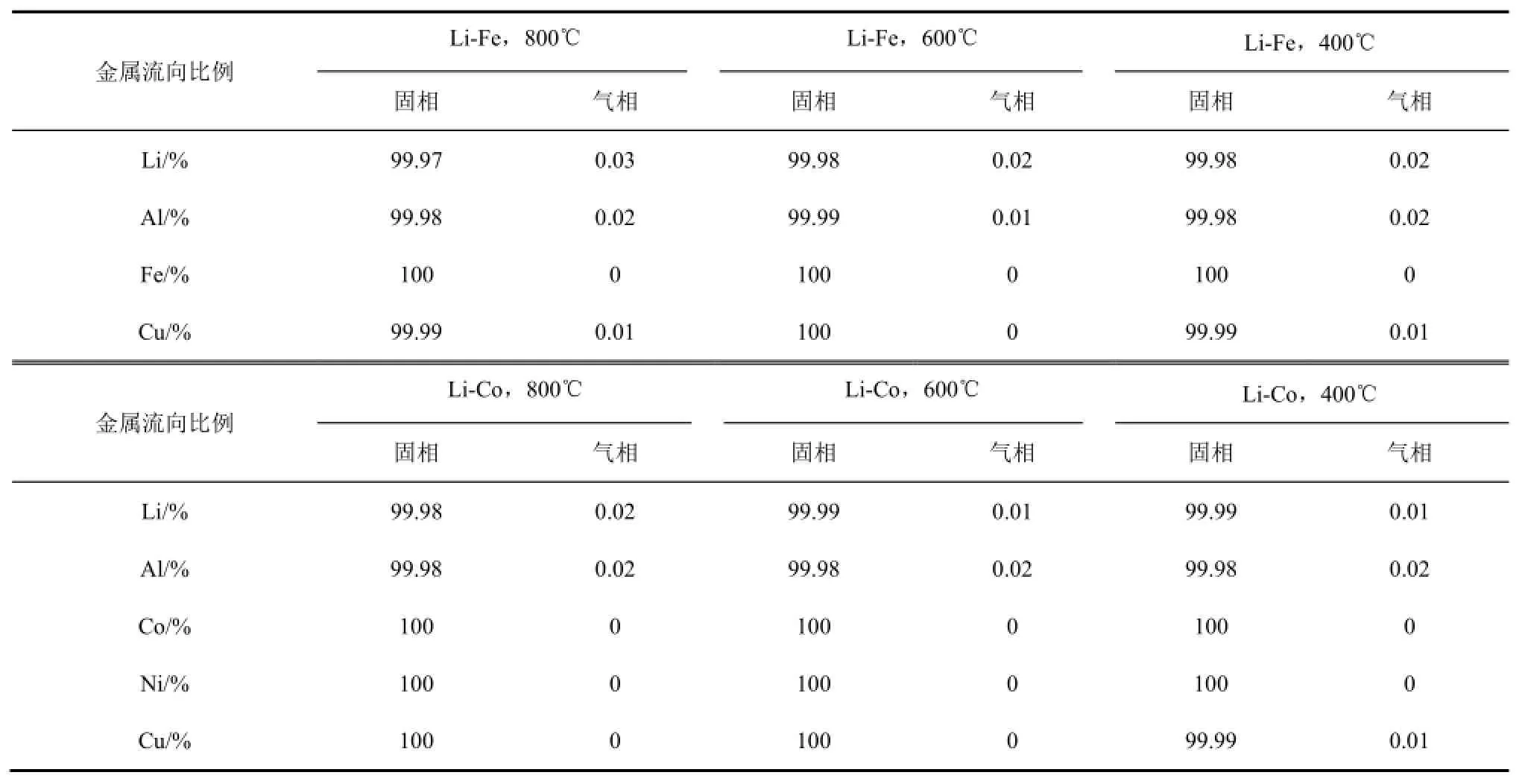

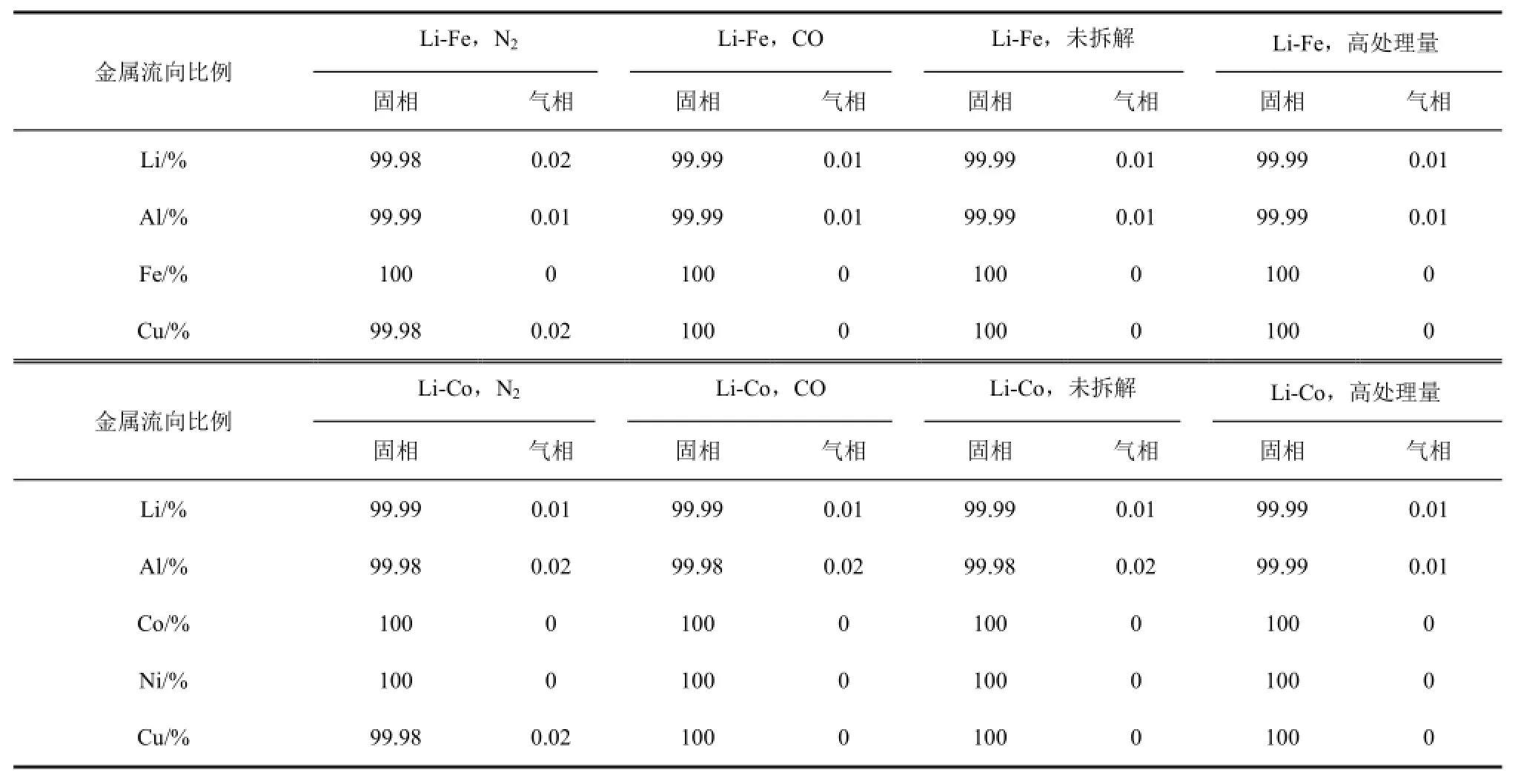

为分析废锂铁电池与锂钴电池于不同热处理温度过程中的排放逸散情况,本研究同时进行燃烧排气中的重金属浓度分析,实验后将吸收液进行分析,结果显示排气中(气相)的金属浓度极低。本研

并进一步计算各金属的流向比例与质量平衡(表11与表 12),发现废锂电池中 99.9%以上金属成分仍存在于燃烧后残留物中(固相),虽然气相金属含量随着实验温度提高有增加趋势,但仅有极少部分金属分布于燃烧排气中,可能伴随或附着于废气中微粒而排放,这是由于电池中所含金属大多属高沸点低挥发性金属,因此在400~800℃燃烧温度范围内不易受热挥发而排放。

3 结 论

(1)分析了废锂钴电池和锂铁电池的单颗质量及其主要组成,并作成分分析(所含金属种类与含量)。

(2)热处理温度较低时(400℃)无法将隔离膜等杂质完全燃烧,影响热处理残余物比例与金属含量,当燃烧温度提升至600℃与800℃时则可快速有效烧除非金属物质与有害成分,有利于废电池的金属回收与减少污染物排放。

(3)不同进气组成对废锂电池热处理效果与金属含量影响不大,若考虑操作成本,3种不同热处理操作气(空气、N2、CO)以空气最佳。

(4)废锂电池热处理过程中的气体污染物排放浓度以 600℃较低,就污染防治而言,燃烧温度控制于 600℃为较适合的操作条件。锂铁电池燃烧所排放NOx与SO2污染物浓度均高于锂钴电池,表明锂铁电池中含有较多硫化物和氮化物。

表9 废锂电池热处理废气中HCl与HF浓度

表10 废锂电池热处理废气中重金属浓度

(5)废锂电池未经拆解进行长时间热处理时,高温分解反应较缓慢,大部分污染物浓度于投料后因受热分解而上升,经20min后才逐渐降低回稳,此时间比拆解后的废锂电池燃烧时间多出一倍,当热处理量(投料量)增加约一倍时,大部分污染物浓度于投料后20s内即急速上升,且于5min内降低回稳,表明此时燃烧反应较剧烈快速,污染物浓度较高。

表11 废锂电池于不同热处理温度的金属流向比例

表12 废锂电池于不同热处理条件下的金属流向比例

(6)废锂电池热处理过程中,废气中HCl和HF浓度为(2~16)×10-6,需要特别注意处理过程中酸性气体的控制去除。气相重金属以锂、铜、铝、铁为主,其浓度大多介于N.D.~0.4mg/m3,此排放浓度与一般热处理工艺比较属偏低。金属气固相分布结果表明,99.9%以上的金属成分仍存在于燃烧后残留物中,虽气相金属含量随着操作温度提高而有增加趋势,但比例极低。

参 考 文 献

[1] 余海军,袁杰,欧彦楠.废锂离子电池的资源化利用及环境控制技术[J].中国环保产业,2013,18(1):48-51.

[2] 张骁君,李光明,贺文智.废锂离子电池回收利用研究进展[J].化学世界,2009,50(1):60-62.

[3] 张翔,王春雷,孔继周,等.浅析共沉淀法合成锂电池层状Li-Ni-Co-Mn-O 正极材料[J].化工进展,2014,33(11): 2991-2999.

[4] 邵威,刘昌位,郭玉忠.锂离子电池正极材料Li2MnO3的显微组织与电化学性能[J].中国有色金属学报,2015,25(3):705-713.

[5] 殷进,李光明,贺文智,等.废锂离子电池资源化技术研究进展[J].广州化工,2012,40(23):3-5.

[6] 朱曙光,贺文智,李光明.废锂离子电池中失效钴酸锂材料超声再生[J].中国有色金属学报,2014,24(10):2525-2529.

[7] 欧秀芹,孙新华,赵庆云,等.锂离子废电池资源化技术进展[J].无机盐工业,2005,37(9):11-14.

[8] 北京中投信德产业研究中心.废旧蓄电池回收综合利用项目可行性研究报告[R].2014.

[9] 李健,赵乾,崔宏祥.废旧手机锂离子电池回收利用效益分析[J].中国资源综合利用,2007,25(5):15-18.

[10] 阴军英,张超,王彩红.废旧锂电池的回收和综合利用研究[J].广东化工,2013,38(7)):84-85.

[11] 李洪枚,姜亢.废旧锂离子电池对环境污染的分析与对策[J].上海环境科学,2004,23(5):201-203.

Analysis of pollutants in the recycling of waste lithium batteries

LI Jin1,SHAO Wei2,MAO Hongren2

(1Quality Development Institute of Kunming University of Science and Technology,Kunming 650093,Yunnan,China;2Faculty of Materials Science and Engineering of Kunming University of Science and Technology,Kunming 650093,Yunnan,China)

Abstract:The experimental analysis of polluting emission characteristics of waste lithium-cobalt and lithium iron battery under different heat treatment conditions,which including the different temperature,time,gas,and inputs,was conducted in this paper. The experiment process contains from samples collection,discharge processing,dismantling and composition analysis,until heat treatment and sampling analysis. The experimental results showed that the optimum temperature for heat treatment of waste lithium iron battery is 600℃,at which the metal recycling rate is the highest. The recycling rate of lithium,cobalt,copper,aluminum in lithium-cobalt battery is 95.38%,93.99%,96.24%,and 85.28%, respectively. The recycling rate of lithium,iron,copper,aluminum in lithium iron battery is 90.01%,85.49%,83.72%,73.75%, respectively. Different composition of gas-intake will affect the heat treatment and metal recycling rate,but the gap is small. Taking the operating costs and metal recycling rate into consideration,air is the best among the three different heat treatment gases. In waste gas,the concentration of HCl and HF is about two to sixteen per million,so a special attention is needed to pay to get rid of acidic gas in the recycling process. Metal gas-solid phase distributionalthough the content of gas phase metal has a rising trend with the operation temperature increase,but the proportion is extremely low.

Key words:waste lithium battery;recycling;experimental condition;polluting characteristics

中图分类号:X 705

文献标志码:A

文章编号:1000-6613(2016)05-1529-10

DOI:10.16085/j.issn.1000-6613.2016.05.040

收稿日期:2015-11-02;修改稿日期:2015-12-26。

基金项目:云南省自然科学基金(2009ZC012X)及昆明理工大学人才培养基金(14118310)项目。