制革工业关键清洁技术的研究进展

2016-07-08王亚楠石碧

王亚楠,石碧

(制革清洁技术国家工程实验室(四川大学),四川 成都 610065)

制革工业关键清洁技术的研究进展

王亚楠,石碧

(制革清洁技术国家工程实验室(四川大学),四川 成都 610065)

摘要:应用制革清洁技术能够从制革生产的源头削减/消除污染。CODCr、氨氮和总铬是制革工业的典型污染物,研发和推广应用其源头减排技术对制革工业实现清洁生产具有重要意义。本文较系统地综述了保毛脱毛技术、鞣前过程废液循环利用技术、无氨脱灰技术、无氨软化技术、高吸收铬鞣技术、铬鞣废液循环利用技术、逆转铬鞣技术和无铬鞣制技术等清洁技术的研究进展及实际应用情况。介绍了这些技术的应用方法和重要控制参数,以及这些技术对源头减少典型污染物的作用。同时,对已有清洁技术的优点和尚存在的问题进行了分析。指出进一步提高单元清洁技术的成熟度和经济实用性,加强单元清洁技术之间的工艺平衡研究,重视单元清洁技术的集成链接,是制革工业清洁技术的未来发展方向。

关键词:皮革;清洁技术;脱毛;脱灰;软化;鞣制

第一作者:王亚楠(1986—),男,博士,副教授。联系人:石碧,教授,中国工程院院士。E-mail shibi@scu.edu.cn。

制革工业是对畜牧业的副产品——生皮进行资源化利用的最有效途径。生皮经制革过程转变为皮革,大幅提升了其附加值,同时避免了因其腐烂变质而造成的环境污染。因此,制革工业是发展循环经济的经典范例。

但是,制革过程也会产生污染,其主要污染物为废水中的CODCr、氨氮和总铬。改革开放初期,由于产业环保意识不强,管理不严,生产水平较低,制革工业给局部地区造成了一定的环境污染。但随着社会经济的发展,国家环保监管力度不断加大,行业环保意识逐渐增强,污染处理技术水平逐步提升,制革工业的污染已得到了有效控制。据统计,2014年我国制革工业废水排放量约为1.15亿立方米,不到全国工业废水排放总量的0.5%,主要污染物CODCr排放量约1.49万吨,氨氮排放量约3450吨,总铬排放量约43吨。

制革工业的污染是完全可以治理的,而在末端治理的同时实施制革清洁技术、从源头削减污染的思路已受到制革学术界和工业界的一致认同。2015 年8月,由中国皮革协会组织全行业专家编制的《制革行业节水减排技术路线图》发布,其中广泛调研了国内外制革技术的发展现状,明确了未来5~10年的技术发展需求[1]。调研结果显示,源头削减污染的关键清洁技术(包括CODCr减排技术、氨氮减排技术和铬减排技术等)被普遍认为是制革工业当今最重要、最紧迫的发展需求。其中部分单元技术目前已经进行了大量前期研究工作,需要尽快形成技术,并进行工程示范和推广应用。也有部分单元技术已经较为成熟,在制革企业中有所应用,并能基本满足当前需求,但仍需要进一步对技术进行提升和完善,进而实现大规模推广应用。本文以制革工业的技术发展需求为线索,结合作者所在课题组的研究成果,对制革工业关键清洁技术的研究进展进行综述和分析,对各单元技术的研发方向和应用前景进行预测,以期为促进制革工业的可持续发展提供指导。

1 CODCr源头减排技术

CODCr是制革废水中的主要污染物之一,其来源包括两大部分:一是在鞣前准备工段从生皮上除去的蛋白质、油脂等有机物;二是在制革过程中加入的未被皮革结合的还原性物质(以硫化物为主)和有机化学品(以染整材料为主)。其中,前者对CODCr的贡献率更大,约占制革废水CODCr总量的70%~80%,分布于鞣前的浸水、脱脂、脱毛浸灰、软化和浸酸等各工序废水中,约一半来源于脱毛浸灰工序。去除生皮中无用的有机杂质是制革的必然要求,所以鞣前准备工段产生的CODCr大多无法从源头削减,通常只能在废水处理时实现有效去除。但在CODCr产生量最集中的脱毛浸灰工序中,主要有机杂质(主要是毛)可进行回收,避免其进入废水,从而达到源头削减CODCr的目的。另外,降低脱毛工序硫化物的用量也是源头控制CODCr的有效途径。至于制革过程中加入的染整材料,由于受传质和化学反应平衡的影响,不能被皮革全部吸收/结合,未结合部分形成的CODCr则只能通过废水处理系统加以去除。增强染整材料与皮革之间的结合能力,提高染整材料的吸收利用率,是CODCr源头减排技术的未来发展方向之一,但目前该方面的研究尚未形成系统技术。

1.1 保毛脱毛技术

脱毛工序的主要目的是去除生皮上的毛和表皮。传统的脱毛工艺为硫化物毁毛脱毛,即采用生皮重2%~3.5%的硫化物(硫化钠和硫氢化钠)使毛水解并最终溶于废水中。硫化物毁毛脱毛具有成本低,脱毛效果好,产品质量稳定等优点,是牛皮加工企业普遍采用的工艺技术[2-3]。但由于毛的溶解以及硫化物的加入,使其成为制革废水CODCr的最主要来源,约占制革废水CODCr总量的30%~40%[4]。因此,采用保毛脱毛技术,使毛较完整的从毛囊中脱除、回收而不进入废水,同时尽量降低硫化物的用量,是CODCr源头减排技术的重要发展方向。牛皮革是国际、国内产量最大的皮革产品种类,约占全球皮革产量的70%~80%。国内外的研究焦点也集中于牛皮保毛脱毛技术上,主要分为化学保毛脱毛、酶脱毛和生物-化学协同保毛脱毛等研究方向。

化学保毛脱毛是通过控制护毛剂和还原剂对毛的反应条件,用护毛剂(以石灰为主)保持毛干基本完整,而使还原剂(以硫化物为主)只破坏毛根的脱毛技术,其研发开始于20世纪80年代,常见的有色诺(Sirolime)保毛脱毛法[5]、布莱尔(Blair)脱毛法[6]和HS保毛浸灰体系[7]等。这些方法都可以通过降低毛的降解程度来降低废水中的CODCr含量,并且不会对皮胶原造成明显损伤,成革质量比较稳定,但是它们也存在一些需要解决的技术问题。例如,色诺保毛脱毛法和布莱尔脱毛法虽然能保留毛干,使其不进入废水中,但硫化物用量仍与毁毛法相当,且需要严格控制温度、时间等工艺参数,操作不当易护毛过度,造成脱毛不尽。HS保毛浸灰体系虽然硫化物用量较小,但需要使用特殊脱毛材料Erhavit HS来部分替代硫化物。针对上述不足,周建飞等[8]发明了一种硫化物用量小且无需特殊材料的化学保毛脱毛法,工艺操作简单,脱毛快速高效,且回收的毛强度高。但是该方法由于硫化物用量小(低于毁毛法硫化物用量的40%)而难以除尽生皮上的表皮和色素。

酶脱毛是利用蛋白酶的催化水解作用破坏毛根与毛囊之间的连接,使毛能在机械作用下从生皮上脱落的技术。该技术能得到形状完整、便于回收利用的毛,并且酶制剂本身无毒无害且可降解,所以酶脱毛被认为是最清洁的脱毛技术之一[9-12]。但是,现有的酶脱毛技术存在一些难以解决的技术问题,导致其无法大规模工业应用。其中的一个主要问题是,如果完全使用酶脱毛法来达到脱毛的目的,需要蛋白酶对生皮有足够的作用强度,如作用时间较长、酶用量较大、作用温度较高、作用pH较高等,而这样容易破坏皮胶原[13],产生粒面损伤或成革松面的品质缺陷[14],无法确保皮革产品质量安全。因此,酶脱毛法的推广应用受到了极大限制。存在上述技术问题的原因是,虽然蛋白酶对其水解的肽键的邻近基团有专一性要求,但是皮胶原作为一种蛋白质,在其分子内部通常都能找到满足蛋白酶水解要求的肽键。其次,单独使用蛋白酶进行脱毛往往不能彻底地去除生皮上全部的毛,尤其是对于牛皮而言,由于牛毛极其细密(约1200~1700根/cm2),现有的酶脱毛法很难脱除所有的毛[15],残留的毛会导致皮革表面粗糙及色差等品质缺陷,而去除这些残留的毛却需要使用较多的硫化物。另外,印度和巴西的研究者[16-18]采用温和的浸酶/涂酶-堆置-手工脱毛方式进行酶脱毛,其目的是避免在较强机械作用下蛋白酶对皮胶原的过度损伤,但带来的问题有表皮和色素(俗称皮垢)残留在生皮上,影响成革品质,以及劳动力消耗大,生产效率低。

为了解决酶脱毛容易出现成革品质缺陷的技术问题,同时减少硫化物用量,实现快速脱毛,制革工作者结合化学保毛脱毛和酶脱毛的特点,开发了生物-化学协同保毛脱毛技术。阮道光[19]发明了一种先采用含酶助剂在碱性条件(pH 9.0~10.0)松动毛根,再使用石灰护毛,最后加入硫化物(皮重1.1%硫化钠与0.8%硫氢化钠的混合物)与含酶助剂协同作用的保毛脱毛方法。FENNEN等[20]报道了先用碱性浸水助剂辅助脱脂和纤维分散,再用碱性蛋白酶和皮重1%硫化钠完成保毛脱毛的方法。这些脱毛方法都是通过碱性蛋白酶与硫化物的协同作用促进了脱毛进程,达到了良好的脱毛效果,并实现了硫化物减量。然而,由于脱毛在碱性条件进行,且作用时间较长,温度较高,加入的碱性蛋白酶在此过程中始终保持较高活力,很可能对皮胶原造成破坏,因此使用上述的脱毛方法仍然存在粒面损伤或成革松面的风险,不能确保成革质量安全。

针对上述不足,石碧等[21]发明了一种生物-化学协同保毛脱毛方法,其特点是基于中性蛋白酶活力对pH的敏感性,先用中性蛋白酶在最适pH(7.0~8.5)短时间(1h以内)处理生皮,破坏和去除表皮[22],以利于后续硫化物直接渗透至毛根处并破坏毛根,从而节约去除表皮所需的硫化物用量,有利于获得洁净平整的粒面,并防止石灰护毛过度。然后使用石灰作为pH调控剂和护毛剂,提高浴液pH 至12以上,使中性蛋白酶失活,确保蛋白酶只破坏表皮而不会进一步损伤粒面,石灰同时也实现了护毛的效果。最后使用少量硫化物达到彻底脱毛的目的。对于中性蛋白酶的作用机理,该课题组利用已建立的荧光示踪技术[23-24]可以直观、准确的观察到中性蛋白酶在其发挥作用的1h内主要集中于表皮部位,证实了其主要作用是去除表皮,随后即被石灰灭活,并不会损伤皮胶原。该技术的关键是合理、有效的调控蛋白酶的催化作用,不但保证了脱毛效果,而且解决了其他生物-化学协同保毛脱毛技术存在质量风险的问题。

已有的研发工作和应用实践表明,采用保毛脱毛技术,可以从源头大幅度削减制革过程CODCr的产生量,同时能大幅降低硫化物和悬浮物等污染,减轻废水处理的压力。但需要注意的是,单独采用化学保毛脱毛技术或酶法保毛脱毛技术,可能存在脱毛不净、粒面损伤、胶原纤维分散不足、硫化物减量有限等方面的问题。而采用具有可控性的生物-化学协同保毛脱毛技术是脱毛清洁技术的未来发展趋势。

1.2 鞣前过程废液循环利用技术

制革鞣前过程废液循环利用技术是一种有实用价值的清洁生产技术,涉及浸水、浸灰、复灰、脱灰软化等废液的原工序循环利用,其技术要点是收集某工序过程废液,分离除去沉淀和悬浮物,适当补加化工材料,必要时进行杀菌处理,然后将其回用至原工序[25-26]。虽然废液循环利用的主要目的是节约用水和化工材料,但同时也能大幅削减CODCr等污染物产生量。

以目前应用最成熟的浸灰废液循环利用技术为例进行说明。传统制革脱毛浸灰工序中,占加入量40%以上的硫化物及90%以上的石灰没有被利用而作为废物排放。如果将这部分废液循环利用,则既可以充分利用硫化物和石灰,节约化工材料,又能降低废水中的CODCr、硫化物、悬浮物浓度。丁志文等[1,26]发明了一种直接循环与间接循环相结合的浸灰废液循环利用技术。直接循环技术是将浸灰废液收集起来,用沉淀法或气浮法去除部分固体杂质,然后补加适量硫化物和石灰等脱毛浸灰材料,直接回用于脱毛浸灰工序。但是直接循环一定次数(5次以内)后,废液中的有机物和盐含量会不断累积,如继续直接循环则会影响成革质量,故此时可进行间接循环。间接循环利用是将浸灰废液酸化后产生硫化氢气体,通过碱吸收法生成硫化钠,同时将浸灰废液中的蛋白质沉淀分离和回收,再将清液回用于制革的浸水或预浸水工序,将回收的硫化钠回用于脱毛工序,并将回收的蛋白质制备成蛋白填料后回用于制革的复鞣工序,从而使浸灰废液完全得到回收利用。该技术可使浸灰工序的CODCr排放量降低80%以上,悬浮物排放量降低40%以上,硫化钠回收利用率达到90%以上。

2 氨氮源头减排技术

氨氮也是制革废水中的主要污染物之一,《制革及毛皮加工工业水污染物排放标准》中规定制革企业的氨氮直接排放限值为25mg/L,间接排放限值为70mg/L。然而,传统制革综合废水在处理前氨氮浓度通常在100~300mg/L。同时,氨氮又是制革废水处理中的主要关注点,这是由于制革废水还含有大量有机氮污染物(主要是蛋白质及其水解物),这些有机氮在废水生物处理时会因氨化作用而转变为氨氮,可能造成氨氮浓度进一步升高[27]。传统制革废水中氨氮最主要的来源是脱灰和软化工序加入的铵盐,这两个工序的废水氨氮浓度可达1000~3000 mg/L,占制革废水氨氮产生总量的70%~80%[28]。因此,解决氨氮污染的最好方法无疑是从源头着手,即从制革脱灰和软化过程中减少氨氮的产生。近年来,铵盐替代技术的研究推动了氨氮源头减排技术,尤其是无氨脱灰技术和无氨软化技术的发展。

2.1 无氨脱灰技术

脱灰的主要目的是脱除浸灰裸皮内的石灰和其他碱性物质(如硫化钠、氢氧化钠等),消除裸皮的膨胀状态,将裸皮的pH从12~13降低至8左右,以便紧随其后的软化工序能顺利进行。在脱灰过程中常采用酸性物质从裸皮中除去游离的以及与皮胶原结合的灰碱。铵盐因其pH缓冲性能良好、渗透速度快(0.5h左右)、脱钙能力强和经济性而得以广泛使用,其用量一般为皮重的2%~4%。因此,对于替代铵盐的脱灰材料的基本要求为[29]:①是酸性物质,能中和浸灰裸皮内的碱;②能与灰碱作用后形成pH为7~9的缓冲溶液,避免脱灰初期浴液的pH骤降至5以下而造成裸皮表面酸肿和产生硫化氢气体;③能与钙形成可溶于水的盐,使其易被水洗脱除,避免裸皮内残留较多的钙盐而影响软化效果或导致染色、加脂不均匀;④渗透速度快,能尽量缩短脱灰时间,减少机械作用对裸皮的伤害。

无氨脱灰技术的一个发展方向是二氧化碳脱灰。早在1953年,OCHS就用气态和固态二氧化碳进行了小山羊皮脱灰实验[30]。随后在20世纪80—90年代,二氧化碳脱灰技术已在欧洲和美国的11家制革厂得到推广应用[31],我国总后勤部3512厂陈定国也进行了牛皮二氧化碳脱灰的生产性试验[32]。近3年来,二氧化碳脱灰又重新引起了部分研究者的注意[33-35]。该方法的原理是向转鼓内通入足够量的二氧化碳气体,与石灰形成可溶性的碳酸氢钙以达到脱灰的目的。脱灰后的pH在7左右,比铵盐脱灰略低,为了防止有毒气体硫化氢的产生,可加入适量双氧水或其他氧化剂[36]。二氧化碳脱灰目前在应用上遇到的主要困难有:①二氧化碳渗透速度较慢(薄皮渗透需1.5~2h,厚皮无法完全渗透),脱灰时间较长;②二氧化碳脱灰需要一整套供料设备,需要制革厂在现有设备基础上进行改造[35]。

弱酸、弱酸盐、酸式盐等物质都可作为无氨脱灰的材料。COLAK等[37]用乙酸、硼酸、柠檬酸分别替代铵盐进行脱灰,从脱钙能力、蓝湿革铬含量及成革机械性能等指标可以看出,这几种弱酸的脱灰效果与硫酸铵相近。SIRVAITYTE等[38]用双氧水和乙酸反应得到的过氧乙酸进行脱灰,发现过氧乙酸不但能降低pH,脱除钙质,且不会损伤裸皮结构,此外还具有防止硫化氢产生的作用。YUN等[39]合成了一种碳酸酯并将其用于脱灰,结果表明其脱灰速度较快,且脱灰pH无大幅突变,基本稳定在8左右。KOLOMAZNIK等[40]在大规模工业生产中应用乳酸镁脱灰,发现其可使裸皮粒面更加平细,但其脱灰后pH较高,在10左右,需调整脱灰后的生产工艺,如在软化时使用碱性蛋白酶,并在浸酸时增加酸用量。除了上述用单一物质进行无氨脱灰的研究外,还可用多种组分的混合物,如硼酸-六偏磷酸钠[41]、硫酸-硫酸镁[42]、硫酸铝-甲酸钠[43]、玫瑰茄叶提取物[44]等,以达到良好的脱灰效果。此类无氨脱灰材料在应用时可能出现的问题有:pH缓冲性稍差,脱灰初始pH下降过快;向裸皮内的渗透速度较慢,脱灰时间长;成本比铵盐高。克服上述问题仍然是当前无氨脱灰技术的研发重点。

虽然使用无氨脱灰材料能从源头上显著降低废水中的氨氮浓度,但是目前的无氨脱灰材料普遍存在渗透速度慢(渗透需1.5~2h)的问题。而为了减少机械作用对裸皮的伤害,通常需要尽可能快地结束脱灰过程,特别是生产粒面紧实细致的成革,更应尽量缩短脱灰时间。铵盐的渗透速度很快,使用少量的铵盐(皮重1%以下)辅助无氨脱灰材料脱灰,既可以大幅缩短脱灰时间,又能使脱灰废水中的氨氮降低60%~80%,虽然无法完全消除氨氮污染,但是从脱灰效果、氨氮产生量及废水氨氮处理难易程度等方面综合考虑,少氨脱灰也不失为一种经济实用的清洁脱灰方法。

2.2 无氨软化技术

软化的主要目的是除去裸皮中的非胶原蛋白质,并分散胶原纤维,为后续鞣制做好准备。蛋白酶是软化时必不可少的材料。可用于软化的蛋白酶有胰蛋白酶、微生物中性蛋白酶和微生物碱性蛋白酶等,其中胰蛋白酶(制革行业俗称胰酶)因具有适中的水解能力、良好的软化效果和较高的安全性而被认为是最好的软化用蛋白酶[45],其应用也最为广泛。胰酶通常与软化助剂——铵盐一同加入浴液中进行软化。另外,胰酶还可与铵盐及其他添加剂组分按一定比例配成酶制剂后再使用。有文献表明,铵盐的加入对软化效果有一定的促进作用,但该结论的得出主要基于感观评价,并没有充分的数据支撑[46-47]。制革工作者通常认为铵盐有利于软化的原因是它对胰酶有激活作用,而且具有良好的pH缓冲性,但到目前为止并未对其作用机理进行详细探究。王亚楠等[48]在国际上率先阐明了铵盐在胰酶软化过程中的作用机理,发现软化时加入铵盐可使浴液pH值保持在7.5~8.5,pH缓冲性良好,在此pH范围内胰酶活力相对稳定。同时也发现,与制革界传统认识不同的是,铵盐的加入对胰酶活力几乎没有影响,所以铵盐对胰酶没有激活作用。进一步研究表明,软化前裸皮的表层仍然保留了大量的钙盐,而且这些钙盐会显著抑制胰酶的催化活性。用铵盐助软化时,大量钙盐,尤其是裸皮粒面层的钙盐被脱除,这有利于胰酶进入裸皮催化非胶原蛋白质水解,使软化效果得到增强。因此,脱钙是铵盐能促进软化的主要原因。

基于铵盐在软化中的作用机理,石碧课题组[49-50]采用柠檬酸、柠檬酸盐、磷酸盐等钙螯合剂作为铵盐替代材料,发现其脱钙能力强于铵盐,其助软化效果也优于铵盐。所选钙螯合剂对胰酶活力无明显抑制作用,可作为无氨软化助剂与胰酶一同用于软化,还可与胰酶混合配成酶制剂后使用,通过合理调配钙螯合剂比例,还能形成适合酶软化的pH缓冲系统。因此,用钙螯合剂脱钙是实施无氨软化技术的关键所在,钙螯合剂有望完全取代铵盐进行软化,从源头消除软化工序的氨氮污染。

2.3 氨氮源头控制技术对废水生物处理的影响

在废水生物处理过程中,为了保证活性污泥的正常生长繁殖,使废水生物处理达到良好的效果,必须为活性污泥提供适宜的营养条件,即需要调节废水的碳、氮、磷比例以保持废水营养平衡[51]。制革废水的突出特点之一是氨氮和总氮污染物含量高,常规的废水生化处理无法达到良好的脱氮效果,通常还需要进行专门的脱氮处理。另一方面,众多源头削减制革氮污染的清洁生产技术,尤其是无氨脱灰和软化技术的应用,向制革废水中引入了含碳、磷的新物质,导致废水营养成分发生较大变化[52]。针对上述问题,周建飞等[53]基于废水的营养平衡理论,阐明了传统废水富含氮源而相对缺乏碳源和磷源的特点,同时证实营养元素组成比例的改变(碳源和磷源增加,氮源减少)更有利于废水生物处理。故可以通过实施无氨脱灰和软化技术,使废水营养元素的组成比例更加合理,在提高CODCr等污染物处理效率的同时,促进氨氮和总氮的高效去除。该研究为制革氮污染源头控制技术的设计和末端治理技术的实施提供了科学理论指导。

3 铬源头减排技术

在制革过程中,最关键的处理工序是鞣制,它是指利用鞣剂在生皮内发生化学交联反应,使生皮转变为皮革的过程。铬鞣法是通过铬鞣剂(碱式硫酸铬)与皮胶原发生交联作用,赋予皮革高湿热稳定性及优良物理机械性能的一种鞣制方法。自1858 年KNAPP发明铬鞣法,特别1893年DENNIS发明一浴铬鞣法以来,铬鞣法就因操作简单、易于控制、成革耐湿热稳定性高等优点,很快在皮革工业中得到广泛应用并占据主导地位[54]。经过一百多年的发展,现代制革工业已形成以铬鞣法为基础的一整套较完善的制革工艺体系。需要说明的是,制革工业使用的鞣剂是具有鞣性的、无害的Cr(III),而不涉及有毒的Cr(VI)。

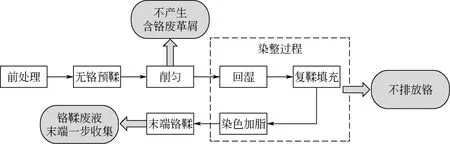

受传质和化学反应平衡的限制,铬鞣过程中铬鞣剂的吸收利用率通常只有60%~70%,且吸收的铬在鞣后染整过程中会不断释放出来,因此铬鞣工艺会产生铬鞣废水(2.5~3.5吨/吨生皮,Cr(III)含量700~2000mg/L)、含铬染整废水(15~20吨/吨生皮,Cr(III)含量15~40mg/L)、含铬废革屑和制革污泥(干基Cr(III)含量5000~10000mg/kg)[55-56],如图1所示。正如人们所知,所有物质在暴露到某个程度时都可能变得有害甚至危险。因此,不可否认,这些排放量大、铬含量高的制革废水和固体废弃物仍然存在潜在的环境风险,尽可能地减少或消除铬的排放对制革工业的可持续发展十分必要。目前铬减排技术的研究重点集中于两个方向,即以削减铬排放为目标的铬鞣技术和完全替代铬的无铬鞣制技术。

3.1 高吸收铬鞣技术

高吸收铬鞣技术通过提高鞣制过程中铬鞣剂在皮革中的吸收利用率至80%~98%,降低铬鞣废液的铬含量,实现铬的源头削减。目前开发的高吸收铬鞣技术主要分为应用高吸收铬鞣助剂和改变鞣制工艺两类。高吸收铬鞣助剂包括含醛基的预鞣剂[57-58]、丙烯酸聚合物[59-60]、超支化聚合物[61]、芳香族合成鞣剂[62-63]、纳米复合材料[64-65]等,它们的分子结构中通常含有多种官能团,既具有一定的自鞣性,又能与铬鞣剂发生牢固的配位结合,故其使用可增加铬鞣剂在皮革中的结合率。改变鞣制工艺则包括能同时提高铬鞣剂和皮胶原的反应活性的高pH铬鞣[62,66]、利用多种鞣剂的协同作用促进铬鞣剂渗透和结合的少铬结合鞣[67-68]等方式。采用高吸收铬鞣技术时,由于铬的有效利用率提高,铬鞣剂用量可以减少30%~60%,这会促使铬鞣废水中的铬含量进一步降低。高吸收铬鞣技术对常规铬鞣皮革加工体系的改变不大,因此适用范围较广,但在应用过程中应注意通过工艺平衡的调节使成革性能与常规铬鞣革尽量接近。此外,仍需关注鞣制过程中已结合的铬在鞣后染整阶段是否再次释放的问题。

3.2 铬鞣废液循环利用技术

针对常规铬鞣工艺铬吸收率较低的问题,可采用铬鞣废液循环利用技术,使未与皮革结合的铬鞣剂被充分利用,既能节约铬鞣剂和水用量,又能有效降低铬鞣工序的铬排放量。铬鞣废液循环利用技术可分为直接循环和间接循环两种方式。直接循环是将铬鞣废液收集并去除固体杂质、调整pH后回用于浸酸鞣制工序[69-70],或者加热后代替热水用于鞣制后期的提温[70]。铬鞣废液直接循环会使水溶性杂质(如中性盐)不断累积,这些杂质的浓度较大时会影响产品质量。间接循环是去除铬鞣废液中的固体杂质后,加碱沉淀,分离得到铬泥,再对铬泥进行酸解、氧化还原等处理后得到铬鞣剂,回用于铬鞣工序[70-71]。

3.3 逆转铬鞣技术

上述铬减排技术均能够大幅降低铬鞣工序废液中的铬含量,但需要指出的是,在铬鞣之后的整个染整过程中,革内结合不牢的铬会不断释地放到废水中[72-73]。与铬鞣工序废液不同,染整过程的废水量大(15~20吨/吨生皮)、所含有机物成分复杂且易与铬形成络合物,因此要实现染整废水中铬的处理及回收利用不仅技术难度大而且成本很高,这是我国制革工业废水达标排放面临的最大技术难题。

图1 以铬鞣法为基础的传统制革工艺的铬排放情况

石碧课题组[74-75]提出了逆转铬鞣的思想,即将铬鞣单元置于整个制革过程的最末端,初步构建了以“准备单元-无铬预鞣与电荷调控单元-染整单元-末端铬鞣单元”为主线的新制革工艺体系(图2)。其中无铬预鞣与电荷调控单元是使染整单元可以置于铬鞣之前的基础,可以用两性有机鞣剂或非铬金属鞣剂进行预鞣,适当提高皮革耐湿热稳定性至80℃以上,满足削匀等机械操作的要求,同时赋予皮革一定量的阳电荷,使其等电点尽量与铬鞣革接近,有利于后续染整材料与皮革的结合;在染整单元,通过对皮革电荷的分步调节作用,使皮革对阴离子染整材料的结合率达到80%以上,与常规铬鞣革相当;而铬鞣单元置于整个工艺的末端,铬鞣剂在皮革内部能形成多元交联网络,大幅提高皮革的耐湿热稳定性、物理机械性能和感官性能,而且还能确保铬鞣之前的所有工艺过程不会产生铬排放,铬只集中存于最后一个操作单元的废液中。与常规铬鞣技术相比,逆转铬鞣技术的含铬废液体积降低70%~80%,废液铬输出总量降低60%以上,更易于全部收集、处理和回收利用。该逆转铬鞣技术在保留铬鞣革优良品质特点的同时,使铬的完全回收利用变得简单可行,在铬污染的削减和控制方面具有很大的应用潜力。

图2 基于逆转铬鞣技术的制革工艺的铬排放情况

3.4 无铬鞣制技术

应用无铬鞣制技术,从制革生产的源头彻底消除铬污染,是皮革工业持续健康发展的必然趋势,也是当今制革清洁技术领域的研究热点,已受到全球制革工业界的高度重视。实施无铬鞣制技术必然依赖于性能优良的无铬鞣剂。常规的无铬鞣剂包括植物鞣剂、非铬金属鞣剂、醛鞣剂等,但这些鞣剂均无法达到人们对无铬鞣制技术的目标要求——具有广泛适用性,能够生产各种风格、品种和用途的皮革,且其综合性能与铬鞣革接近,而这也是无铬鞣制技术开发的难点。

锆盐、钛盐等非铬金属鞣剂已有多年的研究和应用历史,但由于鞣制能力有限、工艺操作不便、成革性能与铬鞣革差距较大、成本高等方面的原因,尚难以在实际应用中代替铬鞣剂。最近,意大利、罗马尼亚和土耳其等国的制革工作者将目光重新投向钛鞣剂上[76-78]。他们以冶金工业的含钛固废为原料,通过酸化等工序制得钛鞣剂。钛鞣剂易于水解,必须在强酸性条件下才能渗透进皮革内,pH升高可能会发生沉淀,因此为了鞣制的需要,必须加入蒙囿剂(即配体),以控制钛鞣剂的水解和提高其耐碱能力[79]。但上述研究所用蒙囿剂和鞣制工艺都较常规,与以往研究达到的鞣制效果相似[80]。因此还需在开发新配体、提高皮革收缩温度、改善皮革感观性能等方面进行更多的研究,才能使非铬金属鞣制技术在工业生产上得到广泛应用。

以醛鞣剂为代表的有机鞣剂是无铬鞣剂的主要类别之一,其鞣制机理是鞣剂上的醛基/羟甲基与皮胶原上反应活性较高的氨基发生共价交联,从而产生鞣制作用。市场上现有的并在一定范围内使用的有机鞣剂以改性戊二醛、噁唑烷、有机膦等醛鞣剂为主,但它们在应用中都存在两方面的问题。一是成革的游离甲醛含量高;二是鞣制后的坯革负电性强,对后续阴离子染整材料的吸收利用率低,且最终成革质量与铬鞣革有一定的差距。

为了避免皮革含游离甲醛的问题,向鞣剂分子中引入可以与皮胶原氨基发生共价交联的非醛基活性基团,是目前有机鞣剂的研发方向之一。Stahl公司(原Clariant公司)[81-83]采用三聚氯氰为主要原料合成了一种有机鞣剂,利用鞣剂中的氯与皮胶原氨基反应进行鞣制,并释放氯化氢,使鞣液pH逐渐下降,制得的皮革色白,耐黄变性能优良。但该鞣剂反应性能较差,在大用量(灰皮重的8%~10%)、长时间(8~10h)的鞣制条件下,坯革收缩温度在75℃左右,且负电性较强,对后续阴离子染整材料的吸收仍较差。Lanxess公司[84-85]开发了X-Tan鞣剂,其活性成分是聚氨基甲酰磺酸盐(PCMS),即亚硫酸氢钠封端的聚氨酯。在鞣制过程中,PCMS释放出亚硫酸氢钠,异氰酸酯重新暴露,能与胶原结构中的赖氨酸形成不可逆地交联,从而表现出鞣制效应。该技术的主要特点是鞣制得到的坯革白度高,染色均匀,色彩明亮,但收缩温度较低,略高于70℃。

为了解决有机鞣革负电性强,不利于染整的问题,石碧等[86-87]开发了一种多官能团两性有机鞣剂TWT。通过向鞣剂分子中引入一定量的阳离子基团,使鞣制后的坯革具有两性电荷性质,对阴离子染整材料有较强的吸收和固定能力,因此TWT鞣制的成革品质与铬鞣革接近[86]。同时TWT中带有的醛基鞣性较强,可使坯革收缩温度达到83~86℃,能满足削匀操作的要求。但需要指出的是,现有有机鞣剂制得的坯革普遍耐贮存性较差(或黄变,或长霉,或收缩温度降低),因此要将坯革像蓝湿革(铬鞣革)一样作为可交易的半成品,尚需进一步研究。

总体来说,现有的无铬鞣制技术能够满足部分皮革的生产要求,但未达到通用性、多样性的程度,但目前已经取得的进展为今后的研究提供了以下思路:无铬鞣剂应具有合适分子尺度及较高反应活性,能够在皮胶原间产生交联鞣制作用;皮革的耐湿热稳定性不是无铬鞣制技术的唯一评判标准,还应考虑皮革的电荷性质和综合性能;支撑无铬鞣制体系的配套染整材料开发及工艺平衡研究同样重要,应将其纳入无铬鞣制技术的整体进行规划和研究。

4 结 语

制革工业作为我国轻工业的重要支柱产业之一,目前正处于技术更新、产品升级的阶段,正从只注重产品技术向产品技术与清洁技术并重的过程跃进。制革清洁技术的研究虽然已经取得了一些重要进展,但仍面临以下问题和挑战:①在制革清洁技术开发和应用方面,产学研的合作广泛性和深度不够,已开发的单元清洁技术的成熟性、经济性、实用性尚不理想;②从制革整体污染物减排着眼,需注意单元清洁技术之间以及清洁技术与常规技术之间的工艺平衡,以保证皮革品质,而多数制革企业对此认识不足;③急需加强整个清洁技术体系的集成链接验证、调试和完善,使清洁技术真正转化为有效益的技术。

参 考 文 献

[1] 中国皮革协会.制革行业节水减排技术路线图[R].北京:中国皮革协会,2015.

[2] COVINGTON A D. Tanning chemistry:the science of leather[M].Cambridge:Royal Society of Chemistry,2011.

[3] THORSTENSEN T C,DUBOST C.Studies on chemical unhairing systems[J].Journal of the American Leather Chemists Association,1985,80(2):47-53.

[4] 唐莎,马宏瑞,吴仲蓬,等.牛皮清洁制革与常规工艺中主要污染物的产污系数对比[J].中国皮革,2013,42(17):39-43.

[5] CRANSTON R W,DAVIS M H,SCROGGIE J G.Development of the “Sirolime” unhairing process[J].Journal of the American Leather Chemists Association,1986,81(11): 347-355.

[6] BLAIR T G.The blair hair system[J].Leather Manufacture,1986,104(12):18.

[7] CHRISTNER J.The pros and cons of a hair-save process in the beamhouse[J].Journal of the American Leather Chemists Association,1988,83(6):183-192.

[8] 周建飞,兰云军,刘建国,等.一种牛皮制革的护毛脱毛浸灰方法:200910095996.8[P].2012-07-25.

[9] GEORGE N,CHAUHAN P S,KUMAR V,et al.Approach to ecofriendly leather:characterization and application of an alkaline protease for chemical free dehairing of skins and hides at pilot scale[J].Journal of Cleaner Production,2014,79:249-257.

[10] LI S Q,LI J,YI J,et al.Cleaner beam house processes trial on cattle sofa leather[J].Journal of Cleaner Production,2010,18:471-477.

[11] SIVASUBRAMANIAN S,MANOHAR B M,RAJARAM A,et al.Ecofriendly lime and sulfide free enzymatic dehairing of skins and hides using a bacterial alkaline protease[J].Chemosphere,2008,70 (6):1015-1024.

[12] VALEIKA V,BELEŠKA K,VALEIKIENĖ V,et al.An approach to cleaner production:from hair burning to hair saving using a lime-free unhairing system[J].Journal of Cleaner Production,2009,17(2):214-221.

[13] NAJAFI M F,DEOBAGKAR D,DEOBAGKAR D.Potential application of protease isolated from Pseudomonas aeruginosa PD100[J].Electronic Journal of Biotechnology,2005,8(2):197-203.

[14] ZENG Y H,LIAO X P,LU J H,et al.Enzymatic unhairing of cattle hide by protease and α-amylase[J].Journal of AQEIC,2013,64(3):77-83.

[15] DETTMER A,CAVALLI É,AYUB M A Z,et al.Environmentally friendly hide unhairing:enzymatic hide processing for the replacement of sodium sulfide and delimig[J].Journal of Cleaner Production,2013,47:11-18.

[16] KHANDELWAL H B,MORE S V,KALAL K M,et al.Eco-friendly enzymatic dehairing of skins and hides by C. brefeldianus protease[J].Clean Technologies and Environmental Policy,2015,17(2):393-405.

[17] SARAN S,MAHAJAN R V,KAUSHIK R,et al.Enzyme mediated beam house operations of leather industry:a needed step towards greener technology[J].Journal of Cleaner Production,2013,54:315-322.

[18] DETTMER A,AYUB M A Z,GUTTERRES M.Hide unhairing and characterization of commercial enzymes used in leather manufacture[J].Brazilian Journal of Chemical Engineering,2011,28(3):373-380.

[19] 阮道光.一种微酶碱法保毛脱毛的制革方法:201310248055.X[P].2015-11-18.

[20] FENNEN J,HERTA D,PELCKMANS J,et al.Reliable and environmentally friendly enzymatic unhairing with low amounts of sulphide[C]//Proceedings of 10th Asian International Conference onLeather Science and Technology,Okayama,November 23-26,2014.Tokyo:Japanese Association of Leather Technology,2014.

[21] 石碧,曾运航,周建飞,等.用中性蛋白酶与化学物质的原皮保毛脱毛方法:201410018501.2 [P].2015-05-20.

[22] ZENG Y H,KONG X,WANG Y N,et al.Effective component in α-amylase preparation for unhairing[J].Journal of the American Leather Chemists Association,2013,108(3):86-93.

[23] 杨倩,曾运航,张文华,等.用荧光示踪技术研究制革过程酶的传质及作用机理(Ⅰ)——以 BSA 为模型建立示踪技术[J].中国皮革,2014,43(11):19-22.

[24] 杨倩,曾运航,张文华,等.用荧光示踪技术研究软化过程酶的传质特性[J].中国皮革,2015,44(14):16-19.

[25] 张壮斗.一种新型制革废液分步循环再利用工艺:201010165090.1[P].2014-05-21.

[26] 丁志文,谢少达,谢胜虎,等.一种保毛脱毛和浸灰废液循环利用方法:201110321852.7[P].2013-10-16.

[27] TADESSE I,ISOAHO S A,GREEN F B,et al.Removal of organics and nutrients from tannery effluent by advanced integrated wastewater pond systems (R) technology[J].Water Science and Technology,2003,48(2):307-314.

[28] WANG Y N,Zeng Y H,Chai X W,et al.Ammonia nitrogen in tannery wastewater:distribution,origin and prevention[J].Journal of the American Leather Chemists Association,2011,107(2):40-50.

[29] 彭必雨.制革前处理助剂Ⅵ.脱灰剂和浸酸助剂[J].皮革科学与工程,2001,11(2):24-29.

[30] OCHS E E.The use of carbon dioxide for deliming[J].Journal of the American Leather Chemists Association,1953,48(2):105-110.

[31] KLAASSE M J.CO2deliming[J].Journal of the American Leather Chemists Association,1990,85(11):431-441.

[32] 陈定国.保毛浸灰、CO2脱灰在牛皮上的生产型试验[J].皮革科学与工程,1994,4(4):18-23.

[33] PURUSHOTHAM H,CHANDRABABU N K,KHANNA J K,et al.Carbon dioxide deliming—an environmentally friendly option for Indian tanneries[J].Journal of the Society of Leather Technologists and Chemists,1993,77(6):183-187.

[34] GALLEGO-MOLINA A,MENDOZA-ROCA J A,AGUADO D,et al.Reducing pollution from the deliming-bating operation in a tannery.Wastewater reuse by microfiltration membranes[J].Chemical Engineering Research and Design,2013,91(2):369-376.

[35] SATHISH M,MADHAN B,SARAVANAN P,et al.Dry ice-an eco-friendly alternative for ammonium reduction in leather manufacturing[J].Journal of Cleaner Production,2013,54:289-295.

[36] DENG W J,CHEN D H,HUANG M H,et al.Carbon dioxide deliming in leather production:a literature review[J].Journal of Cleaner Production,2015,87:26-38.

[37] COLAK S M,KILIC E.Deliming with weak acids:effects on leather quality and effluent[J].Journal of the Society of Leather Technologists and Chemists,2008,92(3):120-123.

[38] SIRVAITYTE J,VALEIKA V,BELESKA K,et al.Action of peracetic acid on calcium in limed pelt[J].Journal of the Society of Leather Technologists and Chemists,2007,91(3):123-127.

[39] YUN J K,PAK J H,CHO D K,et al.A study on the synthesis and utilizationofcarbonatebasenitrogen-freedeliming agents[C]//Proceedings of 6th Asian International Conference on Leather Science and Technology,Himeji,2004,Tokyo:Japanese Association of Leather Technology,2004.

[40] KOLOMAZNIK K,BLAHA A,DEDRLE T,et al.Non-ammonia deliming of cattle hides with magnesium lactate[J].Journal of the American Leather Chemists Association,1996,91(1):18-21.

[41] ZENG Y H,LU J H,LIAO X P,et al.Non-ammonia deliming using sodium hexametaphosphate and boric acid[J].Journal of the American Leather Chemists Association,2011,106(9):257-263.

[42] SUNAHARA M,SUZUKI A.Study on non-ammonium salt deliming using sulfuric acid and magnesium sulfate[C]//Proceedings of 6th Asian International Conference on Leather Science and Technology,Himeji,2004,Tokyo:Japanese Association of Leather Technology,2004.

[43] 周建飞,许晓红,金华意,等.一种无铵脱灰剂的开发及其应用研究[J].皮革科学与工程,2012,22(3):43-48.

[44] PUTSHAK'A J D,ADAMU K I,TANKO F S,et al.Application of infusion from leaf of hibiscus sabdariffa in deliming[J].Journal of the American Leather Chemists Association,2013,108(1):11-15.

[45] SORENSEN N H,NOVO NORDISK A/S.A method for processing of hides or skins into leather,comprising enzymatic treatment of the hide or skin with a trypsin acting microbial protease:WO 96/11285A1[P].1996.

[46] WILSON J A,DAUB G.A critical study of bating[J].Industrial and Engineering Chemistry,1921,13(12):1137-1141.

[47] STUBBINGS R.Practical bating. The effect of bating variables on side and calf leather qualities[J].Journal of the American Leather Chemists Association,1957,52(6):298-311.

[48] WANG Y N,ZENG Y H,LIAO X P,et al.Removal of calcium from pelt during bating process:an effective approach for non-ammonia bating[J].Journal of the American Leather Chemists Association,2013,108(4):120-127.

[49] 王亚楠,石碧,曾运航,等.无氨软化复合酶制剂及其在皮革软化工艺中的应用:201210392442.6[P].2014-06-25.

[50] 曾运航,石碧,王亚楠,等.无氨软化助剂及其在皮革软化工艺中的应用:201210392464.2[P].2014-06-25.

[51] AMMARY B Y.Nutrients requirements in biological industrial wastewater treatment[J].African Journal of Biotechnology,2004,3 (4):236-238.

[52] WANG Y N,ZENG Y H,ZHOU J F,et al.An integrated cleaner beamhouse process for minimization of nitrogen pollution in leather manufacture[J].Journal of Cleaner Production,2016,112:2-8.

[53] ZHOU J F,WANG Y N,ZHANG W H,et al.Nutrient balance in aerobic biological treatment of tannery wastewater[J].Journal of the American Leather Chemists Association,2014,109(5):154-160.

[54] LUCK W.The history of chrome tanning materials[J].Journal of the Society of Leather Technologists and Chemists,1986,70(4):99-103.

[55] GAUGLHOFER J.Environmental aspects of tanning with chromium[J].Journal of the Society of Leather Technologists and Chemists,1986,70(1):11-13.

[56] ZHOU J,HU S X,WANG Y N,et al.Release of chrome in chrome tanning and post tanning processes[J].Journal of the Society of Leather Technologists and Chemists,2012,96(4):157-162.

[57] LOAN S F,LIU Y,FAN H J,et al.A novel pre-tanning agent for high exhaustion chromium tannage[J].Journal of the Society of Leather Technologists and Chemists,2007,91(4):149-153.

[58] LUO J X,LI J,LIAO X P,et al.Cleaner chrome tanning—A non-pickling process using an aliphatic aldehyde as pre-tanning agent[J].Journal of the Society of Leather Technologists andChemists,2012,96(1):21-26.

[59] 栾世方,范浩军,石碧,等.大分子铬鞣助剂的多官能团对铬吸收及成革性能的影响[J].中国皮革,2003,32(21):24-28.

[60] 张磊,兰云军.非线型共聚物高吸收铬鞣助剂的制备及应用[J].精细化工,2012,29(4):369-373.

[61] 强涛涛,李娟,王学川,等.端羧基超支化铬鞣助剂的合成及应用研究[J].陕西科技大学学报,2014,32(1):20-24.

[62] ZHANG C X,LIN J,JIA X J,et al.A salt-free and chromium discharge minimizing tanning technology:the novel cleaner integrated chrome tanning process[J].Journal of Cleaner Production,2016,112:1055-1063.

[63] POLES E,TRIBUZIO L.Hybrid tannage using a cationic syntan (CAT) in combination with chrome for a complete exhaustion in tanning[C]//Proceedings of XXXIII IULTCS Congress,Novo Hamburgo,Nov 24-27,2015,Novo Hamburgo:ABQTIC,2015.

[64] MA J Z,LV X J,GAO D G,et al.Nanocomposite-based green tanning process of suede leather to enhance chromium uptake[J].Journal of Cleaner Production,2014,72:120-126.

[65] KANAGARAJ J,GUPTA S,BASKAR G,et al.High exhaust chrome tanning using novel copolymer for eco-friendly leather processing[J].Journal of the American Leather Chemists Association,2008,103(1):36-43.

[66] SUNDAR V J,MURALIDHARAN C,MANDAL A B.A novel chrome tanning process for minimization of total dissolved solids and chromium in effluents[J].Journal of Cleaner Production,2013,59:239-244.

[67] DING W,CHENG Y H,WANG Y N,et al.Chrome-reduced combination tanning for cleaner dyed sheep fur processing[J].Journal of the American Leather Chemists Association,2015,110(11):363-371.

[68] FATHIMA N N,RAO J R,NAIR B U.Studies on phosphonium based combination tanning:less chrome approach[J].Journal of the American Leather Chemists Association,2011,106(9):249-256.

[69] SREERAM K J,RAMESH R,RAO J R,et al.Direct chrome liquor recycling under Indian conditions Part I.Role of chromium species on the quality of leather[J].Journal of the American Leather Chemists Association,2005,100(6):233-242.

[70] 丁志文,谢少达,谢胜虎,等.一种铬鞣废液的循环利用方法:201110321853.1[P].2013-10-16.

[71] RAO J R,BALASUBRAMANIAN E,PADMALATHA C,et al.Recovery and reuse of chromium from semichrome liquors[J].Journal of the American Leather Chemists Association,2002,97(3):106-113.

[72] 周建,胡书祥,王亚楠,等.铬鞣革在染色加脂工序中的铬释放[J].中国皮革,2013,42(9):21-24.

[73] 柴晓苇,高明明,王亚楠,等.制革湿整理工段废水含铬量及来源分析[J].皮革科学与工程,2013,23(6):40-42.

[74] WU C,ZHANG W H,LIAO X P,et al.Transposition of chrome tanning in leather making[J].Journal of the American Leather Chemists Association,2014,109(6):176-183.

[75] CAI S W,ZENG Y H,ZHANG W H,et al.Inverse chrome tanning technology based on wet white tanned by Al-Zr complex tanning agent[J].Journal of the American Leather Chemists Association,2015,110(4):114-121.

[76] SEGGIANI M,PUCCINI M,VITOLO S,et al.Eco-friendly titanium tanning for the manufacture of bovine upper leathers:pilot-scale studies[J].Clean Technologies and Environmental Policy,2014,16 (8):1795-1803.

[77] CRUDU M,DESELNICU V,DESELNICU D C,et al.Valorization of titanium metal wastes as tanning agent used in leather industry[J].Waste Management,2014,34(10):1806-1814.

[78] MUTLU M M,CRUDU M,MAIER S S,et al.Eco-leather properties of chromium-free leathers produced with titanium tanning materials obtained from the wastes of the metal Industry[J].Ekoloji,2014,23 (91):83-90.

[79] 吴兴赤.钛鞣-无铬鞣的选择之一[J].西部皮革,2002,24(8):8-11.

[80] 彭必雨,何先祺.钛鞣剂,钛鞣法及鞣制机理的研究(I):钛(Ⅳ)盐鞣性的理论分析及钛鞣革的发展前景[J].中国皮革,1999,27 (13):7-15.

[81] C·雷奈京,R·加马里诺,L·特里马克,等.非金属鞣制:201180053326.5[P].2014-12-17.

[82] C·雷奈京,R·加马里诺,L·特里马克,等.非金属鞣制:201180053321.2[P].2014-12-17.

[83] C·雷奈京,R·加马里诺,L·特里马克,等.非金属鞣制方法:201180026607.1[P].20142014-10-29.

[84] TRAUBEL H.A new approach to tanning:an unconventional attempt[J].Journal of the American Leather Chemists Association,2005,100(8):304-316.

[85] TYSOE C,HOMBECK M,REINER S J,et al.X-Tan - new leather qualities by sustainable organic tanning[J].World Leather,2011,24 (5):1-5.

[86] SHI B.A novel wet white technology based on amphoteric organic tanning agent[C]//Proceedings of 9th Asian International Conference on Leather Science and Technology,Taipei,Nov 12-14,2012.

[87] 石碧,李靖,廖学品,等.一种无盐不浸酸两性聚合物无铬鞣剂:201310039689.4[P].2014-06-04.

Progress of key clean technologies in leather industry

WANG Yanan,SHI Bi

(National Engineering Laboratory for Clean Technology of Leather Manufacture,Sichuan University,Chengdu 610065,Sichuan,China)

Abstract:The pollution in leather industry can be reduced or even eliminated at the origin by applying clean technologies of leather manufacture. CODCr,ammonia nitrogen and total chromium are regarded as typical contaminants in leather industry. The development of key clean technologies aiming at reducing these pollutants at the origin is most concerned nowadays. This paper reviews the progress and application situations of some clean technologies,such as hair-saving unhairing technology,beamhouse wastewater recycling technology,non-ammonia deliming technology,non-ammonia bating technology,high-exhaustion chrome tanning technology,chrome tanning wastewater recycling technology,inverse chrome tanning technology and chrome-free tanning technology. The application methods and important process control parameters of these technologies are introduced,and efficiencies of these technologies in reducing discharge of typical contaminants are indicated. Meanwhile,the advantages and shortcomings of these technologies are evaluated. In order to improve the effectiveness of these technologies in practical application,it is suggested that the maturity of these technologies should be further enhanced. At the same time,the future work should focus on the integrated application of these unit technologies through fully investigating process balance between unit technologies,as well as the verification of the integrated system of clean technologies.

Keywords:leather;clean technology;unhairing;deliming;bating;tanning

中图分类号:TS54

文献标志码:A

文章编号:1000–6613(2016)06–1865–10

DOI:10.16085/j.issn.1000-6613.2016.06.028

收稿日期:2016-01-26;修改稿日期:2016-02-24。

基金项目:国家自然科学基金项目(21476149,21406145)。