旋转超声滚压加工中的滚压力与滚压深度及表面形貌研究

2016-07-01赵建王兵刘战强山东大学机械工程学院山东济南250061山东大学高效洁净机械制造教育部重点实验室山东济南250061

赵建,王兵,刘战强(1.山东大学机械工程学院,山东济南250061;2.山东大学高效洁净机械制造教育部重点实验室,山东济南250061)

旋转超声滚压加工中的滚压力与滚压深度及表面形貌研究

赵建1,2,王兵1,2,刘战强1,2

(1.山东大学机械工程学院,山东济南250061;2.山东大学高效洁净机械制造教育部重点实验室,山东济南250061)

摘要:通过分析旋转超声滚压加工特点以及加工机理,确定旋转超声滚压加工过程的有效滚压时间,结合赫兹接触理论建立滚压力与滚压深度的关系模型。进行钛合金TC4旋转超声滚压加工实验,利用测力仪采集超声滚压过程中的滚压力,利用白光干涉仪观察加工表面形貌,使用光学显微镜观察垂直于工件表面方向的微观结构,从表面形貌和微观结构的角度分析滚压深度与滚压力的对应关系。实验研究结果表明,旋转超声滚压力与滚压深度存在线性比例关系,且模型预测结果与超声滚压加工试验测试结果吻合。将滚压力与工件表面形貌的关系转化为滚压深度与工件表面形貌的关系,建立滚压深度与工件表面形貌的对应关系,以指导加工参数中合理滚压深度的选择。

关键词:机械制造工艺与设备;旋转超声滚压力;滚压深度;表面形貌

刘战强(1969—),男,教授,博士生导师。E-mail:melius@ sdu. edu. cn

0 引言

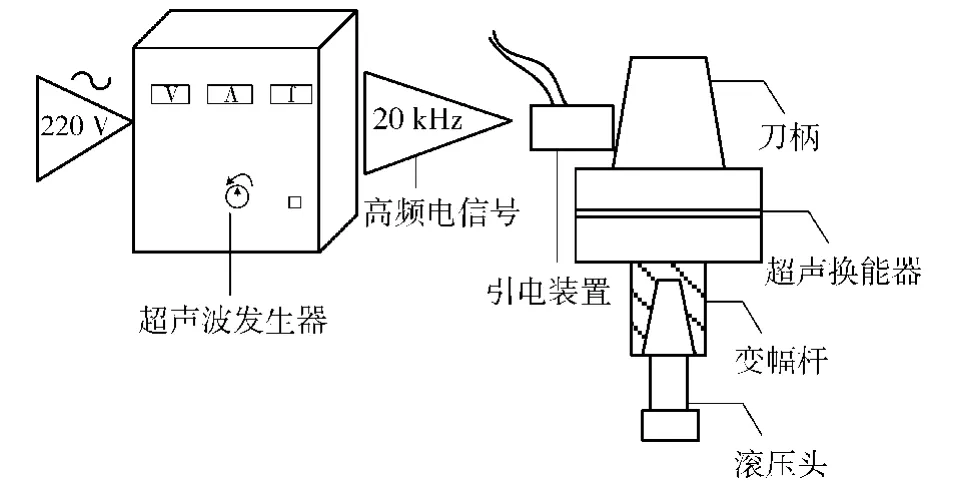

Ti-6Al-4V(TC4)是应用最为典型的钛合金材料之一,具有高比强和优异抗腐蚀等特点,在对材料质量、强度、抗蚀性和高温稳定性等综合性能要求严格的航空、航天等领域中已得到广泛应用[1 -3]。超声加工将超声振动与传统机械加工方法结合在一起,是加工难加工材料的一种有效方法,在许多工业领域中得到广泛应用[1 -5]。由超声波发生器产生19~30 kHz的高频电信号,通过非接触式引电装置将电信号传递给换能器,经换能器转换为机械振动,再经变幅杆的放大,作用在工件表面滚压头的振幅可达10~100 μm,从而实现旋转超声加工[6 -8]。

Huuki等[9]研究了34CrNiMo6-M材料的超声滚压加工后工件的表面粗糙度、残余应力、显微硬度以及加工零件圆度等,研究结果表明:超声滚压对工件表面粗糙度的降低和最大残余压应力的提高都有明显的效果,而对显微硬度的提高没有明显作用。Bozdana等[10]提出了超声辅助深冷滚压钛合金TC4技术,比较了超声辅助深冷滚压与一般深冷滚压对TC4加工表面粗糙度的影响,发现随着滚压力的增大,加工表面粗糙度降低,表面形貌也得到改善。吕光义等[11 -12]也进行了钛合金TC4的超声深冷滚压加工研究,分析了不同滚压力对TC4加工表面形貌及表面粗糙度的影响规律,研究发现当滚压力过大时会使加工表面产生不均匀塑性变形。上述研究表明合理的滚压力有助于获得良好的表面形貌。

滚压力和滚压深度是表征滚压过程的重要参数,其大小影响加工状态和加工表面质量。因此,正确描述滚压力与滚压深度的关系可以反映滚压头与工件的相互作用,还可以预测加工表面质量。本文基于赫兹接触理论,分析了滚压加工机理,建立了旋转超声恒进给率滚压加工时的滚压力与滚压深度的关系模型,揭示了滚压深度对滚压力的影响规律。进行超声滚压加工TC4实验,验证了滚压力与滚压深度关系模型的正确性,并通过分析不同滚压深度下TC4工件的加工表面形貌以及微观组织结构,获得旋转超声滚压TC4的合理滚压深度。

1 旋转超声滚压加工机理及滚压力与滚压深度关系

1. 1 旋转超声滚压加工机理

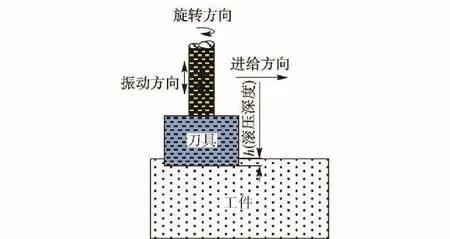

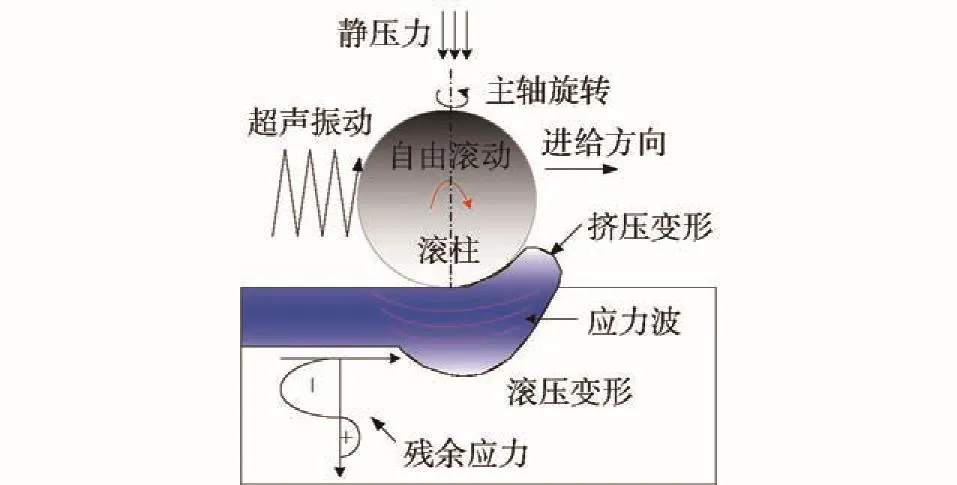

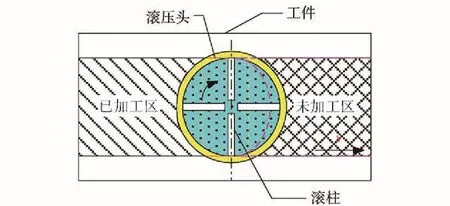

旋转超声滚压将超声振动与滚压加工集成于一体,滚压头旋转的同时作轴向振动,并沿工件表面作直线进给运动,如图1所示。由于滚压头滚柱(见图2)与工件表面的接触过程没有切入发生,所以滚压加工过程中不会有切屑的产生[11 -13]。图3为滚压头的结构简图,其中滚柱后端的支撑柱为线性接触,超声振动通过支撑柱传递给滚柱,从而作用在工件表面。超声滚压加工过程中滚柱对工件表面的作用方式包括挤压、摩擦[14]和超声冲击等,其加工机理如图4所示。

图1 旋转超声滚压运动Fig. 1 Rotary ultrasonic burnishing movement

图2 滚压头Fig. 2 Burnishing head

旋转超声滚压过程中,通过滚柱对工件表面持续的圆周挤压和摩擦以及超声振动下的高频轴向冲击作用,使被加工表面的材料发生滑移,导致微细塑性变形[14]。材料被挤压产生与滚柱形状相适应的位错塞积群,形成位错线,因位错挤压而产生的较高局部应力而使加工表面产生加工硬化[10 -11]。同时,滚柱以动态冲击形式作用于加工区域,产生应力波,应力波促使位错发生激活,从而促进材料进一步塑性流动。在高频冲击以及旋转划擦共同作用下,工件表面材料的塑性变形积累到一定程度,会出现粉末状切屑,这种现象与已有文献报道的滚压结果不同,其原因在于本文中使用的新型滚压头(见图2),该滚压头在加工过程中具有类似铣削的作用产生。

图3 滚压头结构Fig. 3 Structure of burnishing head

图4 旋转超声滚压加工变形机理Fig.4 Deformation mechanism of rotary ultrasonic burnishing

1. 2 旋转超声滚压接触时间

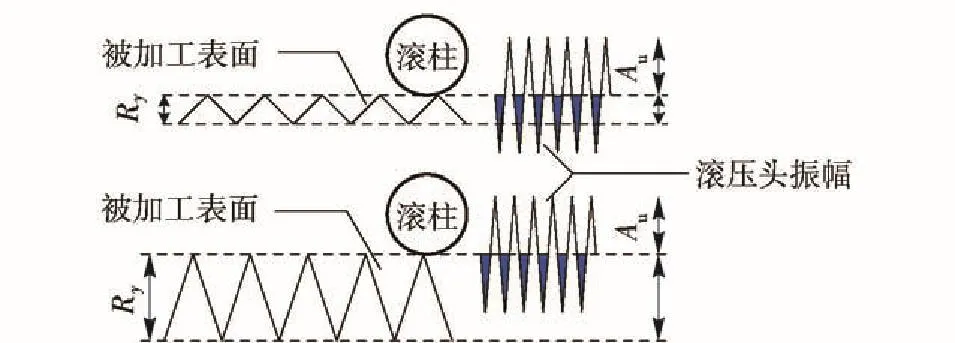

Au为滚压头振动的振幅,Ry为轮廓最大高度,Tu为超声振动周期,T为滚压头旋转周期,其中T = NTu(N为常数)。把被加工表面分为已加工区和未加工区,则滚压头在一个旋转周期中,始终有两个滚柱处于未加工区。图5示出为旋转超声滚压的临界位置。在未加工区,滚柱始终与被加工表面接触;在已加工区,滚压头沿轴向方向作机械振动(正弦波形),滚柱与工件断续接触,如图6所示。无论Ry<Au或者Ry≥Au,滚柱与工件都有两种接触情况,其中右侧阴影区域表示滚柱与工件的有效接触时间,在一个超声振动周期中为

则滚压头旋转一周的接触时间为

图5 刀具与工件位置关系Fig. 5 Relationship between burnishing tool and workpiece

图6 未加工区滚柱与工件的接触关系(上Ry<Au,下Ry≥Au)Fig. 6 Contact between roller and workpiece in non-working area(upper:Ry<Au;lower:Ry≥Au)

1. 3 旋转超声滚压深度分析

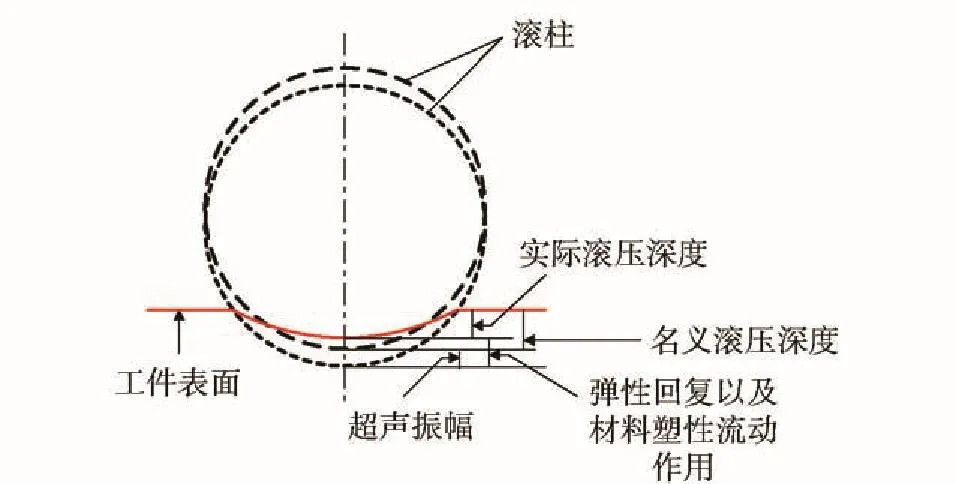

滚压深度分为名义滚压深度和实际滚压深度。旋转超声名义滚压深度就是实验中设定的加工参数,而实际滚压深度是由名义滚压深度、超声振动、工件的弹性回复以及滚压过程中材料塑性流动共同作用的结果,如图7所示。

图7 旋转超声滚压深度Fig. 7 Rotary ultrasonic burnishing depth

从图7可以看出,名义滚压深度与实际滚压深度并不相等。在旋转超声滚压中,除了超声振动振幅以及工件弹性回复对滚压深度的影响外,工件表面材料的塑性流动对滚压深度也有影响作用,因为旋转超声滚压是一种无材料去除的加工方式。

1. 4 旋转超声滚压力与滚压深度的关系模型

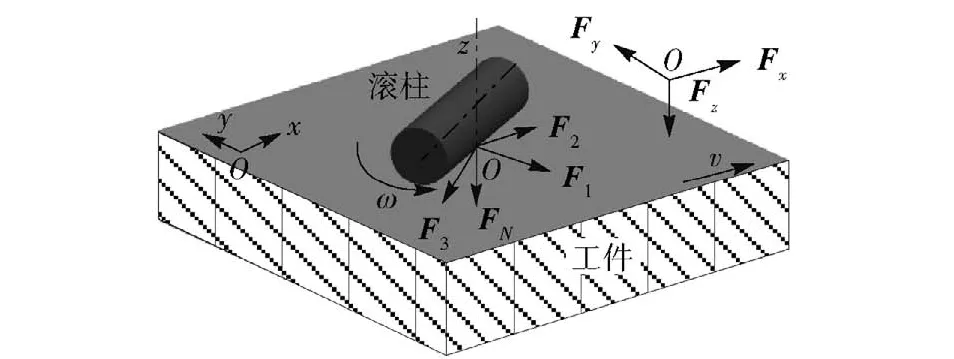

图8为旋转超声滚压工件受力分析。考虑到超声滚压加工过程中,滚压头中4个滚柱与工件之间的作用是相同的,所以以任一滚柱为例来研究。图8中工件表面定为Oxy平面,Fx、Fy、Fz为滚柱对工件表面的3个分力。F1为滚柱对工件沿平面的挤压力,垂直于滚柱;F2为滚柱沿进给方向运动时对工件的挤压力;F3为滚柱对工件表面的摩擦作用力,其方向相切于滚柱与工件接触的表面并指向工件内部;FN为滚柱对工件的冲击力,其方向垂直于工件表面;ω为滚柱绕主轴旋转的角速度。

图8 旋转超声滚压工件受力分析Fig. 8 Force analysis of rotary ultrasonic rolling workpiece

滚压头轴向振动速率远大于工件的进给速度和滚压头旋转的最高线速度,因此建立滚压力与滚压深度关系模型时,可忽略工件进给速度和滚压头旋转速度的影响,只考虑沿主轴轴向的滚压力。

超声滚压力分为两部分来研究:静压力Fg和超声动态冲击力Fc.超声频率为19~30 kHz,利用数模转化原理,将超声动态冲击力等效为恒力Fu:,这样就可以对静压力Fg和超声动态冲击力Fu的合力Ft进行分析计算。

选用Tresca最大剪应力准则作为材料的屈服准则,其表达式为

式中:σ1、σ2、σ3是复杂应力状态下的主应力;k和Y分别表示材料在纯剪切时和单向拉伸时(或压缩时)的屈服应力值。

在平面应变中应变εz为

根据变形时的几何关系,可以求出单元的压应变为

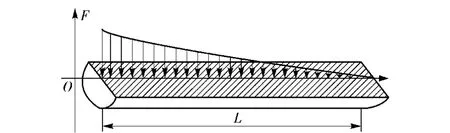

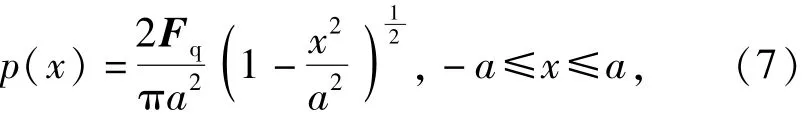

式中:R为滚柱半径,R =3 mm;h为材料的名义滚压深度;b为滚柱挤压下工件变形层厚度。图9中,Fq为滚压刀具对单一滚柱施加的z向作用力,L为滚柱长度。

因为在x =±a处压力减小到0,由(4)式和(5)式可以得到h = a2/2R,接触半径为

图9 旋转超声滚压简化模型Fig. 9 Simplified model of rotary ultrasonic burnishing

Johson[15]利用Tresca准则给出了圆柱接触问题屈服起始点的计算结果,即当最大接触压应力达到1. 67Y时,在表层下0. 78a处材料开始屈服。当h = 0.1 mm时,0.78a =0.6 mm,表明滚压深度为0.1 mm时,工件表面0. 6 mm下位置开始发生塑性变形,而初始屈服点之上仍为弹性变形;当h = 0. 3 mm时,0. 78a =1. 05 mm,此时初始屈服点的深度为滚压深度的3倍。结果表明,当滚压深度较小时,工件表面下较深位置处仍为弹塑性变形。因此,提出以下5点假设以便研究滚压力与滚压深度的关系:1)滚柱为刚性;2)接触关系为弹性接触;3)被加工工件为弹性半空间体;4)滚压深度不可太大,取h≤0. 78a;5)合力Ft在滚柱上服从线性分布(见图10)。根据假设1和2,利用赫兹接触理论[11]来计算滚压力。另外,考虑到滚压深度h≤0. 78a,则z方向的力远大于x和y方向的分力,所以可只考虑z方向的受力。在此基础上,旋转超声滚压过程可以简化为一个刚性圆柱体压在一个弹性半空间体上,此时可忽略滚柱的变形量,只考虑工件的变形量,如图10所示。

图10 滚柱受力分布Fig. 10 Force distribution of burnishing roller

接触区的压力分布p为

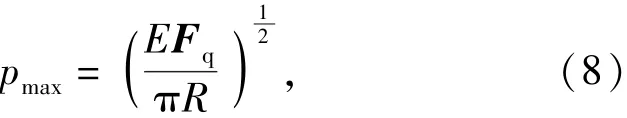

最大压力pmax为

将(6)式和(8)式代入(7)式中并积分得

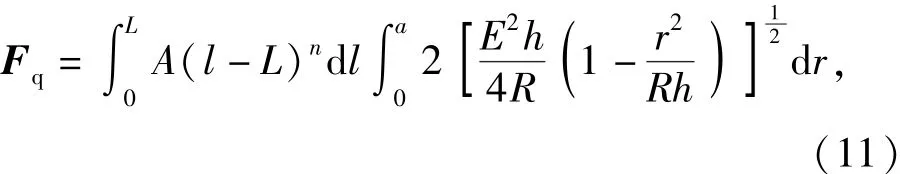

式中:E为等效弹性模量;E1和E2分别为滚柱与工件材料的弹性模量;υ1和υ2分别为滚柱与工件材料的泊松比。取滚柱的任一微段ΔL来研究,该小段上的受力设为ΔF,通过积分求得滚柱对半空间体的作用力Fq为

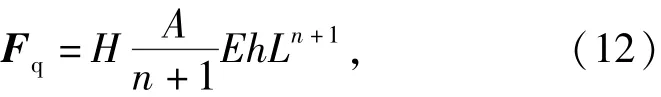

积分结果为

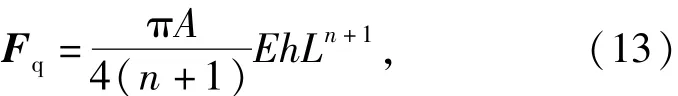

式中:A与n为滚压力沿滚柱轴向分布相关系数,其取值与L有关;H =+[sin(2arccos M)-2arccos M]=,M == 1,简化得到单一滚柱对半空间体的作用力Fq为

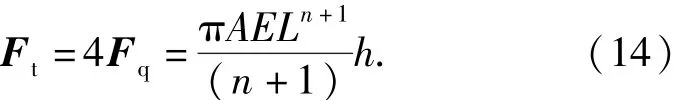

则总滚压力Ft为

由(14)式可知,滚压力Ft与滚压深度h呈线性递增关系。若考虑到实验误差等因素的影响,滚压力与滚压深度关系的表达式可以表示为

2 旋转超声滚压实验

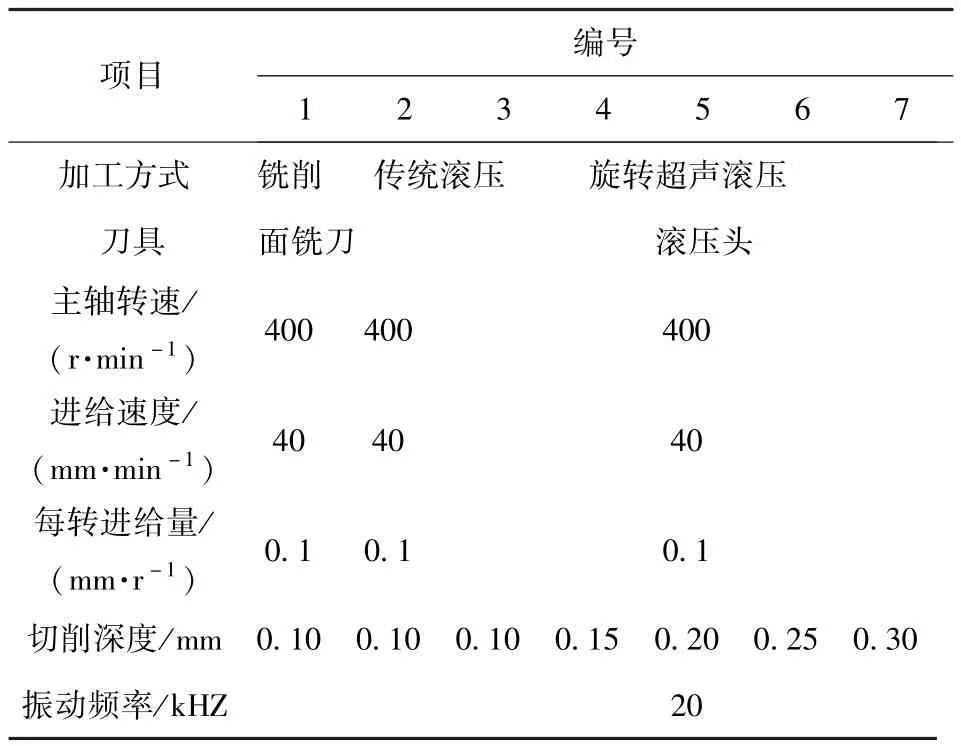

旋转超声滚压实验在DAEWOOACE-V500立式数控加工中心上进行。首先使用直径为100 mm的面铣刀铣平被加工表面,然后进行旋转超声滚压,如图11所示。图11中笛卡尔坐标系为测力装置的坐标系。旋转超声滚压系统组成如图12所示。实验中使用的滚柱材质为金刚石,工件材料为TC4.实验采用单一变量法,设置6组不同滚压深度的实验,实验条件见表1.实验中采用KISTLER 9129AA测力仪进行滚压力的采集,将采集到的滚压力的平均值作为加工过程中的滚压力;采用Veeco白光干涉仪观察被加工表面的表面形貌,在VHX-600ESO光学显微镜下观察被加工表面的显微结构。为增强实验数据的可靠性,在进行数据测量时,每一组都进行三次测量,取其平均值进行分析。

图11 旋转超声滚压加工实验Fig. 11 Rotary ultrasonic burnishing experiment

图12 旋转超声滚压系统组成Fig. 12 Rotary ultrasonic burnishing system

表1 实验条件Tab. 1 Design of experiments

3 旋转超声实验结果及分析

3. 1 旋转超声滚压力与滚压深度关系

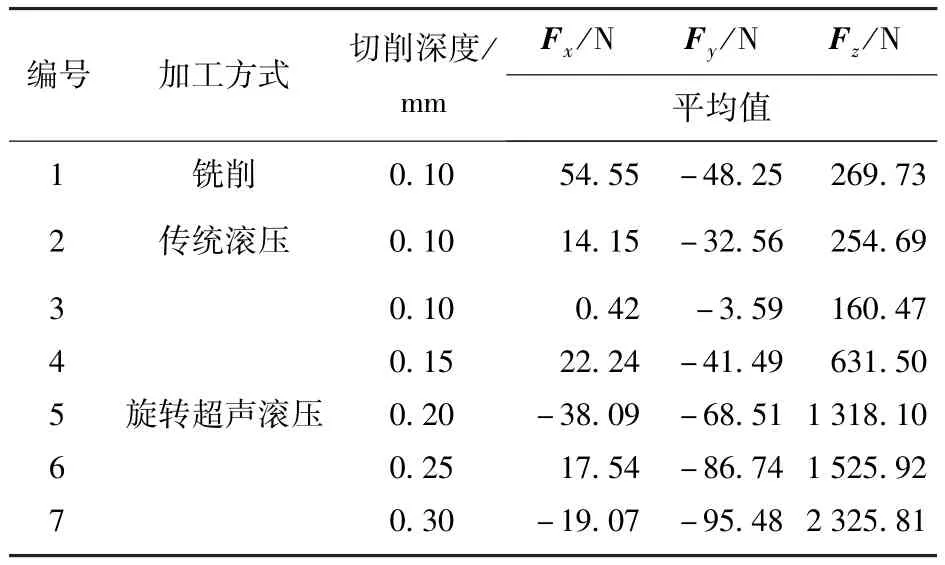

使用KISTLER测力仪测试获得Fx、Fy、Fz方向的数据,如表2所示。观察表2中的数据可以发现,铣削中的Fx为正值,而超声滚压中的Fx则有正有负,这是由铣削中x正方向为刀具线速度方向引起的;而在旋转超声滚压中,主轴先旋转然后滚压头才与被加工表面接触,所以在滚压头与被加工表面接触时滚柱的位置不同,从而导致了Fx有正有负。

表2 切削力数据Tab. 2 Cutting force data

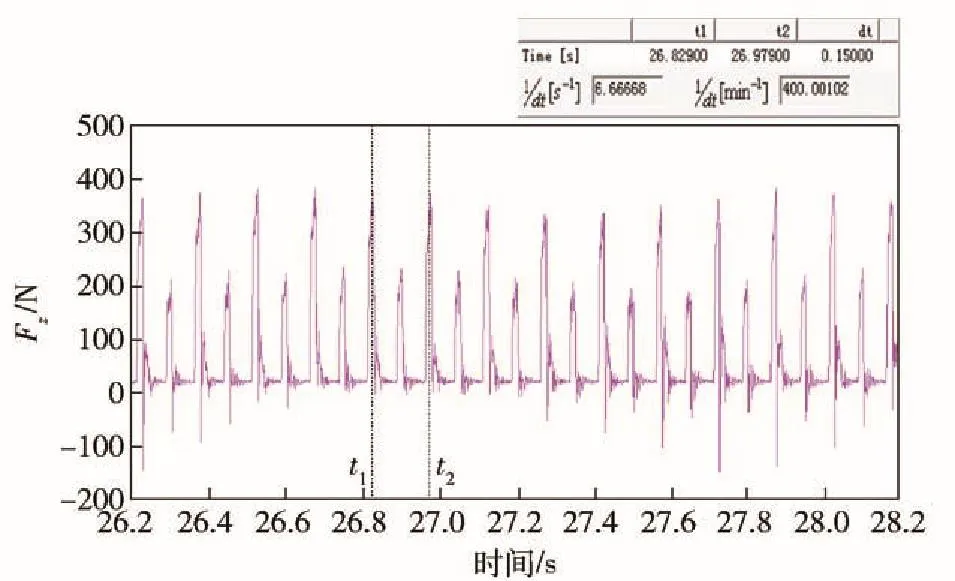

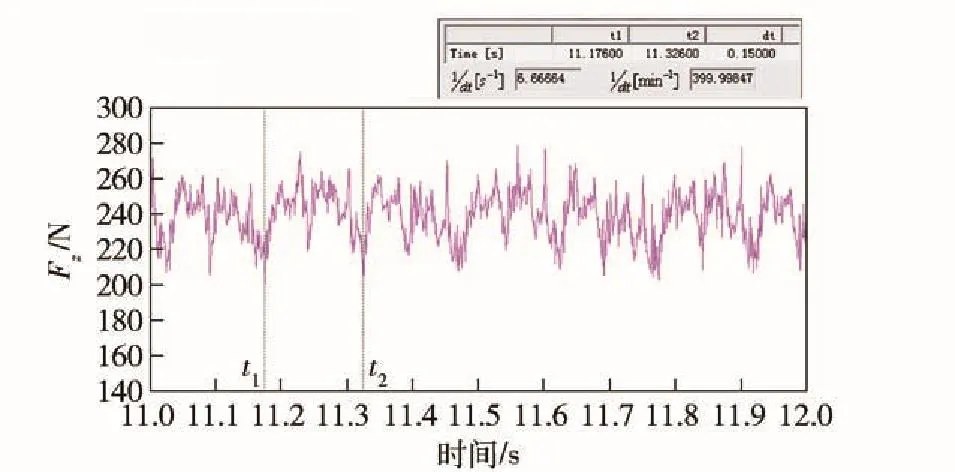

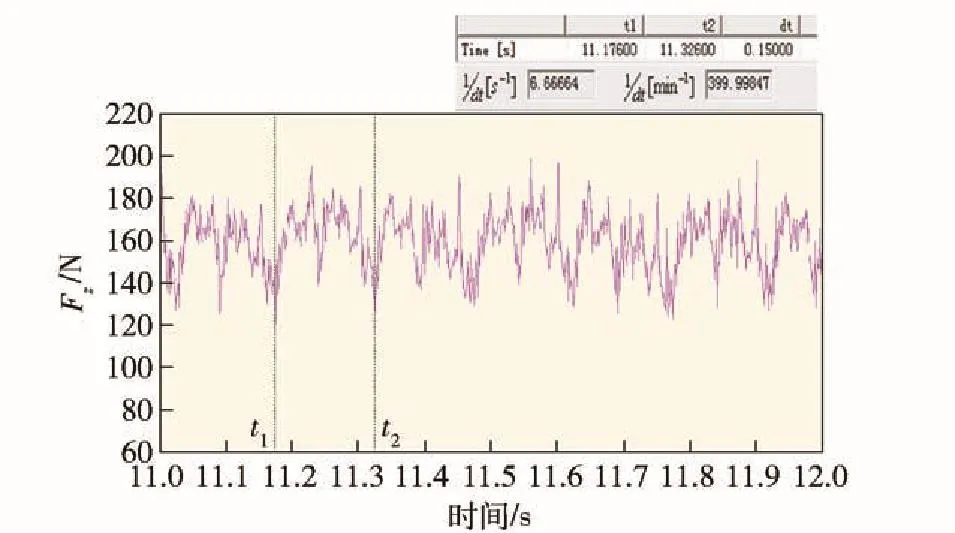

图13、图14和图15分别为主轴旋转一周时铣削、传统滚压和旋转超声滚压采集到的Fz.比较图13、图14和图15中的力信号可知,旋转超声滚压、传统滚压和平面铣削,其z方向的切削力的最大值分别为168. 52 N、261. 57 N和366. 67 N,超声滚压与传统滚压相比减小了0. 6倍。结果表明,在切削深度、进给量和主轴转速相同的情况下,在滚压加工中超声振动辅助作用可以有效地降低滚压力。

图13 面铣削时的铣削力Fz(h =0. 1 mm)Fig. 13 Milling force Fz(h =0. 1 mm)

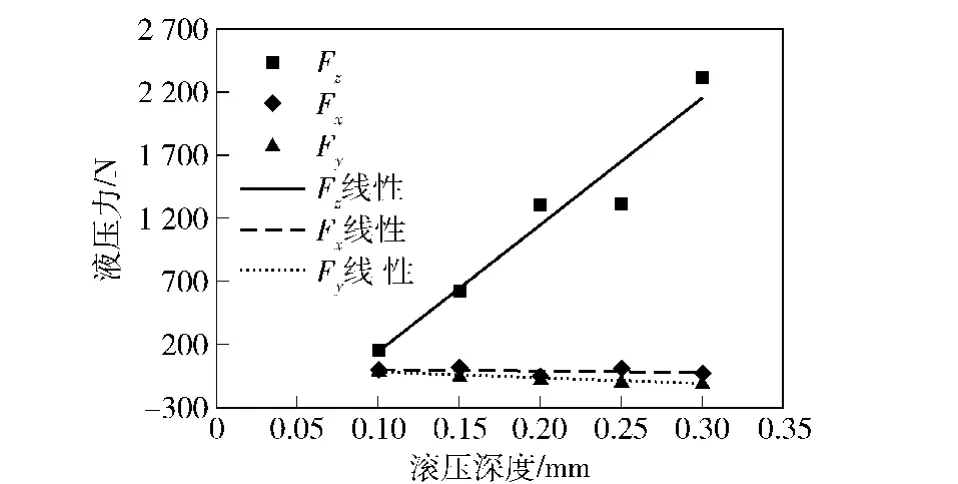

观察图16可知,滚压分力Fz随着滚压深度的增大线性递增,这与滚压力和滚压深度关系模型预测结果相吻合,同时也与文献[15]的实验结果相吻合。而从表2和图16分析可知,滚压过程另两个分力Fx、Fy的变化规律与Fz相同,其中Fx值出现正负交替变换与滚柱位置的变化有关。比较Fx、Fy、Fz三者的大小可知,旋转超声滚压中被加工表面所受的力主要来自超声振动和静压力的合力,即Fz、Fx和Fy相比Fz小很多,尤其Fx是Fz的左右,这也与滚压力和滚压深度关系模型建立的假设相吻合。发生这种现象的原因是随着滚压深度的增大,静压力不断增大,而超声振动的动态冲击力值并没有明显的变化(超声振动频率保持不变)。

图14 传统滚压力Fz(h =0. 1 mm)Fig. 14 Traditional burnishing force Fz(h =0. 1 mm)

图15 旋转超声滚压力Fz(h =0. 1 mm)Fig.15 Rotary ultrasonic burnishing force Fz(h =0. 1 mm)

图16 旋转超声滚压力与滚压深度Fig. 16 Rotary ultrasonic burnishing force vs. burnishing depth

为了验证所建模型的准确性,实验中利用大景深显微镜观察了被加工表面的实际滚压深度。结果表明,实际滚压深度确实小于名义滚压深度,当名义滚压深度为0. 1 mm时,实际滚压深度为0. 05 mm.实际滚压深度小于名义滚压深度现象的原因来自四方面:一是被滚压材料的弹性回复;二是被滚压材料的塑性流动;三是超声振动作用;四是滚压头在滚压力反方向作用下的浮动。

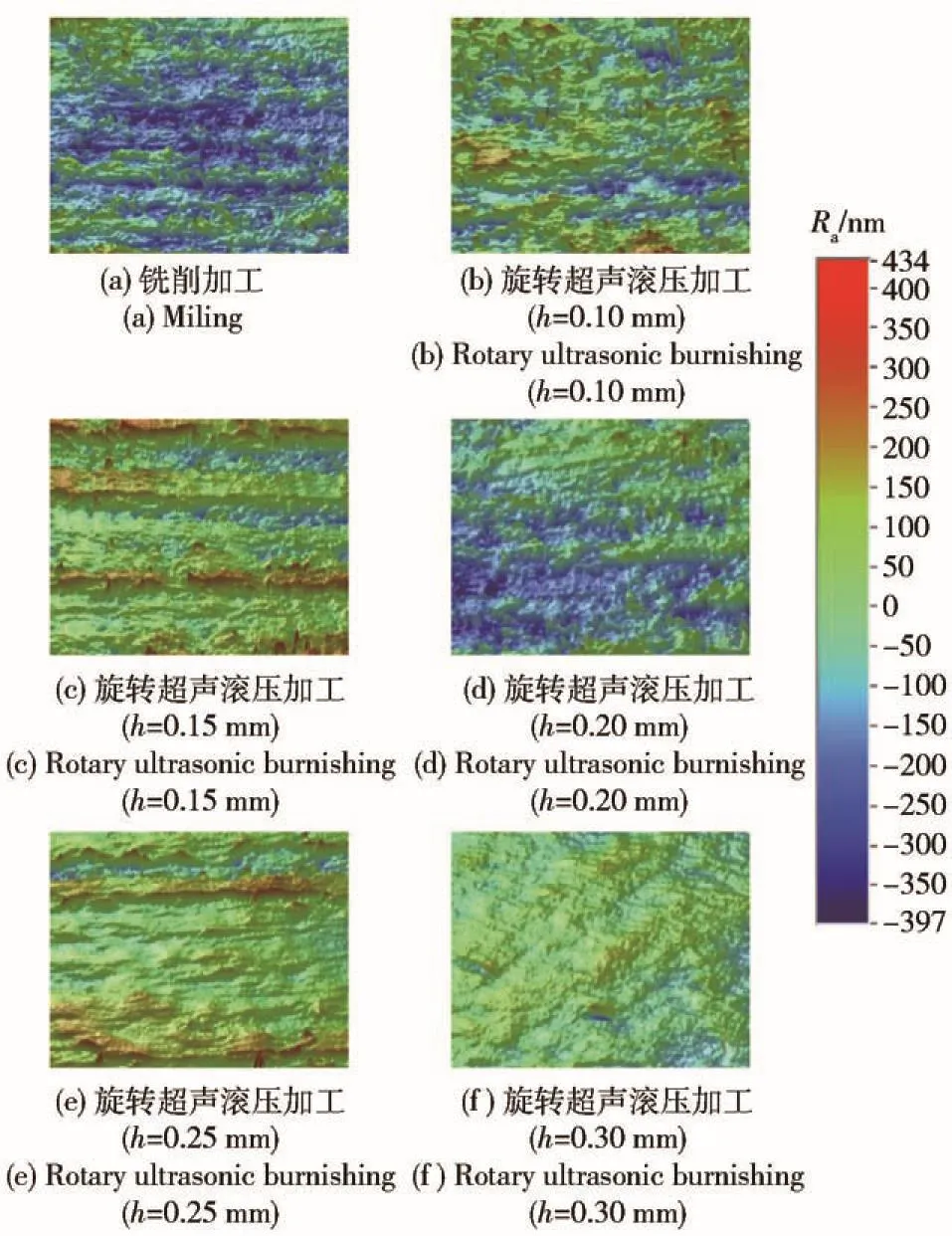

图17 加工后的表面形貌Fig. 17 Surface morphology after machining

3. 2 旋转超声滚压表面形貌

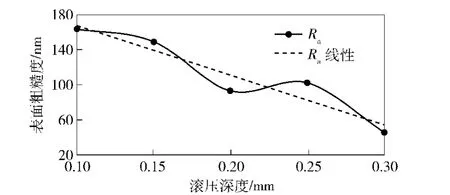

为了比较旋转超声滚压加工和铣削加工对工件加工表面质量的影响,将上述实验中铣削得到的工件表面试样在Veeco白光干涉仪下进行观测。图17(a)为铣削加工工件的表面形貌,图17(b)~图17(f)为旋转超声滚压加工时不同滚压深度对应的加工表面形貌。比较图17加工表面形貌可以看出,图17(a)铣削加工表面存在规则的刀痕,图17(b)~17(e)旋转超声滚压加工表面形貌中的刀痕随滚压深度增加而不断减小,图17(f)图中已观察不到刀痕。图17(a)~17(f)对应的加工表面粗糙度Ra依次为245 nm、163 nm、149 nm、93 nm、102 nm、46 nm,相应的表面粗糙度变化曲线如图18所示。结果表明:旋转超声滚压加工可降低加工表面粗糙度,并且在合适的范围内,随着滚压深度的增大,加工表面粗糙度不断降低,这是因为随着滚压深度的增大,作用在被加工表面上的滚压力越来越大,在不改变其他工艺参数的条件下,较大的滚压力能够使被加工表面发生较大的塑性变形[13 -18]。表面粗糙度变化的另一个原因是随着滚压深度的增大,在保持超声振动频率不变的情况下,冲击过程中滚柱与工件接触面积增大,从而改善了被加工表面的表面粗糙度。

图18 超声滚压表面粗糙度变化曲线Fig. 18 Variable curves of ultrasonic burnished surface roughness

图19为被加工表面形貌的三维侧面图,图19(a)~图19(f)分别对应图17(a)~图17(f).分析图19发现,旋转超声滚压加工得到的表面形貌优于铣削加工得到的表面形貌,但其表面形貌中会出现较多高的凸起。这是因为在旋转超声滚压加工过程中,滚柱对被加工表面存在挤压和划擦作用,从而导致被加工表面出现图19中的撕裂痕迹,撕裂脱落部分附着在工件表面,与粉末状切屑的产生有关。

图19 被加工表面的3D侧面图Fig. 19 3D side view of machined surfaces

3. 3 显微组织分析

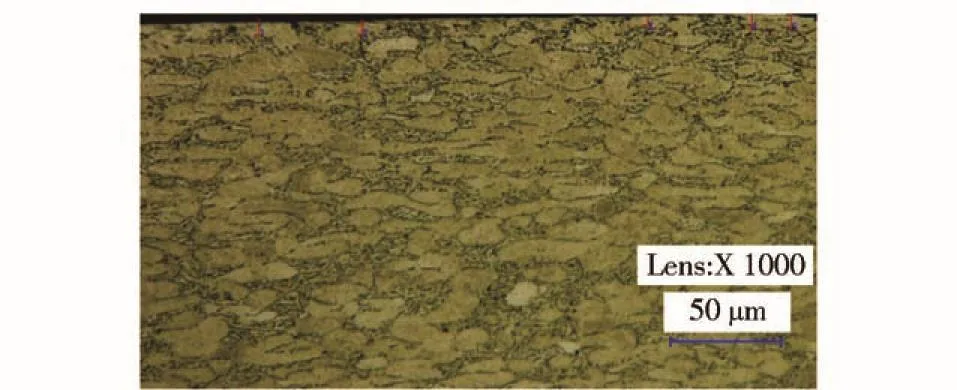

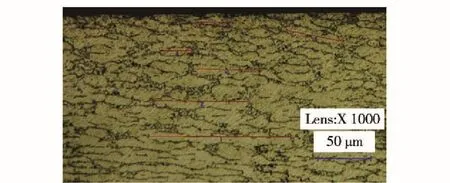

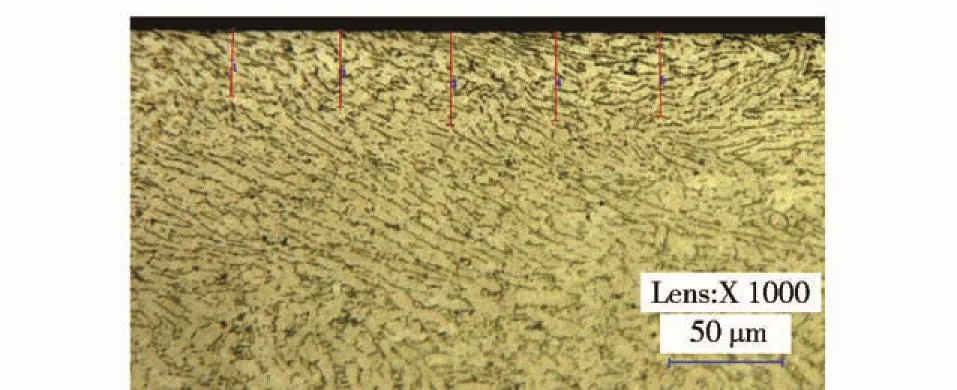

使用VHX-600ESO光学显微镜观测铣削和旋转超声滚压后工件横截面的显微组织结构,如图20~图25所示。

观察分析图20~图25,可以看出,工件表面层经加工后发生了不同程度的变形。随着滚压深度的增大,工件表层的塑性流变现象越来越明显:当滚压深度h =0. 10 mm时,没有明显的塑性流变发生;当h =0. 15 mm时,表层显微结构向左上方发生塑性流变;当h为0. 20 mm、0. 25 mm时,观察到表层晶粒因发生塑性流变和挤压而被拉长,其拉长方向为材料塑性流动方向;当h =0. 30 mm时,表层出现明显的塑性流变层,在塑性流变层中,离工件表面越远的晶粒越长,靠近塑性流变层底部的晶粒几乎与工件表面平行,即沿垂直于滚压力Fz的方向排列。出现这种现象的原因是工件表面附近的晶粒在滚压力的作用下不断被挤压和拉长而发生晶粒重组,工件表面以下的晶粒所承受的穿透力随着深度的增大而降低,不足以使其发生重组现象[15,19 -23]。图21~图25表明,随着滚压深度的增大,工件受到的滚压力不断增大,从而说明滚压深度与滚压力存在比例关系。

图20 铣削工件横截面显微结构(h =0. 10 mm)Fig. 20 Cross-sectional microstructure of milled workpiece (h =0. 10 mm)

图21 旋转超声滚压工件横截面显微结构(h =0. 10 mm)Fig. 21 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 10 mm)

图22 旋转超声滚压工件横截面显微结构(h =0. 15 mm)Fig. 22 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 15 mm)

图23 旋转超声滚压工件横截面显微结构(h =0.20 mm)Fig. 23 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 20 mm)

图24 旋转超声滚压工件横截面显微结构(h =0.25 mm)Fig. 24 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 25 mm)

图25 旋转超声滚压工件横截面显微结构(h =0.30 mm)Fig. 25 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 30 mm)

4 结论

1)通过旋转超声滚压加工的运动学分析,计算得出了单个滚压周期内的有效滚压时间、滚压深度。

2)通过TC4铣削与旋转超声滚压的对比实验可知,旋转超声滚压可有效降低切削力,其轴向方向的作用力降低了2倍,工件表面的残留刀痕得到明显消除,滚压深度为0. 30 mm时的工件表面已观察不到铣削痕迹。

3)通过观察TC4被加工表面的表面形貌发现,旋转超声滚压降低了加工表面粗糙度,可以降低30%左右,达到0. 10~0. 05 μm.在滚压深度0. 10~0. 30 mm的范围内,随着滚压深度的增大,加工表面粗糙度不断降低。

4)基于赫兹接触理论,分析了旋转超声滚压加工机理,建立了滚压力与滚压深度的关系模型,并对模型的准确性用TC4加工实验进行了验证。利用该模型可通过调节滚压深度来研究滚压力对加工表面形貌的影响。

5)旋转超声滚压实验表明,在不改变其他工艺参数的条件下,旋转超声滚压加工TC4时的滚压力随着滚压深度的增大而线性增大。

参考文献(References)

[1] 姜兴刚,梁海彤,卢慧敏,等.钛合金薄壁件超声椭圆振动铣削研究[J].兵工学报,2014,35(增刊1):1891 -1897. JIANG Xing-gang,LIANG Hai-tong,LU Hui-min,et al. Investigation of ultrasonic elliptical vibration milling of thin-walled titanium alloy parts[J]. Acta Armamentarii,2014,35(S1):1891 -1897.(in Chinese)

[2] Singh R,Khamba J S. Investigation for ultrasonic machining of titanium and its alloys[J]. Journal of Materials Processing Technology,2007,183(2/3):363 -367.

[3] Singh R,Khamba J S. Ultrasonic machining of titanium and its alloys:A review[J]. Journal of Materials Processing Technology,2006,173(2):125 -135.

[4] 李伦,李淑娟,汤奥斐,等.超声横向激励下轴向运动金刚石线锯振动切割分析[J].兵工学报,2014,35(10):1651 -1658. LI Lun,LI Shu-juan,TANG Ao-fei,et al. Vibration cutting analysis of axially moving diamond wire saw excited by transverse ultrasonic wave[J]. Acta Armamentarii,2014,35(10):1651 -1658.(in Chinese)

[5] Jatinder K,Khamba J S,Mohapatra S K. An investigation into the machining characteristics of titanium using ultrasonic machining [J]. International Journal of Machining and Machinability of Materials,2008,3(1/2):143 -161.

[6] 郑书友,冯平法,徐西鹏.旋转超声加工技术研究进展[J].清华大学学报,2009,49(11):1799 -1804. ZHENG Shu-you,FENG Ping-fa,XU Xi-peng. Development trends of rotary ultrasonic machining technology[J]. Journal of Tsinghua University,2009,49(11):1799 -1804.(in Chinese)

[7] Ya G,Qin H W,Yang S C,et al. Analysis of the rotary ultrasonic machining mechanism[J]. Journal of Materials Processing Technology,2002,129(1/2/3):182 -185.

[8] Churi N J,Pei Z J,Treadwell C. Rotary ultrasonic machining of titanium alloy:effects of machining variables[J]. Machining Science and Technology,2006,10(3):301 -321.

[9] Huuki J,Sampsa V A L. Integrity of surfaces finished with ultrasonic burnishing[J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2012,227(1):45 -53.

[10] Bozdana A T,Gindy N N Z,Li H. Deep cold rolling with ultrasonic vibrations—a new mechanical surface enhancement technique[J]. International Journal of Machine Tools and Manufacture,2005,45(6):713 -718.

[11] 李礼,朱有利,吕光义,等. TC4钛合金超声深滚表面强化技术的研究[J].材料工程,2008,10(11):68 -74. LI Li,ZHU You-li,LYU Guang-yi,et al. Study on ultrasonic deep rolling surface mechanical enhancement technique of TC4 titanium alloy[J]. Journal of Materials Engineering,2008,10(11):68 -74.(in Chinese)

[12] 吕光义,朱有利,李礼,等.超声深滚对TC4钛合金表面形貌和表面粗糙度的影响[J].中国表面工程,2007,20(4):38 -41. LYU Guang-yi,ZHU You-li,LI Li,et al. The effect of ultrasonic deep rolling(UDR)on surface topography and surface roughness of TC4 titanium alloy[J]. China Surface Engineering,2007,20(4):38 -41.(in Chinese)

[13] Liu Y,Zhao X.,Wang D. Effective FE model to predict surface layer characteristics of ultrasonic surface rolling with experimental validation[J]. Materials Science and Technology,2013,30(6):627 -636.

[14] Masato O,Shohei S,Kei W,et al. Development and burnishing characteristics of roller burnishing method with rolling and sliding effects[J]. Journal of Mechatronics,2015,29(1):110 -118.

[15] Johnson K L. Contact mechanics[M]. England:the University of Cambridge,1985.

[16] Seemikeri C Y,Brahmankar P K,Mahagaonkar S B. Some studies on design and performance analysis of a new low plasticity burnishing tool[J]. International Journal of Machining and Machinability of Materials,2008,4(2/3):237 -251.

[17] 王婷,王东坡,沈煜,等.超声表面滚压加工参数对40Cr表面粗糙度的影响[J].天津大学学报,2009,42(2):168 -172. WANG Tin,WANG Dong-po,SHEN Yu,et al. Effect of ultrasonic surface rolling processing parameters on 40Cr surface roughness[J]. Journal of Tianjin University,2009,42(2):168 -172.(in Chinese)

[18] Maximov J T,Duncheva G V,Amudjev I M,et al. A new single-roller burnishing technique decreasing roughness obtained [J]. Journal of Materials Science and Engineering with Advanced Technology,2010,2(2):177 -201.

[19] Low K O,Wong K J. Tribological effects of polymer surface modification through plastic deformation[J]. Indian Academy of Sciences,2011,34(7):1549 -1555.

[20] Balland P,Tabourot L,Degre F,et al. Mechanics of the burnishing process[J]. Precision Engineering,2013,37(1):129 -134.

[21] Balland P,Tabourot L,Degre F,et al. An investigation of the mechanics of roller burnishing through finite element simulation and experiments[J]. International Journal of Machine Tools and Manufacture,2013,65(1):29 -36.

[22] Travieso J A,Dessein G,Rojas H A. Improving the surface finish of concave and convex surfaces using a ball burnishing process [J]. Materials and Manufacturing Processes,2011,26(12):1494 -1502.

[23] Gharbi F,Sghaier S,Hamdi H,et al. Ductility improvement of aluminum 1050A rolled sheet by a newly designed ball burnishing tool device[J]. International Journal of Advanced Manufacture Technology,2012,60(1):87 -99.

The Investigation into Burnishing Force,Burnishing Depth and Surface Morphology in Rotary Ultrasonic Burnishing

ZHAO Jian1,2,WANG Bing1,2,LIU Zhan-qiang1,2

(1. School of Mechanical Engineering,Shandong University,Jinan 250061,Shandong,China;2. Key Laboratory of High Efficiency and Clean Mechanical Manufacture of Ministry of Education,Shandong University,Jinan 250061,Shandong,China)

Abstract:The effective burnishing time in rotary ultrasonic burnishing is determined with by analyzing machining mechanism and characteristics of rotary ultrasonic burnishing operation. The relationship between burnishing force and burnishing depth in rotary ultrasonic burnishing is firstly modelled based on the Hertz contact theory. The relational model is then applied to predict the burnishing force. Experiments of rotary ultrasonic burnishing of titanium alloy TC4 are carried out. The burnishing force is measured using a piezoelectric dynamometer,and the machined surface morphology is observed using a white light interferometer. The microstructure perpendicular to the surface of the ultrasonic burnished workpiece is observed under an optical microscope. The results demonstrate that there is a linear correlation between burnishing force and burnishing depth in rotary ultrasonic burnishing. The experimental results are in good agreement with the theoretical and predictive results. The correlation between burnishing force and surface morphology is discussed. The research results will be beneficial for the appropriate selection ofburnishing depth.

Key words:machinofature technique and equipment;rotary ultrasonic burnishing force;burnishing depth;surface morphology

中图分类号:TG113. 25;TG668

文献标志码:A

文章编号:1000-1093(2016)04-0696-09

DOI:10. 3969/ j. issn. 1000-1093. 2016. 04. 018

收稿日期:2015-04-08

基金项目:国家自然科学基金项目(51425503);高档数控机床与基础制造装备科技重大专项项目(2014ZX04012014)

作者简介:赵建(1989—),男,博士研究生。E-mail:sduzhaojian@ gmail. com;