长杆弹撞击装甲陶瓷的界面击溃效应数值模拟

2016-07-01谈梦婷张先锋何勇刘闯于溪郭磊南京理工大学智能弹药技术国防重点学科实验室江苏南京0094山东特种工业集团有限公司山东淄博550

谈梦婷,张先锋,何勇,刘闯,于溪,郭磊(.南京理工大学智能弹药技术国防重点学科实验室,江苏南京0094;.山东特种工业集团有限公司,山东淄博550)

长杆弹撞击装甲陶瓷的界面击溃效应数值模拟

谈梦婷1,张先锋1,何勇1,刘闯1,于溪2,郭磊1

(1.南京理工大学智能弹药技术国防重点学科实验室,江苏南京210094;2.山东特种工业集团有限公司,山东淄博255201)

摘要:利用动力有限元软件AUTODYN模拟了长杆弹撞击装甲陶瓷的界面击溃效应及其影响因素。在验证计算模型、参数及算法可靠的基础上,模拟研究了长杆弹头部形状、盖板、陶瓷预应力等对界面击溃效应的影响规律。结果表明:平头、球形和锥形头部形状长杆弹界面击溃/侵彻转变速度有显著差异;增加盖板及对陶瓷施加预应力均可减小陶瓷的损伤破坏程度,提高陶瓷的界面击溃/侵彻转变速度,提高装甲陶瓷抗弹能力。

关键词:兵器科学与技术;陶瓷装甲;界面击溃;数值模拟

张先锋(1978—),男,教授,博士生导师。E-mail:lynx@ njust. edu. cn

0 引言

长杆弹高速撞击装甲陶瓷时,弹体材料在靶体表面径向流动、质量侵蚀、速度下降,靶体表面没有明显的侵彻破坏,该现象被称为界面击溃效应[1]。陶瓷材料的界面击溃效应特性可有效提高装甲的防护性能,因而得到国内外学者广泛关注。

自从国外学者Hauver等[2]在20世纪90年代初报道陶瓷界面击溃效应以来,Lundberg等[3 -5]、Holmquist等[6 -7]、LaSalvia等[8 -9]和Anderson等[10 -12]开展了大量长杆弹撞击装甲陶瓷的界面击溃效应实验、理论与数值模拟研究工作。Holmquist等[6]对约束陶瓷的界面击溃效应进行了数值研究,验证了J-H-1参数的有效性。Anderson等[10]建立了界面击溃效应的理论模型,并从实验和数值模拟角度进行了验证。Serjouei等[13]和Chi等[14 -15]模拟了约束效应和预应力对装甲陶瓷的界面击溃效应影响。国内关于装甲陶瓷的界面击溃效应研究工作起步相对较晚。李继承等[16 -19]阐述了不同头部形状长杆弹在界面击溃条件下速度、长度、动量变化规律,并深入分析了其转变过程,获得了界面击溃/侵彻转变速度和时间的表达式。对于长杆弹和装甲陶瓷参数影响界面击溃效应的系列数值模拟研究还未见公开的报道。

本文利用动力有限元软件AUTODYN,根据Lundberg等[4]开展的钨合金长杆弹撞击碳化硅陶瓷界面击溃实验,建立数值模型。在验证数值模型可靠性的基础上,分别模拟了不同长杆弹头部形状、盖板厚度及陶瓷预应力的界面击溃作用过程。通过分析陶瓷内部损伤分布和界面击溃/侵彻转变速度等参数的变化规律,研究上述因素对界面击溃效应的影响规律。

1 长杆弹撞击装甲陶瓷的界面击溃效应数值模型与可靠性验证

在界面击溃效应研究中,最常用的参数是界面击溃/侵彻转变速度。该速度的定义为:低于该速度,弹体在陶瓷表面出现界面击溃效应;高于该速度,弹体对陶瓷产生侵彻并破碎。该转变速度是评估装甲陶瓷抗弹性能的重要依据。

1. 1 计算模型及算法

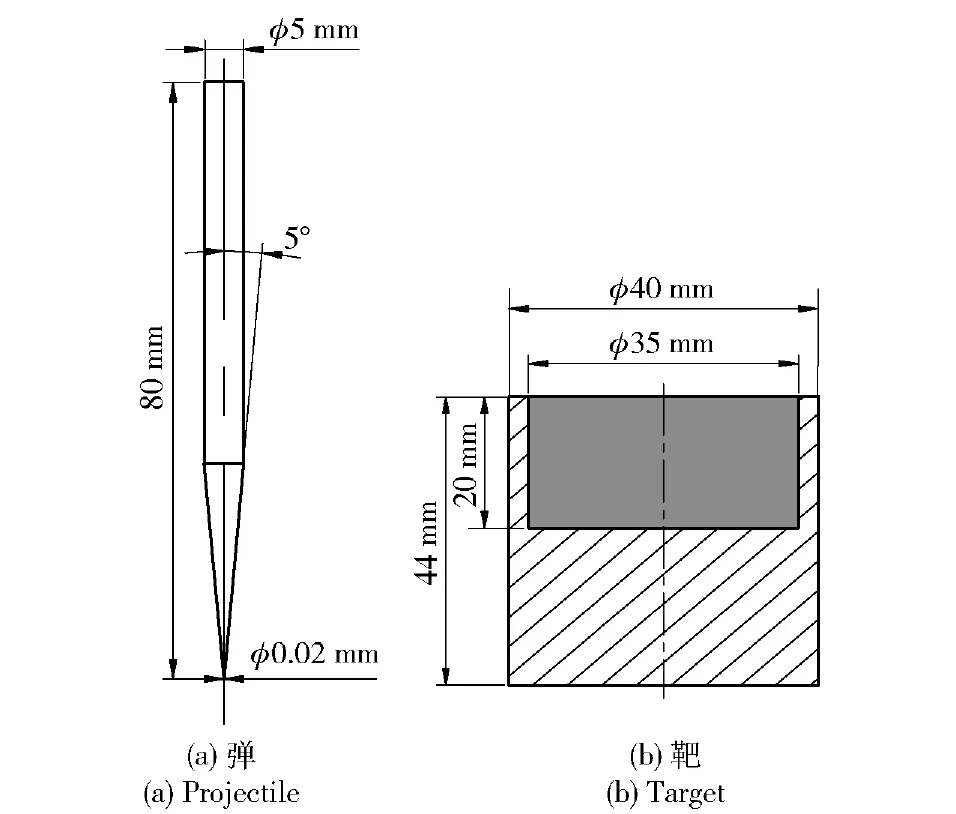

根据Lundberg等[4]提出的钨合金长杆弹撞击碳化硅陶瓷的实验装置,建立长杆弹撞击装甲陶瓷的界面击溃效应计算模型。弹靶结构参数如图1所示。长杆弹头部为5°锥形,弹身直径为5 mm,全长80 mm、材料为钨合金。靶体直径为35 mm,厚度为20 mm,材料为碳化硅。约束材料为4340#钢。实验中,陶瓷原始直径比约束钢环内径大0. 07 mm,约束钢环加热到475℃膨胀后将陶瓷放入,侧向约束应力计算值为47 MPa±10 MPa.模拟得到陶瓷内部应力约62 MPa,预应力施加过程见2. 3. 1节。

鉴于模型的轴对称特性,建立了如图2所示的二维计算模型。考虑到界面击溃效应中弹体将产生大变形,伴随发生塑性流动,弹体采用SPH算法。陶瓷、钢环和后效靶选用Lagrange算法。为了确保计算精度和合理的运算时间,弹体SPH粒子大小选定为0. 1 mm,粒子数为16 457;陶瓷、钢环和后效靶的网格大小为0. 25 mm,网格数量分别为80×70,80×10和96×80,钢环与后效靶采用Joint方法固结。

图1 弹靶形状参数示意图[4]Fig. 1 Projectile and target configuration[4]

图2 长杆弹撞击陶瓷的界面击溃计算模型Fig. 2 Simulation model of ceramic target impacted by LRP

1. 2 材料模型及参数

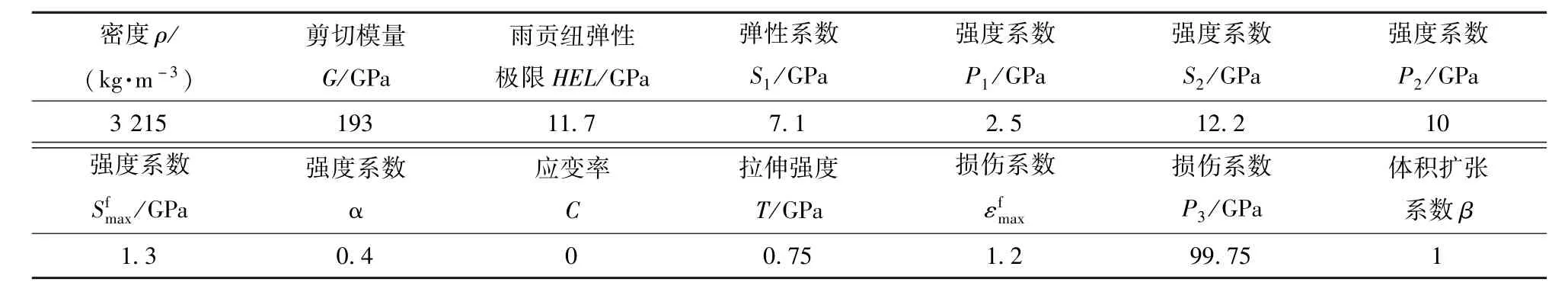

Johnson-Holmquist(J-H)模型是常用来描述脆性材料动态力学行为的本构模型。J-H模型主要有J-H-1[20]与J-H-2[21]两种。二者的区别是J-H-1模型中材料完全损伤后即失效,J-H-2模型在J-H-1模型基础上加入了材料损伤逐渐累积过程。J-H-1模型具有参数较为完备、适用于碳化硅材料的特点[7]。本文中碳化硅采用J-H-1本构模型,参数如表1所示。

钨合金弹体和约束钢环的强度与失效模型均采用Johnson-Cook(J-C)模型,钨合金与4340#钢的材料参数如表2所示。

1. 3 数值模拟结果与实验结果比较

本节对弹体以1 022 m/ s、1 109 m/ s、1 243 m/ s 及1 293 m/ s速度撞击靶体的过程进行模拟。图3、图4分别为不同撞击速度对应的模拟结果与X光实验结果[4]对比。撞击速度为1022 m/ s时,弹靶界面位置基本不随时间变化;撞击速度为1 109 m/ s时,弹靶界面出现侵彻现象。

表1 碳化硅陶瓷J-H-1模型参数[4,7,22]Tab. 1 Parameters of SiC[4,7,22]

表2 钨合金与4340#钢J-C模型参数[4,23 -24]Tab. 2 Material parameters for tungsten and steel[4,23 -24]

图3 陶瓷撞击现象实验结果[4](上排)与本文模拟结果(下排)对比Fig. 3 Comparison between simulation(upper)and experimental results[4](below)

图4 不同撞击速度的陶瓷撞击实验[4](上排)与模拟结果(下排)对比(20~30 μs时刻)Fig. 4 Comparison between simulation(upper)and experimental results[4](below)at different impact velocities(during 20~30 μs)

根据上述模拟结果与实验数据[4]对比可得出如下结论:

1)从图3可以看出,在长杆弹以1 022 m/ s的速度撞击装甲陶瓷的整个过程中,陶瓷内部有一定程度的损伤,弹体在陶瓷表面产生侵蚀,出现界面击溃效应。图4中,当长杆弹撞击速度高于1 109 m/ s时,陶瓷内部损伤到达极限,裂纹向底部延伸,陶瓷表面出现侵彻现象。长杆弹头部均被完全侵蚀的情况下,弹体撞击速度越高,陶瓷内部损伤范围越大,侵彻深度越深。在弹靶参数相同的情况下,模拟得到的弹体界面击溃/侵彻的转变速度在1 022 m/ s和1 109 m/ s之间,与已有文献[4]实验结果吻合较好。

2)随着撞击速度增加,陶瓷材料被破坏,且破碎的杆弹材料反向流动角(反向流动材料方向与弹轴夹角)减小,这与文献[4]实验结果的变化规律相同。界面击溃时,靶体表面产生变形较小,撞击速度越大,靶体产生的变形越大,杆弹材料反向流动角越小。随着侵彻的产生,弹体进入靶体,反向流动角逐渐减小至0°.这一现象与文献[25]的研究结论相符。

综上所述,本文的模拟结果与文献[4]实验结果吻合较好,证明数值模型具有一定的可靠性,可以用于界面击溃效应的进一步数值模拟研究。

2 长杆弹撞击装甲陶瓷的界面击溃效应影响因素模拟

综合国内外学者的相关研究工作发现影响陶瓷界面击溃的主要因素有长杆弹材料性能、形状、陶瓷材料性能、装甲结构形式与应力状态等。本节主要研究长杆弹头部形状、陶瓷装甲盖板厚度、陶瓷预应力对界面击溃效应的影响。

2. 1 长杆弹头部形状对界面击溃效应的影响

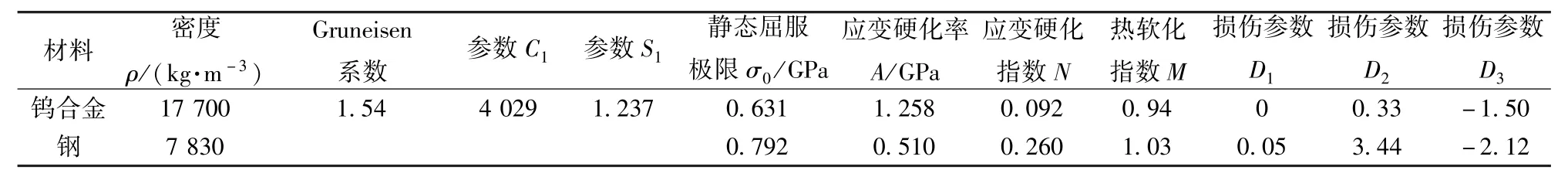

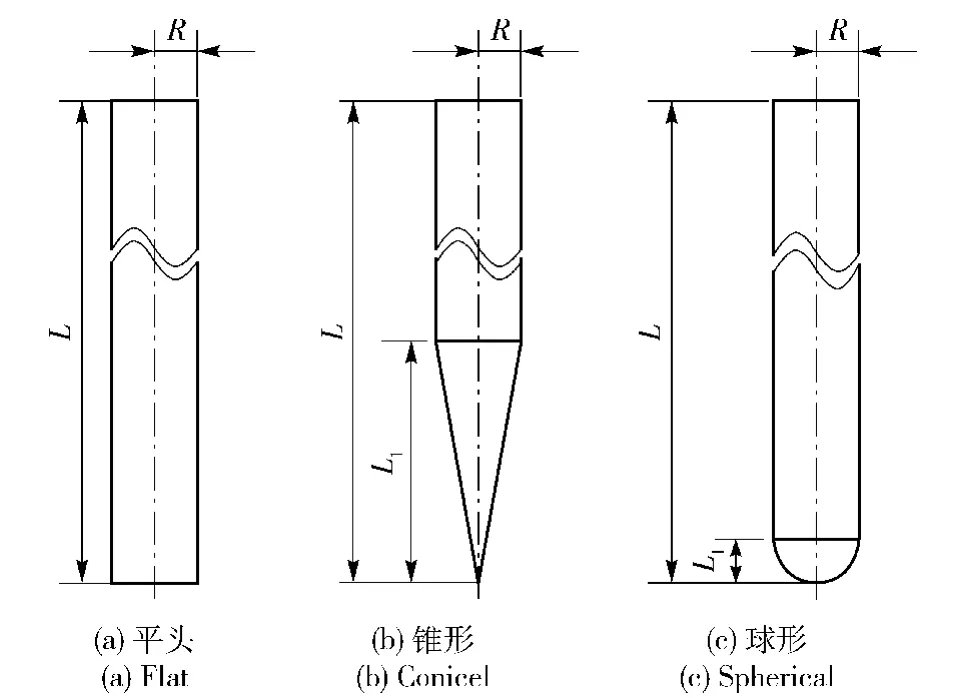

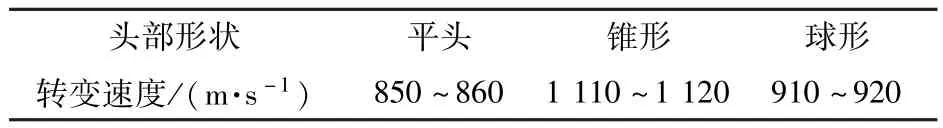

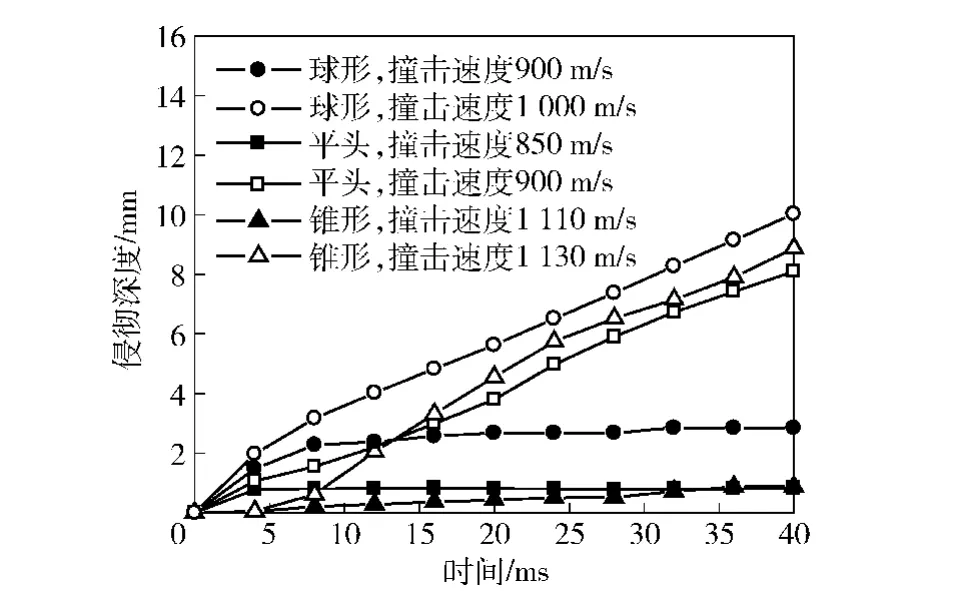

分别取平头、锥形和球形头部形状的长杆弹进行研究,具体参数见表3、图5.弹体具有相同的直径和质量以保证各种头部形状长杆弹的初始动能相同。通过模拟获得不同头部形状长杆弹的弹靶界面时间历程曲线,如图6所示。结合界面击溃/侵彻转变速度的定义,不同头部形状弹体的转变速度见表4.图7为3种头部形状长杆弹撞击对陶瓷产生的损伤分布。

表3 不同头部形状杆弹的尺寸参数Tab. 3 Dimensions of projectiles with different nose shapes

图5 弹体头部形状示意图Fig. 5 Geometries of different nose shapes of projectile

表4 不同头部形状杆弹的转变速度Tab. 4 Transition velocities of LRPs with different nose shapes

图6 不同头部形状长杆弹的弹靶界面时间历程曲线Fig. 6 P vs time t for LRPs with different nose shapes

图7 弹速为1 000 m/ s时陶瓷内部损伤分布Fig. 7 Damage profile of ceramic impacted by LRPs with different nose shapes at 1 000 m/ s

李继承等[16]给出的任意头形弹体界面击溃过程中的弹体流动微分方程为

式中:Yp为弹体流动应力;l为弹体侵蚀长度;υ为弹体速度;t为时间;m为弹体剩余质量;S为弹头部横截面积。

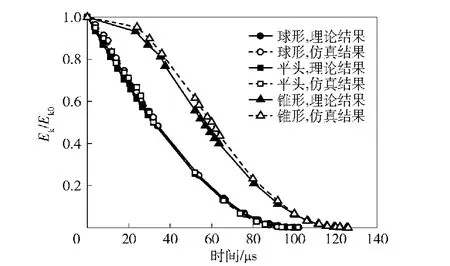

根据球形杆弹头部几何形状和(1)式、(2)式易推导出球形杆弹头部侵蚀阶段、侵蚀长度l与弹体速度υ的关系以及侵蚀长度l与时间t的关系。球形和锥形弹体圆柱部侵蚀规律与平头弹体侵蚀规律一致。结合平头弹体侵蚀长度与弹体速度的关系以及平头杆弹体侵蚀长度与时间的关系[17],利用数值计算可获得弹体速度、质量变化历程,进而得到弹体相对动能Ek/ Ek0随时间的变化情况。3种头部形状长杆弹的相对动能随时间变化的数值计算结果与理论计算值对比如图8所示。

图8 弹速760 m/ s时界面击溃效应中不同头部形状弹体的相对动能随时间变化数值模拟与理论结果对比Fig. 8 Comparison between theoretical and simulation results of relative kinetic energies of LRPs with different nose shapes at 760 m/ s

针对上述模拟结果的讨论如下:

1)图6和图7表明,头部形状对界面击溃效应影响十分显著,平头、球形和锥形头部长杆弹对应的界面击溃/侵彻转变速度依次增加。在相同撞击速度下,界面击溃时间也依次增加。其原因是:尽管锥形头部弹体初始接触面积小,局部能量大,但由于陶瓷内部产生损伤需要时间累积才能导致陶瓷局部完全失效。锥形头部长杆弹与陶瓷的接触面在初始阶段由小变大,陶瓷损伤部位因没有时间累积而使材料能够保持完整状态,导致了陶瓷与杆弹接触面下的材料很难完全破坏。由于弹体速度在撞击过程中逐渐减小,锥形头部弹体进入圆柱段侵蚀时,弹体速度已有所下降,对靶体破坏情况与较低撞击速度的平头/球形杆弹相似。

2)不同头部形状长杆弹在界面击溃过程的能量变化数值计算与理论计算结果吻合较好,如图8所示。界面击溃过程中,3种头部形状长杆弹动能衰减与持续时间有较大差异。以弹速760 m/ s为例,锥形头部长杆弹动能衰减最慢,持续时间约为120 μs,高于平头/球形长杆弹的时间约为100 μs.

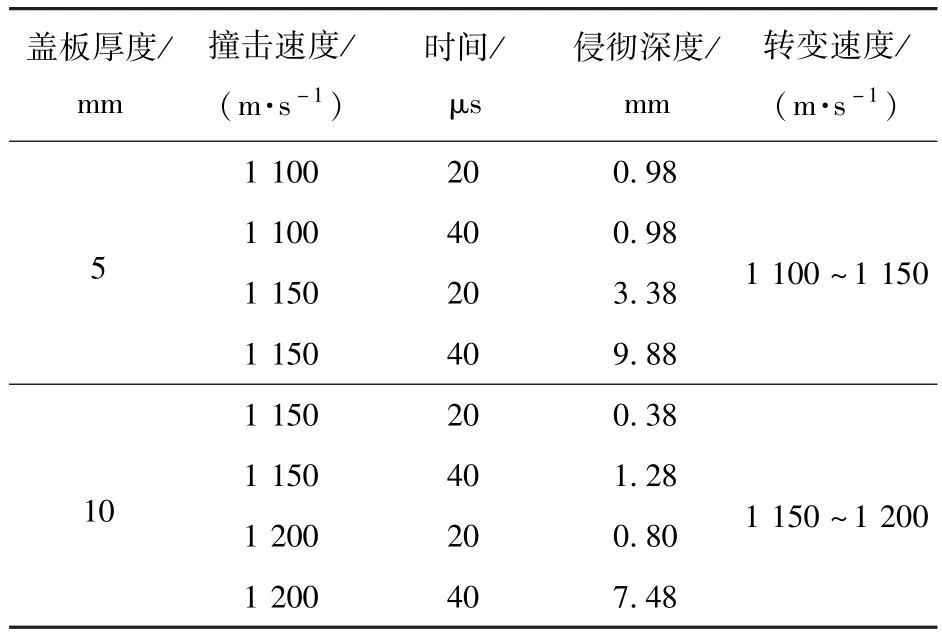

2. 2 盖板厚度对界面击溃效应的影响

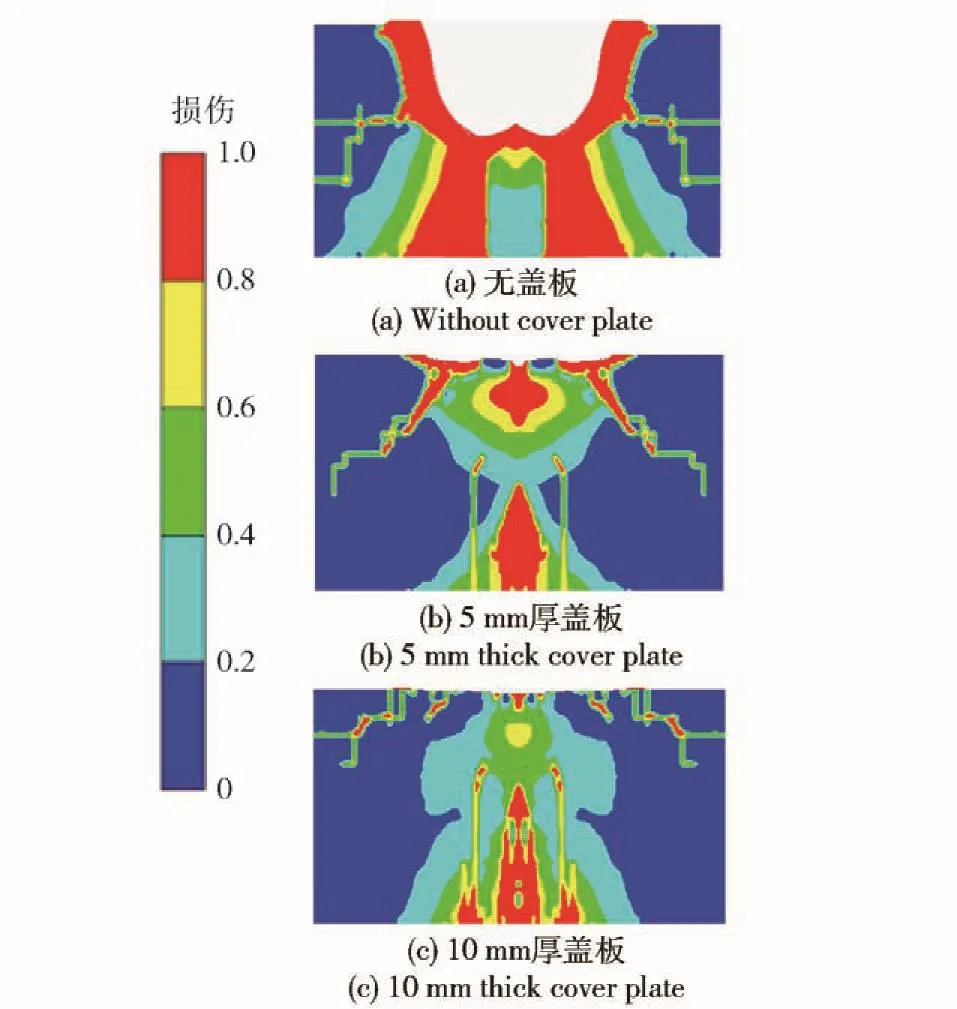

在前述数值模型基础上,进行了带钢盖板(厚5 mm与10 mm)陶瓷靶的界面击溃效应模拟,长杆弹头部形状为平头,撞击速度为1 000~1 200 m/ s. 表5为不同盖板厚度对应的转变速度。图9为不带盖板和带有不同厚度盖板的陶瓷靶在1 100 m/ s撞击速度下,内部损伤情况的比较。

表5 不同盖板厚度对应的转变速度Tab. 5 Transition velocities of LRPs for cover plates with different thicknesses

图9 弹速为1 100 m/ s时无盖板的陶瓷与有盖板的陶瓷内部损伤情况对比Fig. 9 Damage profiles of ceramic targets without and with cover plate at 1 100 m/ s

2. 1节研究中,平头杆弹撞击无盖板的陶瓷得到的界面击溃/侵彻转变速度约为850 m/ s.如表5所示,带5 mm与10 mm厚钢盖板的陶瓷与无盖板的陶瓷相比,转变速度分别提高了约250 m/ s和300 m/ s.

如图9所示,与带盖板陶瓷相比较,无盖板的陶瓷在弹靶接触初期产生损伤与裂纹,随着侵彻的进行,裂纹在陶瓷内部传播并且贯穿至底部,陶瓷材料完全失效。带盖板陶瓷在弹靶接触初期产生损伤并在撞击过程中增加,但没有贯穿整个陶瓷,陶瓷材料没有完全失效,导致其转变速度较高。

综上所述,盖板可以明显减弱弹靶接触时陶瓷内部损伤的产生与传播,因而得到较高的界面击溃/侵彻转变速度,使带盖板装甲陶瓷能在更高速下出现界面击溃效应,有效提高装甲陶瓷的抗侵彻能力。

2. 3 陶瓷预应力对界面击溃效应的影响

2. 3. 1 陶瓷预应力加载过程

采用热收缩[26]或者机械加压[27]方式均可以对陶瓷施加预应力,增加陶瓷韧性,从而提高其抗侵彻能力。本文通过陶瓷与约束钢环的过盈配合实现预应力施加。将陶瓷压缩后放入约束钢环中,陶瓷膨胀与约束钢环接触,约束钢环变形,陶瓷中预应力达到平衡值。径向预应力的大小由陶瓷压缩比(陶瓷原始直径/约束钢环直径)表示。本文预应力施加方法[6,14]主要分为5个步骤:

1)根据陶瓷压缩比建立有限元模型(未压缩之前略大于约束钢环尺寸的陶瓷和约束钢环);

2)对陶瓷施加压力,使其内部产生应力;

3)在陶瓷与约束钢环之间定义接触条件;

4)解除对陶瓷施加的压力,使陶瓷膨胀并与约束钢环接触;

5)释放陶瓷内部应力,使其达到稳定状态。

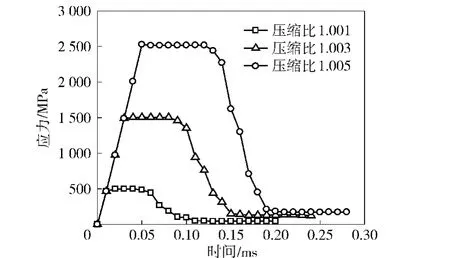

在不同陶瓷压缩比作用下,陶瓷内部中心应力变化如图10所示。在预应力施加初期,陶瓷内部应力有大幅度提升,随着应力逐渐释放,最终陶瓷应力回落至一个较为恒定的值。

图10 不同压缩比作用下陶瓷中心应力变化Fig. 10 Variation of stress in the center of ceramic under the action of different compression ratio

2. 3. 2 模拟结果与分析

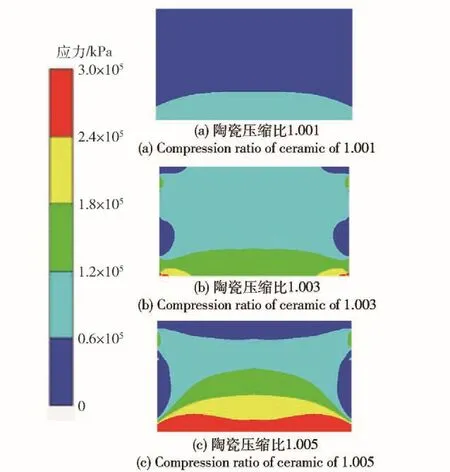

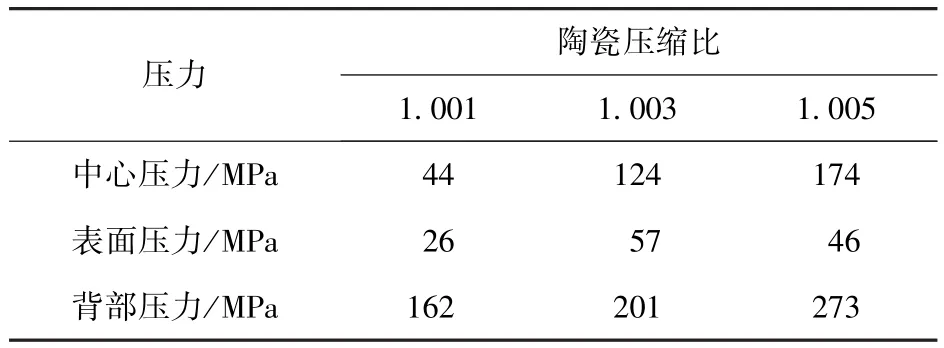

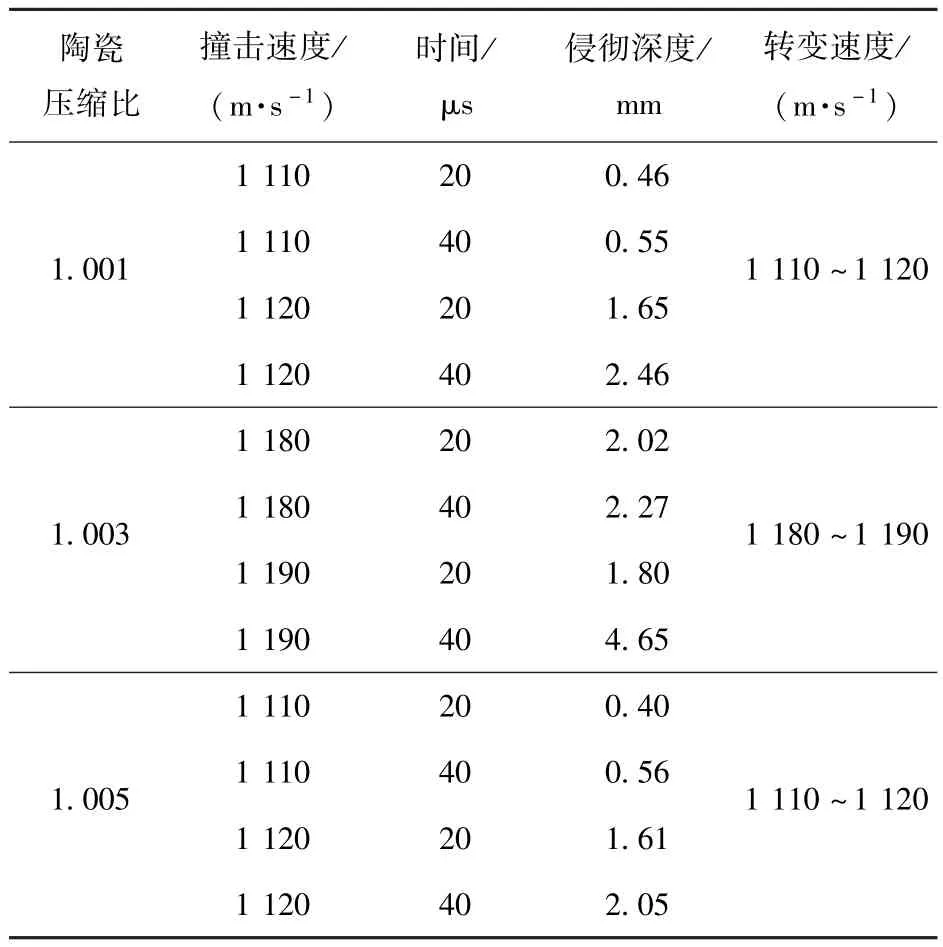

不同陶瓷压缩比对应的陶瓷中心应力分布模拟结果如图11所示。表6为不同压缩比作用下陶瓷内应力分布情况。本文模拟工作主要讨论陶瓷压缩比分别为1. 001、1. 003、1. 005时对陶瓷界面击溃性能的影响,如表7所示。

图11 陶瓷内部应力分布Fig. 11 Internal stress profiles of ceramic

表6 不同预应力作用下陶瓷内部压力分布Tab. 6 Simulation results of internal pressure of ceramic at different pre-stresses

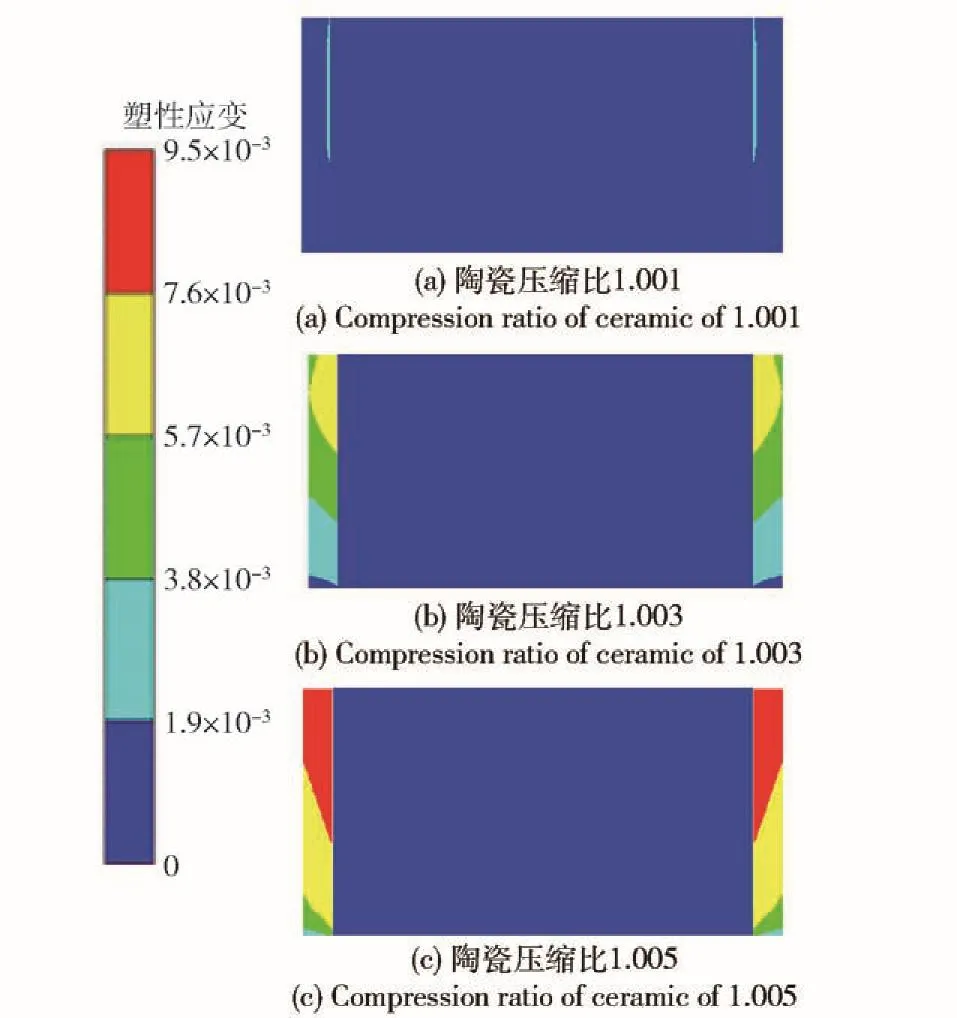

表6表明,陶瓷压缩比增大时,陶瓷中心及背部压力明显增加,陶瓷表面压力出现先增加、后减小的现象。该现象与约束钢环的塑性变形相关。由图12关于约束钢环塑性应变分布可知,陶瓷压缩比越大,约束钢环的塑性变形越大,尤其是开口端有较大的变形。约束钢环塑性变形导致无法给予陶瓷足够的约束应力,使得陶瓷表面压力有减小的现象。结合表7中不同陶瓷压缩比对应的界面击溃/侵彻转变速度可知,陶瓷表面应力的大小对界面击溃/侵彻转变速度影响较大。

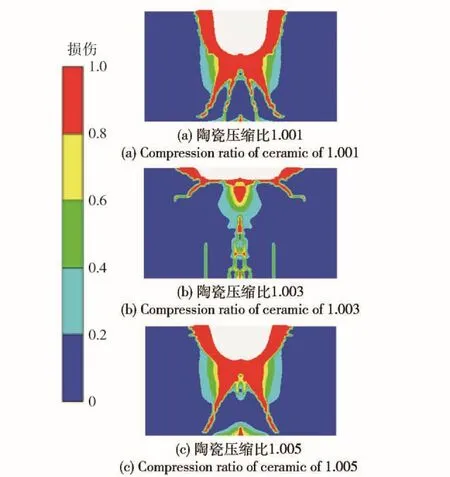

图13为不同预应力状态下陶瓷内部损伤模拟结果。从图13可以看出,压缩比分别为1. 001和1. 005时,陶瓷内部损伤完全发展至陶瓷底部。压缩比为1. 003时,陶瓷内部损伤分布范围最小,侵彻深度最浅,同时,压缩比1. 003对应的界面击溃/侵彻转变速度最高。

结合陶瓷内部应力与损伤变化可知,陶瓷中的预应力通过消除部分撞击应力提高界面击溃/侵彻转变速度,增强陶瓷材料抗侵彻性能。压缩比增加使陶瓷内应力增加的同时也使约束钢环中的应力增加。当约束钢环中应力超过屈服极限时,约束钢环塑性失效,无法给陶瓷提供有效的预应力。因此,要选定合适的压缩比,以提高陶瓷的抗弹性能。

表7 不同预应力对应的转变速度Tab. 7 Simulation results of critical velocities at different pre-stresses

图12 约束钢环塑性应变分布Fig. 12 Plastic strain profiles of constrainted steel ring

图13 弹速为1 180 m/ s时不同预应力陶瓷内部损伤分布随时间变化过程Fig. 13 Interior damage profile of ceramic impacted by LRP at velocity of 1 180 m/ s

3 结论

利用有限元软件AUTODYN对长杆弹撞击装甲陶瓷的界面击溃效应以及影响因素进行了模拟研究,具体结论为:

1)建立了长杆弹撞击装甲陶瓷的界面击溃效应数值模型,计算结果与文献[4]实验结果相一致。数值模型及其参数具有良好的可靠性,可以用于装甲陶瓷界面击溃效应的模拟研究。

2)长杆弹头部形状为锥形、平头和球形对界面击溃/侵彻转变速度有显著影响。

3)在陶瓷表面增加盖板,依靠盖板减弱弹头部对陶瓷的作用,有效抑制陶瓷表面损伤的产生及增长,提高界面击溃/侵彻转变速度,增强了装甲陶瓷的抗弹能力。

4)陶瓷预应力可以提高陶瓷内部应力及韧性,使界面击溃/侵彻转变速度增加。同时应注意约束结构强度,避免因塑性失效导致预应力无法达到预期施加效果。

参考文献(References)

[1] Hauver G E,Netherwood P H,Benck R F,et al. Variation of target resistance during long-rod penetration into ceramics[C]∥Proceedings of 13th International Symposium on Ballistics. Stockholm,Sweden:Stockholm International Fairs,1992:257 -264.

[2] Hauver G E,Netherwood P H,Benck R F,et al. Ballistic performance of ceramic targets[C]∥Proceedings of Army Symposium on Solid Mechanics. Plymouth,MA,US:Army Materials Technology Laboratory,1993:23 -34.

[3] Lundberg P,Lundberg B. Transition between interface defeat and penetration for tungsten projectiles and four silicon carbide materials[J]. International Journal of Impact Engineering,2005,31(7):781 -792.

[4] Lundberg P,Renström R,Lundberg B. Impact of conical tungsten projectiles on flat silicon carbide targets:transition from interface defeat to penetration[J]. International Journal of Impact Engineering,2006,32(11):1842 -56.

[5] Lundberg P,Renström R,Andersson O. Influence of length scale on the transition from interface defeat to penetration in unconfined ceramic targets[J]. Journal of Applied Mechanics,2013,80(3):031804.

[6] Holmquist T J,Johnson G R. Modeling prestressed ceramic and its effect on ballistic performance[J]. International Journal of Impact Engineering,2005,31(2):113 -27.

[7] Holmquist T J,Johnson G R. Response of silicon carbide to high velocity impact[J]. Journal of Applied Physics,2002,91(9):5858 -5866.

[8] LaSalvia J C. A physically-based model for the effect of microstructure and mechanical properties on ballistic performance[C]∥26th Annual Conference on Composites,Advanced Ceramics,Materials,and Structures-A:Ceramic Engineering and Science Proceedings. Chichester,UK:John Wiley and Sons Ltd,2009,23(3):213 -220.

[9] LaSalvia J C,Leavy B,Miller H T,et al. Recent results on the fundamental performance of a hot-pressed silicon carbide impacted by sub-scale long-pod penetrators[C]∥Advances in Ceramic Armor IV:Ceramic Engineering and Science Proceedings. Chichester,UK:John Wiley and Sons Ltd,2009,29(6):89 -97.

[10] Anderson C E,Walker J D. An analytical model for dwell and interface defeat[J]. International Journal of Impact Engineering,2005,31(9):1119 -1132.

[11] Anderson Jr C E,Holmquist T J,Orphal D L,et al. Dwell and interface defeat on borosilicate glass[J]. International Journal of Applied Ceramic Technology,2010,7(6):776 -786.

[12] Anderson Jr C E,Behner T,Holmquist T J,et al. Interface defeat of long rods impacting oblique silicon carbide[R]. Warren,Michigan:US Army Tank Automotive Research,Development,and Engineering Center,2011:1 -36.

[13] Serjouei A. Modelling and analysis of bi-layer ceramic-metal protective structures[D]. Singapore:Nanyang Technological University,2014.

[14] Chi R,Serjouei A,Sridhar I,et al. Pre-stress effect on confined ceramic armor ballistic performance[J]. International Journal of Impact Engineering,2015,84:159 -170.

[15] Chi R,Serjouei A,Sridhar I,et al. Ballistic impact on bi-layer alumina/ aluminium armor:a semi-analytical approach[J]. International Journal of Impact Engineering,2013,52(2):37 -46.

[16] 李继承,陈小伟.尖锥头长杆弹侵彻的界面击溃分析[J].力学学报,2011,43(1):63 -70. LI Ji-cheng,CHEN Xiao-wei. Theoretical analysis on the interface defeat of a conical-nosed projectile penetration[J]. Chinese Journal of Theoretical and Applied Mechanics,2011,43(1):63 -70.(in Chinese)

[17] 李继承,陈小伟.柱形长杆弹侵彻的界面击溃分析[J].爆炸与冲击,2011,31(2):141 -147. LI Ji-cheng,CHEN Xiao-wei. Theoretical analysis on the interface defeat of a long rod penetration[J]. Explosion and Shock Waves,2011,31(2):141 -147.(in Chinese)

[18] Li J C,Chen X W,Ning F. Comparative analysis on the interface defeat between the cylindrical and conical-nosed long rods [J]. International Journal of Protective Structures,2014,5(1):21 -46.

[19] Li J C,Chen X W,Ning F,et al. On the transition from interface defeat to penetration in the impact of long rod onto ceramic targets[J]. International Journal of Impact Engineering,2015,83:37 -46.

[20] Meyers M A. Shock wave and hHigh-strain-rate phenomena in materials[M]∥Johnson G R,Holmquist T J. A computational constitutive model for brittle materials subjected to large strains,high strain rates and high pressures. New York:Marcel Dekker Inc,1992:1075 -1081.

[21] Johnson G R,Holmquist T J. An improved computational constitutive model for brittle materials[C]∥AIP Conference Proceedings. New York,US:American Institute of Physics,1994:981 -984

[22] Quan X,Clegg R A,Cowler M S,et al. Numerical simulation of long rods impacting silicon carbide targets using JH-1 model[J]. International Journal of Impact Engineering,2006,33(1):634 -644.

[23] Lee J K. Analysis of multi-layered materials under high velocity impact using CTH[J]. DTIC Document,2008,24:198.

[24] Johnson G R,Cook W H. Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures [J]. Engineering Fracture Mechanics,1985,21(1):31 -48.

[25] Uth T,Deshpande V S. Unsteady penetration of a target by a liquid jet[J]. Proceedings of the National Academy of Sciences,2013,110(50):20028 -20033.

[26] Han C,Sun C T. A study of pre-stress effect on static and dynamic contact failure of brittle materials[J]. International Journal of Impact Engineering,2000,24(6):597 -611.

[27] LaSalvia J C. Advances in ceramic armor IX:ceramic engineering and science proceedings[C]∥Gassman A H,Paris V,Levin L,et al. Effect of prestressing on the ballistic performance of alumina ceramics:experiments and modeling. New York:John Wiley & Sons Inc,2013:31 -40.

Numerical Simulation on Interface Defeat of Ceramic Armor Impacted by Long-rod Projectile

TAN Meng-ting1,ZHANG Xian-feng1,HE Yong1,LIU Chuang1,YU Xi2,GUO Lei1

(1. Ministerial Key Laboratory of ZNDY,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China;2. Shandong Special Industry Group Co.,Ltd,Zibo 255201,Shandong,China)

Abstract:A numerical simulation model for ceramic target impacted by long-rod projectile(LRP)is established to investigate the influence of several factors on the interface defeat of ceramic armor by using finite element software AUTODYN. The reliabilities of parameters and algorithms of simulation method are verified. The main factors,such as LRP nose shape,cover plate and pre-stress of ceramics,are simulated in two-dimensional computational studies. The simulated results show that three nose-shapes of LRP have significant effects on interface defeat/ penetration transition velocity. The degree of damage on the ceramic can be decreased and the interface defeat/ penetration transition velocity can be improved by adding a cover plate and applying a pre-stress on ceramic.

Key words:ordnance science and technology;ceramic armor;interface defeat;numerical simulation

中图分类号:O385

文献标志码:A

文章编号:1000-1093(2016)04-0627-08

DOI:10. 3969/ j. issn. 1000-1093. 2016. 04. 008

收稿日期:2015-06-24

基金项目:中央组织部青年拔尖人才支持计划项目(2014年);爆炸科学与技术国家重点实验室开放基金项目(KFJJ15-07M)

作者简介:谈梦婷(1991—),女,博士研究生。E-mail:mengting_tan91@163. com;