三塔钢箱梁斜拉桥制造线形计算分析

2016-06-01冼尚钧

冼 尚 钧

(广州地铁集团有限公司,广东 广州 510330)

三塔钢箱梁斜拉桥制造线形计算分析

冼 尚 钧

(广州地铁集团有限公司,广东 广州 510330)

以港珠澳大桥之江海直达船航道桥为工程背景,采用Midas有限元软件,基于零初始位移法,计算了钢箱梁制造线形和安装线形,并和设计线形进行了比较,分析了制造误差对制造线形的影响,指出悬拼施工时应以安装线形进行线形控制。

三塔斜拉桥,钢箱梁,制造线形,安装线形,线形控制

0 引言

随着中国经济的发展,大跨度钢箱梁斜拉桥正在不断修建,而钢箱梁的施工多采用悬臂拼装方式进行,施工过程中桥梁结构体系不断发生变化,导致每个梁段的状态也随之变化[1]。施工过程中涉及到三种线形,分别为制造线形、安装线形和设计线形。这三种线形各不相同却有着内在的联系,施工人员极为容易混淆。

本文将结合工程实例,计算分析比较这三种线形的区别,本文中钢箱梁制造线形计算方法是在Midas施工模型正装计算结果的基础上,基于零初始位移法的原理,计算出钢箱梁拼装时梁段之间的夹角关系从而得到制造线形。

1 制造线形计算方法

制造线形[2,3]:主梁在制造过程中无应力状态下的线形,该线形由主梁无应力构型组成,钢箱梁在工厂胎架制造上的线形可认为就是钢箱梁的无应力线形,因为此时梁变形很小,基本处于无应力状态。

安装线形:主梁在悬臂拼装过程中各新安装梁段自由端连接而成的线形。对于悬臂拼装施工桥梁来说,由于各梁段不可能同时达到安装状态,因此其安装线形是一条虚拟曲线。施工过程累计位移的反值便是安装线形。

设计线形:是指桥梁施工完成后所需要达到的设计目标线形。

钢箱梁制造线形计算的核心目的是确定相邻梁段之间的无应力夹角关系并在制造过程中按照此夹角切割梁段截面。

下一梁段吊装时前一梁段会产生变形,为把N梁段的下一梁段的标高安装到既定位置,前后梁段间必产生a0和θdef的夹角,为此,在制造阶段时通过梁段顶底板长度的修正来抵消吊梁过程所产生的焊缝处夹角。

其中,a0为前一梁段在吊梁阶段发生的刚体位移转角;θdef为前一梁段在吊梁阶段发生的截面转角变形。其中a0和θdef的求法见式(1)和式(2)[4]。

(1)

(2)

2 实例分析

2.1 工程概况

港珠澳大桥三大通航孔桥之江海直达船航道桥,采用中央单索面三塔钢箱梁斜拉桥,跨径组合为110+129+258+258+129+110=994 m。钢箱梁全宽38.8 m,中心线处高度4.5 m,江海直达船航道桥采用高强低松弛平行钢丝外包双层PE护层的扭绞型成品拉索,空间扇形布置,全桥共7×2×3=42根斜拉索,桥塔为刚索塔。全桥结构体系采用六跨半漂浮体系,主梁与主塔间设置竖向球形钢支座加纵向阻尼装置、横向抗风支座,主梁与辅助墩、过渡墩间设置球形钢支座加纵向阻尼装置、横向抗风支座。江海直达船航道桥钢箱梁共划分为75个梁段,其中边跨整体吊装段总长143.36 m,重约3 477.2 t;标准节段梁段长15 m,采用对称悬臂施工,重约323.1 t;单节最重梁段为327.5 t;合龙段长8.6 m,重约179.0 t。

2.2 有限元模型建立

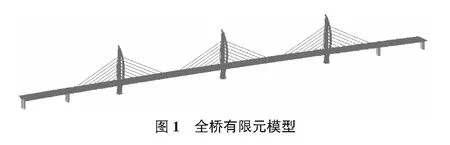

由Midas有限元软件所建立的三塔斜拉桥模型见图1。建模时,主梁、主塔、墩均采用三维梁单元;拉索采用桁架单元并用Ernst公式考虑了索的垂度效应。

2.3 大节段吊装梁段制造线形分析

采用Midas/Civil有限元程序进行施工过程正装分析计算,得出相应的施工过程累计位移。大节段整体吊装,其线形变化过程犹如满堂支架施工,故施工过程累计位移的反值便是其制造线形,由此可得各大节段的制造线形,如图2所示。

由图2可知,大节段整体吊装施工的梁段,其制造线形与安装线形统一,故大节段梁段间夹角可直接由梁段的安装线形计算。

2.4 悬拼梁段制造线形分析

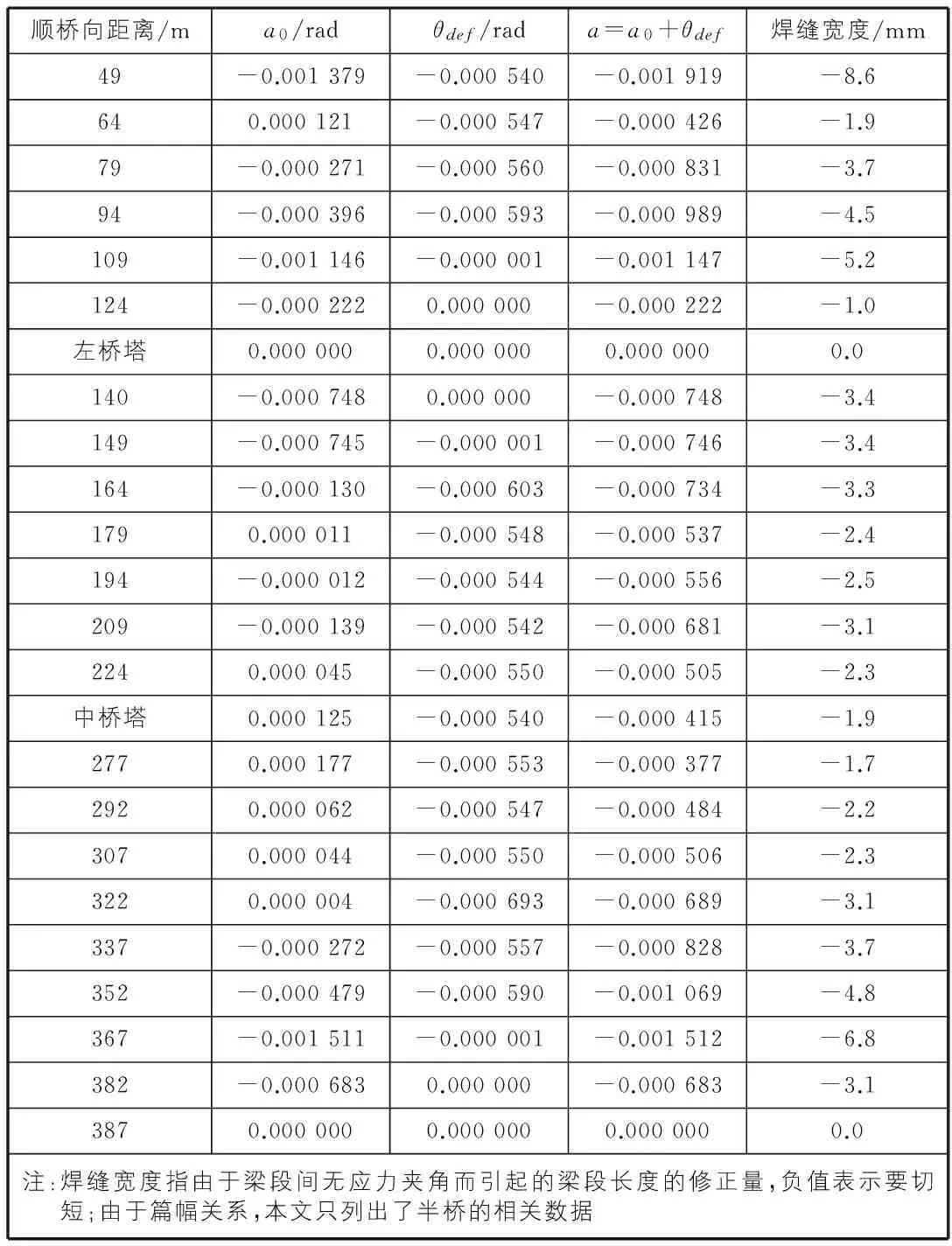

运用Midas的计算结果,根据式(1)和式(2),计算出悬拼梁段的无应力夹角,其具体结果见表1。

表1 各梁段无应力夹角及焊缝宽度表

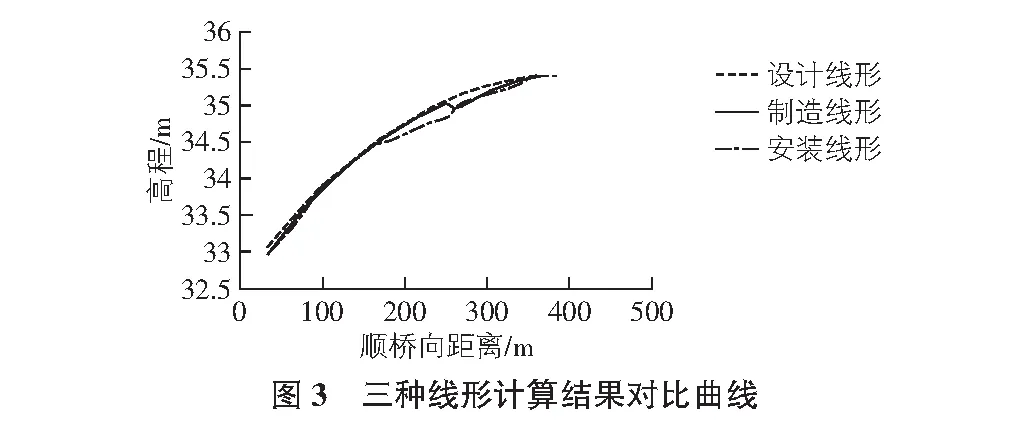

由表1可知,焊缝宽度最大值为8.6 mm,大多数梁段焊缝宽度为2 mm~3 mm。可见,大多数由于预制单元角度调整引起的顶底板长度调整是很小的。在胎架上把所有梁段匹配,按长线法制造时,其表现出的制造线形如图3所示。

由图3可知,三种线形间是有较大的差值,其中安装线形与设计线形最大差值为217 mm,制造线形与设计线形最大差值为159 mm。安装线形与制造线形间最大差值为169 mm。在梁段级别上显现的差别很小,但在其整体线形上却相差很大,故需要确保梁段的制造精度。

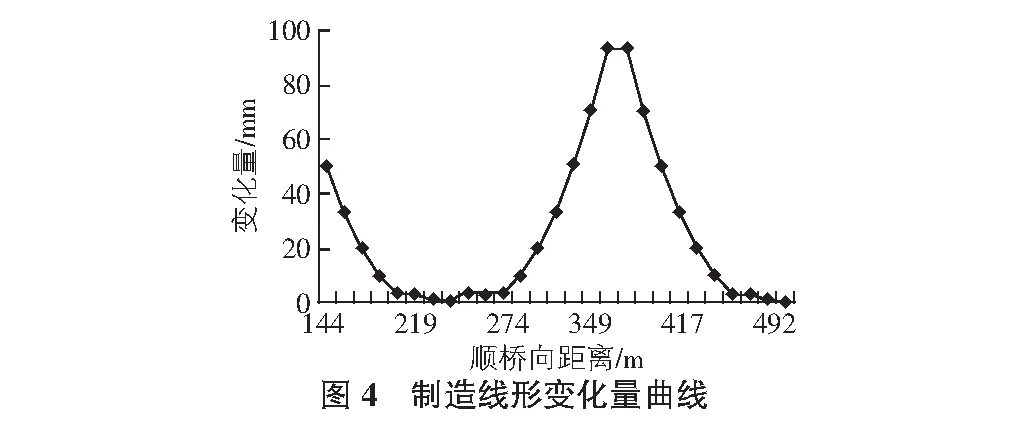

下面分析梁段制造精度对制造线形的影响,假如表1中每个梁段的焊缝宽度都增大了1 mm,其变化后的制造线形与变化前的制造线形的差值如图4所示。

由图4可知,制造线形变化量最大值为93 mm,这说明制造线形对于转角的误差是非常敏感的,在悬拼过程误差是累积的并急剧放大,这与文献[5]中的相关结论是一致的。制造过程中误差是不可避免的,单靠加强制造过程精度的控制来消除误差是不太切合实际且不可能实现的,这必然会导致制造线形与理论制造线形有较大的误差。为此,在悬拼过程,匹配梁时完全按照梁端切角来定位时需慎重,悬臂施工时应以安装线形来定位梁段的标高,以更好进行线形控制,确保最终达到设计成线。

3 结语

1)大节段吊装施工梁段的制造线形与安装线形是一致的,大节段梁段间夹角可直接由梁段的安装线形计算,进而确定每个梁段的制造尺寸。

2)制造线形梁段间无应力夹角所引起的梁段顶底板的修正量很少,但反映在制造线形上却与安装线形和设计线形有很大的区别。

3)梁段顶底板修正量微小的误差,所造成的制造线形的误差却是巨大的,故悬拼过程应用安装线形进行标高控制,制造线形随着逐段施工,新增节点达到安装线形。

[1] 陈太聪,苏 成.桥梁悬臂拼装施工中钢箱梁制造尺寸的确定[J].中国公路学报,2011(4):50-56.

[2] 李 乔,唐 亮.悬臂拼装桥梁制造与安装线形的确定[A].第十六届全国桥梁学术会议论文集(上册)[C].2004:297-302.

[3] 李 乔,卜一之,张清华,等.大跨度斜拉桥施工全过程几何控制概论与应用[M].成都:西南交通大学出版社,2009.

[4] 林桢楷.高低塔混合梁斜拉桥合理施工状态确定与施工控制[D].广州:华南理工大学硕士学位论文,2012.

[5] 梁 鹏,肖汝诚,徐 岳.超大跨度斜拉桥的安装构形与无应力构形[J].长安大学学报,2006(7):49-53.

Calculation analysis of fabrication geometryon steel box girder cable-stayed bridge with three pylon

Xian Shangjun

(Guangzhou Metro, Guangzhou 510330, China)

Based on Jianghai direct ship channel bridge of Hong Kong-Zhuhai-Macao Bridge, finite element software Midas was used to calculate the fabrication geometry and rib alignment base on zero-initial-displacement method, and compare with the design linetype, manufacturing error also analyzed the impact of the manufacturing line, come to a conclusion that use the rib alignment to control the alignment when cantilevered assembling.

cable-stayed bridge with three pylon, steel box girder, fabrication geometry, rib alignment, linear control

1009-6825(2016)12-0162-02

2016-02-16

冼尚钧(1987- ),男,硕士,助理工程师

U448.27

A