特高压变压器出线装置标准化试验体系对生产攻关的技术指导

2016-05-30高步林

高步林

【摘要】超特高压变压器出线装置的电气与机械性能直接影响到变压器的电气与机械性能,因此通过建立标准化的电气性能、机械性能与绝缘裕度试验体系对优化出线装置绝缘结构设计、完善其生产工艺具有重要指导作用。笔者以中国电科院建立的超、特高压出线装置试验体系为指引方向,结合自己的生产实践经验,总结了超特高压绝缘出线装置的标准化试验体系指导下的一系列生产攻关技术与诀窍。

【关键词】特高压变压器出线装置;标准化试验体系;绝缘材料生产攻关

一、引言

在变压器绝缘系统中,特高压绝缘出线装置在变压器的制造过程、型式试验、出厂试验及运行中,不同程度的承受着多种应力作用,比如:雷电和操作过电压的作用;工频试验工作电压作用;在绕组绝缘中要承受压紧力的挤压应力作用;在油路系统中受冷却油的冲刷作用;在干燥过程中受热胀力的作用。这些作用应力的存在决定了对成型件出线装置的性能要求。除多种应力作用外在日常生产实践中我们不难发现纸质绝缘件和油中杂质对绝缘性能影响很大,因此要求绝缘件的杂质和灰分要低,同时要求成型件表面要光洁平整、无毛刺以免在油中产生过高的静电电荷。所有这些要求在绝缘件日常的生产过程中我们固然可以通过一整套质量管理体系来控制,但最终还要靠一套准确的试验体系来来验证和保证。只有如此才能制定特高压出线装置的标准化文件,形成对1000kV特高压变压器/电抗器高压出线装置所制定的专用检验标准。也只在标准化的试验方法指导下才能制定完善的生产技术规范,严格设计与生产的的全程监控,确保全方位控制出线装置产品质量。

二、出线装置的试验体系的建立及对出线装置研发制造的方向指引

为推进超特高压出线装置国产化进程,确保超特高压出线装置在变压器系统中安全有效运行,中国电力科学院设计并规范了整套试验体系,试验体系包括:特高压出线装置电气绝缘试验、特高压出线装置机械性能试验、特高压出线装置绝缘裕度试验。中国电科院的三大试验项目的全部试验过程对出线装置的研发和生产具有重要指导意义。笔者总结中国电科院的三大试验项目对我们绝缘材料制造商的生产出线装置的研发与生产指导意义如下:

1、特高压出线装置电气绝缘试验

出线装置电气绝缘试验项目包括:绕组电阻测量、绝缘电阻计介质损耗测量、长时感应电压试验(ACLD)、线端操作冲击耐受试验、线端雷电冲击耐受试验、线端雷电截波冲击耐受试验、外施耐压试验、长时感应电压试验(ACLD绝缘试验后1100kV 5min)以及变压器油试验。这些试验项目要求绝缘出线装置一方面能够承受各种绝缘试验及长期运行的要求;另一方面要能承受变压器、电抗器的所有电气试验,而不出现绝缘击穿、局部放电。

出线装置电气绝缘试验对生产制造商的方向指引:因为出线装置绝缘水平高,和绕组、套管、升高座、油箱配合,电场分布较复杂,因此在出线装置的设计中根据变压器、电抗器的结构特点,建立多种出线装置及多种直径升高座计算模型,利用二维和三维电场计算软件详细计算试验工况下绝缘结构各油隙击穿场强、电极表面场强及纸板表面爬电场强。作为绝缘材料的生产企业,要重视出线装置球头部位,由于电极和绝缘为同轴布置,故此可采用二维轴对称场进行计算,可建立1/2球头部位模型。对于出线装置转弯部位,电极形状非对称布置,采用三维模型进行电场仿真计算。上部均压球部位电场计算考虑了套管电容芯子对电场计算的影响。

在中国电力科学院专家的直接指导下,2009年12月25日国产第一套1000kV出线装置随同BKD-240Mvar/1000kV并联电抗器样机一次性顺利通过全部绝缘试验考核项目。2010年6月4日,第二套国产出线装置运抵西安西变,在厂内进行装配预处理。出线装置的电气绝缘性能采用变压器或电抗器的试验项目间接对其电气绝缘进行考核并顺利通过。

2、特高压出线装置机械性能试验

对出线装置的机械性能试验,中国电力科学院主要通过振动试验来验证出线装置的机械特性和机械强度,从而保证出线装置在运输及长时运行期间机械性能的可靠性,并避免运输及长时运行期间出线装置出现变形和绝缘部件松动等情况的发生。

中国电科院所做的振动试验的严酷等级由三个参数共同确定,即:频率范围、振动幅值和耐久试验的持续时间。试验过程中在出线装置的关键部位共安装10个加速度传感器,将振动传感器分别安装在出线装置电极的内部、最外层隔板及出线装置的U型转弯处,每个传感器可检测X、Y、Z三个方向的振动加速度。振动平台可在 X、Y、Z三个坐标方向上振动,依次进行正弦频率扫描试验、宽带随机振动及冲击振动试验。振动测试结束后,观察谐振频率是否有变化;检查隔板振动前后是否有位移和扭动;外观是否有划痕。振动试验的固定方式如下图:

出线装置机械性能测试对绝缘生产制造商的方向指引:振动试验要求出线装置能够承受运输及长期运行中所产生的振动,均压球、均压管不产生机械变形;均压球、均压管外糊绝缘层不产生裂纹、缝隙;绝缘筒支撑件不倾斜、位移、脱落;绝缘筒不产生裂纹、缝隙、位移,粘接部位不开裂。对其结构而言,要求其结构简单、制造可行、通用性强,和进口特高压出线装置可互换,并最终形成标准化设计。

3、特高压出线装置绝缘裕度试验

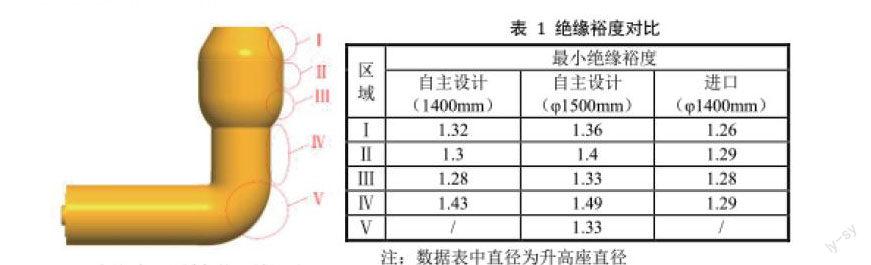

中国电科院出线装置绝缘裕度试验的目的是为确保出线装置在各种过电压及长期工作电压下的运行可靠性,所以在出线装置与其配套试验部件(含套管、均压球、油箱等)上施加操作、雷电冲击耐受电压、以及长时工频耐受电压的考核。具体试验项目内容包括:绝缘电阻、系统电容及介损测量、预局放试验、雷电冲击试验、操作冲击试验、长时工频耐压试验、绝缘试验前后油试验等。通过计算机校核,证明国内设计的均压球已具有足够的绝缘裕度,试验用均压球有足够的绝缘裕度,升高座变径部位,均压管的绝缘裕度有所降低,但幅度不大,与出线装置拐弯部位绝缘裕度相当。最小绝缘裕度为1.33。特高压出线装置关键部位区域划分及绝缘裕度对比图如下:

通过模拟电场计算,国内自主设计的1000kV出线装置具有足够的绝缘裕度,能满足特高压变压器、电抗器的要求,且绝缘裕度略大于进口产品的相应裕度。最小绝缘裕度位于均压球下端的圆弧处及出线这种转弯部位。

出线装置绝缘裕度试验给我们的生产实践指导:绝缘裕度试验旨验证在振动试验后以及考虑制造偏差等因素后,出线装置绝缘强度的设计裕度,尤其是均压管与均压球下端的圆弧及转变处的裕度是整个出线装置的绝缘裕度瓶颈,这为我们绝缘材料制造商完善出线装置结构设计及工艺质量控制方案夯定扎实的技术基础。

三、三大试验项目测试结果对特高压出线装置生产制造的攻关技术指导

1、模具设计技术攻关

模具结构的合理性不仅关系到特高压出线装置产品的电气性能与机械性能而且直接关系到均压球与均压管的绝缘裕度,所以在实际设计与制造过程中需要根据生产工艺、产品结构合理确定模具结构。在进行模具结构设计时,充分考虑到其滤水性、脱模性、产品变形和收缩性、模具耐用度等各方面性能。在材料选择上,模具采用具有重量轻,便于操作的铝合金材料制作。铝材具有较好的可塑性,便于制作形状复杂的模具;此外,铝材抗大气腐蚀性能好,氧气反应能使模具表面生成的氧化铝薄膜,保证了模具的寿命。

2、均压球与均压管的攻关技术

绝缘出线装置的均压球为曲面成型结构件,为此在实际生产过程中我们设计制造了专用金属模具,并使用材质均匀的铝板拉伸拼装焊接成型。焊接采用氩弧焊,焊接均匀、饱满、渗透,焊后X光探伤,满足产品性能要求。制作成型的均压管、均压球内外表面抛光,表面粗糙度Ra≤1.6μm,满足产品所需的电气性能。

3、湿法成型的技术攻关

出线装置绝缘层原材料采用100%未漂硫酸盐木浆,通过去离子水制造成型湿纸,湿纸通过X光成像检测后,制作出线装置绝缘产品。在湿法成型过程中除严格按工艺规程精心操作外,在生产过程中还重点关注模具清洁、产品成型精度和产品紧度,同时通过采用分段升温烘干工艺减少了产品变形机率,提高了产品的尺寸精度。

4、波纹板的研制攻关

波纹栅和均压球、均压管都是出线装置的重要组成部分,通过改变工艺方法调整相关工艺参数适当增加长纤维比例,生产出伸长率超过3%的专用高密度绝缘纸板,用去离子水将高密度绝缘纸板进行适度调湿,合理控制纸板的养生时间,确保纸板湿度的均匀性,通过缓慢定型、分齿制作确保波纹板达到技术要求。

5、卡托、托板及撑条的研制攻关

高密度绝缘纸板一般含水率在6%左右,干燥后收缩大,容易产生松动现象。为确保卡板及托板内在性能,采用含水率在2~4%的专用高密度绝缘纸板。

6、特殊的总装技术攻关

出线装置所有绝缘成型件制作完毕后均采用X光成像检验,合格后进入总装程序。出线装置为整体花盘式结构,在变压器运行过程对于油的冷却和材料的电气性能均得到了更大的提高,但在装配过程中提高了装配难度。花盘式结构要求对每一层绝缘层进行测量现配,同时需要计算好装配间隙,装配后要求结构紧凑,否则将无法进行绝缘层的套装装配,或者装配间隙过大无法进行结构支撑,不能满足出线装置的设计和使用要求。波纹栅的安装同样具有较高的难度,安装时应确保其八个装配孔中心所在平面与均压管垂直,且对称于垂直中心轴线的两两装配孔应在同一水平面上。

四、结语

1、出线装置项目的成功研制为1000kV出线装置国产化奠定了基础。标志着我国的变压器关键部件的自主创新能力又有了新的提高,为推进我国1000kV特高压线路建设和重大设备国产化提供了技术保证。研究成果在特高压交流出线装置的结构设计方面达到了国际先进水平。

2、中国电科院提出了特高压出线装置试验方法与试验体系,明确了出线装置的检验考核办法,这为我们出线装置制造企业在制造过程中形成关键的生产工艺文件,并最张形成包括特高压出线装置的设计、制造、检验等整套标准化文件奠定了基础。

3、中国电科院对出线装置试验体系的建立为绝缘出线装置成功研制我国首套具有自主知识产权的特高压出线装置,形成了我国特高压出线装置标准化设计方法、工艺文件及检验和试验规范,打破了国外产品在该领域的垄断提供了强有力的技术支持。

4、国内特高压出线装置项目取得的研究成果以及成功应用, 使进口特高压出线装置的价格大幅下降,由原来的300万元/套,降为现在的50~60万元/套,并大大缩减了供货周期,在“皖电东送”淮南至上海特高压交流输电示范工程中共支1.22亿元。

参考文献

[1]H.P莫瑟.V.达欣登等著.朱英浩,赵育文译.“变压器绝缘纸板”

[2]钟俊涛.“成型绝缘件在高压变压器中的应用”

[3]刘东升,张海蛟,赵丽杰,张俊杰,赵峰,张喜乐,李洪秀.“交流kV变压器出线装置国产化核心技术的研究”