纳米Sn-Ag钎料合金熔化温度及形成焓的研究

2016-05-30吴敏吕柏林

吴敏,吕柏林

(辽宁石油化工大学机械学院,辽宁抚顺114001)

纳米Sn-Ag钎料合金熔化温度及形成焓的研究

吴敏,吕柏林

(辽宁石油化工大学机械学院,辽宁抚顺114001)

摘要:考虑表面效应,基于Lindemann熔化准则,利用Miedema模型对Sn-Ag纳米钎料合金的熔化温度及形成焓进行计算.Sn-Ag纳米合金微粒的熔化温度及形成焓均依赖于尺寸和组元成分;对于Sn3.5Ag纳米钎料合金,当微粒尺寸大小为5nm时,其熔化温度下降约为7%;而合金形成焓随晶粒粒径的减小而增加,合金稳定性降低;对于Sn3.5Ag钎料合金,当粒径尺寸为0.1μm时,合金形成焓完全为正值,对Sn-Ag钎料合金组织形成存在产生很大影响.

关键词:电子封装; Sn-Ag;无铅钎料;纳米;熔化温度;形成焓

1 引言

随着微电子产品不断向小型化、便携化和高性能方向发展,电子封装技术的微焊点尺寸由毫米级缩小到几十微米的细观尺度范围,目前生产的最小钎料凸点尺寸可在15μm,同时可以预见,未来的焊点尺寸可能在几微米甚至更小,由此对电子封装可靠性影响也日益受到关注[1~3].在细观尺度下的钎料力学、电学、热学等性能参数均表现出试样尺寸依赖性,即这些本应为常数的参数却随试样尺寸变化而变化.细观尺度终极为纳米尺度,探讨钎料在纳米尺度下的性能行为可对细观尺度下微结构的钎料特性、加工工艺及服役可靠性的分析研究具有很强的关联和指导作用.

纳米晶体由于存在大的比表面积,同时表面原子由于配位数不足而具有大量悬空键,致使纳米晶体中原子活性增强,进而影响纳米晶体的结合能、熔化温度、形成焓、空位形成能、扩散激活能等性能,表现出与金属材料相异的物理、机械及化学性能[4].

关于无铅钎料的基本属性包括熔化温度、润湿性、焊接性能和力学性能等几个方面,其中熔化温度是钎料最基本的属性之一,适宜的熔化温度是决定无铅钎料推广应用的前提,而形成焓是标志合金组元间相互作用最基本的参量,是决定合金体系组织形成及其性能的根本因素.以上相关钎料性能研究皆在宏观层次,而在纳米尺度下合金钎料性能研究却鲜见报道.Sn-Ag系钎料合金以其熔融温度范围大,强度高,热疲劳性好等优点,成为无铅钎料研究的基础合金体系[5~7].鉴于此,本研究运用纳米材料热力学理论,对Sn-Ag纳米钎料合金的熔化温度及合金形成焓基本属性进行研究,研究结果可为金属材料特别是无铅钎料在电子产品的细观尺度、甚至纳米层次的材料设计及加工研究提供有意义的数据与信息.

2 模型

2.1熔化温度

2.1.1纳米金属晶体

Lindemann[8,9]准则含义为当原子的均方根位移σ超过原子间距离h一定比值时,晶体将熔化,它是一个经验性的理论,但已被证明对于研究物质的熔化行为是十分有效的,并被广泛地应用于研究晶体、非晶体以及有机物等各种物质的熔化过程.现在相关研究也表明,Lindemann熔化准则同样适用于纳米金属晶体的熔化过程.根据Lindemann熔化准则,

式中K为与晶体熔化时原子的临界振幅比(大小与晶体的结构有关,一般可取值为0.1).

对于纳米金属微粒,其原子总数为n,考虑表面效应,存在如下关系:

式中角标S和V分别表示纳米微粒的表面原子和微粒内部的原子,σ2(D)表示整个纳米晶体原子振动的均方位移平均值.

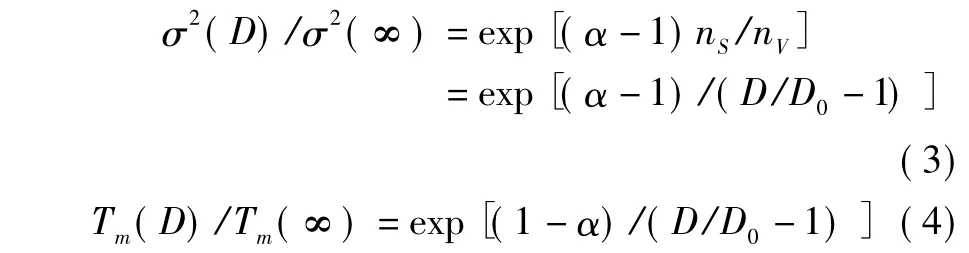

上式表明纳米微粒熔化温度Tm(D)与相应的块体材料熔化温度Tm(∞)及微粒尺寸D相关,其中,D0为纳米微粒中当所有原子都位于表面上时的临界直径.对于球形纳米微粒,D0=6h,h近似等于原子直径;α为与尺寸无关的材料常数,其含义为表面原子振幅与内部原子振幅之比,大小可由下式确定:

式中块体晶体振动熵Svib(∞)是块体晶体熔化熵Sm(∞)的振动部分,对于金属,有Svib(∞)≈Sm(∞),而熔化熵很容易从固体物理书籍查到数值; R是理想气体常数.

2.1.2纳米合金晶粒

研究表明[9],纳米材料原子间的相互作用随粒径的减小而迅速减弱,因此,由摩尔分数分别为xA和xB的A、B两种原子组成的纳米合金晶粒,可以采用线性加权法对纳米合金体系性质进行研究.将式(4)推广,可得纳米合金晶粒的熔化温度Tmb(D).

由式(6)可以看到,纳米合金晶粒的熔化温度依赖于微粒的尺寸和成分.

2.2形成焓

二元纳米合金晶粒形成焓包括体形成焓和表面形成焓两部分,应分别进行计算.

2.2.1体形成焓

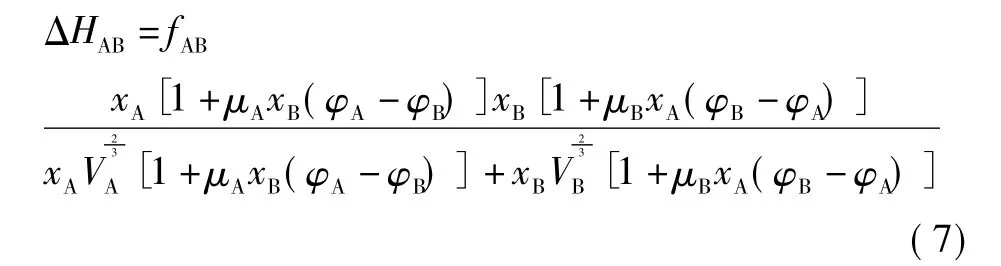

将Miedema合金形成焓模型[10]应用在二元纳米合金体系的体形成焓计算(此处Miedema模型只考虑化学因素,忽略结构因素和弹性因素对形成焓的贡献),表达式为:

其中,

式中,ΔHAB为生成焓,μ、p、q、R'、a均为经验常数,φ为组元的电负性,V为组元的原子体积,为组元原子胞边界上的电子密度.

2.2.2表面形成焓

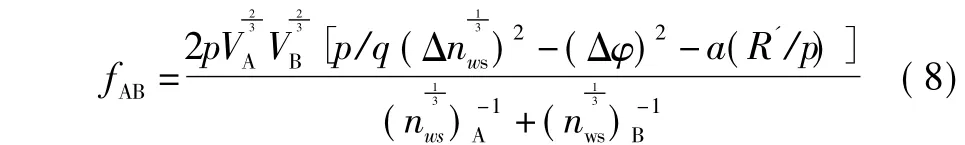

根据Hill[11,12]对于微小系统热力学的讨论,当纯组元金属晶体微粒呈球形时,直径为d,原子数目为n,r为原子半径,满足关系式8nr3= d3,则每摩尔球形晶粒表面形成焓ΔHsurf为:

式中,γ0为0 K时块体材料单位表面能,N0为阿伏加德罗常数.

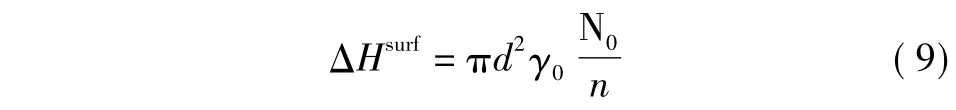

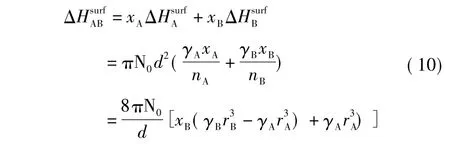

将此模型推广,若合金由A、B两种原子组成,同样可采用线性加权法对二元纳米合金摩尔表面形成焓进行计算,表达式为:

式中γA和γB分别为A、B元素的表面能,nA和nB分别为由纯A原子、纯B原子组成直径为d的二元纳米合金球形晶粒所需要的原子数.

3 结果与讨论

3.1熔化温度

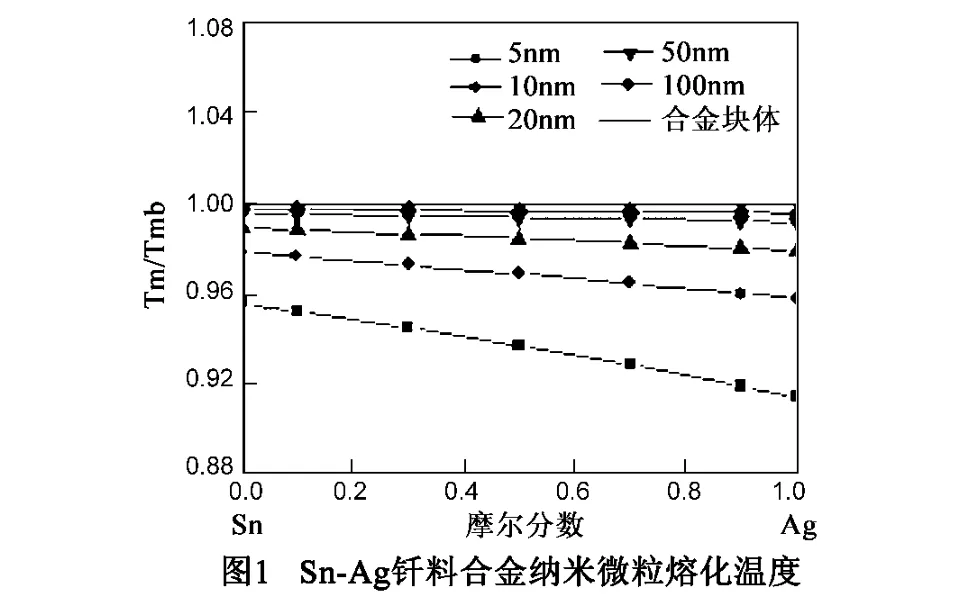

根据式(6)和式(10),可以对纳米钎料合金的熔化温度和形成焓进行计算,相应参数取值如表1所示,其中数值分别引自文献[10,13~15].

表1 模型计算参数

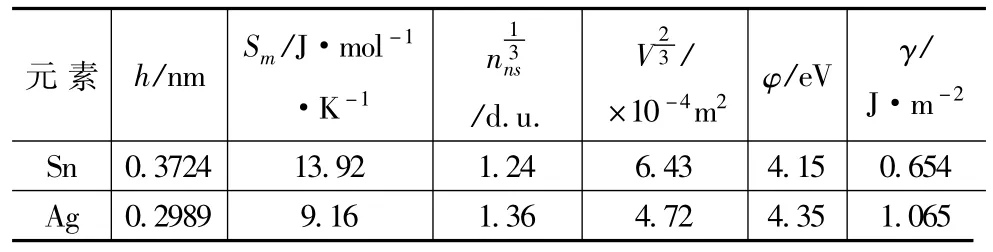

图1为Sn-Ag纳米钎料合金的熔化温度计算结果.在电子工业应用中,Sn-Ag系钎料一般是以Sn、Ag共晶合金为基础进行成分设计,因此选择成分点Ag为3.5wt%进行进一步分析如图2所示,其中实线为模型计算结果,符号为实测值[16],可以看到,模型预测结果与实测值相差不大,吻合很好,因此可以确定,基于Lindemann准则,通过采用线性加权法对Sn-Ag纳米钎料合金的熔化温度计算是可行的.

从图1可以看到,Sn-Ag纳米钎料合金微粒熔化温度不仅依赖于尺寸,同样依赖于微粒的成分.随着Sn含量增加,不同尺寸的纳米钎料合金微粒的熔化温度均成下降趋势,当Sn含量趋于0或1时,为单质纳米晶体,同样其熔化温度也比相应的块体下降,比较而言,Ag纳米晶体的熔化温度下降幅度更大.对于同一成分的Sn-Ag纳米钎料合金,其熔化温度随微粒尺寸的减小而下降,当微粒尺寸小于20nm时,其下降趋势更为明显,当微粒尺寸大小为5nm,其熔化温度下降约为7%,理论模型与实测值均是如此.而当微粒尺寸为1000nm,即属于细观尺度范畴时,其钎料合金微粒的熔化温度与宏观层次的钎料合金熔化温度相同,表明在钎料合金在细观尺度层次下,熔化温度与金属粒径尺寸关系不大.

对于纳米钎料合金微粒,其熔化过程同样包括两个部分,表面熔化和内部熔化,但对于一定成分的纳米钎料合金微粒,影响熔化温度发生变化的主要原因为表面熔化过程,这是因为,表面原子具有未完全配位的大量悬空键,使界面的过剩体积增大,能量升高,降低了熔体形核的能垒.当钎料合金属于宏观层次或细观尺度层次时,表面原子相对整个晶体原子总量来说只占很少的一部分,所以整个晶体的熔化温度几乎与晶体的尺寸无关.然而,对于尺寸小于100纳米的晶体,随表面原子所占比例的显著增加,例如尺寸20纳米的铜微粒,表面原子占总原子数10%,而当尺寸减小到10纳米时,表面原子数达20%[17].因此当微粒熔化时,由于表面增多,导致非均匀形核位置增多,从而熔化在较低温度下开始,熔点因此相对降低.

若Sn-Ag钎料合金的熔化温度显著下降,这对于其在电子工业中的应用有很大影响,其原因为,钎焊时靠近温度性能特别敏感的材料或电子元件的接头,若钎焊温度较高,这种材料或元件会变质,从而造成元器件的热损伤.因此,对于不同封装尺寸的Sn-Ag钎料合金,应根据成分与尺寸对钎料合金熔化温度影响情况,对电子封装工艺的生产工艺或生产设备进行相应的调整.

3.2形成焓

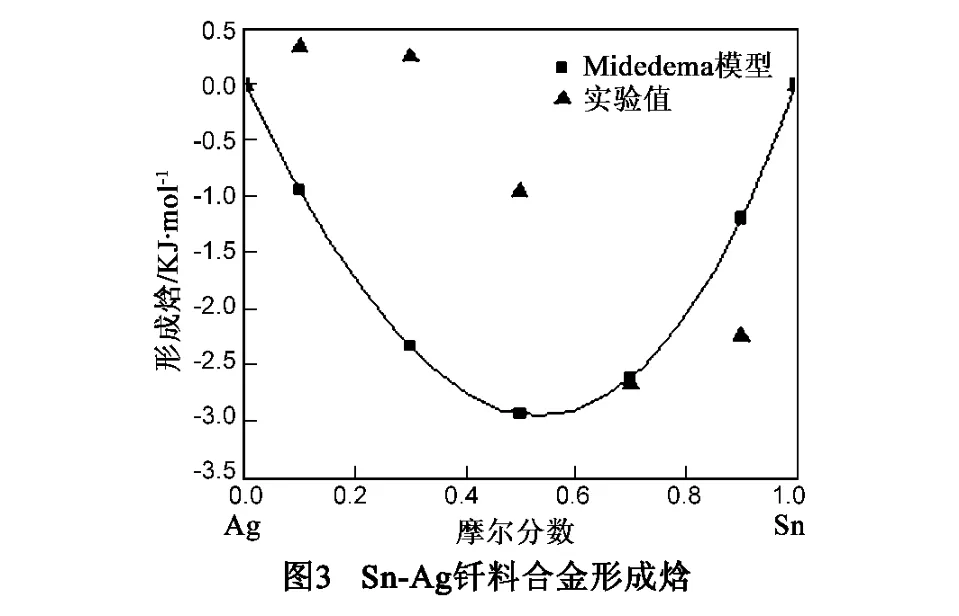

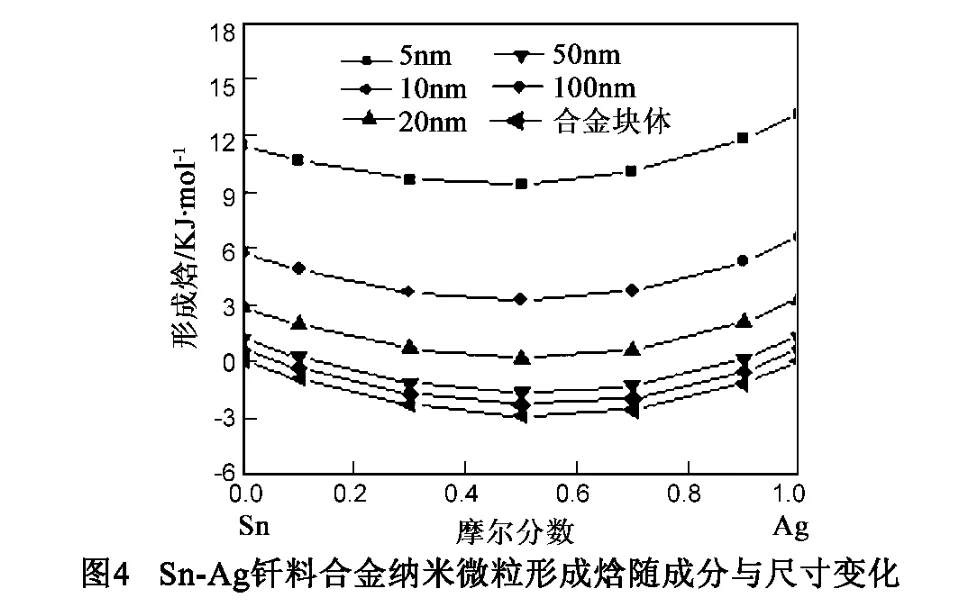

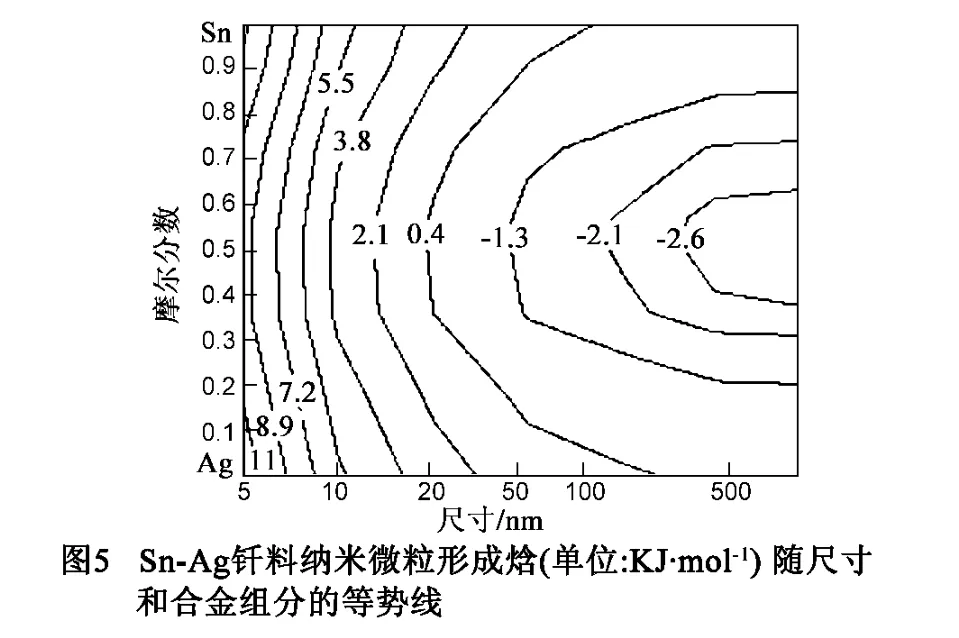

当钎料合金属于宏观层次或细观尺度范围层次时(即体形成焓),从图3可以看到,利用Miedema模型对Sn-Ag二元无铅钎料形成焓预测,其计算值与实验值[18]相差不大,幅度基本在3KJ·mol-1以内,尤其是当Sn含量的摩尔分数大于0.7时(为Sn-Ag钎料合金成分设计的范围内),计算值与实验值变化趋势是相一致.此外,通过Miedema模型、实测值[18]及相图[19]均可以看到,Sn-Ag二元合金组元之间相互结合的引力较大,有金属间化合物相存在趋势或存在相.图4表明当钎料属于纳米层次时,对于同一成分的Sn-Ag钎料合金来说,当晶粒粒径在100nm以上时,纳米合金形成焓的变化很小,接近体形成焓,表明当晶粒粒径达到100nm以上时表面原子占总原子数的比例很小,在计算时合金形成焓时几乎可以不需要考虑合金表面形成焓的影响;而当晶粒粒径小于100nm时,表面形成焓影响逐渐显露.随着晶粒粒径的减小,其形成焓逐渐增大,表现出明显的尺寸效应,且不同成分的纳米合金的形成焓变化趋势基本一致.图5显示Sn-Ag钎料合金纳米颗粒形成焓的等势线随颗粒尺寸和合金组分的分布图.结合图4和图5可以清楚看到,随着晶粒粒径的减小,最小形成焓值逐渐变大,说明形成金属化合物的倾向逐渐降低,即合金的稳定性逐渐下降,尤其是晶粒粒径在20nm以下时,最小形成焓变为正值,表明晶粒的尺寸会完全影响到合金结构的稳定性.

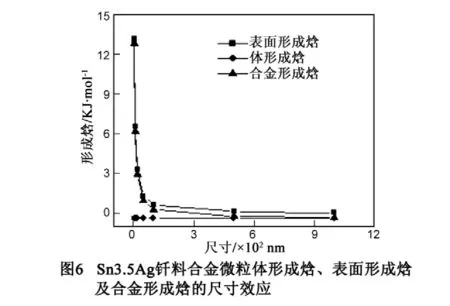

当Ag为3.5wt%时,体形成焓、表面形成焓及合金形成焓随粒径尺寸变化如图6所示.可以看到,在细观尺度范围内,表面形成焓已经影响Sn-Ag钎料合金体系总形成焓,随着粒径尺寸逐渐减小,合金形成焓的尺寸效应作用就更加突出,如当粒径尺寸为1μm时,表面形成焓占合金形成焓绝对值的22.7%,如当粒径尺寸为0.1μm时,表面形成焓占合金形成焓绝对值的215.8%,此时表现为合金形成焓完全为正值,根据块体合金材料相图[19],在室温下Sn-Ag钎料合金体系原本存在的Ag3Sn、Ag5Sn等中间化合物及Ag、Sn间的固溶体结构相的形成存在将受到很大影响.形成焓是标志合金组元间相互作用最基本的参量,是决定合金体系组织形成及其性能的根本因素,可以预见,当Sn-Ag钎料合金体系在进入细观尺度范围,尤其是纳米尺度范围,钎料合金性能将与块体合金发生显著变化,从而Sn-Ag系无铅钎料在电子产品的细观尺度、甚至纳米层次的材料设计及加工将发生很大变化.

4 结论

(1)Sn-Ag纳米合金微粒熔化温度依赖于尺寸和组元成分,合金熔化温度随微粒尺寸减小逐渐降低,对于Sn3.5Ag纳米钎料合金,当微粒尺寸大小为5nm,其熔化温度下降约为7%.

(2)Sn-Ag纳米合金形成焓可以分为体形成焓和表面形成焓两部分,随微粒尺寸和组元成分而变化,当晶粒粒径在100 nm以上时,表面形成焓的变化很小,当晶粒粒径小于100 nm时,随着晶粒粒径的减小,其表面形成焓逐渐增大,合金最小形成焓值逐渐变大,合金的稳定性逐渐下降.

(3)对于Sn3.5Ag钎料合金,在细观尺度范围内,表面形成焓已经影响Sn-Ag钎料合金体系总形成焓,当粒径尺寸为1μm时,表面形成焓占合金形成焓绝对值的22.7%,而当粒径尺寸为0.1μm时,表面形成焓占合金形成焓绝对值的215.8%,合金形成焓完全为正值,Sn-Ag钎料合金结构相的形成存在将受到很大影响.

参考文献

[1]孙凤莲,朱艳.微焊点的几何尺寸效应[J].哈尔滨理工大学学报,2012,17(2):100 -104.Sun Feng-lian,Zhu Yan.Geometrical size effects on the performance of micro-joint[J].Journal of Harbin University of Science and Technology,2012,17(2):100 -104.(in Chinese)

[2]尹立孟,张新平.电迁移致无铅钎料微互连焊点的脆性蠕变断裂行为[J].电子学报,2009,37(2):253 -257.Yin Li-meng,Zhang Xin-ping.Electromigration induced brittle creep fracture behavior of lead-free solder micro-interconnections[J].Acta Electronica Sinica,2009,37(2): 253 -257.(in Chinese)

[3]刘芳,孟光,等.板级跌落碰撞下无铅焊点的可靠性研究[J].电子学报,2007,35(11):2083 -2086.Liu Fang,Meng Guang,et al.Researches of lead-free solder joint reliability under board-level drop impact[J].Acta Electronica Sinica,2007,35(11):2083 -2086.(in Chinese)

[4]Andrievski R A.Review of thermal stability of nanomaterials[J].Journal of Material Science,2014,49(4): 1449 - 1460.

[5]Anderson I E.Development of Sn-Ag-Cu and Sn-Ag-Cu-X alloys for Pb-free electronic solder applications[A].Lead-Free Electronic Solders[C].US: Springer,2007.55 -76.

[6]Hidaka N,Watanabe H,Yoshiba M.Creep behavior of lead-free Sn-Ag-Cu + Ni-Ge solder alloys[J].Journal of Electronic Materials,2009,38(5): 670 -677.

[7]Zeng Zhi,Li Xun-bo,Li Miao,et al.Analysis of power consumption on laser solder joints of electric connector[J].Chinese Journal of Electronics,2014,23(4):666 -668.

[8]Dash J G.History of the search for continuous melting[J].Rev Mod Phys,1999,71(5): 1737 -1743.

[9]吕云宾.纳米晶体合金形成能力相变及晶粒生长的尺寸效应[D].长沙:湖南师范大学,2001.77 -80.Lv Yun-bin.The Size-Effect on Alloying Ability,Phase-Transition and Grain Growth of Nanocrystal[D].Changsha: Hunan Normal University,2001.77 -80.(in Chinese)

[10]张邦维,胡望宇,舒小林.嵌入原子方法理论及其在材料科学中的应用-原子尺度材料设计理论[M].长沙:湖南大学出版社,2003.1 -10.Zhang Bang-wei,Hu Wang-yu,Shu Xiao-lin.Theory of Embedded Atom Method and Its Application to Materials Science-Atomic Scale Materials Design Theory[M].Changsha: Hunan University Press,2003.1 - 10.(in Chinese)

[11]齐卫宏.金属纳米微粒热力学性能的尺寸效应和形状效应研究[D].长沙:中南大学,2004.47 -51.Qi Wei-hong.Study on Size Effects and Shape Effects of Thermodynamic Properties Of Metallic Nano Particles[D].Changsha:Central South University,2004.47 -51.(in Chinese)

[12]谢斌,等.纳米钛合金成分聚集的改进Miedema模型[J].稀有金属材料与工程,2010,39(7):1175 -1179.Xie Bin,et al.Modified miedema model for component segregation of nano Ti binary alloys[J].Rare Metal Materials and Engineering,2010,39(7):1175 -1179.(in Chinese)

[13]张帅.金属纳米晶体熔化的尺寸效应[D].长春:吉林大学,2002.26 -31.Zhang shuai.Size-Dependent Melting Point of Metallic Nanocrystals[D].Changchun: Jilin University,2002.26 - 31.(in Chinese)

[14]萧功伟.纯金属升华熵与熔化熵关系的新表示法及其与实验数据的比较[J].科学通报,1983,28(19):1169 -1169.Xiao Gong-wei.A new approach of the relationship between the sublimation entropy and the melting entropy in a pure metal,together with the comparison with experiments[J].Chinese Science Bulletin,1983,28(19):1169 -1169.(in Chinese)

[15]Nanda K K,Sahu S N,Behera S N.Liquid-drop model for the size-dependent melting of low-dimensional systems[J].Physical Review A,2002,66(013208):1 -8.

[16]Jiang H J,Moon Kyoung-sik,Hua F,et al.Synthesis and thermal and wetting properties of tin/silver alloy nanoparticles for low melting point lead-free solders[J].Chem Mater,2007,19(18):4482 -4485.

[17]Qi W H,Wang M P,Liu Q H.Shape factor of non-spherical nanoparticles[J].Journal of Materials Science,2005,40(5): 2737 -2739.

[18]梁英数,车荫昌.无机物热力学数据手册[M].沈阳:东北大学出版社,1994.487.Liang Ying-shu,Che Yin-chang.Handbook of Thermodynamics Data for Inorganic Materials[M].Shenyang: Northeastern University Press,1994.487.(in Chinese)

[19]长崎诚三[日],平林真[日],著.刘安生,译.二元合金状态图集[M].北京:冶金工业出版社,2004.19.

吴敏男,1971年6月出生,辽宁兴城人,讲师.1995年、2004年和2013年分别在沈阳工业大学、昆明理工大学和沈阳工业大学获工学学士、工学硕士和工学博士学位.现为辽宁石油化工大学教师,主要研究方向为电子钎料设计及熔体热力学计算.

E-mail: wumin-1@sina.com

吕柏林男,1969年7月出生,吉林镇赉人,副教授.1992年、2007年和2012年分别在哈尔滨工业大学、辽宁石油化工大学和大连理工大学获工学学士、工学硕士和工学博士学位.现主要从事计算材料方面的研究工作.

An Investigation on the Melting Temperature and the Formation Enthalpy of Nanocrystallines Sn-AgSolder Alloy

WU Min,LÜ Bai-lin

(School of Mechanical Engineering,Liaoning Shihua University,Fushun,Liaoning 114001,China)

Abstract:Considering the surface effect,the melting temperature and the formation enthalpy of Sn-Ag nanoscale solder alloy were calculated by Miedema model using Lindemann melting criterion.The results show that the melting temperature and the formation enthalpy of Sn-Ag nanoscale solder alloy are dependent on the grain size and component composition.When the particle size is 5nm,the melting temperature decreased by about 7%for Sn3.5Ag nanoscale solder alloy; while the formation enthalpy of the alloy increases with the decrease of particle size,and the alloy stability decreases accordingly.Meanwhile,the formation enthalpy of the Sn3.5Ag solder alloy is completely positive when the grain size is 0.1μm,which can create significant influence on the microstructure formation of the Sn-Ag solder alloy.

Key words:electronic packaging; Sn-Ag; lead free solder; nanoscale; melting temperature; formation enthalpy

作者简介

基金项目:辽宁省教育厅科学研究计划(No.2008382);辽宁石油化工大学科学基金(No.xjj2013-005)

收稿日期:2014-06-03;修回日期: 2014-12-31;责任编辑:孙瑶

DOI:电子学报URL:http: / /www.ejournal.org.cn10.3969/j.issn.0372-2112.2016.01.033

中图分类号:TG42

文献标识码:A

文章编号:0372-2112(2016)01-0222-05