浅析水电站水轮机座环工地现场精加工工艺

2016-05-23何海军

何海军

摘 要:文章详述了水电站水轮机座环的施工过程,包括上、下部平台的搭建、安装与各部分部件的就位、焊接与安装。对施工过程与施工工艺进行了详细的介绍与说明。

关键词:机座环;焊接;安装;施工

1 施工概况

长河坝水电站位于四川省甘孜藏族自治州康定县境内,为大渡河干流水电梯级开发的第10级电站,工程区地处大渡河上游金汤河口以下约4km-7km河段上,坝址上距丹巴县城82km,下距泸定县城49km。电站装机4台,单机容量650MW,总装机容量2600MW。电站水轮机为立式混流式机组,水轮机型号为HLA974-LJ-670,额定水头为200米,额定转速为142.9r/min。

本座环工地精加工施工方案仅针对水电站1#、2#机组机坑内现场精加工座环,加工设备使用C77110,由座环安装单位进行现场加工。机组座环部件包括上下环板、固定导叶、上下过渡板、上下法兰板、基础法兰和锥段等等,为了运输方便,厂家将座环和基础环均分为四瓣,在现场安装间组装焊接完成后,整体吊入机坑。

座环总重343.53T,基础环重25.72T。组装后最小内径6305mm,最大外径11424mm。高3843mm,其结构和主要尺寸见下图1:

2 施工准则

GB/8564-2003规范;

DL/T5113-2012规范;

ASME规范;

座环加工装配图(厂家提供);

基础环装配图(厂家提供);

长河坝座环工地装焊工艺守则(厂家提供)。

3 前期准备

设计、厂家、监理、业主四方在安装之前针对安装过程中的相关技术与质量要求及安全问题注意事项进行详细的交底,对出现的相关问题进行解决。项目内部详细讲解各工艺要求及质量控制程序。所有参加装配、加工的施工人员必须提前对设计图纸、工艺要求以及机床使用说明手册进行熟悉。

依据设计图纸检查座环X、Y方向管口中心线标识正确与否,对座环的几何尺寸进行测量与记录,检查座环焊缝坡口是否合格,对座环的其他部分进行检查,核对图纸是否有缺陷,并进行记录。如有问题则按程序解决。

根据安装位置找到机坑里衬与尾水锥管位置,安装单位此附近搭建安全平台,用于调整和安装设备。同时在上支臂就位后在其下部附近设置工作平台。

3.1 下部平台的搭设

下平台搭建距离下基座安装设备平面1000mm(见图4),用160×6.3×6.5mm槽钢焊接锥管内壁至牢固,槽钢焊接方向呈8等分放射状,加强筋使用60×10mm角钢搭焊得到,所有焊角均大于或等于10mm,上面铺设薄钢板,厚度为5mm,有厚花纹。

准备吊装工具,为保护加工表面,在吊工件过程中需加垫紫铜皮。将装配现场做清洁处理,将工具准备就绪,清理场地,留出充足的空间与运输道路。

3.2 上部平台的搭设

上平台的形状为半封闭的环形,宽2000mm,用60×10角钢焊接锥管内壁牢固,焊角均大于或等于10mm,用薄钢板在上面铺设,使用角钢作为斜拉筋支撑平台。

4 施工方案

4.1 设备安装前准备

座环焊接和浇注完毕,确定设备安装基准。

设备安装中心以座环下环板内圆为基准,座环安装单位清楚的将设备安装的水平基准和座环加工的平面基准标示在座环的固定导叶出水边处,以此测量座环加工平面高程,同时确定平面加工余量。

在后序安装完毕与座环加工开始之间的这段时间内对中心与水平基准点进行复查,全面测量并记录座环。对工件的形状和位置进行检查,确定是否有变化,检查座环加工面是否有负区,如有问题,与技术人员沟通确定解决方案,修补合格后进行下一步流程。

4.2 安装设备

4.2.1 基座位置确定。根据设备安装的基座位置并参考工件的标记位置,用水准仪在图纸中划出上下各8个基座高度位置,8处基座的误差小于或等于2mm,并处于同一平面内。使用卷尺重新确定上下8处基座等分来进行检查,圆周等分角度误差不大于0.5度。根据上下基座划线位置,检查座环专机安装高程是否为H=9018mm,检查基准是座环导水机构中心线。

4.2.2 基座焊接。在尾水锥管内壁已确定的设备位置上点焊8个下基座,检查基座是否在同一平面,焊接后检查焊缝质量以及基座是否存在变形现象。对下基座焊缝进行清洁处理后按照装焊要求,与8个上基座分别焊接并进行检查,检查通过后开始安装后续设备。在安装厂房内将下支撑臂与下平台装配,吊入机坑安装下平台各部件,检查并调整下平台平面水平。

4.2.3 下平台安装。将8个下支撑臂与下平台清理后在安装厂房内先装配,再吊入机坑安装。

在机坑内安装下平台各部件,将下平台分别用可调垫铁和固定螺钉固定在各基座支点上,以下平台平面作为基准,调整各支点上的调整垫铁,用平尺和水平仪8点等分检查,并调整下平台平面水平,水平度按0.02mm/m,暂不紧固。

安装下立柱支座,暂不把紧。在下立柱支座上装配找正台架,见图4。

4.2.4 止漏环预就位。将止漏环与托快点焊接牢固,焊接结束后,为防止对后续加工产生影响,应将止漏环内圆处运输支撑工具拆除。在立柱支座内装配下空心轴,装配体的安装位置为下支撑平台定位止口处,将旋转立柱部件吊装到机坑内并与下支座上的空心轴装配把合,上部暂时悬空,将横梁滑座放至下部。

4.2.5 横梁各部件安装。在立柱上吊装横梁平衡装置,安装时在下平台周围设置支点,放置横梁组件在立柱下部,通过垫片找平来固定旋转立柱。

4.2.6 旋转立柱与主传动装置的安装。根据设备使用说明书检测并调整立柱回转精度:手动回转立柱的同时保证立柱下支点不动,调整并检测圆跳动,检查立柱手动是否能够轻松回转。合格后紧固主传动以定位。

4.2.7 横梁上其余部件的安装。依次吊装将梁与横梁体联结起来,调整刀架横梁水平并清洗,确定油管畅通后安装横梁与刀架。分别在横梁滑座与刀架滑座上安装升降走台与活动走台,将二者联接并调整至伸缩自如。

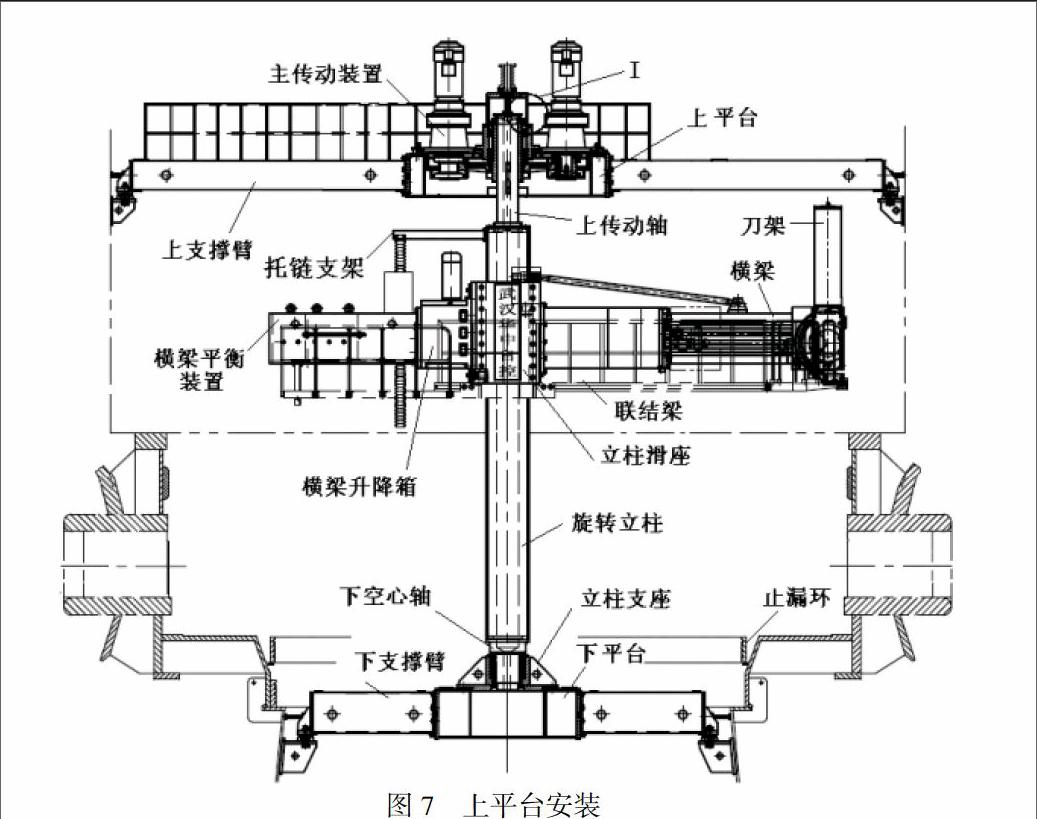

4.2.8 上平台的安装。(1)将8个上支撑臂与上平台清理后进行装配组合(在安装厂房内先装配),把紧螺钉。(2)安装上平台各部件。上平台和支臂安装时,设有护栏的支臂进口位置应设在机坑进入门上方附近,以方便设备检修及安装。(3)将上平台分别可调垫铁和固定螺钉固定在各基座支点上。(4)用吊钢丝线的方法检查并调整旋转立柱的垂直度,然后根据旋转立柱的上传动轴的位置,粗调整上平台中心位置,并测量与上平台内孔距离和调整上平台,使对点偏差应不大于0.50mm。(5)以上平台平面作为基准,调整各支点上的调整垫铁,用平尺和水平仪按8等分多方位检查,并调整上平台平面水平,水平度按0.02mm/m,暂不用紧固。(6)反复交替调整同心度、水平度,直至上平台水平度和同心度均合格为止。(7)将上平台紧固并顶紧固定螺钉,复查平台水平度和同心度应合格。(8)机电配合安装拖链支架,吊装主传动箱,然后紧固滑座锁紧螺母,拆卸横梁千斤顶或木方等支撑物。

4.2.9 旋转立柱与主传动装置的安装。(1)主传动装置在安装前,先将各部件在安装间清理、装配好,以备整体吊装。(2)装设备顶部主传动装置,调整顶紧螺钉,使中间旋转立柱置铅直状态,检查并调整旋转立柱的垂直度,全长应不大于0.10mm,然后紧固立柱与下空心轴面联结螺钉,使其定位。(3)按设备使用说明书要求对立柱回转精度进行检测和调整:即在立柱下支点不动的前提下手动回转立柱,调整立柱上回转支点,打表检测圆跳动,此时立柱手动应回转轻松自如,合格后,压紧压板,紧固主传动以定位。(4)安装主传动装置其余部件。

4.2.10 横梁上其余部件的安装。在立柱中间段依次吊装下列部件:横梁与刀架部件;刀架进给箱;横梁走台等部件。(1)安装横梁。安装前,清洗横梁导轨面、压板面、丝杆等,同时在横梁导轨面、丝杆、立柱导轨面涂上一薄层二硫化钼,然后先吊装联结梁,再吊装横梁体。(2)安装横梁后,装横梁上的拉杆机构,并利用拉杆调整刀架横梁水平。(3)清洗刀架,将二硫化钼涂于丝杆上,将刀架装在横梁导轨上。(4)安装横梁与刀架集中润滑站,检查每根油管是否畅通。(5)安装横梁平衡装置重物,配置横梁平衡。(6)安装升降走台于横梁滑座上,用螺钉固定。将活动走台安装于刀架滑座上,联结活动走台与固定走台,并调整使之伸缩自如。安装完成后见图6。

4.2.11 机床电气的安装与布置。机床电柜分主控制柜与副电柜两个部分安装布置,横梁走台上安装设有手持盒的操纵箱,主传动箱顶部的旋转电路装置同样配装手持盒,负责总电源输入与信号传输。

4.2.12 旋转立柱及各项精度的调整检查。将主传动系统低速运转,保证座环内圆加工余量足够的情况下检查旋转立柱精度。对横梁及刀架精度进行检查与调整,保证机床安装精度。

4.3 设备安装检查

对座环平面和内圆各加工余量进行检查,检查机床的切削性能和加工精度。如有缺陷立即联系施工人员,解决问题。设备开动前清理干净工具和杂物,在机床厂家的指导下对首台设备进行安装与设备调试,并按说明书完成后续工作。

4.4 座环加工

4.4.1 粗车。(1)刀架成垂直状态,粗车安装底环平面,留3mm加工余量;(2)粗车安装顶盖平面,留3mm加工余量;(3)其余平面和圆粗车,单边留3mm余量;(40确认各加工面余量情况,如有不足需提前补焊;(5)横梁下降至座环与底环安装面上方时,利用刀架轴向走刀进给加工。按图纸Z1a002408,放大图I对止漏环安装前平面和圆尺寸精车,满足装配前要求。

4.4.2 止漏环安装。(1)卸止漏环。移动机床设备到立柱上方,磨开止漏环与托块焊缝、割除8个托块,此时用螺旋千斤顶支撑或手拉葫芦吊扶;(2)清理基础环装止漏环前各面及圆,以便装配止漏环;(3)装配止漏环前,检查止漏环外圆精加工尺寸,并根据外圆变形情况,利用固定止漏环的斜面上支撑块,用千斤顶支顶止漏环,使其安装到位;(4)按图纸要求装焊止漏环;(5)清理、打磨焊缝表面,按图纸要求对焊缝表面部位进行PT探伤。

4.4.3 精度复查。(1)底环安装平面半精车留1mm余量;(2)对底环安装平面的平面度和表面粗糙度进行检测;(3)复查机床精度,如有偏差对设备进行调整精度。

4.4.4 半精车、精车。(1)底环安装平面精车满足图纸Z1a001613要求;(2)刀架旋转90°,调整成水平状态,检查刀架精度,满足机床精度要求;(3)顶盖安装面半精、精车满足图纸要求(注意:精车顶盖安装面前,需确认顶盖、底环、导叶相关检查记录数据,如尺寸合格,则可按图纸要求加工,并尽量按上差加工)。(4)其余平面半精、精车;(5)精车止漏环内圆和平面等部位满足图纸Z1a002408要求;(6)内圆、圆角等各部位半精、精车满足图纸要求。

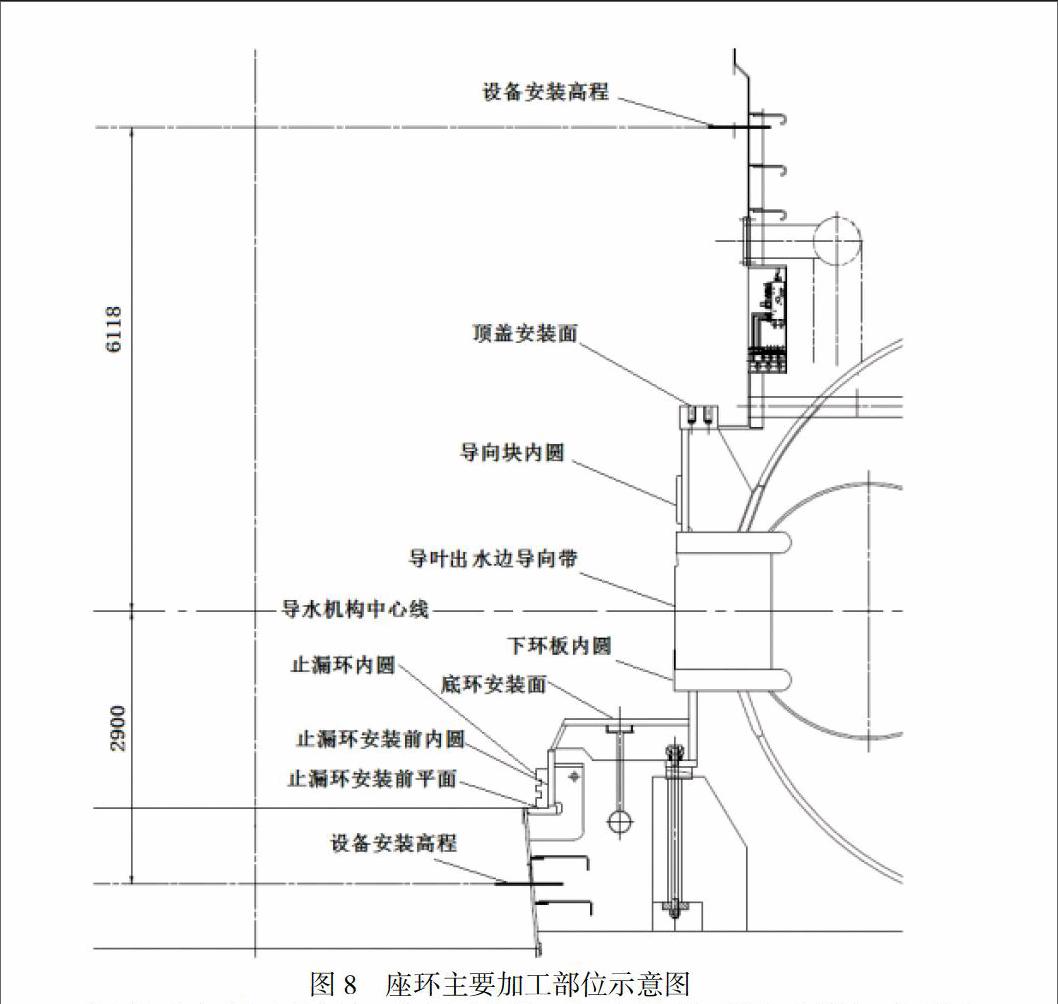

4.4.5 检查和修车。(1)打表检查顶盖安装面内圆Ф9040尺寸,如因安装、焊接超差,则按图纸公差修车高点变形(如超差过大,无法满足图纸要求,在技术人员指导下进行);(2)打表检查上环板内圆Ф8978.6尺寸,如因安装、焊接超差,则按图纸公差修车高点变形;(3)修车图纸Z1a002408放大图中I,R10圆角,局部无法加工到部位则由手工打磨至图纸要求,座环主要部件加工示意图见图7。

粗车后安装止漏环,复查精度,复查结果无误后进行半精车与精车,按照图纸检查和修车。

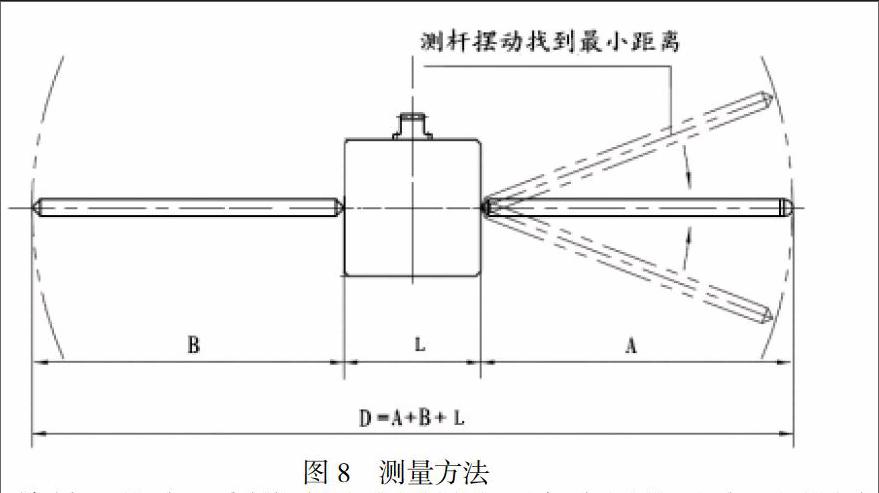

4.5 检查要求

(1)座环各内圆尺寸的测量以旋转立柱中心刻线为基准,倒尺测量,要求至少测量8点,对点计算后,记录详细结果,测量方法见图8;(2)采用铟钢尺和数字经纬仪检查座环与顶盖、底环接触平面的平面度,满足图纸要求;(3)装止漏环前测量各内圆尺寸,检查装配前尺寸情况,并作好记录,如工件变形尺寸超差应与技术人员协商,确定是否应修车;(4)检查各加工面表面粗糙度应满足图纸要求;(5)座环上法兰面靠平尺,用内径尺测量两平面的高度差,检查加工面高度尺寸合格;(6)对所有加工部位进行联合检查和测量,最终通过验收(注:L值以机床设备手册提供的数据为准,测量前实测L值确认)。

以旋转立柱中心刻线为基准测量座环各内圆的尺寸,测量点数不少于8点,计算并记录详细结果;联合检查和测量所有加工部位,最终通过验收。

4.6 收尾工作

将工件上的加工毛刺、飞边、搭焊、工件补焊处以及止漏环焊缝等处打磨清理干净;将各加工面与非加工面的光滑过渡打磨出来,依据图纸要求对导轨面和导向面进行抛修;对缺漏处补焊磨平,全面清洁设备并按先装后拆的顺序进行拆除。若长时间不使用,应将拆除的设备装箱并作好防锈措施。

5 安全文明施工

对全体员工进行安全教育与培训,并定期考核,不定期抽查,旨在提高人员安全意识,保证安全,尽可能杜绝安全隐患。对所有施工人员,禁止无证上岗,每组设置安全员,对组内安全事宜负责。高空作业时做好相关防护措施,加工座环的过程中,无关人员离场。如有人员需要进场,加工设备必须停止。