多功能微型吸收器在脱硫中的应用

2016-05-07高志斗,张彤,刘勇

多功能微型吸收器在脱硫中的应用

高志斗 张 彤 刘 勇

(江苏铭朗环境科技有限公司

江苏连云港222000)

多功能微型吸收器技术是江苏铭朗环境科技有限公司(以下简称铭朗公司)独立研发的一种新型专利技术,依据两相之间的物理与化学过程机理,适用于两相或三相之间任何物理或化学过程的传质、洗涤、降温。该技术通过小试、中试和工业化试验成功后,近年来在多家企业的脱硫中进行实际应用,均达到预期效果,给企业带来巨大的经济效益。

1 技术背景

在目前的化工生产中,气液两相或气液固三相之间的传质、传热、洗涤、物理吸收大多是利用各式各样的填料,通过填料强大的比表面来加强气液两相或气液固三相之间的接触,从而完成它们之间的传质、传热、洗涤等物理或化学过程,也有采用特殊的塔器来加强两相之间的接触(如板式塔盘、鼓泡器、喷头等)。无论采用何种形式,其最终的目的就是要加强气液两相的充分接触,只有两相之间充分接触,才能很好地完成它们之间的物理或化学过程。实际工业化生产中,气液两相之间的充分接触是很难做到的,受到许多主观或客观条件的限制,致使两相或三相之间的物理或化学过程得不到有效完成。为了弥补这些不足,设计中都会通过增加循环量、延长气液接触时间以及增大传质面积等方法来解决,这无疑带来设备投资大、动力消耗高等问题。铭朗公司的多功能微型吸收器技术的最大特点是设备小型化、投资极低、运行费用极少、无需占地。近年来,该技术通过在多家企业的实际应用,无论是在常压脱高硫方面,还是在加压脱低硫方面,都取得了十分理想的效果。

2 技术特点

技术特点:①脱硫液硫容高,是传统脱硫硫容的5~10倍;②在同等工况下,脱硫液循环量是常规设计的1/5~1/10;③脱硫效率高,单级使用脱硫效率达30%~50%;④设备体积小,结构简单,投资省;⑤气液接触时间极短,不足1 s;⑥大大减轻了脱硫装置的再生系统和动力系统的负荷,减小了占地面积;⑦可单独用于粗脱硫,也可与传统脱硫塔进行串联使用;⑧使用范围广泛,不仅适用于脱硫,而且适用于任何气液两相之间的物理或化学过程(如脱除CO2,SO2,HCl,NH3以及传热、洗涤、降温、吸收等物理过程);⑨所需泵的扬程较低,约高于气相压力0.1 MPa,即可满足生产需要。与传统空塔喷淋塔相比,节能效果显著。

3 在山西聚丰能源替代一级脱硫的应用

山西聚丰能源有限公司原有两级串联脱硫系统,硫化氢含量长期不达标,故决定对脱硫系统进行技术改造。由于原有装置挖潜余地不大,无论是其他设计单位还是厂方意见,都是准备再增加一级脱硫,即新增一级预脱硫系统,与原有的系统形成三级串联,此方案不仅设备投入大、电耗费用高及施工时间长,而且受到现场的场地限制。经综合比较后,决定采用铭朗公司的多功能微型吸收器技术,于2015年8月施工,9月中旬开车,调试后经分析化验,完全达到预期效果。

3.1 原有脱硫工况

工艺流程:焦炉气→冷鼓→脱硫→硫铵→洗苯塔。

工艺参数:焦炉气流量50 000 m3/h(标态),焦炉气温度≤35 ℃,焦炉气压力14 kPa,焦炉气进、出口中的ρ(H2S)分别≤6 000 mg/m3(标态)和≤100 mg/m3(标态)。

3.2 改造情况

(1) 增加1台预冷塔后,将焦炉气温度降至30 ℃以下。对于以氨为碱源的湿法脱硫,维持较高脱硫效率的关键是提高液相中游离氨含量,而最有效的措施就是降低过程温度。由于原先没有预冷装置,因此进入脱硫系统的焦炉气温度较高。增加预冷塔后,可将焦炉气温度控制在30 ℃以下,此点极为重要。

(2) 在原有的1#脱硫塔出口焦炉气管道上增加1台微型吸收器,规格Φ1 200/1 600 mm×11 500 mm,壳体为碳钢,内件为304材质。脱硫液流量100 m3/h,脱硫液给液压力≥0.1 MPa,设计脱硫效率≥30%。

(3) 其他原有设备不再做任何调整,也不再增加任何辅助设备。具体流程如下:焦炉气→冷鼓→预冷→1#脱硫塔→微型吸收器→2#脱硫塔→焦炉气去下工段。

3.3 改造效果

脱硫改造后,由于微型吸收器的脱硫效率比较稳定(≥30%),完全达到了设计指标,保证了脱硫系统总出口的要求指标。微型吸收器在聚丰能源公司的使用,成功取代了原来增加一级预脱硫塔的方案,不仅节省了数百万元的设备投资,而且每年节省了增加一级预脱硫塔后数百万元的电费;如果再加上相应的化学品消耗、检修费用、人工费用、管理费用等,综合效益更为可观。

4 在古县利达焦化晋豫分厂脱硫中的应用

2013年,古县利达焦化有限公司全资并购山西晋豫焦化有限责任公司100%股权,拥有山西晋豫焦化有限责任公司的600 kt/a焦化产能。随后,对焦化脱硫工序进行技术改造,与铭朗公司进行技术合作,使用铭朗公司的专利产品——微型吸收器用于脱硫的工程设计,取得了理想效果。

4.1 原有脱硫工况

工艺参数:焦炉气流量37 000 m3/h(标态),焦炉气温度≤35 ℃,焦炉气压力8~10 kPa,焦炉气进、出口中ρ(H2S)分别≤6 000 mg/m3(标态)和≤20 mg/m3(标态)。

4.2 改造情况

山西晋豫焦化有限责任公司脱硫装置原有1套系统,Φ3 800 mm脱硫塔配置Φ5 500 mm高塔再生。由于单级脱硫后硫化氢含量一直偏高,故决定对脱硫装置进行技术改造,增加一级预脱硫系统,与原有装置形成两级串联流程。对技术方案、投资报价、运行费用、技术可靠度及成熟度等进行综合考量,最终决定与铭朗公司进行技术合作,采用增加一级空塔喷淋配置喷射氧化再生槽,同时增加1台微型吸收器,再串联原有脱硫设置,形成两级串联的工艺。

4.3 改造效果

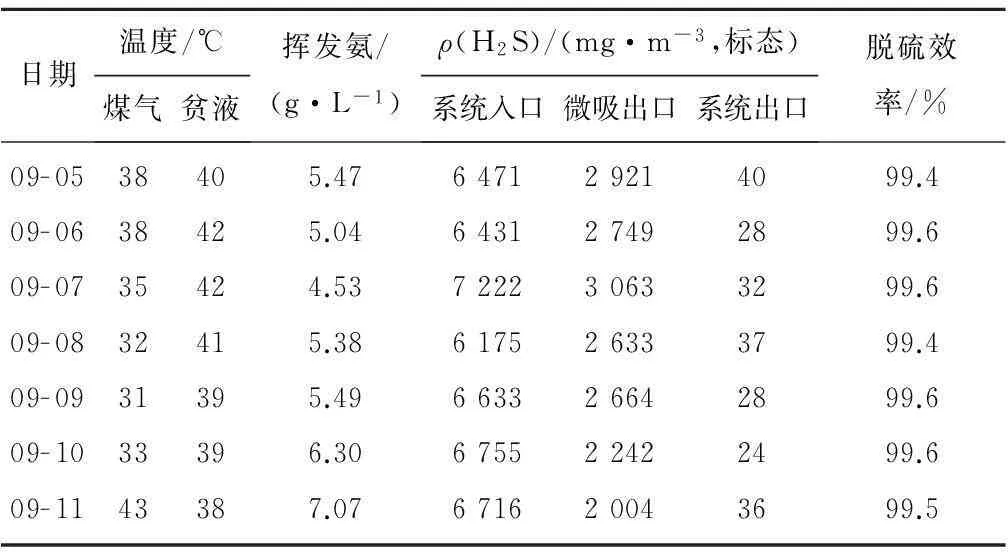

改造后的脱硫装置于2015年8月底投运,现正在试运行,焦炉煤气量已恢复至30 000 m3/h(标态)左右,在焦炉煤气中ρ(H2S) 6 500~7 000 mg/m3(标态)情况下,系统出口ρ(H2S)可控制在20~40 mg/m3(标态),详情见表1。

表1 2015年9月晋豫焦化微型吸收器运行数据

由表1可知:煤气和贫液温度比较高,在挥发氨含量偏低的情况下,系统出口ρ(H2S)在20~50 mg/m3(标态),下一步准备降低贫液温度(目前40 ℃);同时,为了弥补氨浓度的不足,准备在第2级脱硫溶液中补充一部分纯碱。

5 微型吸收器的使用意义

5.1 在脱硫工程设计中的使用意义

在脱硫的工程设计中,时常遇到一些不易处理的工艺参数。比如气体中ρ(H2S)在3~4 g/m3(标态)时,若设计为一级脱硫,对脱硫效率把握不大;若设计为二级串联脱硫,又会造成工程上的浪费。以前常规设计是根据所要求出口的硫化氢含量来定的。如果对出口的硫化氢含量要求宽松,大多采用一级脱硫;如果要求出口ρ(H2S)在50 mg/m3(标态)甚至20 mg/m3(标态)以下,则多采用两级串联脱硫。只要是两级脱硫,即使其脱硫负荷较轻,气体流量和一定的气体空速决定了吸收塔的规格,而吸收塔的规格和喷淋密度又决定了溶液循环量,溶液循环量又决定了再生系统的规格。无论是一次性设备投资,还是电的消耗及运行费用都会比一级脱硫有较大幅度增加。微型吸收器的成功研制较好地解决了此种状况,即对类似的工况,可采用微型吸收器加一级脱硫塔的工艺。气体先进入微型吸收器,脱除30%~50%(体积分数)的硫化氢后,再进入后面的填料塔,就能保证脱硫效率。由于微型吸收器只需很少的溶液循环量,不仅设备投资大大减少,而且节省电耗;同时,有效减少了再生系统的负荷。同样,对于较高含量硫化氢气体的脱硫,使用微型吸收器可有效减少脱硫设计的级数,进而减少投资及运行费用。

5.2 在脱硫技术改造中的使用意义

对于已有的脱硫装置,微型吸收器的使用意义也同样巨大,尤其是在焦化行业。由于历史遗留原因以及国家环保政策的不断地调整和完善,目前国内绝大多数焦化厂的脱硫装置都不能达到环保要求。这些装置相当一部分的出口气体中ρ(H2S)都能达到原设计的200 mg/m3(标态)的指标,但距新的50 mg/m3(标态)甚至20 mg/m3(标态)环保指标还有差距。由于受先天条件所限,原有装置改造的潜力已不大,要想达标,通常是在原有装置的前面增加一级脱硫作为预脱硫;但增加一级预脱硫塔,连同相应的再生系统,至少是几百万元甚至上千万元的设备投资。在市场低迷的情况下,大多焦化企业都是因为技改投入较大而使脱硫改造难以进行,故采用微型吸收器技术就是一个很好的选择。仅仅在原有吸收塔的前面增加1台微型吸收器,不需要增加电耗,也不需要增加再生设备,只需要很少的溶液量就能脱除硫化氢,减轻了原有脱硫吸收塔的负荷,从而将出口硫化氢含量降到指标以内。

5.3 在脱硫节能降耗中的使用意义

对于脱硫运行比较稳定的氮肥、甲醇企业来说,微型吸收器的使用也有一定的现实意义。无论是常压的半水煤气水煤气脱硫,还是加压的变换气脱硫,在现有吸收塔前面增加1台微型吸收器,可增加脱硫系统的脱硫能力和操作弹性;特别是常压的半水煤气脱硫,脱硫能力提高后,掺烧一定量的高硫煤,可降低生产成本。

6 结语

实践证明,微型吸收器在脱硫上的应用意义十分重大,不仅在脱高硫上,其发挥的作用是目前吸收器都无法比拟的,而且在脱低硫时,也能够有着较好的脱硫效率。在新脱硫系统设计时,在占地面积、溶液循环量、一次性投资、运行费用上,都将给企业带来巨大的经济效益。在旧系统改造中,特别对于目前化肥、焦化行业以及其他硫化氢含量不能达标的行业,在不需要其他任何投资状况下,仅仅在塔的入口增加微型吸收器即可满足生产需求,给企业减少了巨大的技改投资。

欢迎订阅2016年《小氮肥》

《小氮肥》杂志是经原国家科委、原化工部批准,由上海化工研究院编辑出版的全国性刊物。主要发行对象定位占全国氮肥一半以上产能的传统流程大、中、小规模的氮肥企业和兼顾向新型煤气化转型的企业。主要报道内容有:氮肥企业的技术改造、节能减排经验;氮肥生产中新技术、新设备、新材料的应用;化肥科研成果、生产管理以及氮肥企业发展煤化工产业链经验和开展多种经营的信息等。本刊内容可供全国从事氮肥、煤化工行业的工厂、设计、科研、高等院校及各省市主管部门的工程技术人员和管理人员参考。

《小氮肥》为月刊,大16开,28页,封面彩印,国内外公开发行,每期定价3.00,全年定价36.00元。全国各地邮政局已于2015年9月开始2016年《小氮肥》期刊征订工作,邮发代号4- 233,请广大读者前往当地就近邮政局办理订阅手续,也可以直接向本刊编辑部订阅。

地址:上海市云岭东路345号 邮码:200062 电话:(021)52800372 52500962(兼传真)

《小氮肥》编辑部

2016- 01- 07)