基于拓扑优化的多材料分块车门内板结构设计*

2016-04-21干年妃冯秋翰顾纪超张学平

干年妃,冯秋翰,顾纪超,张学平

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南猎豹汽车股份有限公司,长沙 410014)

2016042

基于拓扑优化的多材料分块车门内板结构设计*

干年妃1,冯秋翰1,顾纪超1,张学平2

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南猎豹汽车股份有限公司,长沙 410014)

为降低车门生产成本且使其适当轻量化,本文中提出将车门内板进行分块,使模具小型化,并根据车门强度需求,内板不同部位选用不同材料,用有限元方法分析其刚度和模态,并与原单一材料车门进行对比。最后进一步对多材料分块车门内板进行拓扑优化和形貌优化,最终使车门在满足性能要求的条件下,减轻了车门质量,降低其生产成本。

分块车门内板;多材料;拓扑优化;形貌优化;模具小型化;轻量化

前言

当下,国内外汽车企业都面临着市场竞争激烈,利润空间缩小等挑战。为了提高资源利用率,促进汽车企业可持续发展,控制生产成本就显得尤为重要。而汽车轻量化对降低油耗、减少排放起着重要作用。车身质量每降低100kg,百公里燃油消耗量将减少0.3~0.7L[1]。因而降低生产成本和汽车轻量化就成了企业亟须解决的问题。

目前,国内外车企的车门大多使用整块同材料板材冲压焊接而成,冲压模具大,制造价格昂贵,生产成本高。并且在车门的强度和刚度满足要求的情况下,有性能富余的材料,这就增大了车门质量,增加了耗油量和排放。文献[1]中利用Ansys和LS-DYNA软件分别分析了高强度钢模块化车门、铝合金模块化车门、高强度钢框架式车门和铝合金框架式车门4种车门的性能变化和轻量化可行性。文献[2]中基于汽车的侧碰安全性用有限元软件研究了车门外板、内板和防撞梁的合理配合。文献[3]中基于遗传算法研究了采用拼焊结构车门的轻量化方法。文献[4]中基于灵敏度及尺寸优化研究汽车车门轻量化方法。文献[5]中分析了拼焊板成形和液压成形等轻量化成形方法。文献[6]中采用近似模型和数值优化方法对汽车轻量化设计进行了研究。文献[7]中应用多学科优化方法对拼焊板车门内板进行了优化设计。文献[8]中利用Genesis软件探讨了拼焊板车门内板的拓扑优化方法。现代、日产和大众等汽车公司通过将车门内板挖空的方式来实现轻量化,如图1所示。

为了克服车门性能要求和经济性的矛盾,本文中基于拓扑优化的多材料汽车车门内板的结构设计方法,提出一种多材料分块车门内板结构。由于采用小块的内板拼接,使冲压模具小型化,大大降低了加工成本;并且在满足车门强度、刚度要求的前提下,由于去除了性能富余材料和运用轻质材料,使车门质量减轻,耗油量和排放降低。

1 单一材料车门有限元分析

1.1 单一材料车门有限元模型的建立

原车门内板采用两块不同厚度的板件焊接而成。在Hypermesh中将原单一材料车门模型几何清理后完成网格划分,并按照实际装配方式进行装配,图2中窗框下面示出某型车的左前车门内板。

所有钣金零件都划分成10mm的2D网格,并按照车门的实际厚度对其赋予属性。车门零件间采用点焊和胶粘的方式进行装配。点焊单元采用cweld(GA-GB ELEMID)单元模拟,焊核直径为6mm。粘胶单元采用adhesives单元模拟。

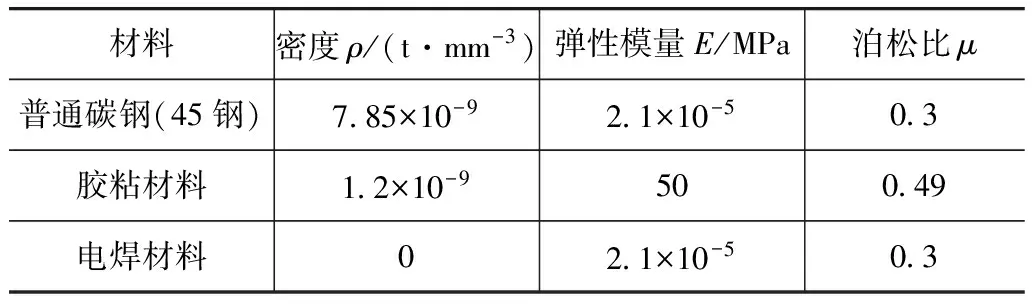

由于本文中采用线性静力学仿真分析,故材料参数只考虑线性属性。原模型中用到的材料力学参数见表1。

表1 材料力学参数

汽车整个车门的分析主要考虑刚度和模态两个指标。刚度分析指标有3种,分别是下垂刚度、上扭刚度和下扭刚度。模态分析主要是自由模态分析,排除前6阶刚体模态频率[9]。分析工况和指标[10]见表2。

表2 分析工况和指标

注*:以通过锁芯中心的水平线为界,其上为车门上部,其下为车门下部。

1.2 单一材料车门刚度和模态分析

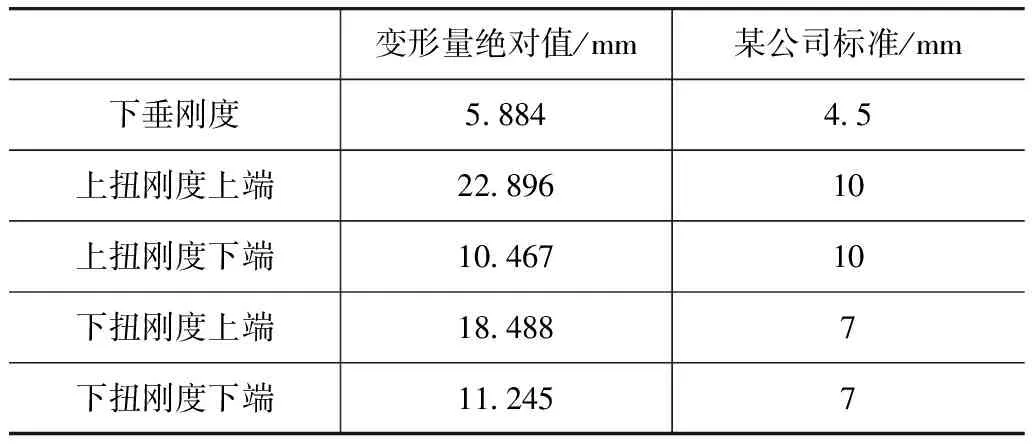

在Hypermesh中完成前处理后,导入MSC.Nastran中进行分析计算,结果见表3。

按照某公司的标准,原车门的刚度满足要求,并且有大量富余,因此可在此基础上进行修改和优化处理。

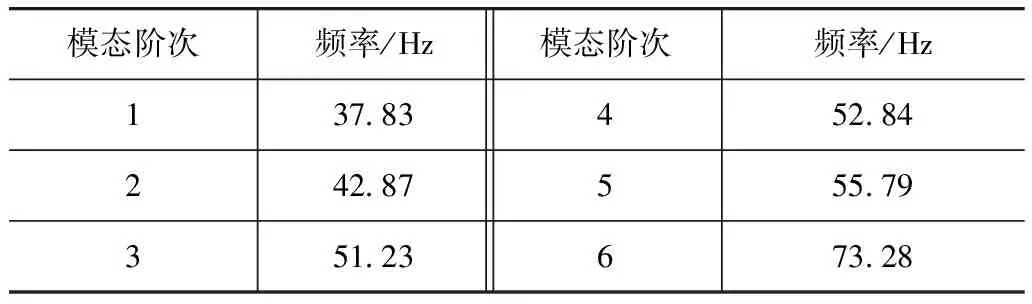

分析出的模态前6阶频率结果见表4。

汽车车门模态分析频率应错开整车频率及载荷激振频率。路面激励频率一般出现在1~3Hz,因车轮不平衡引起的激励频率常在1~30Hz,发动机引起的激振常在23Hz以上。正常状况下,比较敏感的自由模态频率区域是20~30Hz。国际上平均1阶频率为38Hz[1],可见原车门已经满足要求。

表3 原单一材料车门刚度分析结果

表4 原单一材料车门模态分析结果

2 车门内板分块处理和有限元分析

2.1 车门内板分块处理

为了实现模具小型化,降低加工成本,兼顾考虑轻量化设计,车门采用模块化车门结构[1]。本文中,车门内板采用高强度钢-铝合金多材料模块化结构[11],通过自冲铆接连接不同材料板件[12]。将原车门内板划分成4块,出于轻量化考虑,内板中间被挖空。车门不是受力件,但为了防止因为结构的简化产生强度不足,在强度需求高的门铰链侧和门锁侧内板采用高强度钢,而在强度需求相对较低的内板上下侧采用轻质的铝合金材料。对其进行有限元网格划分,如图3所示。内板新加材料的力学参数见表5。

材料密度ρ/(t·mm-3)弹性模量E/MPa泊松比μ高强度钢(DP780)7 83×10-91 95×10-50 28铝合金(ADC12)2 77×10-97 2×10-40 33

2.2 有限元分析

在Hypermesh中完成前处理后,导入MSC.Nastran中进行分析计算。采用多材料内板的初始车门模型的分析刚度结果见表6。

表6 初始多材料车门的刚度分析结果

将变形量和某公司标准比较,可见初始模型的全部变形值都大于公司标准值,不满足要求,需要进行优化。

模态分析结果见表7。

表7 初始多材料车门的模态分析结果

新模型的1阶频率为27.58Hz,低于30Hz,不满足要求。

这种内板分块方式对降低成本和轻量化的确做出贡献,但是对车门的性能降低太严重,因此必须对其进行结构优化,使其性能满足要求。

3 多材料分块车门内板的拓扑优化和形貌优化

分块后车门的刚度和模态频率都不满足要求,通过增加板件厚度的方式已经不能解决问题[13],需在内板上添加合理形状的加强板使刚度和模态得到改善[14]。通过拓扑优化得到力传递路线,借此确定加强板的形状。用形貌优化为加强板添加冲压筋,提高模型的1阶模态频率。

3.1 拓扑优化理论基础

拓扑优化的材料模式采用密度法(SIMP方法),即将有限元模型设计空间的每个单元的“单元密度(Density)”作为设计变量。该“单元密度”同结构的材料参数有关(单元密度与材料弹性模量E之间具有某种函数关系),0~1之间连续取值,优化求解后单元密度为1或接近1表示该单元的材料很重要,需要保留;单元密度为0或接近0表示该单元处的材料不重要,可以去除,从而达到材料的高效利用,实现轻量化设计。

拓扑优化数学模型可表述为

findρ=(ρ1,ρ2,…,ρn)

object minf(ρ)=f(ρ1,ρ2,…,ρn)

s.t.gj(ρ)≤0,j=1,…,m

hk(ρ)≤0,k=1,…,mh

式中:ρ为设计变量;f(ρ)为设计目标;g(ρ)和h(ρ)为需要进行约束的设计响应。

在拓扑优化中,对有限元模型进行直接优化时,因需多次求解每个迭代步,而且有限元模型是隐式的,所以运算量较大。因此需建立显式近似模型,以利于后续优化。利用灵敏度信息对设计响应进行展开,从而得到显式近似模型,有以下几种近似方式。

带约束的拓扑优化问题在最优点处必须满足Kuhn-Tucker(K-T)条件。即优化问题表述为

目标函数:minf(ρ)

约束条件:gj(ρ)≤0

引入拉格朗日乘子:

L(ρ,μ)=f(ρ)+μTg=f(ρ)+∑μjgj

拉格朗日方程最小化的条件为

▽ρL(ρ)=▽ρf(ρ)+∑μj▽ρgj=0

优化可采用直接法或对偶法两大类方法进行,根据具体问题选择适当的数学规划方法(如COLIN方法)加以求解。当连续两次迭代计算的目标值之差小于预设的收敛容差时,优化结束。

3.2 拓扑优化

将内板用平板补齐,用点焊将平板和车门其他内板装配上。装配好的待优化车门模型如图4所示。

优化对象:平板

目标:体积分数最小化

约束:下垂工况时作用点位移小于4.5mm,上扭工况时上下端点位移都小于10mm,下扭工况时上下端点位移都小于7mm。

在Hypermesh中完成前处理后,导入Optistruct求解,得到的力传递路径如图5所示。

根据优化结果,为了符合生产工艺要求,将平板中部最重要的两斜线中间填充,组成一个加强板,如图6所示。加宽的加强板能大大提高刚度,为之后的形貌优化提供富余的刚度。

3.3 形貌优化

平板的模态频率偏低,需要通过增加冲压筋来提高1阶模态频率。

优化对象:加强板

目标:1阶频率最大化

约束:下垂工况时作用点位移小于4.5mm,上扭工况时上下端点位移小于10mm,下扭工况时上下端点位移小于7mm。

起筋参数:最小起筋宽度为20mm,起筋角为60°,起筋高度为4mm。

在Hypermesh中完成前处理后,导入Optistruct求解,得到的优化结果如图7所示。

用apply result将冲压筋应用到模型上。最终优化后的多材料分块内板车门的模型如图8所示。

3.4 优化结果分析和加工成本对比

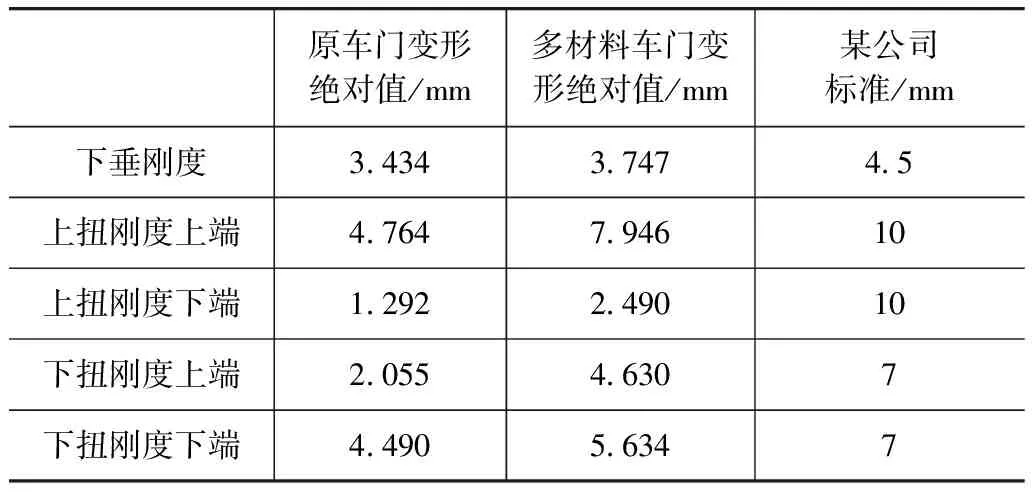

将最终多材料车门模型用Hypermesh完成前处理后,导入MSC.Nastran分析,得到的刚度结果与原车门刚度结果对比见表8。

表8 多材料车门与原车门刚度对比

多材料车门刚度较原车门刚度有所降低,但是对材料的利用更合理,将富余刚度都利用上,并且满足某公司标准的刚度要求。

得到的模态分析结果与原车门模态的对比见表9。

表9 多材料车门与原车门模态对比

多材料车门的1阶频率为36.49Hz,不但高于30Hz,而且接近国际1阶频率的平均水平38Hz[1],前6阶频率未出现频率集中现象,满足要求。

与此同时,原车门、分块车门和优化后车门的质量变化如表10所示。

表10 车门质量对比

最后的模型质量减少了1.42kg,为原车门内板的23.01%,原车门质量的8.90%。

由于车门内板被划分成小块部件,其加工模具也被小型化,大大缩小其生产成本。汽车车门设备投入总成本为

P=∑(pm+a)

(1)

式中:p为某工序模具单价;m为某工序模具质量;a为某工序冲床设备投入价格。

原车门与多材料车门生产成本对比见表11。

表11 原车门与多材料车门生产成本对比

生产总成本降低了1 308.781万元,为原成本的31.29%。

4 结论

本文中,在尝试实现减少生产成本和车门轻量化的探索中,设计出一种多材料分块内板的车门,并提出一种结构设计方法。将车门内板分块并根据强度需求选用不同材料,减轻了车门质量;拓扑优化使车门的刚度满足要求;形貌优化可使车门的模态频率达到要求。优化后模型质量减轻了1.42kg,为原车门内板的23.01%,原车门质量的8.90%。生产总成本降低了1 308.781万元,为原成本的31.29%。

本文中增加的加强板是概念设计阶段的结构,是最优的形状和安装位置,实际设计应在此基础上根据内饰件的安装位置和形状进行扩展设计。

[1] 王宏雁,徐少英.车门的轻量化设计[J].汽车工程,2004,26(3):349-353.

[2] 曾必强,马杰,方锐,等.基于车辆安全性的车门轻量化研究[J].科技导报,2009(19):85-89.

[3] 李超.采用拼焊结构的汽车车门轻量化设计方法研究[D].长沙:湖南大学,2011.

[4] 叶盛,辛勇.基于灵敏度及尺寸优化的汽车车门轻量化[J].机械设计与研究,2013,29(6).

[5] 田浩彬,林建平,刘瑞同,等.汽车车身轻量化及其相关成形技术综述[J].汽车工程,2005,27(3):381-384.

[6] 张勇.基于近似模型的汽车轻量化优化设计方法[D].长沙:湖南大学,2009.

[7] SONG S I, PARK G J. Multidisciplinary Optimization of an Automotive Door with a Tailored Blank[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering,2006,220(2):151-163.

[8] SHIN J K, LEE K H, SONG S I, et al. Automotive Door Design with the ULSAB Concept Using Structural Optimization[J]. Structural and Multidisciplinary Optimization,2002,23(4):320-327.

[9] 熊礼明.压铸铝合金车门设计与性能有限元仿真计算研究[D].长沙:湖南大学,2010.

[10] 陈刚强,李光耀,孙光永,等.拼焊板车门焊缝布置与尺寸优化设计方法研究[J].中国机械工程,2013,24(1):103-109.

[11] 范军锋,陈铭.中国汽车轻量化之路初探[J].铸造,2006,55(10):995-1003.

[12] 李永兵,李亚庭,楼铭,等.轿车车身轻量化及其对连接技术的挑战[J].机械工程学报,2012,48(18):44-54.

[13] 徐伟力,鲍平,艾健,等.钢板刚度特性的影响因素[J].锻压技术,2007,31(6):33-36.

[14] 万德安,赵建才.轿车车门刚度有限元分析及结构优化[J].汽车工程,2001,23(6):385-388.

[15] 洪清泉,赵康,张攀.Optistruct & Hyperstudy理论基础与工程应用[M].北京:机械工业出版社,2012.

Structural Design of Divided Vehicle Door Inner Panel withMulti-material Based on Topology Optimization

Gan Nianfei1, Feng Qiuhan1, Gu Jichao1& Zhang Xueping2

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082; 2.HunanLiebaoMotorCo.,Ltd.,Changsha410014

To reduce the production cost and reasonably lower the mass of vehicle door, a scheme is proposed of dividing the inner panel of vehicle door into several pieces to miniaturize their dies and select different materials for different parts of inner panel. Then its stiffness and vibration modes are analyzed by finite element method and compared with its original panel with single material. Finally the divided inner panel with multi-material is further topologically and topographically optimized with its mass lightened and its production cost lowered while meeting its performance requirements in the end.

divided vehicle door inner panel; multi-material; topology optimization; topography optimization; die miniaturization; lightweighting

*湖南大学中央高校基本科研业务费(531107040037)资助。

原稿收到日期为2014年4月18日。