采用焦化加工路线的炼油厂增效措施分析与应用

2016-04-12毛卉,张成

毛 卉,张 成

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

采用焦化加工路线的炼油厂增效措施分析与应用

毛 卉,张 成

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

某炼油厂为提高经济效益,通过分析焦化加工路线的特点,发现焦化加工路线具有加工原油品种选择范围宽,装置建设投资成本低和运行操作费用低的效益优势,同时具有产品结构差和产品性质差的效益劣势。该炼油厂充分发挥焦化加工路线的效益优势,采取优化原油采购、减产石油焦、增产汽油和喷气燃料以及节能降耗、保持CFB锅炉长周期运行等措施,大幅降低了原油采购成本,优化了产品结构,降低了操作费用,与设计方案相比,按2015年实际产品结构计算,经济效益提高10.33亿元/a。

延迟焦化 路线 效益 生产优化

现代炼油厂的重油加工路线主要有延迟焦化、减黏裂化、溶剂脱沥青、重油催化裂化和重油加氢等工艺过程[1]。由于受到产品市场后路限制及企业为了追求效益需对原油深加工利用等因素影响,减黏裂化和溶剂脱沥青加工路线应用范围有限;由于受到原油性质劣质化影响,重油直接进催化裂化加工的应用范围也有限,一般均采用重油加氢和催化裂化联合工艺。因此,延迟焦化和重油加氢是当前炼油企业两种主要的重油加工路线。由于重油加氢路线具有资源利用充分、轻质油收率高及产品附加值高等特点[2],随着近几年国际原油价格高企,重油加氢技术得到了长足的发展,在固定床加氢技术进一步得到发展的基础上,出现了浆液床、沸腾床等先进的重油加氢技术[3-4],重油加氢的原料适应性得到了明显的提高,近几年国内外新建的炼化企业大多采用重油加氢工艺路线。而重油的焦化加工路线,虽具有原料适应性广、装置投资和操作费用低等优势,但同时存在产品结构差、盈利能力低等问题,因此,采用焦化加工路线炼化企业的盈利能力下降,发展压力日益加大。中国石化某炼油厂(以下简称Q炼油厂)设计原油加工能力10 Mt/a,加工沙特轻质油(沙轻)与沙特重质油(沙重)质量比为1∶1的混合原油,渣油采用全部进延迟焦化的加工路线,主要生产装置包括10 Mt/a 常减压蒸馏、2.5 Mt/a延迟焦化、3.2 Mt/a蜡油加氢、4.1 Mt/a柴油加氢、0.6 Mt/a煤油加氢、2.0 Mt/a加氢裂化、2.9 Mt/a催化裂化和1.5 Mt/a连续重整等21套装置,为发挥焦化加工路线优势,配套建设了2台310 t/h的CFB锅炉和2台60 MW汽轮发电机,设计生产成品油7.09 Mt/a,其中汽油2.58 Mt/a、柴油3.98 Mt/a、煤油0.53 Mt/a,成品油收率70.9%;另外,生产液化气、混合二甲苯、硫磺、石油焦等产品,因此,Q炼油厂是典型的燃料型炼油厂。Q炼油厂于2008年5月建成投产,至2015年底,已经运行了2个检修周期,期间国际原油价格最高达145美元/bbl(1 bbl≈159 L,下同),最低下探到32 美元/bbl。Q炼油厂为了提高盈利能力,通过研究焦化加工路线,结合装置实际运转情况,利用Aspen PIMS模型优选原油品种、优化全厂加工方案及产品结构,采取多种节能降耗措施,降低操作费用,努力发挥焦化加工路线的优势,在不同原油价格体系下均取得了较好的效果。

1 焦化加工路线的效益优劣势分析

1.1 优势分析

1.1.1 原料适应性广,原油选择范围宽 渣油加氢对重油原料性质有较为严格的限制,常规情况下,固定床加氢只能加工金属(Ni+V)质量分数不大于200 μg/g、残炭不大于15%的渣油[3],很大程度上限制了原油加工品种。而延迟焦化装置对原料性质要求则较为宽松,一般要求残炭不大于30%,但对金属含量没有明确要求,适合处理高硫、高金属含量、高残炭量的劣质渣油[2]。从可选择的世界原油资源角度看,按照BP世界能源统计数据报告,截至2014年底,以高硫原油资源为主的中东国家探明原油储量占世界总量的47.7%,南美洲委内瑞拉和北美洲加拿大探明原油储量分别占世界总量的17.5%和10.2%,两个美洲国家原油资源也以高硫重质原油为主。适合固定床渣油加氢的原油主要为低硫原油或高硫轻质原油,低硫原油资源主要集中在非洲、欧洲及欧亚大陆,占世界原油探明储量的16.7%。因此,相对重油加氢路线而言,采用焦化加工路线对原油选择范围相对较大。

1.1.2 装置投资成本低 单套焦化装置的投资远低于重油加氢装置的投资,Q炼油厂建设2.5 Mt/a延迟焦化装置的投资为7.06亿元,仅为同期建设相同规模渣油加氢装置投资的35%左右。由于重油加氢所有产品还需要后续装置再深加工,因此加氢路线的加工流程更长,后续装置规模更大,同时由于全厂氢耗高,还需要更大的制氢装置投资。由于焦化加工路线的石油焦产量约占产品总量的10%,可直接作为产品出厂或自用燃料,焦化加工路线的后续装置规模相对较小,投资总额相对较低。据相关文献报道[5],焦化加工路线炼油厂的建设投资成本更低,比同等规模加氢路线炼油厂的投资低20%以上。

1.1.3 装置操作费用低 常规情况下,焦化装置的操作费用要远低于渣油加氢装置的操作费用[5]。选取中国石化另一炼油厂(简称H炼油厂)作对比,H炼油厂重油采用渣油加氢路线。Q炼油厂延迟焦化和H炼油厂渣油加氢变动操作费用对比见表1。由表1可见,按照某年度两个炼油厂的装置生产成本数据,H炼油厂的渣油加氢装置耗氢、燃料、动力及化工辅材费用合计达182.51元/t,而同期Q炼油厂的焦化加工费用仅81.52元/t。另外,若考虑固定床渣油加氢装置运行周期短,定期停工换剂成本高(约每3年换剂2次,每次约1.5亿元)及装置建设投资成本高等因素,焦化装置和渣油加氢装置运行成本的差距更大[2]。

从全厂角度看,采用焦化加工路线的炼油厂一般采用“延迟焦化+CFB锅炉”联合工艺,利用CFB锅炉自用高硫石油焦产气和发电,解决高硫石油焦销售后路的同时,为全厂提供相对廉价的蒸气和电力,降低全厂生产装置操作费用,弥补焦化加工路线带来产品结构差的问题,发挥“延迟焦化+CFB锅炉”联合工艺的操作费用优势[5]。

表1 Q炼油厂延迟焦化和H炼油厂渣油加氢变动操作费用对比 元/t

1.2 劣势分析

1.2.1 高附加值产品收率低,产品结构差 由于焦化属于热裂化反应过程,渣油在高温下裂化产生轻质油品的同时也产生了大量低附加值的石油焦。从Q炼油厂和H炼油厂设计方案对比看,重油进焦化加工方案的全厂轻质油收率一般比渣油加氢方案低4~6百分点[2]。Q炼油厂延迟焦化石油焦收率高达36.5%,焦化汽油、柴油、蜡油和液化气收率合计低于60%;而渣油加氢则将渣油全部转化为轻质油馏分,H炼油厂渣油加氢后的尾油作为重油催化裂化原料,催化裂化汽油、柴油和液化气收率合计达到80%以上,催化裂化汽油收率高且性质好,是非常优质的汽油调合组分,液化气富含大量丙烯和异丁烯组分,经气体分离后可作为下游装置的原料,生产高价值的聚丙烯和汽油调合组分(MTBE)。由此可见,与重油加氢方案对比,焦化加工方案产品结构带来的效益差距非常明显。

1.2.2 产品性质差,深加工难度大 焦化加工过程脱除原料中硫、氮等杂质能力低。一般而言,焦化装置生产的汽油、柴油和蜡油均具有硫、氮等杂质含量高、烯烃含量高及氧化安定性差、胶质和残炭高等特点,必须经过下游装置再加氢精制;焦化的所有产品中均携带焦粉颗粒,一些细微的焦粉颗粒在油品或污水中呈均匀分散状态,过滤器很难过滤去除,一方面对下游固定床加氢装置的催化剂使用寿命造成影响,另一方面带来管线堵塞、仪表失灵等安全隐患;另外,焦化反应过程中加入的消泡剂含有硅组分,随焦化汽油携带到下游装置,对加氢催化剂长周期运行有较大影响。因此,焦化装置加工所得的产品性质都比较差,深加工难度大。

2 焦化加工路线炼油厂增效的主要措施

2.1 优化原油采购,发挥焦化路线加工劣质原油优势

降低原油采购成本对提高炼油厂效益具有举足轻重的意义。Q炼油厂某年度原油成本占总加工成本比例见图1。由图1可见,按照该炼油厂某年度财务报表,原油加工成本占总成本高达95.79%。因此,如何优化原油采购方案,降低原油加工成本,实现最大产出投入比是炼油企业生产经营工作的重中之重。在原油采购方面,Q炼油厂根据国际原油市场轻、重质和高、低硫原油价差的变化趋势,每月坚持利用Aspen PIMS模型多次测算,以Aspen PIMS模型测算出原油效益排序为指导,编制不同的原油采购方案,再利用Aspen PIMS模型做方案测算对比,优选原油采购方案,及时调整原油采购策略,最大限度降低原油采购成本,实现最大产出投入比[6]。

图1 Q炼油厂某年度原油成本占总加工成本比例■—原油;■—其它原料油;■—完全费用

Q炼油厂设计加工原油品种为沙轻与沙重质量比1∶1,平均°API为31.11,平均硫质量分数为2.56%,平均酸值为0.17 mgKOH/g。自2008年5月首次开工以来至2015年底,Q炼油厂已累计加工原油76.60 Mt,平均°API为29.01,平均硫质量分数为2.61%,平均酸值为0.18 mgKOH/g。累计加工原油品种有33种,从进口原油的来源看,来自中东地区沙特、伊朗、伊拉克、科威特的原油达70.59 Mt,占总量的92.16%,其余原油来自非洲、东南亚、俄罗斯等国家和地区。Q炼油厂为充分发挥焦化路线加工劣质原油的优势,在降低原油成本优化方面做了大量工作。①跟踪国际原油市场轻重原油价差变化,及时改变原油采购策略。2009—2015年轻重原油价差平均3.4 美元/bbl,轻重原油价差较大。因此,Q炼油厂实际加工原油°API 为29.01,比设计值低2.1个单位,其中,设计占一半的沙轻原油累计只采购了0.1 Mt,占总量的0.13%。②采购了部分°API为20左右劣质原油用于掺炼,如索鲁士、卡斯提利亚、玛雅等。Q炼油厂提高劣质原油加工量,通过改造设置了劣质原油专用掺炼流程,掺炼量可均衡控制在100~200 t/h,2008—2015年累计采购并加工劣质原油2.83 Mt,占总量的3.7%。③依据国际原油市场高低硫原油价差变化情况,适时采购部分低硫原油。近几年国际原油市场高低硫原油价差波动很大,高时可达5美元/bbl以上,低时只有1美元/bbl,甚至出现高低硫原油价差倒挂。Q炼油厂通过利用Aspen PIMS模型测算分析,适时采购部分以布伦特作价的低硫原油,如乌拉尔原油、威特亚兹原油等。2009—2015年Q炼油厂扣除原油劣质化等各种因素,每年降低原油采购成本均在1.0亿元以上。

2.2 减产石油焦,降低低附加值产品产量

2.2.1 常减压蒸馏装置实施减压深拔技术 减压深拔具有较好的经济效益,而提高减压炉出口温度是提高减压深拔的最有效手段。Q炼油厂通过全流程优化软件RSIM模型测算,减压炉出口温度每提高3 ℃,减压渣油收率降低0.5%左右,可提高效益2.5元/t原油。在实际操作过程中,Q炼油厂通过优化减压塔加热炉炉管注气和减压塔塔底注气,将减压炉出口温度由405 ℃提高到422 ℃,不断优化常减压蒸馏装置操作,将减压渣油实沸点切割温度由542 ℃提至572 ℃,实现了真正意义上的减压深拔[7]。减压深拔前后常减压蒸馏装置物料收率对比见表2。由表2可见,减压深拔后常减压蒸馏装置产物收率变化明显,其中渣油收率降低3.31百分点,混合蜡油收率提高3.06百分点,混合柴油收率提高0.42百分点。

表2 减压深拔前后常减压蒸馏装置物料收率对比

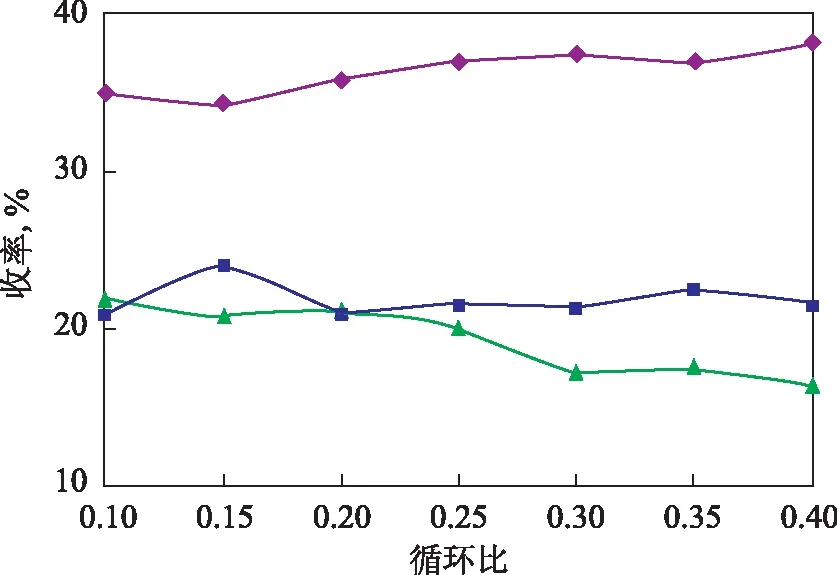

2.2.2 延迟焦化装置降低循环比 循环比作为延迟焦化装置最重要的操作参数之一,对石油焦产率有重要影响[8]。为降低焦化装置石油焦产率,Q炼油厂在焦化原料残炭为27%左右的条件下,通过在循环油返分馏塔处注入阻焦剂、降低分馏塔塔底温度、精细调整焦炭塔预热温度等措施,逐渐将循环比由设计值的0.4降低至0.1时,延迟焦化产品收率与循环比的关系见图2。由图2可见,当循环比由0.4降低至0.1时,石油焦收率降低3.14百分点,蜡油收率提高5.24百分点,与设计值相比,相当于减产石油焦78.5 kt/a。

图2 延迟焦化产品收率与循环比的关系◆—石油焦;■—焦化柴油;▲—焦化蜡油

2.3 增产汽油,优化产品结构

按照Q炼油厂设计方案[9],催化裂化汽油和重整汽油产量之和占全厂汽油总量的83.50%,由此,Q炼油厂主要围绕催化裂化和连续重整两个核心装置优化生产方案增产汽油。增产汽油主要措施有:①拓宽催化裂化原料,提高催化裂化装置负荷。Q炼油厂通过实施常减压深拔、减一线和常三线部分改入蜡油、蜡油加氢停止柴油侧线抽出及外购蜡油等措施增产催化裂化原料,提高催化裂化装置加工负荷,由设计值的2.9 Mt/a提高至3.5 Mt/a,增产汽油达282 kt/a。②优化催化裂化原料结构,常一线油进催化裂化反应。Q炼油厂结合催化裂化装置MIP-CGP工艺特点,解决油气在提升管反应器中过度裂化倾向的问题,将常一线油作为急冷油进入提升管第一反应器出口抑制催化裂化二次反应,增产汽油并减产干气、焦炭等低附加值产品。实施该项措施后,催化裂化装置汽油收率明显提高,按照该装置实际加工常一线油127.65 kt/a测算,该项措施增产汽油约 64.43 kt/a。③拓宽重整原料,增产重整汽油。Q炼油厂经过不断优化生产方案和操作条件,提高重整原料石脑油的终馏点,石脑油原料终馏点按照173.0~177.0 ℃控制,实际终馏点平均值已经达到175.5 ℃左右,比设计值提高12 ℃左右,相当于提高石脑油收率1.7百分点,增产重整原料170 kt/a,保证重整装置的满负荷运行。④实施重整二甲苯塔侧线抽出汽油,解决重整汽油参与调合终馏点高的问题[10]。Q炼油厂通过分析发现生产调合汽油的瓶颈是重整汽油的终馏点,虽然重整原料终馏点仅在175 ℃左右,但经重整反应后,重整汽油终馏点高达210 ℃左右,重整汽油终馏点超标成为全厂汽油调合的瓶颈。为进一步增产汽油,Q炼油厂在2014年7月通过实施技术改造措施,在二甲苯塔增加重整汽油馏分侧线抽出,80%以上的重整汽油重馏分通过该塔侧线抽出,终馏点仅在185 ℃左右,是非常理想的汽油调合组分。剩余的塔底最重的馏分(终馏点在340 ℃左右)降低至8 t/h左右,进催化裂化分馏塔进一步分离或直接调合柴油。该项目实施后,重整出装置汽油组分的终馏点由210 ℃降低至145 ℃,有效解决了重整汽油参与全厂汽油调合终馏点高的问题,取得了较好的效益。若考虑到重整汽油终馏点大幅降低后,催化裂化汽油终馏点可由196 ℃提高至205 ℃,该项目带来的增产汽油效果更加明显。⑤其它增产汽油措施。Q炼油厂为进一步增产汽油,通过优化汽油调合方案,催化裂化汽油终馏点按照不低于210 ℃控制,汽油蒸气压夏季按照不低于90 kPa控制,冬季按照不低于75 kPa控制;实施汽油调合终馏点及蒸气压卡边控制,将汽油与柴油、液化气之间的临界组分尽可能调入汽油;在汽油调合组分优化方面,充分利用全厂汽油池辛烷值资源,按照“宜芳则芳,宜烯则烯”的原则优化柴油加氢石脑油、加氢裂化轻石脑油等低辛烷值汽油组分的流向,取得了较好的增产汽油效果[11]。

Q炼油厂与中国石化集团公司2009—2015年汽油对原油收率对比见图3。由图3可见,Q炼油厂汽油对原油收率逐年提高,2015年在实际加工原油平均°API(29.4)比设计值(31.11)低1.71个单位的条件下,汽油对原油收率达到29.39%,比设计汽油收率提高3.56百分点,相当于增产汽油337.84 kt/a。

2.4 增产喷气燃料,提高产品附加值

Q炼油厂的喷气燃料由煤油加氢和加氢裂化装置生产,近几年喷气燃料与柴油始终保持较大的价差,生产喷气燃料具有较好的效益。为提高经济效益,Q炼油厂采取了以下增产喷气燃料措施:①实施煤油加氢扩能改造。2015年大检修前,Q炼油厂通过优化操作条件,将煤油加氢运行负荷由设计值的0.6 Mt/a提高到0.8 Mt/a;2015年大检修期间,实施了增加反应器和换热面积扩能改造,将煤油加氢装置扩能至1.0 Mt/a,检修后实际运行负荷达到1.2 Mt/a。②灵活调整加氢裂化喷气燃料产量。Q炼油厂通过优化2.0 Mt/a加氢裂化装置操作条件,摸索出该装置可执行增产喷气燃料方案、增产柴油方案和增产尾油方案。适宜的操作参数范围为:进料量180~318 t/h,精制反应温度332~371 ℃,裂化反应温度351~384 ℃,氢分压12.3~15.2 MPa[12]。其中,增产喷气燃料方案可实现加氢裂化尾油和加氢裂化柴油全循环,产品喷气燃料收率可由设计值的23.94%提高至50%以上。在煤油加氢装置满负荷运行的条件下,加氢裂化可作为增产喷气燃料的灵活调整手段,满足生产计划和市场的需求。

Q炼油厂通过实施增产喷气燃料措施,喷气燃料产量逐年提高。Q炼油厂与中国石化集团公司2009—2015年喷气燃料对原油收率对比见图4。由图4可见,2015年Q炼油厂喷气燃料对原油收率已提高至13.17%,比设计值提高7.91百分点,增产喷气燃料约750.66 kt/a。

图4 Q炼油厂与中国石化集团公司2009—2015年喷气燃料对原油收率对比◆—Q炼油厂喷气燃料对原油收率;■—中国石化喷气燃料对原油收率;—Q炼油厂喷气燃料对原油收率设计值

2.5 节能降耗,降低操作费用

2.5.1 加大热供料力度和直供料比例,实现装置深度热联合 在提高装置热供料和直供料比例方面,Q炼油厂充分利用全厂装置布局集中和一个中央控制室操作控制集中的优点,按照上游装置操作波动由下游装置吸收的原则,统一各联合车间的操作管理,加大热供料和直供料力度。在加大热供料方面,Q炼油厂通过优化操作,将减压渣油直供延迟焦化,温度由设计值的160 ℃提高至170 ℃,减压蜡油直供蜡油,加氢温度由设计值的130 ℃提高至135 ℃,加氢蜡油直供催化裂化,温度由设计值的170 ℃提高至190 ℃。通过技术改造增加热供料跨线,将焦化蜡油直供加氢处理,温度由设计值130 ℃提高至160 ℃,焦化柴油直供柴油,加氢温度由设计值的90 ℃提高至120 ℃,焦化汽油直供柴油加氢,温度由设计值的35 ℃提高至80 ℃。在加大直供料方面,Q炼油厂除了聚丙烯等少数进料性质要求严格的装置及重油管线防止凝线要求保持最低流量外,其它物料均实现直供料,全厂直供料比例始终保持在80%以上,有效地利用了全厂低温位热能,提高了能源利用效率。

2.5.2 实施蒸汽系统优化,降低全厂蒸汽消耗[13]提高汽轮机的进气温度和进气压力以及降低汽轮机出口蒸汽的压力,可以提高汽轮机热效率,在汽轮机输出轴功率一定的前提下,可以降低汽轮机的蒸汽消耗量。Q炼油厂将中压蒸汽管网压力由设计值的3.50 MPa提高至3.75 MPa,将低压蒸汽管网压力由设计值的1.00 MPa降至0.68 MPa,将低压蒸汽管网压力由设计值的0.45 MPa降至0.30 MPa。通过优化三级蒸汽管网压力,全厂7台蒸汽轮机(驱动气体压缩机)节约蒸汽约30 t/h。通过实施常减压蒸馏装置减压塔抽真空系统改造,第三级抽真空改造为液环泵抽真空,节约低压蒸汽约11 t/h。按照Aspen Plus流程模拟软件优化测算结果,对重整预加氢脱异戊烷塔、柴油加氢汽提塔、加氢处理汽提塔及加氢处理分馏塔进行降压操作,节约低压蒸汽4.1 t/h。通过全厂增上动力中心高压除氧器、动力中心锅炉定排、全厂除氧水系统低压除氧器等乏汽回收系统,回收乏气4.8 t/h。

2.5.3 加强节能设备改造与管理,节约电力消耗在节能设备改造方面,Q炼油厂结合装置首次开工后实际运转情况,通过设计核算对34台机泵实施了叶轮切削,节电850.8 GW·h;对24台机泵实施了变频技术改造,节电32.9 GW·h;对6台螺杆压缩机实施无级调量技术改造,节电1 830.4 GW·h;对4台风机实施液力偶合器改造,节电114.8 GW·h;对10台机泵实施永磁调速改造,节电75.3 GW·h。在节能设备运行管理方面,Q炼油厂通过制订节能设备管理制度、加强节能设备运行周期考核和实施节能设备标识等措施,提高催化烟机、加氢液力透平机泵、无极调量机组、变频机泵及小转子机泵等节能设备运行同步率,节约电力消耗取得了较好的效果。

2.5.4 污水梯级回用,节约水资源 为节约水资源消耗,Q炼油厂实施污水梯级回用,串级利用分馏塔含硫污水,将分馏塔回流罐含硫污水作为分馏塔、稳定塔及气压机级间水洗注水,降低含硫污水约20 t/h。利用含硫污水替代常减压塔塔顶除盐水注水,降低全厂含硫污水约15 t/h。通过技术论证将污水处理系统的高含盐污水回用到动力中心烟气脱硫和焦化装置的除焦池中,节约新鲜水约40 t/h。通过污水监控池回收利用雨水,降低新鲜水耗量约100 kt/a。

2.5.5 节能降耗措施实施效果 Q炼油厂通过加大热供料和直供料比例、实施蒸气系统优化、加强节能设备管理和改造等措施,有效地降低了全厂能耗和操作费用。2008—2015年Q炼油厂炼油能耗变化见图5。从图5可以看出,2008—2015年Q炼油厂炼油能耗逐年下降,尤其在2012—2014年下降较为明显。

图5 Q炼油厂2008—2015年炼油能耗情况◆—年平均能耗;—设计能耗

2.6 实现CFB锅炉长周期运行,降低全厂动力费用

CFB锅炉自用燃料为廉价的高硫石油焦,可为全厂提供廉价的蒸气和电力,实现CFB锅炉长周期运行可有效降低全厂操作费用。由于CFB锅炉燃烧技术全面应用时间不长,国内目前在运行的CFB锅炉均存在运行周期短的问题[14]。Q炼油厂通过总结CFB锅炉运行管理及检修经验,加强入炉燃料质量管理,创造性地实现了脱硫洗涤塔、二次风机、布袋除尘器、高压风机等设备在线检修,有效地提高了锅炉运行周期。2008年开工以来,1号CFB锅炉最长连续安全运行时间达715天,2号CFB锅炉最长连续安全运行时间达423天。实现CFB锅炉长周期运行后,按照每2年降低1台次CFB锅炉检修计算,可降低成本1 300万元/a。

3 焦化加工路线炼油厂增效的措施应用效果

Q炼油厂通过采取上述措施,取得了较好的效果。Q炼油厂设计方案与2015年实际产品结构及效益对比见表3。由表3可见,采用原油及产品2015平均价格体系,与设计方案相比,Q炼油厂2015年实际加工原料成本降低16.5元/t,产品均价提高44.6元/t,毛利提升61.1元/t。按照全厂原油加工量10.0 Mt/a计算,可提高经济效益6.11亿元/a。在节约能耗、降低加工成本方面,Q炼油厂2015年能耗为2 390.8 MJ/t,比设计值低707.4 MJ/t,按照全厂原油加工量10.0 Mt/a计算,可降低加工成本4.22亿元/a。可见,与设计结构相比,Q炼油厂通过以上优化措施,合计提升经济效益10.33亿元/a。

表3 Q炼油厂设计方案与2015年实际产品结构及效益对比

4 结 论

(1) 与重油加氢路线相比,焦化加工路线的炼油厂具有原料适应性广、原油选择范围宽、装置建设投资成本低和运行操作费用低的效益优势,同时具有高附加值产品收率低、产品结构差和产品性质差、深加工难度大的效益劣势。

(2) Q炼油厂通过发挥焦化加工路线的效益优势,采取了优化原油采购、减产石油焦、增产汽油和喷气燃料及节能降耗等多种优化措施,按2015年实际产品结构计算,与设计方案相比,提高经济效益10.33亿元/a。

(3) 增产汽油和喷气燃料,减产柴油和石油焦,可大幅优化焦化加工路线炼油厂的产品结构,并提高经济效益。

(4) 做好节能降耗工作,保持CFB锅炉长周期运行,对降低焦化加工路线炼油厂的操作费用,提高经济效益具有较大贡献。

[1] 张刘军,高金森,徐春明.我国重油转化工艺技术[J].河南石油,2004,18(5):62-64

[2] 孙丽丽.劣质重油加工路线的选择对炼油厂经济效益的影响[J].当代石油石化,2007,15(8):14-19

[3] 朴蔚达.重油加氢技术特点和发展趋势[J].化学工程与装备,2010(3):113-115

[4] 张香玲,张敬敏,李学慧.炼油厂总加工流程优化方法的探讨[J].广州化工,2012,40(22):136-138

[5] 刘慧仙,刘灵丽,周颖,等.含硫渣油加氢与焦化加工路线的技术经济对比[J].石油炼制与化工,2001,32(6):42-46

[6] 张成,毛卉,朱振才.PIMS模型在原油采购优化过程中的应用[J].石油炼制与化工,2011,42(4):88-91

[7] 雷平,钟湘生,郭守学,等.减压深拔技术在常减压蒸馏装置上的应用[J].石油炼制与化工,2010,41(7):34-38

[8] 简建超,郭守学,白连峰.不同循环比对延迟焦化装置运行的影响分析[J].炼油与化工,2010,21(3):16-18

[9] 张成.优化生产方案增产汽油措施分析与应用[J].石油炼制与化工,2012,43(4):5-9

[10]郑海,王永成.二甲苯塔侧线气相抽出降低汽油馏分终馏点[J].石油炼制与化工,2015,46(11):42-45

[11]钟湘生,雷平.劣质原油加工企业增产汽油的实践[J].炼油技术与工程,2012,42(3):16-19

[12]姚立松,穆海涛.2.0 Mt/a加氢裂化装置操作弹性与经济效益分析[J].石油炼制与化工,2014,45(6):63-67

[13]佘学辉,钟湘生,张成.炼油厂蒸气系统优化措施[J].炼油技术与工程,2014,44(11):41-44

[14]吴凤海.影响循环硫化床锅炉长周期运行因素分析[J].中国高新技术企业,2010(21):113-114

ANALYSIS AND APPLICATION OF MEASURES OF INCREASING BENEFITS FOR COKING ROUTE REFINERY

Mao Hui,Zhang Cheng

(SINOPECQingdaoRefining&ChemicalCo.Ltd.,Qingdao,Shandong266500)

In order to increase economic benefits of a coking type refinery,the advantages and disadvantages of the technical rout are analyzed. It is found that the coking type refinery has advantages such as flexible crude oil procurement,lower construction investment and lower operating cost,but poor product distribution and product quality compared with products of hydrogenation route refinery. The refinery adopts measures to optimize crude oil procurement,reduce the petroleum coke,and produce more gasoline and jet fuels,raise energy efficiency,reduce consumption as well as keep long term operation of CFB boilers. As a result,compared with the design scheme,an annual benefit of 1.033 billion Yuan are realized according to the product slate in 2015.

delayed coking;processing route;economic profit;production optimization

2016-01-08;修改稿收到日期:2016-04-18。

毛卉,高级工程师,工学硕士,从事生产经营管理工作,发表论文多篇。

毛卉,E-mail:mh.qdlh@sinopec.com。