基于数据比对的称重罐漏料监控系统的开发

2016-03-25董伟�k赵瑜胡长霆

董伟�k赵瑜++胡长霆

摘要:为避免称重罐漏料事故,保障香料配方安全,通过PLC控制器采集记录各罐的起始重量,并以此为基础,运用STEP7软件开发实时重量的数据比对模块,当实时重量与起始重量的差值超出设定阈值时,模块自动输出报警信号。在WinCC开发平台上,设计HMI人机交互界面,用于集中显示各罐重量数据和报警信息。系统运行以来,取得了较好的效果,能够实时监控称重罐的重量变化,及时预警阀门泄漏现象,从而有效预防可能引起的配方质量事故,减少了原料浪费,保障了制丝产品的内在质量。

关键词:香料厨房;数据比对;漏料;监控

中图分类号:TP277文献标识码:A

1引言

在烟用香精、香料的配制工艺中,根据配方的不同,往往需要十几种液体或固体的原料配制,要求各种原料的比例要准确、稳定[1-2]。原料罐通过安装在下方的称重传感器进行料液称重,由气动阀控制下料过程,经过公用管路进入成品罐。当气动阀关闭不严导致泄漏,不但会造成原料的浪费,甚至会使不应添加的原料泄漏到公用管路,导致配方失控,造成重大质量事故[3-4]。为此,设计一种基于数据比对的称重罐漏料监测系统,实时监控称重罐内的料液重量,与原始重量进行自动比对与判断,从而及时预警因下料阀门漏料引起的质量事故,以期减少原料浪费,保障香料配方的准确与安全。

2存在问题

徐州卷烟厂香料厨房各类称重罐共计72个,下料气动球阀近200个,从07年使用至今,由于料液粘稠或腐蚀的原因,造成部分阀芯的密封性能下降,易出现关闭不严的现象,导致原料泄漏。为预防和减少因泄漏带来的损失,通过现场调查和分析,发现存在以下几个问题:

1)由于气动球阀数量众多,管路内部的泄漏不易观察和预判,从日常点检中很难发现问题。另外,阀门密封不严具有偶然性,若对所有阀门进行定期更换,势必造成浪费,增加生产制造成本。

2)目前,为检测这种泄漏现象,常用的手段是在气动球阀上安装用于检测阀门到位信号的接近开关,或管路上安装漏料检测传感器的方式[5]。其中,接近开关仅能检测阀门开启或关闭的两点信号,对于密封失效引起的微小渗漏无从检测,而漏料检测传感器若安装在每个料罐下,改造的费用较多,若安装在公用管路上,则无法及时、有效地检测具体的漏料罐。

3)由于料液配方含有酒精成分,香料厨房的安全防护等级要求较高,禁止使用明火和电焊,新增检测设备或管路改造的难度较大。

为此,如何在不新增设备的基础上,避免增加成本和改造管路,仅依赖现有的检测元件,实现对泄漏现象的实时监测和预警,是配料生产所迫切需要的。

3硬件配置

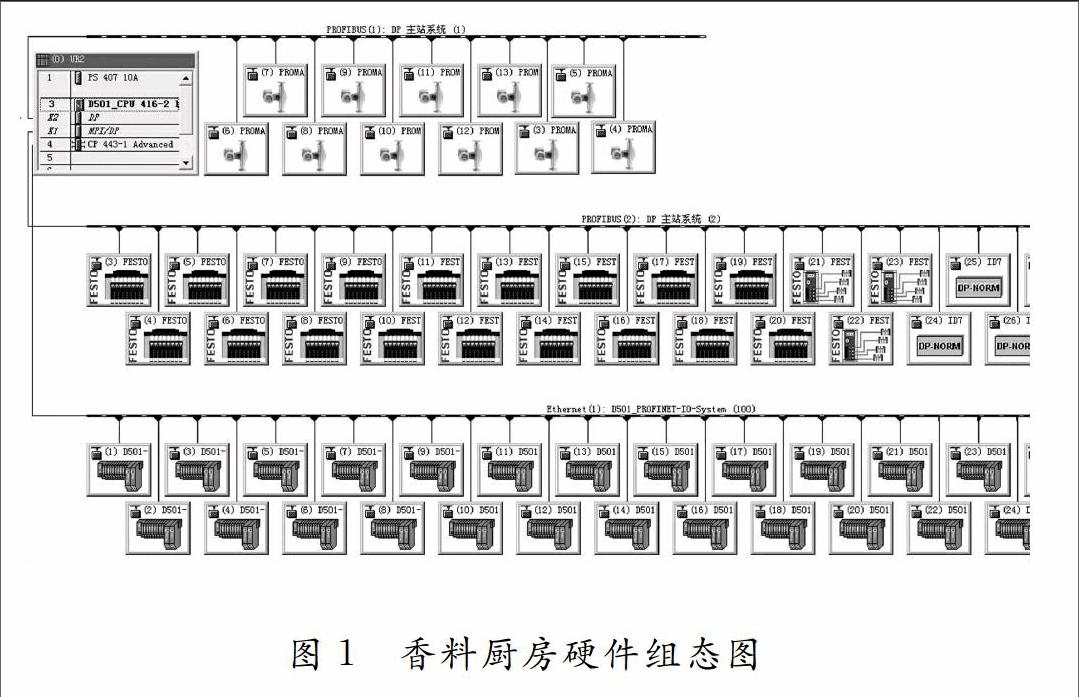

香料厨房电控系统采用Profinet工业以太网集成Profibus DP总线的通讯方式[6],控制器选用SIMATIC S7 CPU416-2 DP PLC,称重罐下方安装梅特勒-托利多MT1260型单点式称重传感器,采用悬浮式静态称重方式检测罐内料液重量和料液配制计量,通过称重模块SIWAREX CS将传感器毫伏信号转换为数字信号,并将实时重量数据传输至PLC中。在图1香料厨房的硬件组态中,SIMATIC S7 CPU416-2 DP PLC(含CP443-1 Advanced)作为IO控制器,可以同时操作Profinet IO系统和Profibus系统。Profinet IO系统用于各控制子站的通讯连接,根据控制元件分布位置建立两条Profibus DP总线,用于流量计、阀导、称重传感器的通讯连接。

4技术方案

本监测系统的技术核心是设计料液重量的数据比对模块,通过PLC控制器分别采集记录各料罐在上次配料结束时的重量数据,作为比对的起始数据,以当前料液的实时数据和起始数据的差值与设定的阈值比较,当差值超出阈值范围时,PLC控制器输出报警信号,并在HMI人机交互界面显示报警提示。

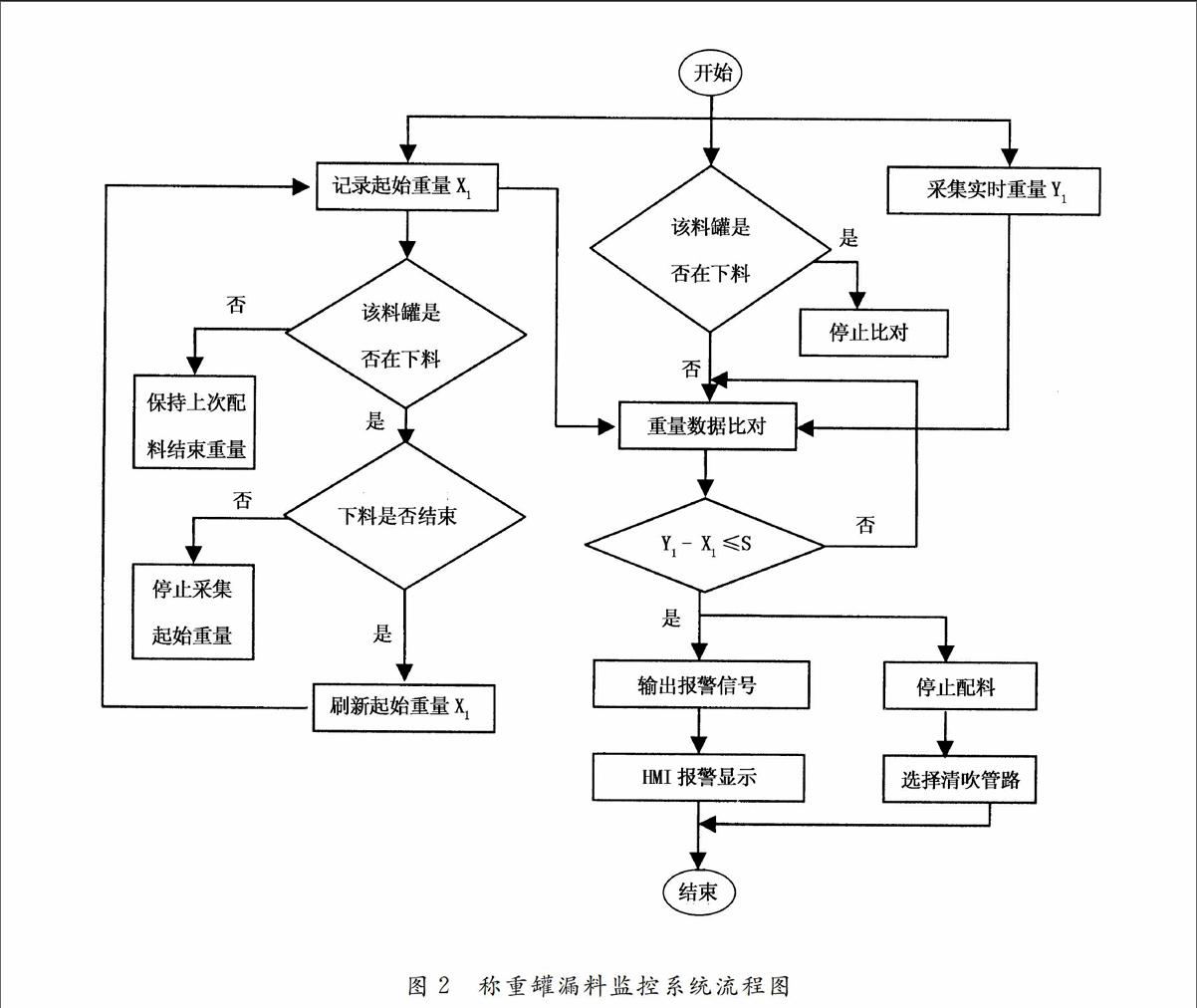

如图2所示的监控系统流程图,以1#称重罐为例,其起始重量为X1,实时重量为Y1。当发生泄漏时,Y1-X1<0,考虑到测量精度、环境温度、料液温度以及罐体抖动等因素的影响,易产生X1、Y1的称重误差,为此设定的阈值S,S为负值,具体监控流程如下:

1)当1#称重罐未下料时,数据比对模块实时比较Y1与X1的差值,若Y1-X1≤S,系统判断此时1#称重罐出现泄漏,及时发出报警提示,并对其他罐的下料任务进行终止,根据需要对发生泄漏的管路进行清吹。反之,系统判断1#称重罐正常,下料任务继续;

2)当1#称重罐下料时,停止对其进行数据比对,在完成下料任务时,自动记录当前料液重量,并以此数据刷新起始重量X1,用于下一次的数据比对。5系统设计

监控系统是制丝生产线的人机交互平台,以图形化方式对生产过程进行监视、控制、调度和报警等,并与设备层和管理层的系统实时通讯[7]。本系统的开发平台为SIMATIC STEP7 5.4和WinCC 6.0,采用C/S结构,在集中监控WinCC服务器上开发多用户项目,通道单元类型为TCP/IP[8]。

5.1重量数据的读取与存储

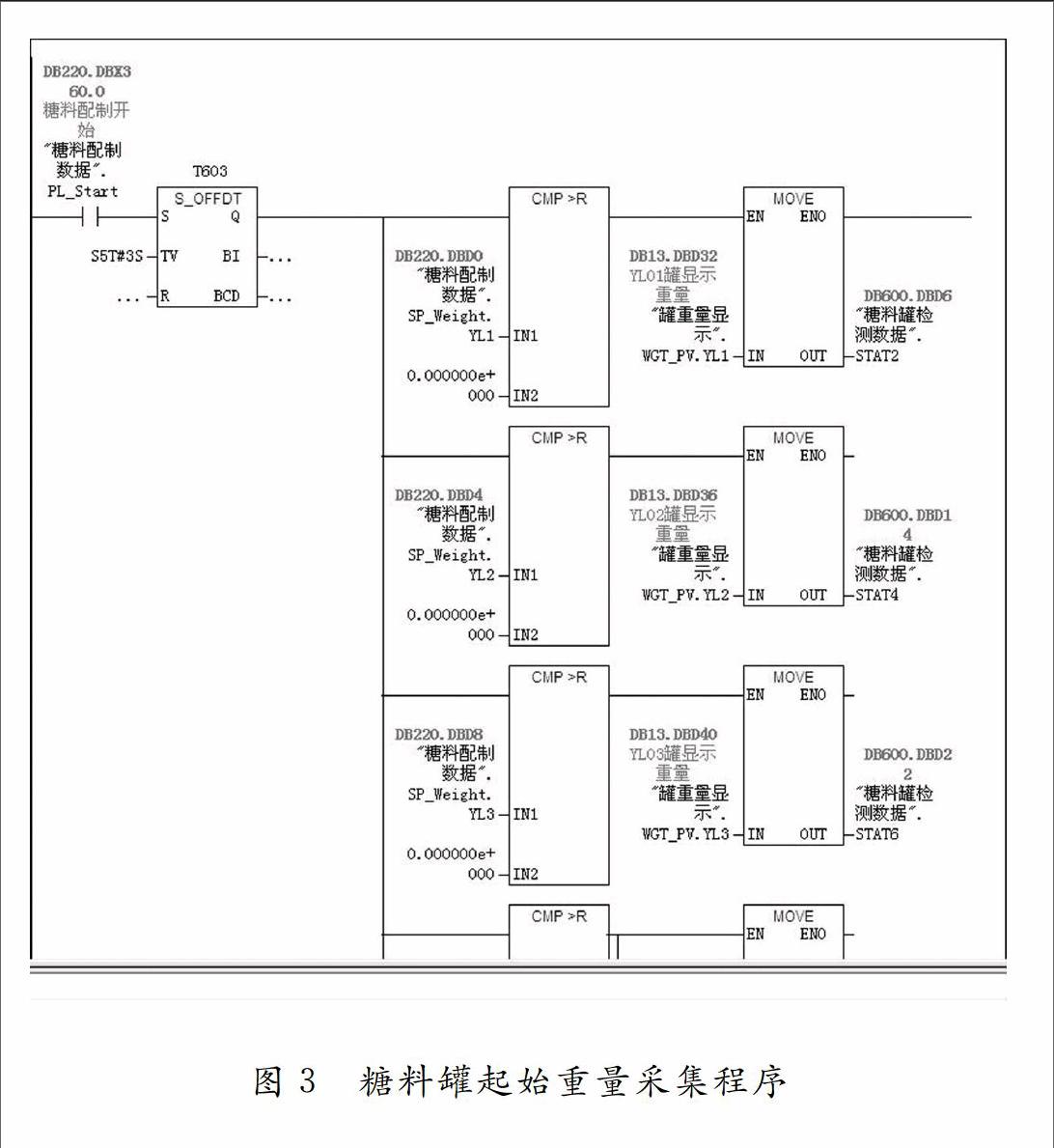

首先,通过STEP7软件新建DB600、DB601数据块,分别对糖料罐和香料罐的起始重量、实时重量进行存储,新建用于读取和记录重量数据的FC600、FC601功能块。为避免在下料作业时气动阀门的开启与关闭动作对称重计量的影响,设定在配料结束后延时3秒,采集和刷新相应称重罐的起始重量。

如图3所示,1#糖料罐的实时重量存储地址为DB13.DBD32,起始重量的存储地址为DB600.DBD6,为避免下料阀门动作引起的称重误差,设定在配料结束3秒后,实时重量向起始重量赋值[9]。5.2重量数据比对

由于糖料的配制有一定的温度要求,本系统使用的罐体为蒸汽加温罐,最大容量为500Kg,采用的传感器非线性参数为0.02%。而温度变化对称重数值影响较大,冷凝水的排放也将引起重量波动,误差范围在±0.5Kg。同时,考虑到料液重量不同对检测有效性的影响,分区域设定报警阈值,

即当实时重量为Y1≥50Kg时,设定阈值为-0.5Kg;当Y1<50Kg时,设定阈值为-0.2Kg。如图4所示,在糖料未开始配制,1#糖料罐开启数据比对功能,并在实时重量与起始重量的差值小于等于阈值时,系统判断为发生泄漏事故,触发地址为DB600.DBD328.0的报警信号。

另外,为保证每次配料前公共管路内清洁、无残料,设计在配料前的自动清吹、清洗程序,也可以在处理泄漏事故后手动进行。清吹和清洗功能同时进行,清洗延时2分钟,清吹延时3分钟,最后将清洗水吹扫干净。

5.3监控报警画面

香料厨房生产监控画面由SIMATIC WinCC6.0软件开发,在此基础上设计漏料监控画面,建立与PLC通讯的罐重量信号、报警信号等变量标签,分别组态糖料罐、香料罐的重量数据集中显示界面,能够直观显示各罐实时重量、起始重量以及差值,如图5所示,并设计三种报警提示。

1)弹出窗口报警:编写WinCC全局脚本,一旦糖料罐或香料罐发生泄漏,触发报警变量,立即弹出报警信息框,提示操作人员注意,如图5所示。

2)消息栏报警:通过WinCC报警记录编辑器,添加各罐的报警变量,输入文字报警信息,可以在报警消息栏体现当前漏料罐的具体信息。

3)文字闪烁报警:在重量数据集中显示界面开发报警提示信息,使发生报警的料罐号文字闪烁,更加醒目直观的显示。

6结论

本系统通过采集记录称重罐的起始重量,与实时重量进行比对,自动判断和预警漏料现象,并设计罐重量数据集中显示界面及报警系统,能够实时监控称重罐的重量变化,及时预警阀门泄漏现象,从而避免出现香料配方错误的安全事故,为保障制丝产品的内在质量提供了有力支撑,同时也减轻了操作和维护人员的工作压力。

参考文献

[1]马庆文,张胜利,黄晓东.香料配料监管系统的设计应用[J].烟草科技,2011(6):23-25.

[2]曹琦,何善君,林苗俏,等. 烟草制丝加料加香过程的无辨识自适应控制方案[J].烟草科技,2012(4):16-19.

[3]胡骏,宋晨路,沈锦林.一种适用于配料控制的累积量PID算法[J].材料科学与工程,2002(4):517-518.

[4]于建军.卷烟工艺学[M].北京:中国农业出版社,2003.

[5]郝爱云.卷烟厂香料厨房自动控制系统[D]. 吉林:吉林大学,2005:32-35.

[6]董伟,李坤.基于WinCC的香料厨房监控系统设计[J].工业控制计算机,2011(10):23-24.

[7]赵瑞林. 基于Wincc钢化炉温度监控系统的研究[J].计算技术与自动化,2011(1):54-59.

[8]马新,王怀杰.基于WinCC的卷烟生产监控系统[J].微计算机信息,2009(25):60-61.

[9]张蒙生,毋玉莲,王聚奎,等.制丝线加香加料掺配系统计量精度的在线校准[J].烟草科技,2009(3):30-32.