数控车削加工过程中直线尺寸精度控制

2016-03-16梁方波

梁方波

摘 要:主要对数控车削加工过程中直线尺寸的精度控制展开了探讨,并给出了一些直线尺寸精度控制的方法,以期能为相关人员提供有益的参考借鉴。

关键词:数控车削;直线尺寸;精度控制;数控编程技术

中图分类号:TG519.1 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.04.075

数控编程技术作为现代机械制造中的关键技术,对其精度的控制直接影响着数控车削加工的效率。因此,如何有效地应用数控编程技术,加强对直线尺寸的精度控制,成为了相应工作人员需要解决的问题。基于此,本文就数控车削加工过程中直线尺寸的精度控制进行了探讨。

1 直线尺寸精度控制方法

1.1 一次精车法

将只经过一次精加工便可使加工精度达到预期效果的方法称为精车法。

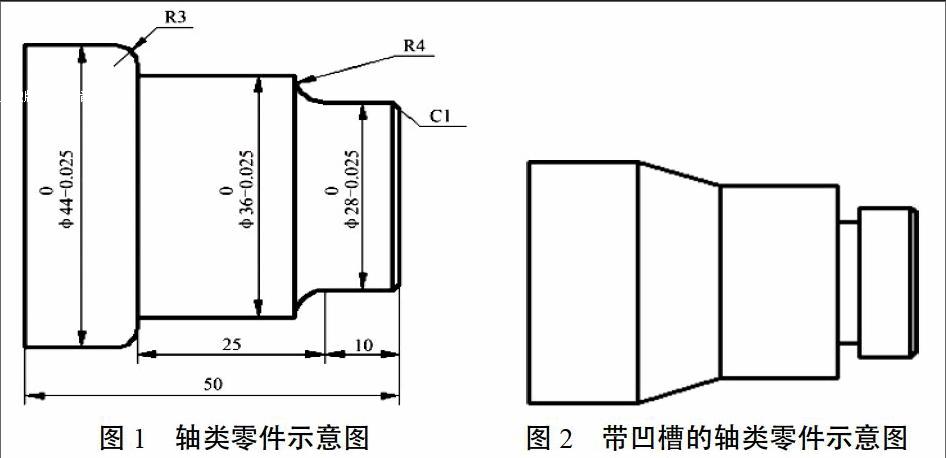

图1所示为广州数控车床GSK980T车削的直径为φ44的外圆轴类零件。在机床刀具偏置磨损零件时,应预留0.5的加工余量,以便在粗车后对其进行精加工。与对称偏差不同,尺寸偏差应该选取中值尺寸43.988编写轮廓程序。在经过较为理想的粗加工后,零件的尺寸可以达到44.488.工件尺寸的测量要等粗车完毕,并且主轴已不再旋转后方可进行。经过测量,零件直径方向的尺寸要比预先设置的尺寸44.488偏大。这时,可重置机床刀具偏置磨损表中的数据,然后再次进行精车。

由于主轴经常改变转速,所以使用一次精车法容易产生误差,精度也不是很高,只适用于打磨允许出现较大误差的零件。与精加工相比,粗加工的转速要慢得多。如果把粗车的打磨速度提升到精车的水平,那么其刀具的受力情况会发生较大改变。相对的,加工精度也很难得到控制。

1.2 二次精车法

与一次精车法不同,二次精车法是为了确保零件尺寸的精确度,而对零件进行两次精加工。二次精车法一般要经过粗车、一次精车程序,之后经过测量,改变原来的刀具偏置磨损数据,再进行二次精车。此方法要确保预留的一次精车和二次精车的加工余量差别不大,以保证刀具受力情况相对均匀,从而稳定零件的加工情况,避免出现较大误差。与此同时,粗车前、一次精车和二次精车设置的加工余量也不能有较大差距,以确保加工精度。在设置加工余量时,要确保车内孔时的加工余量数值是负数,车外圆时的加工余量数值是正数。如果在加工过程中需对零件的尺寸进行测量,则用M00暂停加工程序即可。在对尺寸进行控制时,需采用中值尺寸,而非极限尺寸。

采用二次精车法加工工件时,为了确保加工精度,需要注意工件要求的加工尺寸和实际测量结果,再通过二者的差值来改变刀具偏置磨损表中的数据。如图2所示,当工件需要加工的部分是锥度时,要想有效地控制工件的尺寸,就需要求得较大一端和较小一端的尺寸。

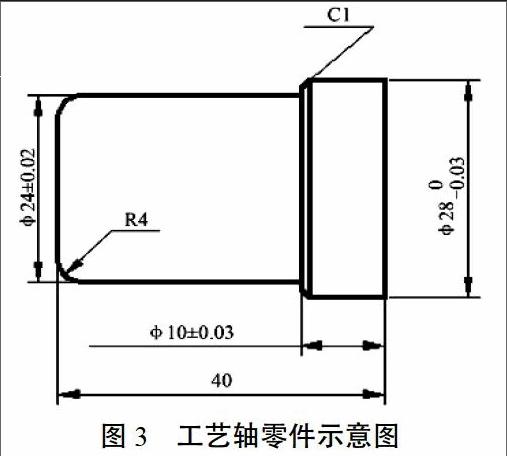

如图3所示,如果工件中含有外圆轮廓,且各个轮廓间要求的公差不同,为了有效控制精度,就要对加工程序进行适当修改,运用较为一致的刀具半径补偿值。同时,编写程序时,要取工件中各外圆轮廓的中值尺寸,而非轮廓尺寸。在测量外圆轮廓的尺寸时,应该以尺寸较多的外圆轮廓为准,改变刀具偏置磨损的数值,使外圆轮廓尺寸符合要求。以图中φ24尺寸与φ28尺寸为例,在程序编写中,涉及到二者的中值尺寸就需要计算φ24尺寸与φ28尺寸的差值,同时加上φ24的尺寸。如果要批量生产零件,那么只需在前两件零件的制作过程中适当调整程序即可。二次精车法虽然在操作上相对烦琐,但是能够提高零件加工制作的精度,也适用于高精度和相对精密零件的加工中。

注意事项:在零件加工过程中,不仅要考虑到零件尺寸的精确度,也要充分考虑其表面的粗糙度。当零件的加工余量达到0.3时,为了达到零件要求的表面粗糙度,需要考虑自磨刀的切削参数是否需要调整;当零件的加工余量达到0.1或0.2时,为了达到零件要求的表面粗糙度,需要考虑机夹刀的切削参数是否需要调整。自磨刀的刀尖半径较小,其圆弧半径可忽略不计,因此,只能用自磨刀进行零件的粗加工。而机夹刀可用于精加工,因为已知其刀尖圆弧半径。为了充分发挥刀具半径补偿值的作用,可以在程序里添加G41/G42和D01等指令。

1.3 长度和尺寸精度的控制

对刀操作和预留加工余量这两种控制方法主要是针对对零件长度和尺寸精度有较高要求的零件提出的。对刀操作对准确性的要求非常严格,一般要求精确到0.01 mm。控制零件的长度,以使其达到精度要求,只需第一把刀具即可,其余刀具则负责相应的粗加工和精加工。例如,在加工凹槽时,需用切槽刀,并且在操作时,要在凹槽的左右两面预留加工余量。在精加工之前,需对经过粗加工后的零件尺寸进行测量,并调整程序。在加工制作零件前,要注意仔细安装刀具,以免使加工精度受到影响。在进行第一把刀的对刀时,可以采用刀尖与顶尖中心对准的方法,也可以试切,直至刀具恰好切削到相应零件的中心位置,还可以把第一把刀具作为基准刀,将第二把与第三把刀具调到与其等高即可。而进行切断刀的对刀时,切断刀的刀尖高度不能超过工件中心,以免造成失误;而螺纹刀的对刀情况刚好与切断刀相反。由于在零件加工过程中螺纹刀会受到挤压,导致刀尖向下移动,因此,提高刀尖的高度可以有效补偿刀尖的下移量。

2 结束语

总之,数控编程技术已广泛应用于众多行业中,也在现代机械制造中起着不可替代的作用。为了使其获得更进一步的发展,相关人员需要加强数控车削加工过程中对直线尺寸精度的控制,并熟练掌握数控编程技术,以达到进一步推广和使用数控编程技术的目的。

参考文献

[1]李劲夫.数控车削加工中的工件尺寸精度控制方法[J].职业,2008(21).

[2]寇录峰,袁彦辉.数控车床加工过程中尺寸精度的控制[J].科技经济市场,2013(04).

〔编辑:王霞〕