60000吨/年乙醇—水精馏塔产品冷凝器的设计

2016-02-13杨帆曹凯超西北大学现代学院陕西西安71030

杨帆 曹凯超(西北大学现代学院,陕西 西安 71030)

60000吨/年乙醇—水精馏塔产品冷凝器的设计

杨帆 曹凯超(西北大学现代学院,陕西 西安 71030)

本论文设计年产6万吨乙醇-水精馏塔塔顶冷凝器。根据被处理物料的物性及相关计算确定换热器的基础参数,核算传热系数,再依据国标初选换热器规格,确定换热器设备各项尺寸。最后根据各项计算结果进行详细结构的设计和强度核算。经核算,本设计中各项参数符合相关规定计算。

乙醇-水;列管式换热器;设计

1 概述

本设计选用列管式换热器,用纯水做冷却剂。换热器中乙醇-水走壳程,而冷却水走管程,乙醇和水的进出口温度均为78℃,冷却水的进口温度为25℃,出口温度为35℃。流速对整个管热过程影响较大,增大流速可以增大对流给热系数,降低管道的污垢热阻,增大总传热系数,减小传热面积,但流速过大会增加流体的阻力,本设计中的流体流速为1.2m/s。考虑到压力要求不高、冷却水易结垢及冷却水流速,选用ф25mm×2.5mm (10号碳钢)规格的管子。

2 设计主要参数计算

2.1 主要设备尺寸设计

2.1.1 折流板的确定

本方案选用水平圆缺形折流板进行设计,一般弓形缺口的高度取壳体内径的10%~40%,本次设计为25%。则切去的圆缺高度为h=175mm,故取h=175mm。根据相关规定可取折流板与壳体的内直径间的间壁为4mm。

折流板的间距应尽可能小,但要在阻力允许范围内。一般取折流板间隔为壳内径的0.2~1.0倍。取折流板间距为B=0.8D,则B=560mm。则折流板数

折流板的厚度及无支撑跨距可根据标准取值为6mm。间距为210mm。

2.1.2 管子的规格和排列方法

本方案中换热器管板上的排列方式选用最普遍的正三角形排列。管间距一般取管子外径的四分之一,即t=1.25do。根据工艺操作中常用的管心距排列确定本设计管外径为25mm,对应的中心距为32mm。

2.1.3 计算热负荷Q

按乙醇-水计算,即Wn=2.104kg/s查得,冷却水在78℃时的汽化潜热为2460.3 kJ/kg,纯乙醇蒸汽在78℃时的汽化潜热为973.2 kJ/kg,则根据经验,有:

2.1.4 计算两流体的平均温度差,并确定壳程数

逆流温差Δtm=47.83℃,R=0。由根据P和R查对数平均温差校正系数图得知:此时ϕΔt>0.8,故,Δtm=47.83℃℃选用单壳程的列管式换热器。

2.1.5 选取管长确定管程数和总管数

管中水的质量流量为Wc=50.7kg/s,则水的体积流量为Vc=Wc/r=0.051m3/s

(3)管程数,本设计选用“单壳程,双管程”形式设计煤油冷却器。选取国际推荐的传热管长度6.0,使换热器具有合适的长径比。

(4)换热管总数NT=Npns=272(根)。

2.1.6 初选固定管板换热器规格

2.2 核算总传热系数K0

经过计算得到:Ko=595.08W/(m2∙℃)

由于K0/K0’=595.08/420=1.42属于1.1-2.2的范围内,故设计合理。

2.3 计算压强降

2.3.1 计算管程压降

由上已计算

取碳钢换热管管壁的粗糙度ε=0.1mm,则

对于φ25×2.5mm的管子,有Ft=1.4,且Np=4,Ns=1。

故:∑Δpi=9.74×104pa

2.3.2 计算壳程压强降

由于壳程流体为乙醇-水恒温恒压蒸汽冷凝,故可忽略压降。

3 详细结构设计及强度核算

3.1 壳体计算

圆整,取D=700m

查GB151-99P21按照最小厚度确定对于碳素钢不小于6mm,取圆筒厚度为:8mm

查JB/T4737-95,椭圆形封头与圆筒厚度相等,即8mm

3.2 封头计算

按照JB4732-95标准,采用标准椭圆形封头,公称直径DN= 700mm,为方便安装,选取壁厚与壳体厚度相同。

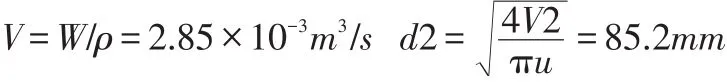

3.3 接管直径和伸出长度的确定

换热器流体进入和流出管程与壳程接管的直径可按照如下公式计算,即

流速u的经验值可取为:冷却水流速u=2.0m/s,乙醇-水蒸汽进口流速为u=50.0m/s,出口u=0.5m/s

(1)水(管箱)进出口接管的内径

接管内径圆整取DN=190mm,参考接管伸出长度表,接管伸出长度取200mm。按照接管最小位置标准,则壳程接管距法兰:取补强圈DN=200mm,DH=400mm,取L1=264mm,圆整L1= 300mm.

(2)乙醇-水(壳程)进口接管的内径

接管内径圆整取DN=170mm,参考接管伸出长度表,接管伸出长度取200mm。

取补强圈DN=175mm,DH=300mm,经计算,接管最小位置L2=250mm

(3)乙醇-水(壳程)出口接管的内径

接管内径圆整取DN=90mm,参考接管伸出长度表,接管伸出长度取200mm

取补强圈DN=100mm,DH=200mm,经计算,结合本设计,取L3=200mm

3.4 折流板计算

选用水平圆缺型折流板,切去高度选择25%壳体内径,圆缺高度取h为0.2m,板数NB为28,间距B为0.21m,厚度取6mm。

3.5 分程隔板计算

结合本设计壳体DN=700mm,按照相关标准分程隔板厚度取10mm。

3.6 管箱计算

本设计采取B型封头管箱型。B型管箱最小长度按下式计算:

得到最小长度L‘gmin=230.4mm

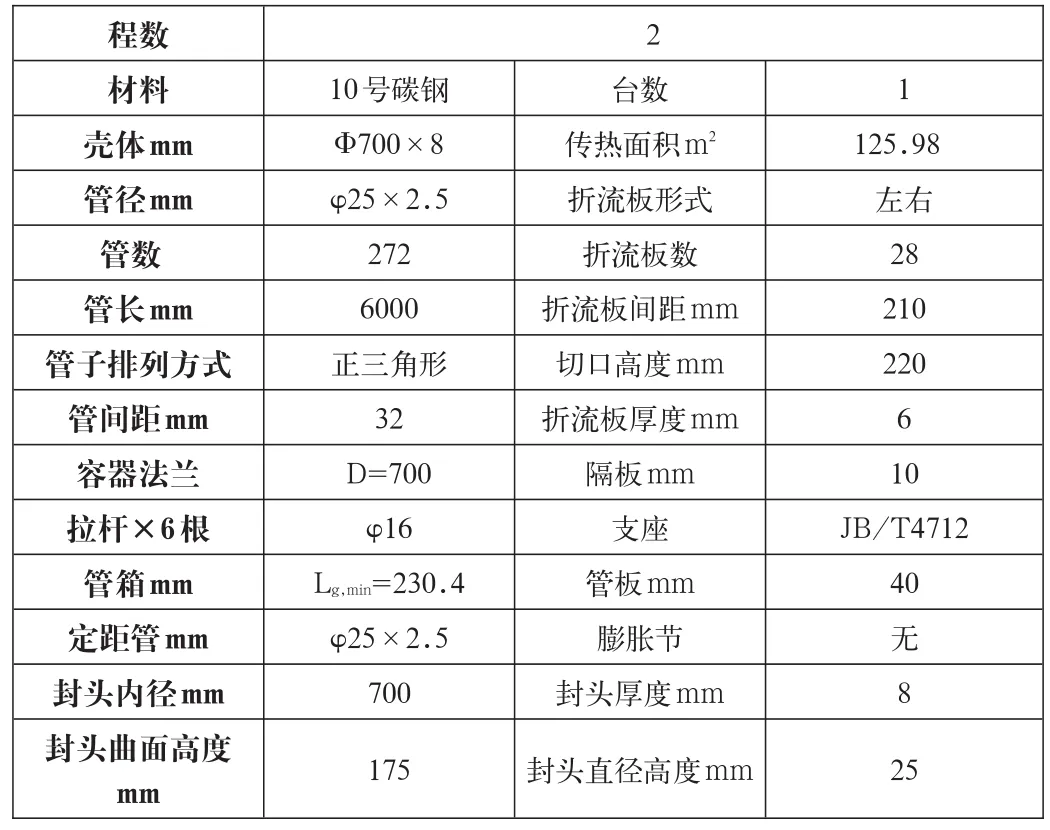

4 工艺设计计算结果

4.1 工艺设计汇总表

符号WcWn单位kg/s kg/s W( ) t1 T t2 Q K0℃℃℃k WA m2·∘C m2 m2项目冷却水流量乙醇—水流量冷却水进口温度蒸汽进口温度冷却水出口温度总传热量总传热系数所需传热面积实际传热面积裕度管内流速管程压降壳程压降A0 H ui ΔP1ΔP2m/s Pa Pa计算结果50.7 2.10 25 78.2 35 2204.42 420 105.35 125.98 1.20 1.2 8.680×104可忽略

4.2 设备结构设计

*注:通常用的换热管,当采用φ25mm×2.5mm时,管心距Pt= 0.032m。

[1]王卫东.化工原理课程设计[M].北京:化学工业出版社, 2011.9.

[2]秦叔经叶文邦等.换热器[M],北京:化学工业出版社,2002:62-223.

[3]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002:13-24,27-34,55-77.

[4]华南工学院化工原理教研组.化工过程及设备设计[M].华南工学院出版社,1986:36-66.

[5]王永平.列管式换热器的设计计算[J].内蒙古石油化工,2009,7:95-96.

[6]张森保.列管式冷却器的设计与应用[J].化工设计通讯,1991,17(3):32-33.

[7]谭蔚.化工设备设计基础[M].天津大学出版社,2000,10.