超声辅助喷射电沉积Ni-CNTs复合镀层制备工艺

2016-02-11孙剑桥

吴 迪, 谭 俊, 石 晶, 宋 皓, 孙剑桥

(1.装甲兵工程学院科研部, 北京 100072; 2.装甲兵工程学院装备维修与再制造工程系, 北京 100072;3.装甲兵工程学院研究生管理大队, 北京 100072)

超声辅助喷射电沉积Ni-CNTs复合镀层制备工艺

吴 迪1, 谭 俊2, 石 晶1, 宋 皓3, 孙剑桥3

(1.装甲兵工程学院科研部, 北京 100072; 2.装甲兵工程学院装备维修与再制造工程系, 北京 100072;3.装甲兵工程学院研究生管理大队, 北京 100072)

采用自行研制的超声辅助喷射电沉积实验装置制备Ni-CNTs复合镀层,将其作为纽扣型2016式电池电极,设计了正交试验以考察和确定影响Ni-CNTs复合镀层电极性能的主要因素和最佳工艺条件,并对Ni-CNTs复合镀层的微观组织结构及形貌和增强导电性的机理进行了分析。结果表明:影响电极性能大小的参数顺序为电流密度D、镀液温度T、CNTs的掺量m、镀层厚度h,最佳工艺条件为D=40A/dm2,T=35 ℃,m=1.0g/L,h=5μm;最佳工艺条件下制得的Ni-CNTs复合镀层界面结合良好,CNTs在其中弥散、均匀分布,Ni(基体相)和CNTs(增强相)之间形成了由“镍桥”搭接构成的密集且分布均匀的逾渗导电网络,CNTs自身特殊的管状结构和优异的力学、电化学性能使得复合镀层的导电性得以大幅提高。

超声辅助喷射电沉积;Ni-CNTs锂离子电池负极材料; 正交试验

镍基镀层具有力学性能好、耐腐蚀性能强、抗高温氧化性能优异等特点。锂离子电池选用镍基材料作为负极,可得到较高的储锂容量。锂离子在充、放电过程中的嵌入和脱出会产生较大程度的体积膨胀和收缩,进而导致电极性能丧失,这是镍基锂离子电池负极材料亟待解决的难题[1-2]。碳纳米管(Carbon Nanotubes, CNTs)具有传热性、导电性及化学稳定性好,耐腐蚀性和耐热冲击性强,宏观体积密度小,以及自润滑性和生体相容性等优异性能[1]。Evanoff等[3]研究表明:采用金属基碳纳米管复合材料制成的电极,其比容量是普通电极的3.5倍,在经历150个循环后,其强度保持率可达到90%。若能制备界面结合良好的Ni-CNTs复合镀层,使其中的CNTs均匀弥散在材料中,就可将其用作锂离子电池负极,能充分消除锂离子电池内部在充、放电过程中产生的额外应力,保持稳定的结构,进而增强电池的耐用性和可靠性[1-2],达到延长其使用寿命的目的。

超声辅助喷射电沉积技术是把超声强化作用和喷射电沉积特点有机结合在一起的一种新型技术,具有效率高和利于工件近净成形的优点,且其制备出的镀层组织致密,力学和电化学性能更为优异[2]。但采用该技术制备Ni-CNTs复合镀层并将其用作锂离子电池负极材料的研究尚未见报道。基于此,笔者利用超声辅助喷射电沉积实验装置制备Ni-CNTs复合镀层,采用正交试验法确定影响Ni-CNTs复合镀层电极性能的关键因素和最优工艺条件,以期为深入研究超声辅助喷射电沉积主要工艺参数对Ni-CNTs复合镀层组织结构和性能的影响规律及机理奠定基础。

1 实验部分

1.1 实验材料与制备

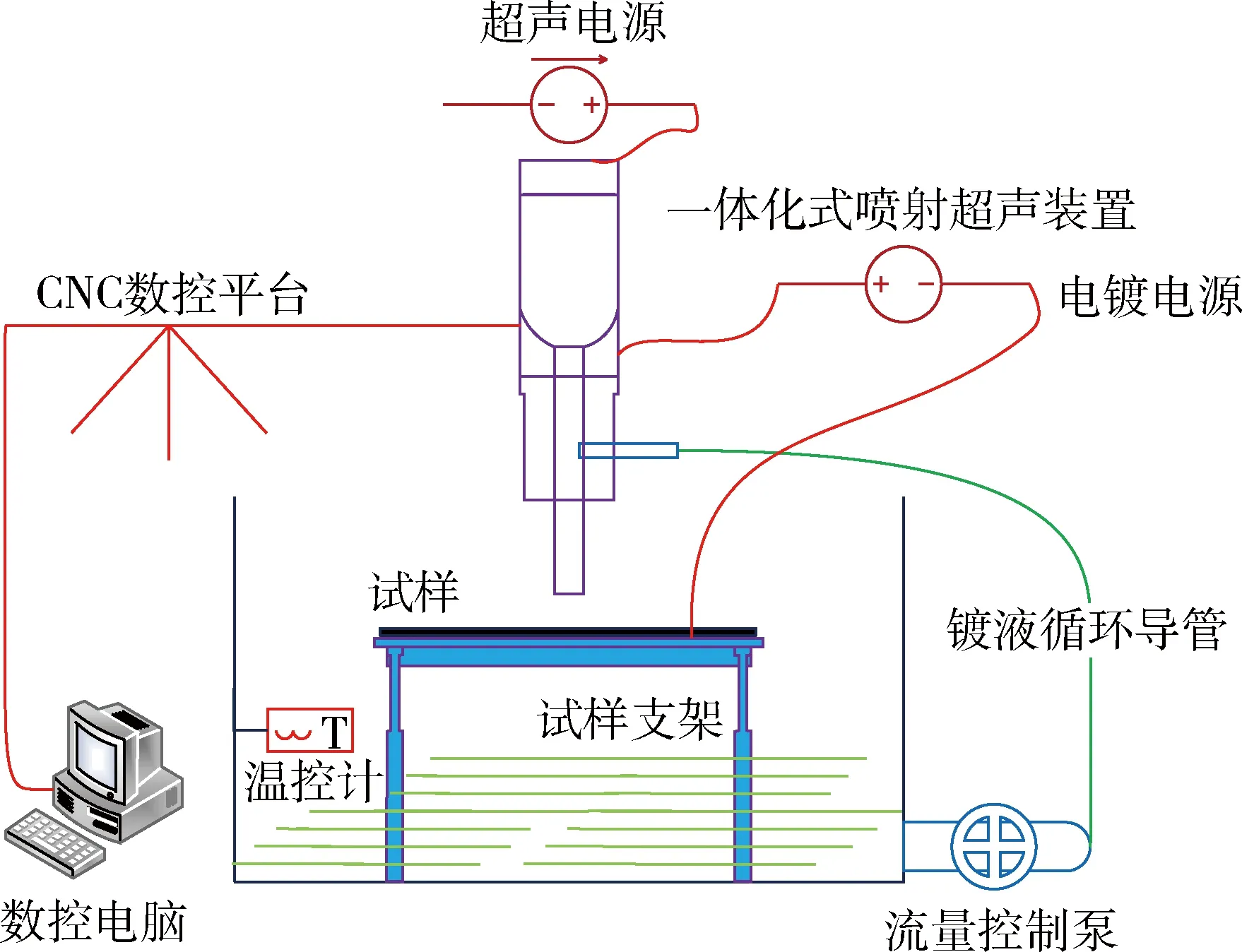

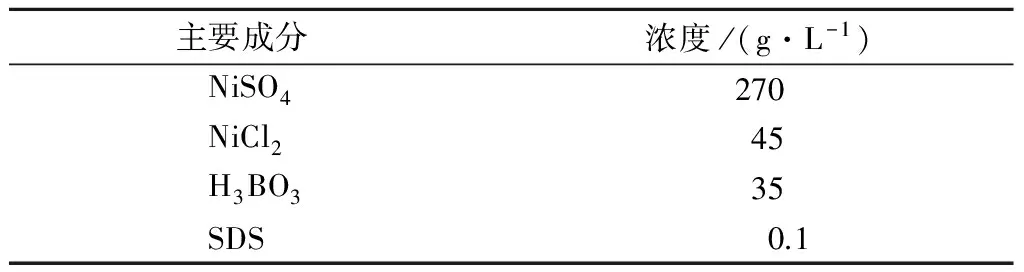

采用超声辅助喷射电沉积实验装置[2,4](如图1所示)制备Ni-CNTs复合镀层。基体材料为45钢,镀液主要成分和浓度如表1所示[2],该溶液pH=4.0,密度为1.20g/cm3。

实验工艺流程为:基体预处理(打磨→电净→活化→打底)→复合镀液制备→超声辅助喷射电沉积→镀后处理→镀液调整[2]。将Ni-CNTs复合镀层试样截取10mm的薄片,制成电极片,经干燥皿干燥后,在净化手套箱中组装成纽扣型2016式电池;电解液为EC(碳酸乙烯酯)+DEC(碳酸二乙酯)+EMC(碳酸甲乙酯)的混合溶液,其体积比为1∶1∶1;隔膜为聚丙烯微孔膜(Celgard2300)[1]。

图1 超声辅助喷射电沉积试验装置示意图

表1 镀液的主要成分和浓度

采用FEI Tecnai20型透射电镜观察Ni-CNTs复合镀层的微观组织结构及形貌特征。采用Metrohm Autolab PGSTAT128N多通道电化学工作站配合NOVA软件进行电极性能试验,并采用ZHCH518D型充、放电一体机进行电池充放电试验。

1.2 正交试验设计

由超声辅助喷射电沉积的机理可知[2]:金属Ni(基体相)、CNTs(增强相)、表面活性剂或分散剂、超声波输出参数、电沉积工艺参数等共同决定Ni-CNTs复合镀层的性能,且各参数间存在复杂的相关性[1-2,5-8]。因此,采用正交试验法,以最少的试验次数对影响镀层电极性能的工艺参数进行优化[9]。

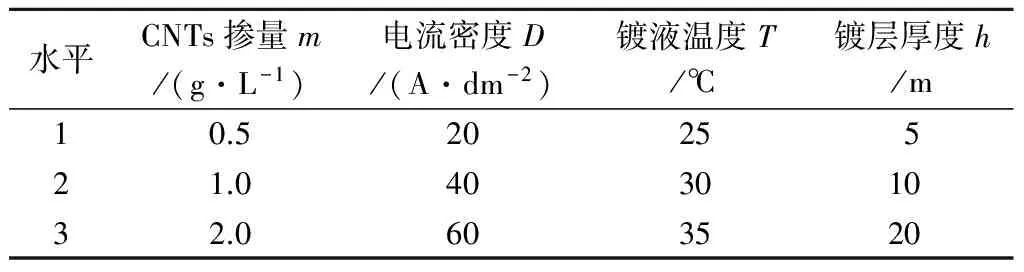

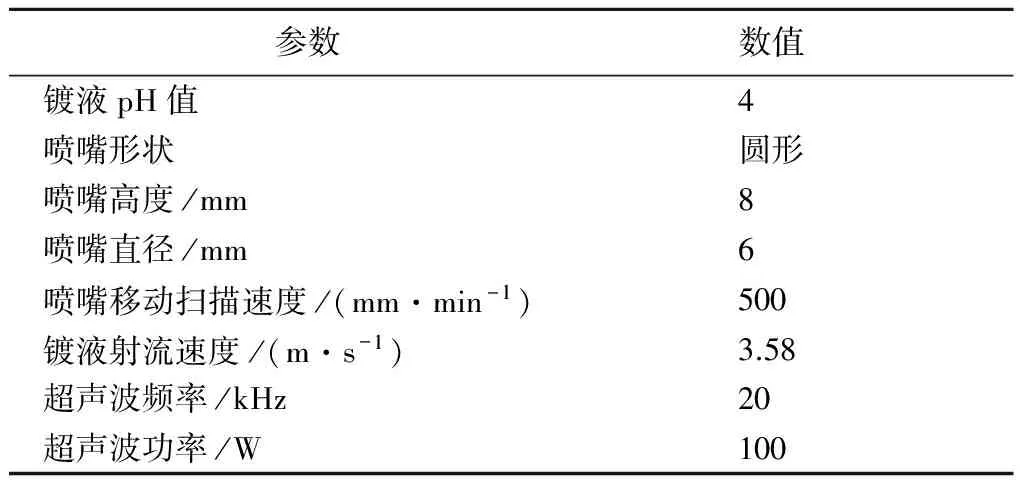

通过分析文献[1-3,5-7]发现:在不考虑超声波输出参数的情况下,CNTs的掺量、电流密度、镀液温度和镀层厚度对采用超声辅助喷射电沉积技术制备的Ni-CNTs复合镀层电极性能的影响最为显著。因此,采用L9(34) 正交表,即4因素3水平的正交试验,求得电极性能最优的Ni-CNTs复合材料的工艺参数值及影响大小顺序,其因素水平表如表2所示。其他工艺参数如表3所示[2]。

表2 正交试验因素水平表

表3 其他工艺参数

2 结果与分析

2.1 正交试验结果

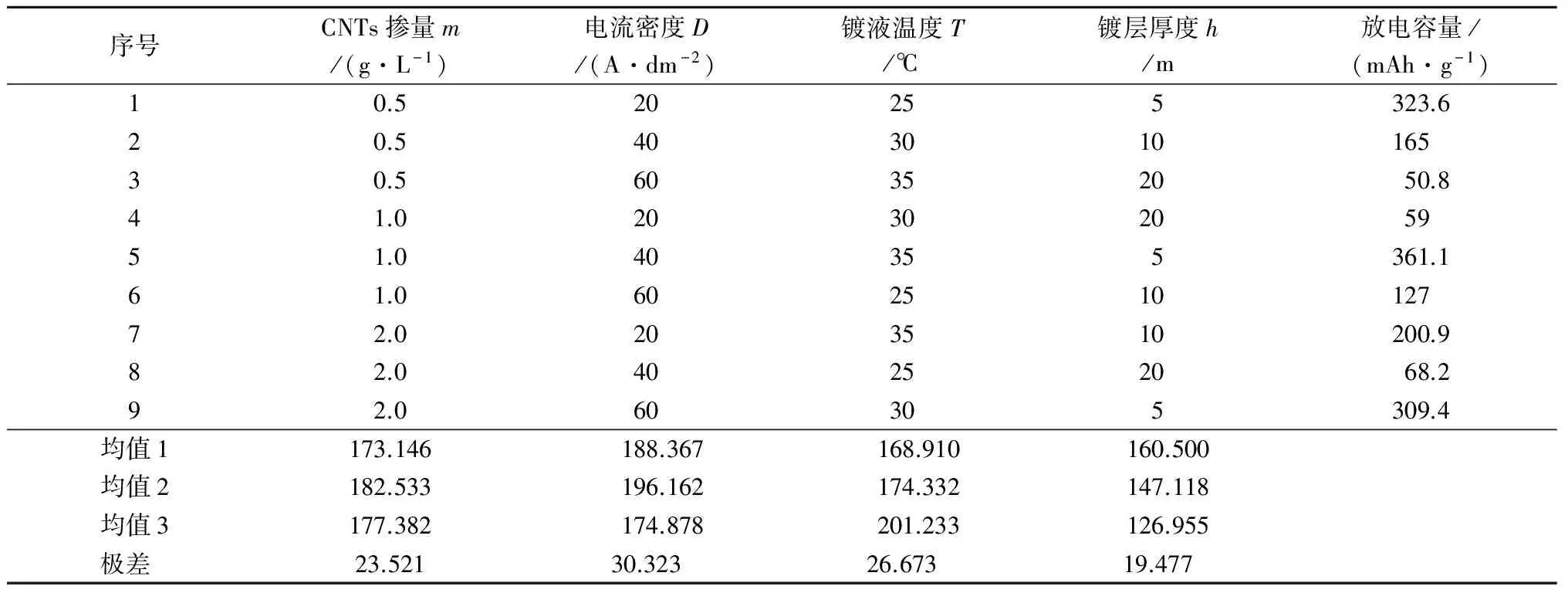

以制备的Ni-CNTs复合镀层在充放电循环50 次后的放电容量为评价指标,其正交试验结果直观分析表如表4所示。从极差值分析得知:对电极性能的影响大小顺序为D、T、m、h。由表4可知:当m=1.0g/L,D=40A/dm2,T=35 ℃,h=5m时,电极性能最优,为最佳工艺条件。

表4 正交试验结果直观分析表

2.2 正交试验结果分析

2.2.1CNTs掺量

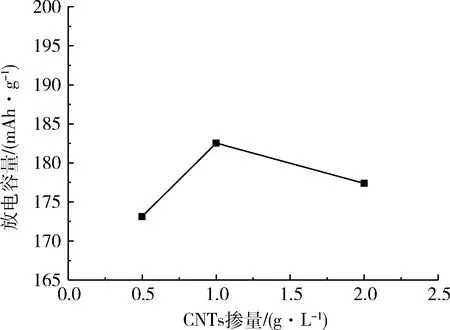

CNTs掺量对Ni-CNTs复合镀层电极性能的影响和机理分别如图2、3所示。由图2可以看出:随着镀液中CNTs掺量的增加,镀层的电极性能先提高后降低,在m=1.0g/L时最优。

图2 CNTs掺量对Ni-CNTs复合镀层电极性能的影响

图3 CNTs掺量对Ni-CNTs复合镀层的影响机理示意图

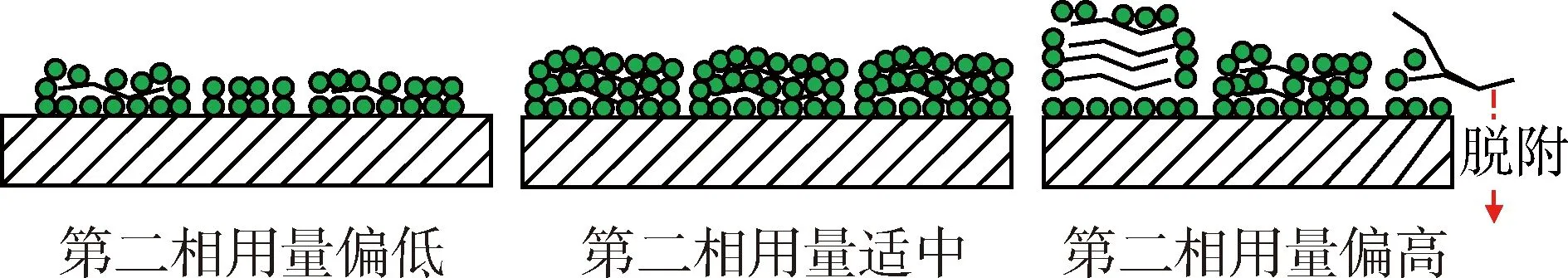

结合图3分析可得:在超声空化效应和声流效应的作用下,CNTs的自发缠结得以减轻,分散度提高;此外,电沉积反应加速,CNTs的复合量与CNTs的掺量成正比增长;当CNTs的掺量达到阈值时,CNTs的复合量达到最大,此时镀层的电极性能最优;若再继续增加镀液中CNTs的掺量,其团聚程度增强,复合镀液扩散传质速度降低,CNTs的复合量下降。

2.2.2 电流密度

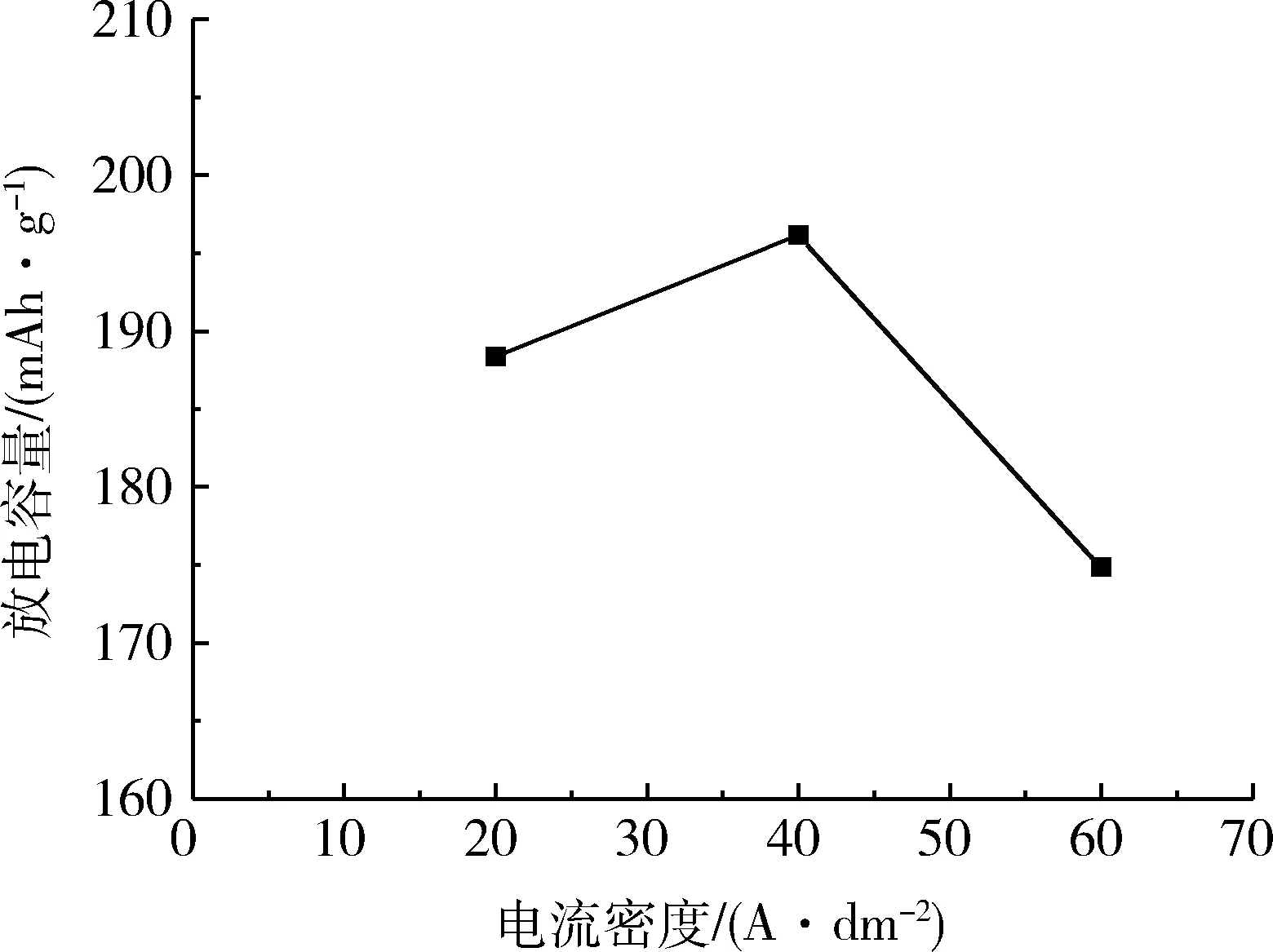

电流密度对Ni-CNTs复合镀层电极性能的影响如图4所示。可以看出:随着电流密度的增加,电极性能先升高后降低,在D=40A/dm2时最优。

图4 电流密度对Ni-CNTs复合镀层电极性能的影响

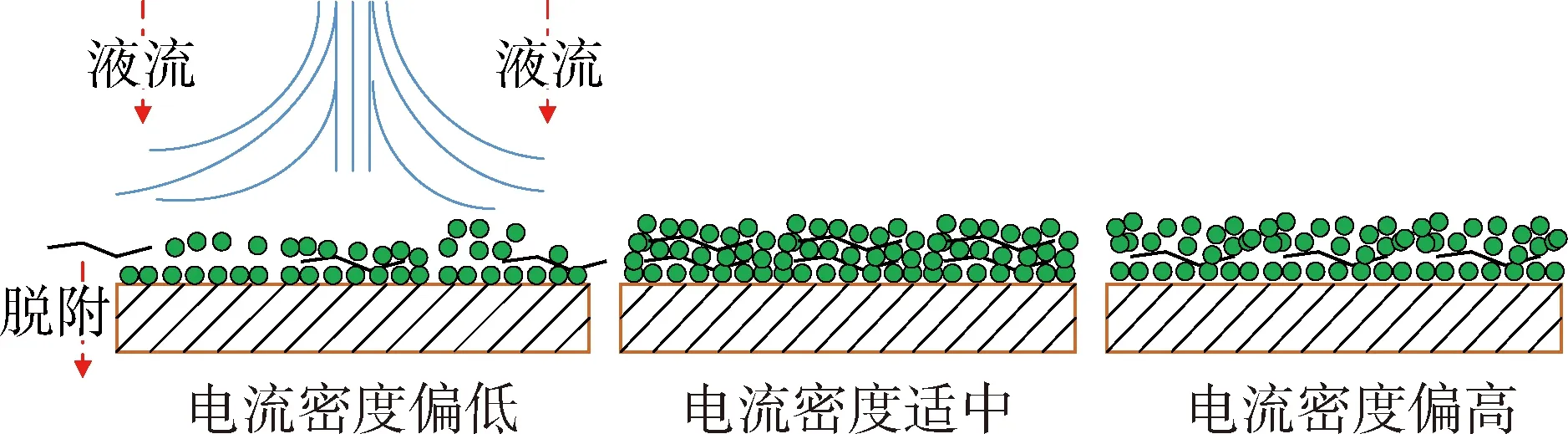

由Guglilelml复合电沉积理论[2]分析可知:复合电沉积中包含弱吸附与强吸附2个过程,电流密度的大小决定基体相金属Ni2+离子沉积的快慢,进而影响复合镀层中Ni与CNTs相对含量。图5为电流密度对Ni-CNTs复合镀层电极性能的影响机理示意图,可知:当电流密度较低时,Ni2+的沉积较慢,金属Ni在阴极表面的沉积过程也随着喷枪的往复运动而处于不稳定状态,因而不能均匀地与CNTs形成共沉积并对其包覆;与此同时,复合镀液一直处于循环流动状态,这就造成未被牢固包覆的CNTs脱落,降低了复合镀层中CNTs的复合量。当电流密度较大时,Ni2+沉积速度较快,沉积量明显增多,导致复合镀层中CNTs的相对含量降低[2,8,10]。这2种因素的综合作用导致了Ni-CNTs复合镀层电极性能的降低。

图5 电流密度对Ni-CNTs复合镀层影响的机理示意图

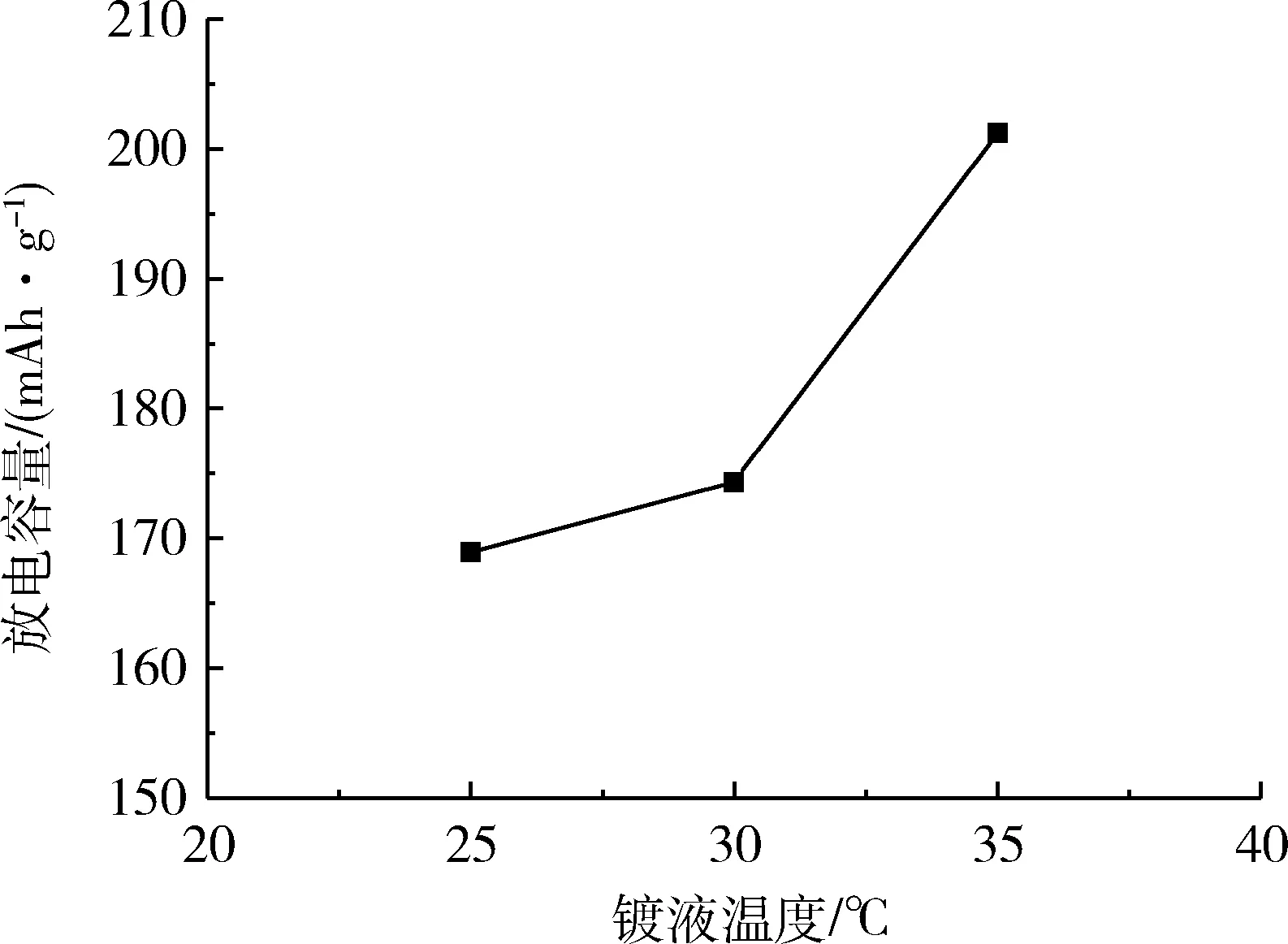

2.2.3 镀液温度

镀液温度对Ni-CNTs复合镀层电极性能的影响如图6所示,可以看出:复合镀层电极性能优劣与镀液温度大小成正比,且在T=35 ℃时达到最优。相关研究[11-14]表明:复合电沉积的平均电流密度随镀液温度的升高而增大是最主要的动因,镀液温度升高,促进镀液中离子扩散运动,此时平均电流密度增大,电沉积速率随之提高,CNTs的复合量增加,电极性能增强。此外,功率超声的空化作用和声流效应打破了CNTs的缠聚,使其在镀液中分散和扩散充分,同时促进了阴极表面的析氢反应,加速了共沉积[2,5]。

图6 镀液温度对Ni-CNTs复合镀层电极性能的影响

2.2.4 镀层厚度

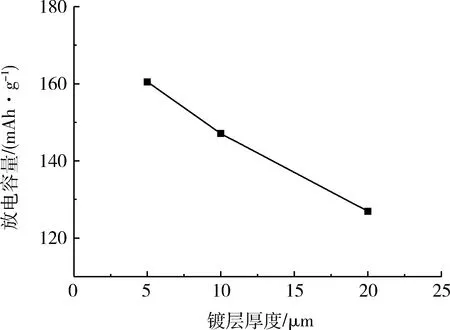

镀层厚度对Ni-CNTs复合镀层电极性能的影响如图7所示,可以看出:Ni-CNTs复合镀层的电极性能与镀层厚度成反比,且在h=5m时电极性能最优。结合形核原理[15]可知:在复合电沉积中,Ni2+离子先于CNTs在底板表面形核,降低了两相界面的表面能,在较小的过冷度下CNTs得以形核,此过程是非均匀形核。

图7 镀层厚度对Ni-CNTs复合镀层电极性能的影响

由非均匀形核功

ΔG=ΔG0(2+cosθ)(1-cosθ)2/4

可知:ΔG与润湿角θ近似成正比关系,润湿角θ越小,则形核越容易达成。因此,复合镀液在基质金属板表面的润湿性能对凝固过程影响较大。以往大量试验结果[15-17]也表明:在相同的镀液温度与喷射倾角条件下,用较粗糙的基质金属板比用平滑的基质金属板制得的复合材料的微观组织结构更优。由于复合电沉积前基质金属(45钢)板表面较为粗糙,整洁度较低,会留有许多微小的凹坑、凸起和缝隙,电沉积初始阶段会促进CNTs的粘附与成核生长[1-2,11-12],CNTs的复合量相对就越高,因此镀层厚度越小,其电极性能越优[1-2]。

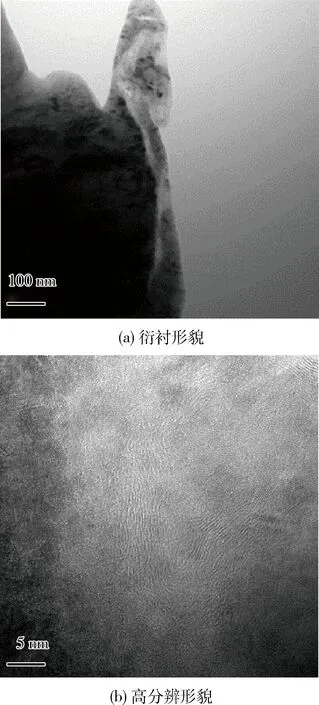

2.3 微观组织结构及形貌

在最佳工艺条件下,制得Ni-CNTs复合镀层的微观形貌如图8所示,可以看出:镀层致密平整,CNTs弥散在Ni镀层中且分布均匀,镀层中的单根CNTs短直或有轻微的弯曲,未观察到缠结的现象,说明CNTs在镀层中的分散状态较好,CNTs与Ni基体界面的结合良好[2,16]。

图8 Ni-CNTs复合镀层的微观形貌

3 增强导电性机理分析

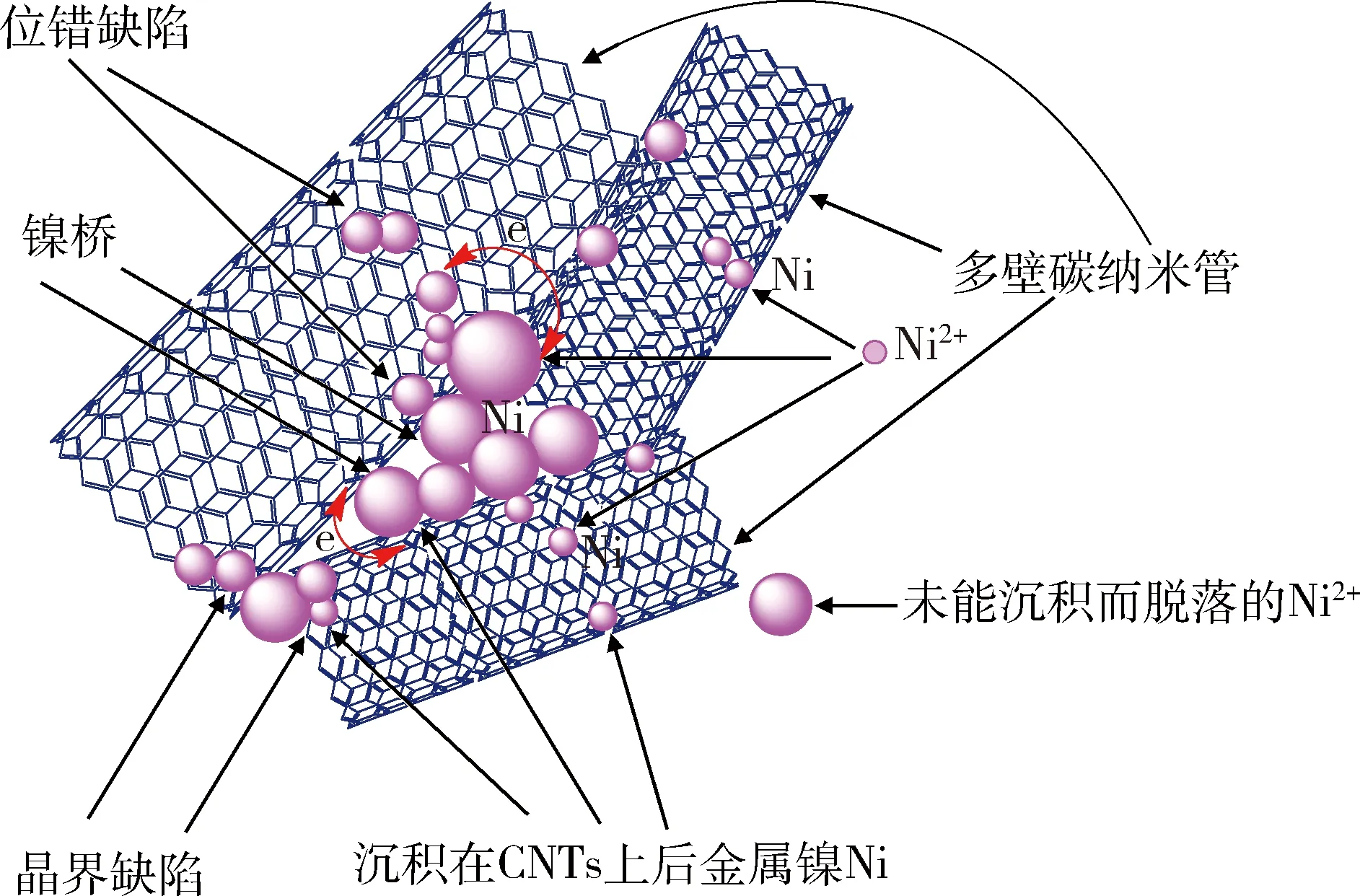

图9为Ni-CNTs复合镀层成形及导电性增强的机理示意图[2]。由图9中Ni在CNTs表面的沉积过程分析可得:在CNTs表面上的Ni2+放电后变成中性原子,其倾向并易于在CNTs六边形网状结构的表面缺陷处和端面附近形核,这是因为分布在CNTs的表面缺陷和端面附近处原子的活性较大而形核能较小;形核之后,Ni2+在Ni金属球表面放电并生长,但在超声空化效应和电场力的共同作用下,有些Ni2+来不及在CNTs表面形核,也有些与CNTs结合不够紧密或牢固的Ni金属球会发生脱落。

图9 Ni-CNTs复合镀层成形及导电性增强的机理示意图[2]

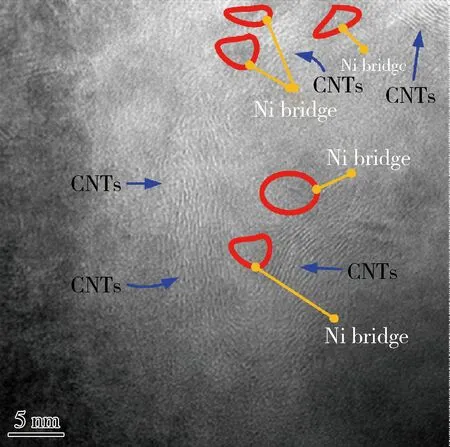

Ni-CNTs复合镀层增强导电性的机理可用“粒子导电理论”和“渗滤理论”来分析和解释[2]。对于Ni-CNTs复合镀层,作为增强相的CNTs本身具有优良的导电性能,而纳米Ni粒子可看作是复合镀层中的功能填料[17],它通过吸附生长在CNTs表面的缺陷和端面处,形成了导电粒子链,即“镍桥”,如图10[2]所示,这就使得CNTs之间彼此连通,随着CNTs掺量的增加和其他增强电沉积效应的参数变化,Ni基体相和CNTs增强相之间构成了密集且分布均匀的逾渗导电网络,复合镀层的导电性得以提高。

图10 Ni-CNTs复合镀层中的“镍桥”

由图2可知:Ni-CNTs的电极性能随着CNTs掺量的增加而增强,但是当CNTs掺量超过1.0g/L时,导电性反而开始下降,这是缘于CNTs易于团聚、不利分散的特性。在本实验条件下,当CNTs掺量较少时(不超过1.0g/L),其分散状态较优,逾渗导电网络骨架得以形成,随着CNTs掺量的增加,复合镀层中的“镍桥”数量不断增长,导电性不断提高;而当镀液中CNTs掺量较多时(高于1.0g/L),其分散性下降,从均匀的分散状态向不均匀的缠绕团聚状态发展,这不仅造成镀层中CNTs复合量下降,而且使复合在镀层中的CNTs团聚在一起,导致复合镀层中的“镍桥”数量呈现负增长趋势,最终致使镀层内部出现裂缝、气泡等缺陷,影响镀层的成形质量。因此,CNTs的掺量1.0g/L即为复合镀层在该实验条件下导电网络的“渗滤阈值”。

综上所述,由于CNTs具有特殊的管状结构,并且在电极材料中弥散、均匀分布,结合其自身具有传热性、导电性及化学稳定性好,耐热冲击性和耐腐蚀性强,宏观体积密度小,以及自润滑性和生体相容性等优异性能,就可使电池结构在脱嵌锂过程中保持稳定,消除充放电过程中产生的额外应力,达到提高电池寿命、增强耐用性和可靠性的目标[2,16]。

4 结论

通过正交试验考察了超声辅助喷射电沉积实验装置制备Ni-CNTs复合镀层工艺条件对其导电性能的影响,结果表明:影响电极性能大小的参数顺序为电流密度D、镀液温度T、CNTs的掺量m、镀层厚度h;最佳工艺条件为D=40A/dm2,T=35 ℃,m=1.0g/L,h=5μm,此时制得的Ni-CNTs复合镀层界面结合良好,CNTs在其中弥散、均匀分布,Ni(基体相)和CNTs(增强相)之间形成了由“镍桥”搭接构成的密集且分布均匀的逾渗导电网络;CNTs自身特殊的管状结构和优异的力学、电化学性能使得复合镀层的导电性得以大幅提高。

下一步,将重点展开2部分内容的研究:一是研究喷嘴形状、喷嘴高度和喷嘴直径、喷嘴移动扫描速度、镀液射流速度等机械工艺条件对Ni-CNTs复合镀层导电性的影响;二是超声波形式(连续、间歇)、超声波频率和超声波强度(功率密度)等声学参数对Ni-CNTs复合镀层导电性的影响,并分析其机理。

[1] 李昌明,刘志平,赵灵智,等.超声电沉积锡基碳纳米管复合材料制备工艺研究[J].功能材料,2009,40(5):850-851.

[2] 吴迪.超声辅助喷射电沉积Ni-CNTs(Gr)复合镀层的组织性能及其机理研究[D].北京:装甲兵工程学院,2016.

[3]Evanoff K,Benson J,Schaure M,et al.Ultra Strong Silicon-coated Carbon Nanotube Nonwoven Fabric as a Multifunctional Lithiu-mion Battery Anode[J].ACS Nano,2012,6(11):9837-9845.

[4] 谭俊,吴迪,兰龙,等.超声辅助喷射电沉积试验装置:中国,ZL201310162627.2[P].2016-02-24.

[5] 吴迪,宋金琳,兰龙,等.超声功率对喷射电沉积Ni镀层组织与硬度的影响[J].装甲兵工程学院学报,2016,30(4):94-97.

[6] 代梅,王金东,马春阳,等.镍基纳米氮化钛复合镀层的超声辅助电沉积[J].电镀与涂饰,2010,30(3):5-6.

[7] 薛玉君,兰明明,李济顺,等.超声-脉冲电沉积制备Ni-CeO2纳米复合材料[J].特种铸造及有色合金,2009, 29(4):314-315.

[8] 郭超.碳纳米管增强镍基复合镀层的性能及影响因素分析[D].北京:北京化工大学,2007.

[9] 郭锡福.火炮武器系统外弹道试验数据处理与分析[M].北京:国防工业出版社,2013.

[10] 石建军.超声电化学合成纳米复合材料及其分析应用[D].南京:南京大学,2011.

[11] 孙立,杨颖,江艳.晶态纳米碳基材料的制备与电容储能应用[M].北京:国防工业出版社,2015.

[12] 吴蒙华,傅欣欣,李智,等.超声电沉积镍/纳米碳化硅复合镀层组织结构研究[J].机械工程材料,2004,28(12):46-48.

[13] 周国华.超细晶碳纳米管增强镁基复合材料[M].北京:机械工业出版社,2015.

[14] 吴蒙华,刘娜娜,李智.电沉积工艺参数对Ni-TiN-CeO2二元纳米复合镀层中粒子复合量的影响[J].功能材料,2012,19(43):2657-2661.

[15] 管仁国,马伟民.金属半固态成形理论与技术[M].北京:冶金工业出版社,2005.

[16] 王莉.低成本碳纳米管混杂多尺度复合材料的结构与性能[D].沈阳:沈阳理工大学,2014.

[17] 李云峰.碳纳米管水泥基功能复合材料及其应用[M].济南:山东大学出版社,2016.

(责任编辑: 尚菲菲)

Preparing Technique of Ni-CNTs Composite Coating by Ultrasonic Assisted Jet Electrodeposition

WU Di1, TAN Jun2, SHI Jing1, SONG Hao3, SUN Jian-qiao3

(1. Department of Science Research, Academy of Armored Force Engineering, Beijing 100072, China;2. Department of Equipment Maintenance and Remanufacture Engineering, Academy of Armored Force Engineering, Beijing 100072,China; 3. Brigade of Postgraduate Management, Academy of Armored Force Engineering, Beijing 100072, China)

The Ni-CNTs composite coating is prepared by using a self-designed ultrasonic assisted jet electrodeposition experiment device, which is made under different technological conditions and is made into 2016 button buckle type battery electrode. The orthogonal experiment is designed and carried out to determine the influence of the main parameters and the optimal combination of process conditions on the performance of the electrode. Finally, the microstructure and morphology of Ni-CNTs composite coating are analyzed. The results show that the parameters affecting the performance of the electrode are in the order of: current density D, bath temperature T, added amount of CNTs m,coating thickness h, and the optimal combination of process conditions is D=40 A/dm2, T=35 ℃, m=1.0 g/L, h=5 μm.The study indicates that the Ni-CNTs composite coating has good interfacial bonding, and the CNTs in the composite coating is dispersed and uniform, and in the Ni (matrix) and the CNTs (reinforced phase), a dense and uniform percolation network is formed, which is formed by the overlap of the ‘nickel bridge’. As the CNTs has a special tubular structure and excellent mechanical and electrochemical properties, the conductivity of the composite coating can be greatly improved.

ultrasonic assisted jet electrodeposition; Ni-CNTs lithium ion battery cathode material; orthogonal experiment

2016-09-04

军队科研计划项目

吴 迪(1979-),男,助理研究员,博士。

TQ153.4+3;TM911

:ADOI:10.3969/j.issn.1672-1497.2016.06.020

1672-1497(2016)06-0107-06