爆破法消除岔管焊接应力在龙江水利枢纽工程建设中的应用

2015-12-28张新安,范建立

爆破法消除岔管焊接应力在龙江水利枢纽工程建设中的应用

张新安1范建立2

(1.葛洲坝集团项目管理有限公司,湖北 宜昌443002;

2.云南龙江水利枢纽开发有限公司,云南 德宏678400)

【摘要】水利水电工程大型厚壁压力钢管岔管通常由现场安装组焊完成,焊缝原始残余应力数值一般较高。在压力钢管荷载拉应力同焊接残余拉应力叠加时,将严重影响水电站压力钢管的安全运行。爆炸法靠瞬间爆轰产生的能量释放消除金属构件的焊接应力,作为一种先进的技术,具有施工简单、方便,不受结构尺寸和材料性质的限制等突出优点。本文介绍了云南龙江水电站枢纽工程应用爆破法消除输水压力钢管岔管焊接应力的原理、具体方法与实际效果。

【关键词】金属岔管;压痕应变法;残余应力;爆破法;龙江水电站枢纽

DOI:10.16617/j.cnki.11-5543/TK.2015.09.020

中图分类号:TG40

Application of blasting method for eliminating branch pipe welding

stress in Longjiang Hydro-junction Project construction

ZHANG Xinan1, FAN Jianli2

(1.GezhoubaGroupProjectManagementCo.,Ltd.,Yichang443002,China;

2.YunnanLongjiangWaterConservancyHubDevelopmentCo.,Ltd.,Dehong678400,China)

Abstract:Large thick wall pressure steel pipeline branch pipes in water conservancy and hydropower project are usually installed and welded in the site. Original residual stress numerical value of the weld is generally higher. When pressure steel pipe load tensile stress is superposed with welding residual tensile stress, safe operation of hydropower station pressure steel pipe will be seriously affected. Explosion method can eliminate welding stress of metal member through releasing energy produced by instantaneous detonation. It is regarded as an advanced technology and has prominent advantages of simple and convenient construction, no limitation by structure dimension and material property, etc. In the paper, principles, concrete methods and practical effect of applying blasting method for eliminating welding stress of water transfer pressure steel pipeline branch pipes in Yunnan Longjiang Hydropower Station Hydro-junction Project are introduced.

Key words: metal branch pipes; indentation strain method; residual stress; blasting method; Longjiang Hydropower Station Hydro-junction

1工程概述

云南龙江水利枢纽工程位于云南德宏傣族景颇族自治州芒市市境内的龙江干流上,水库总库容12.17亿m3,为大(1)型Ⅰ等工程。是以发电、防洪为主,兼顾灌溉的大型水资源综合利用工程。

枢纽工程由混凝土双曲拱坝、引水系统、发电厂房和升压站4个单位工程组成。电站装机容量240MW,保证出力68.5MW,已安装3台单机容量为80 MW的混流式水轮发电机组,多年平均发电量10.28亿kW·h。工程于2006年11月28日正式开工建设,2010年7月21日首台机组投产发电,2010年11月18日全部机组并网发电,2013年12月通过竣工验收。

引水系统采用一洞三机的布置方式,引水隧洞布置在左岸的山体中,洞段长 104.74m,隧洞内径10.5m,采用钢筋混凝土衬砌。引水隧洞下游依次为压力钢管主管段、岔管段和支管段。压力钢管主管最大直径(内径)为11m,长度约73m,最大钢管壁厚40mm,肋板厚72mm ;岔管采用梳齿形布置,分岔角度为55°,梳齿形岔管平行分出3条内径5.7m的支管,支管中心线间距18.00m。岔管段长为49.57m,1号~3号支管长分别为50.93m、38.33m、33.63m,岔管及支管均采用钢管外包混凝土衬砌。1号岔管肋梁开口12.7m(当时为国内最大),2号岔管肋梁开口10.1m。主管(岔管)和支管分别选用Q390C和Q345钢板母材加工。

2压力钢管的安装施工

主洞钢管及岔管瓦片在临时施工支洞口的场地上拼装组圆、焊接,探伤合格后再吊至钢制台车运到安装位置。支洞钢管整体运至厂房,由厂房施工用塔机吊至蝶阀位置处,通过厂房上游边墙预留孔运至安装位置。

钢管管节的纵缝、相邻管节的环缝及加劲环焊缝均采用手工焊接完成。岔管拼装焊接方法为手工电弧焊,焊条型号为CHE507,熔敷金属的屈服强度为420MPa。岔管用材料为Q390C正火钢,板厚40mm。月牙肋钢板厚度72mm。母材实测屈服强度为400~410MPa。

3焊接残余应力的测试与分析

金属在拼装焊接过程中,由于受接缝焊接区域的局部高温熔化和焊接后的不均匀冷却,会产生不均匀的温度场,导致金属构件产生残余焊接应力。尤其是厚管壁的大型构件,焊接所产生的残余应力大,残余应力消除的难度也大。特别是残余应力为拉应力且与载荷应力叠加时,将对构件的使用产生严重影响。消除或调整焊接构件的残余应力,可以提高构件的抗疲劳能力以及抗脆断能力。

水电站工程大型厚壁压力钢管岔管通常由现场安装组焊完成,焊缝原始残余应力数值一般较高,甚至接近了材料的屈服强度,如果不采取消除或减小焊接残余应力的措施,尤其是遇水轮发电机组紧急停机工况时,在“水锤”压力作用下,压力钢管荷载拉应力同焊接残余拉应力叠加,将严重影响水电站压力钢管的安全运行。是否进行消应处理,通常取决于原始焊接应力的大小。因此,需要对原始焊接应力进行测试。

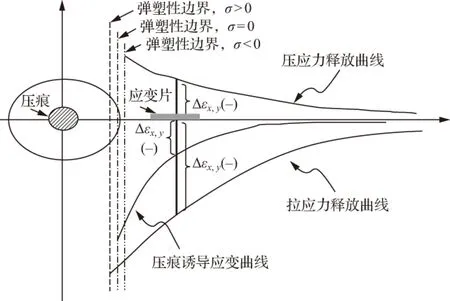

利用压痕周围形成的弹塑变形场信息,可测量金属焊接残余应力。通常采用冲击方法制造压痕,寻找压痕外弹性区内的位移场随残余应力的变化规律。由于该区域内的应变值由压头全塑性压入过程中压痕自身形成的应力场和残余应力的松弛共同叠加作用形成,此种量测金属原始残余应力的方法称为压痕应变法。测量方法及原理见图1、图2。

图1 压痕法测量应力示意图

图2 压痕法测量应力原理

εy——y方向的残余弹性应变计算值,με。

获得弹性应变εx,εy后,利用材料力学胡克(Hooke)定律计算双向残余应力。

本工程输水压力钢管岔管段金属焊接残余应力采用BE120—1BA—ZKY型双向应变花和KJS—3+型智能压痕应力测试仪进行无损压痕法量测。打击压头直径1.59mm,最大压痕直径约1.1mm,深度0.2mm。该设备以应变片为测量敏感元件,结合计算机技术,快速准确地完成各类结构表面残余应力的无损测量工作,精度明显优于一般应力测试方法。测量时将应变片的两向应变栅分别沿着与焊缝平行和垂直的方向粘贴,打击压痕后获得应变输出值,按相关公式自动计算出残余应力大小。

在压力钢管岔管段焊接安装后,虽然通过常规的质量检验满足要求,但经过压痕应变法检测发现,1号、2号岔管处的最大原始焊接残余应力达到了0.9~1.1倍的Q390C母材和焊条熔敷金属的屈服强度410MPa(参见下页表1、表2)。

4岔管爆破法消应处理工艺

为解决龙江水电站枢纽工程压力钢管岔管残余压力过高问题,经过业主、监理和施工等参建各方研究论证,选择爆炸消除原始焊接应力的方式进行处理。监理单位对处理全过程进行跟踪。

作为一种先进的消除金属焊接残余应力技术,爆炸处理具有十分突出的优点。它将特种低爆速塑性橡胶炸药或工业导爆索布置在表面贴有防烧蚀缓冲层的焊缝附近,靠瞬间爆轰产生的能量释放达到消除焊接应力的目的。与其他方法相比,该方法消除应力效果好,施工简单、方便,同时不受结构尺寸和材料性质的限制,几乎适用于现有各类场合的焊接结构件。此方法的主要缺点是产生一定的噪声和振动,因而对爆炸区周围环境有一定要求。

采用爆炸法消除残余焊接应力的处理部位分别为:1号岔管邻近月牙肋的角缝、环缝和纵缝,焊缝总长约150m;2号分岔管邻近月牙肋的角缝、环缝和纵缝,焊缝总长约100m。

由于工程地点的特殊性和工程的紧迫性,爆炸材料如果选用从内地定制的专用炸药,远距离运输有较大困难。本次处理因地制宜从当地购买工业导爆索为爆炸用药,以代替特种橡胶炸药。根据类似工程经验和有关研究成果,采用每米80~120g的用药量。

为避免噪声和振动对其他部位施工的干扰,爆炸处理时间安排在每天的中午12点和晚上19点进行。焊缝爆破处理范围根据实测的残余应力值大小和分布情况,由业主、设计、监理等参建单位联合确定。具体部位主要包括肋板角焊缝和肋板附近的环缝及其岔上的所有纵缝。由于现场条件所限,爆炸处理只在管内表面进行。

5爆破消应处理效果检验

在严格执行上述爆炸处理工艺的基础上,为进一步说明实际处理的效果,现场对岔管的典型部位进行了爆炸前后的残余应力数值测试对比,以验证岔管的实际爆炸处理效果。

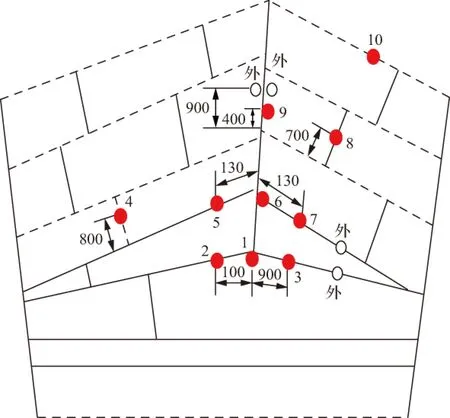

爆炸处理前后的残余应力测点位置分别参见下页图3、图4。爆炸处理前、后的内外表面应力测定结果分别列于表1、表2。

图3 1号岔管测点位置(图中实线为处理焊缝,实心点 为内部测点,空心点为外部测点)

图4 2号岔管测点位置(图中实线为处理焊缝)

测点位置原 始 状 态爆 炸 处 理应力降低率/%应变(△εx/△εy)/με应力(σx/σy)/MPa应变(△εx/△εy)/με应力(σx/σy)/MPax/y内侧肋头1-580/-842385/454-208/-54293/20475.8/55.0环缝2-1094/-379519/403-355/-484146/19871.9/50.9环缝3-756/-560424/367-408/-409191/19254.9/47.6纵缝4-841/-187418/258-339/-340124/12570.3/51.6环缝5-880/-661476/423-272/-546156/20667.2/51.3肋角6-610/-720350/402-411/-237149/4157.4/89.8环缝7-672/-739415/433-342/-448156/17662.4/59.4纵缝8-812/-700460/433-423/-232179/7861.1/82.0肋角9-625/-168382/380-524/-332167/14356.3/62.4环缝10-610/-478349/304———外侧环缝1-788/-325429/349-582/-150292/27131.9/22.3环缝2-619/-156306/121-531/-53198/-1635.3/113

注 σ x、σ y分别为沿焊缝和垂直焊缝方向的纵向应力和横向应力。

注σx、σy分别为沿焊缝和垂直焊缝方向的纵向应力和横向应力。

6结语

a.龙江水利枢纽工程输水压力钢管两个主岔管的焊接原始残余应力大多在300~500MPa之间。采用单面爆破处理技术,每米焊缝炸药用量为80~120g,在此范围内根据母材厚度、焊缝具体位置调整。经爆炸处理后:1号岔管内侧焊缝残余应力消除率平均达到60%以上;2号岔管内侧焊缝残余应力消除率平均达到58%以上。岔管外表面焊缝的应力消除率也可达到30%左右。

b.两个岔管内表面平均剩余应力为154.8MPa,低于结构母材料屈服强度值的62.2%,最大剩余应力为204MPa,低于材料屈服强度值的50.2%。

c.此次采用爆炸法对压力管道岔管焊接残余应力进行消减处理,效果明显,控制得当,没有对构件造成表面变形和结构损伤,达到了预期处理效果,满足设计使用要求,具有一定的工程借鉴价值。

参考文献

陈怀宁,胡凯雄,吴昌忠.压痕应变法测量残余应力的不确定度分析[J]. 中国测试,2010(1):24-25.