由联合粉磨到半终粉磨再到联合粉磨的技术改造

2015-12-22张泗强韩振国刘鑫琰孙锦芝

赵 会 张泗强 韩振国 刘鑫琰 孙锦芝

山东鲁碧建材有限公司,山东 莱芜 271104

由联合粉磨到半终粉磨再到联合粉磨的技术改造

赵 会 张泗强 韩振国 刘鑫琰 孙锦芝

山东鲁碧建材有限公司,山东 莱芜 271104

公司水泥粉磨系统由1台150~90辊压机(通过量475 t/h)+V选与Φ3 m及2.6m开路磨机组成“一拖二”模式,两台磨合计产能100 t/h左右。淘汰Φ2.6 m磨机后,形成了 “大辊压、小球磨”的新生产状态,而磨机产能水平仅55~60 t/h。为增产、降耗,实施了以辊压机系统增加1台动态选粉机及配套设施改造、Φ3 m磨机内部三仓改两仓及级配调整等为主要内容的技术改造。先改造为半终粉磨系统,产量75 t/h,电耗36.8kWh,效果不尽人意。再改造为联合粉磨系统,产量95 t/h,电耗降至31.5 kWh。

半终粉磨 联合粉磨 选粉机 改造

0 引言

我公司水泥粉磨系统由1台150~90辊压机(通过量475 t/h)+V选与Φ3 m及2.6 m开路磨机组成“一拖二”模式,两台磨合计产能100 t/h左右,磨后与一定比例的矿粉配制成不同品种的水泥。根据国家淘汰落后产能的政策要求,Φ2.6 m磨机拆除,保留的Φ3 m磨机,形成了辊压机能力大、磨机产能小即所谓“大辊压、小球磨”的新生产状态,但产能水平在55~60 t/h,远低于正常情况下这种配置的产能。为充分发挥辊压机的挤压粉磨能力和管磨机修形磨细能力,我们实施了以辊压机系统增加1台动态选粉机及配套设施改造,Φ3 m磨机内部三仓改两仓及级配调整等为主要内容的技术改造,经历了由联合粉磨到半终粉磨再到联合粉磨的技术改造,现对此进行总结。

1 改造前的基本情况

Φ2.6 m磨机拆除后,水泥粉磨系统的流程见图1,设备配置见表1。

2 由联合粉磨到半终粉磨的技术改造

2.1 辊压机系统的改造

为了进一步提高系统产量、降低粉磨电耗,结合实际工艺布置,考虑将辊压机系统10%~20%细粉作为成品不再入磨而是先入半成品库,之后与出磨物料按比例搭配入成品库,实现半终粉磨。改造后工艺流程见图2,主要设备配置见表1。

2. 2 磨机内部优化改造

2.2.1 隔仓板及活化衬板的调整

该磨机原为三仓,一、二仓之间应用高效复合式隔仓装置,利用弧形筛分与立形筛分的组合,实现两次内筛分,出料篦板为料、段分离装置,三仓采用微段强化研磨。为适应改造提产需要、提高磨内物料流速,由三仓磨改为两仓磨;一仓长度由原来的2.5 m延长到2.75 m,活化衬板向后顺延一排。

图2 改造后的半终粉磨工艺流程

2.2.2 仓位及级配的调整

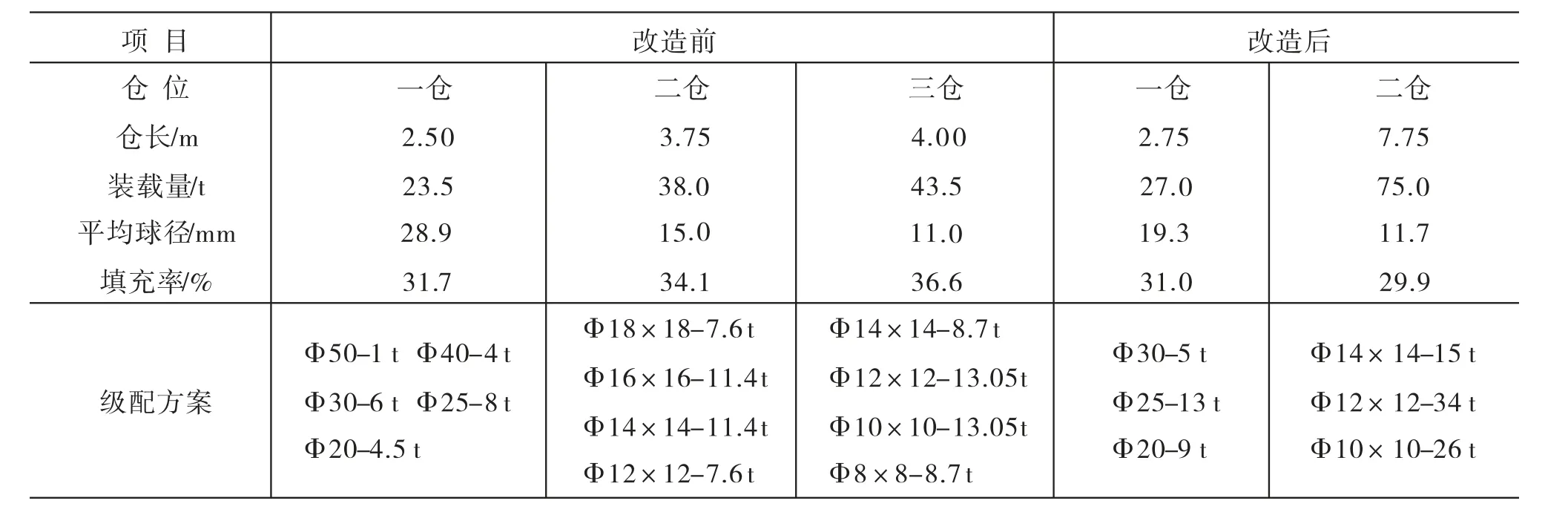

仓位及级配调整情况见表2。

2. 3 半终粉磨系统的试生产

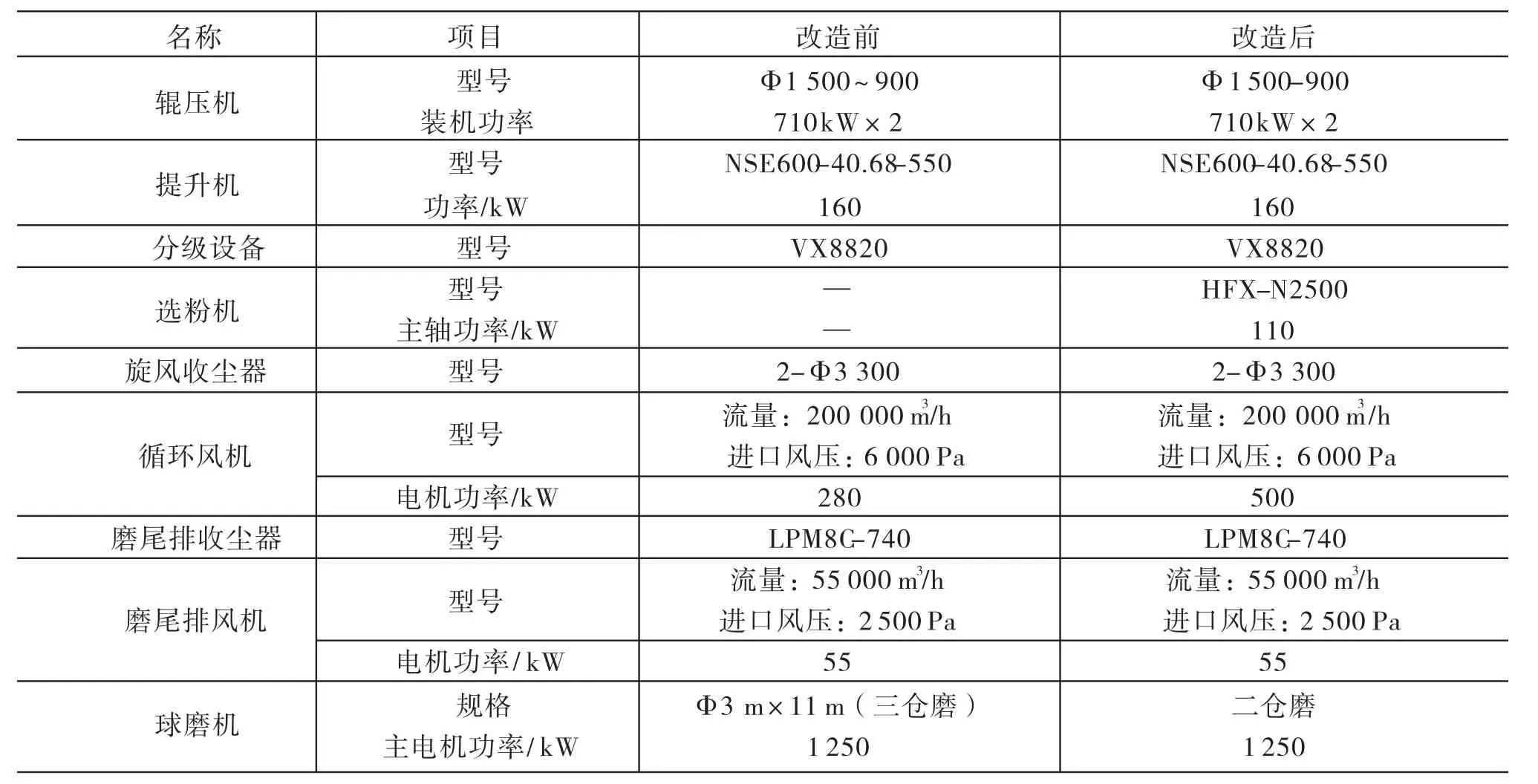

表1 改造前后主要设备配置

改造后,辊压机的运行比较稳定,平均台时能够达到95 t/h,粗粉细度(80 μm筛余)25%,细粉为0%。所选的细粉量通过所设定的星形阀开度来调整其掺加量,通过调整摸索出选粉机所选的的细粉最大能力20 t/h。

试生产初期,成品质量很难控制,尤其是对SO3的控制[控制标准(3.0±0.2)%],由于来自辊压机成品细粉中大部分是石膏、柠檬酸渣,所以SO3波动较大,其掺加量较难掌控。

表2 磨机调整前后的工艺参数

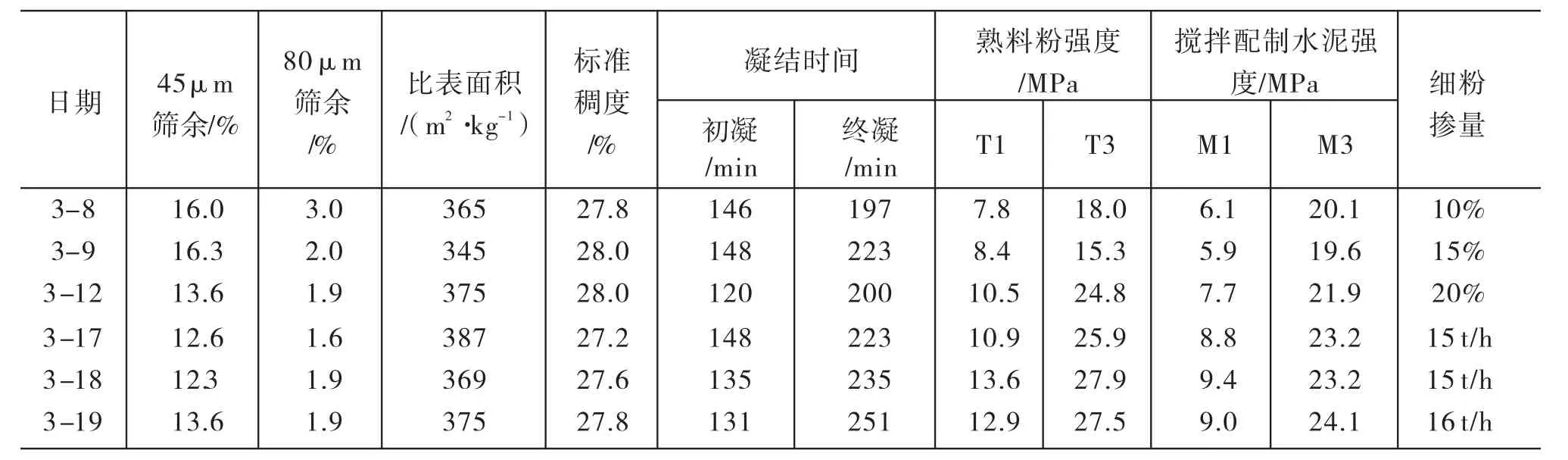

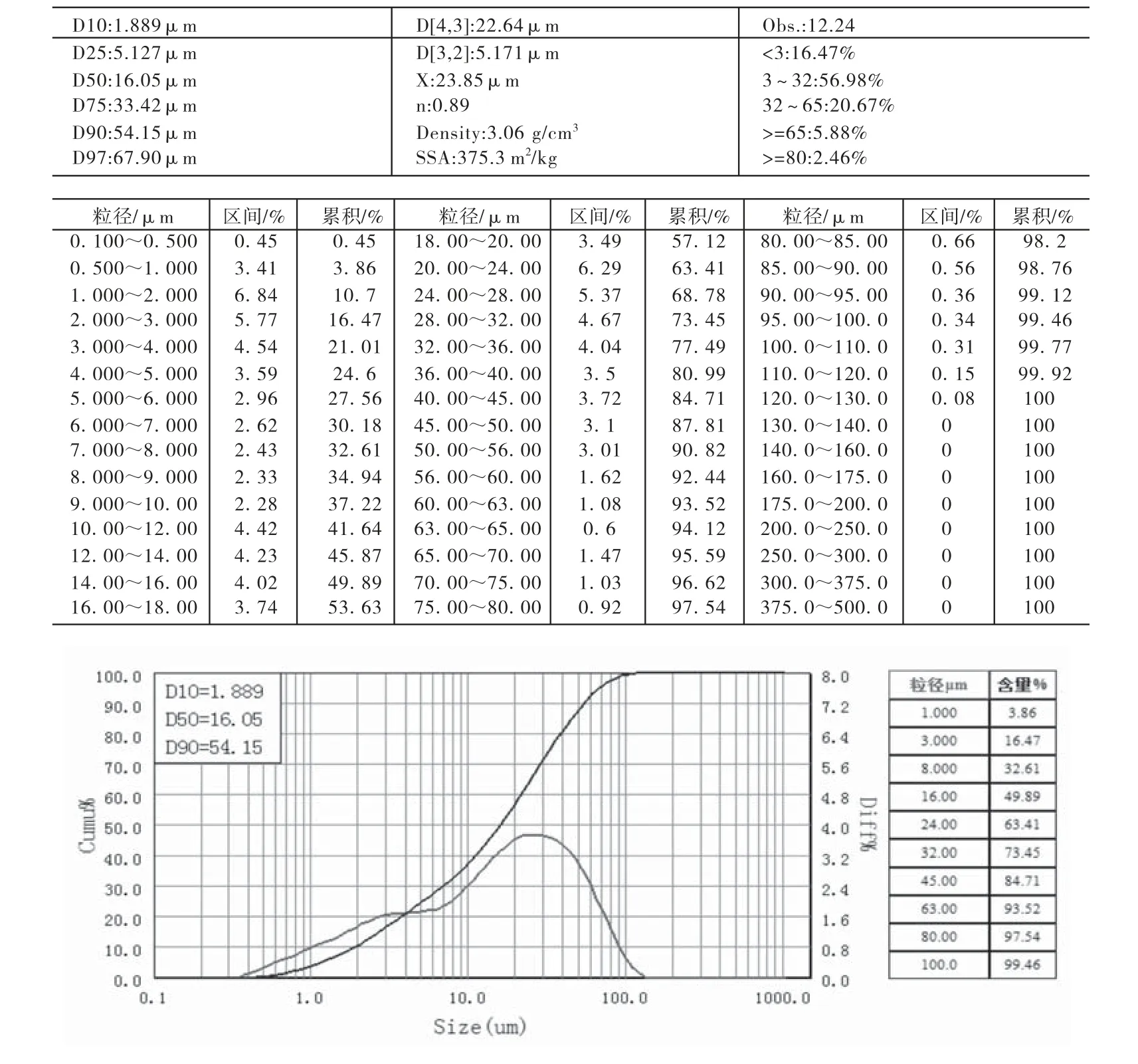

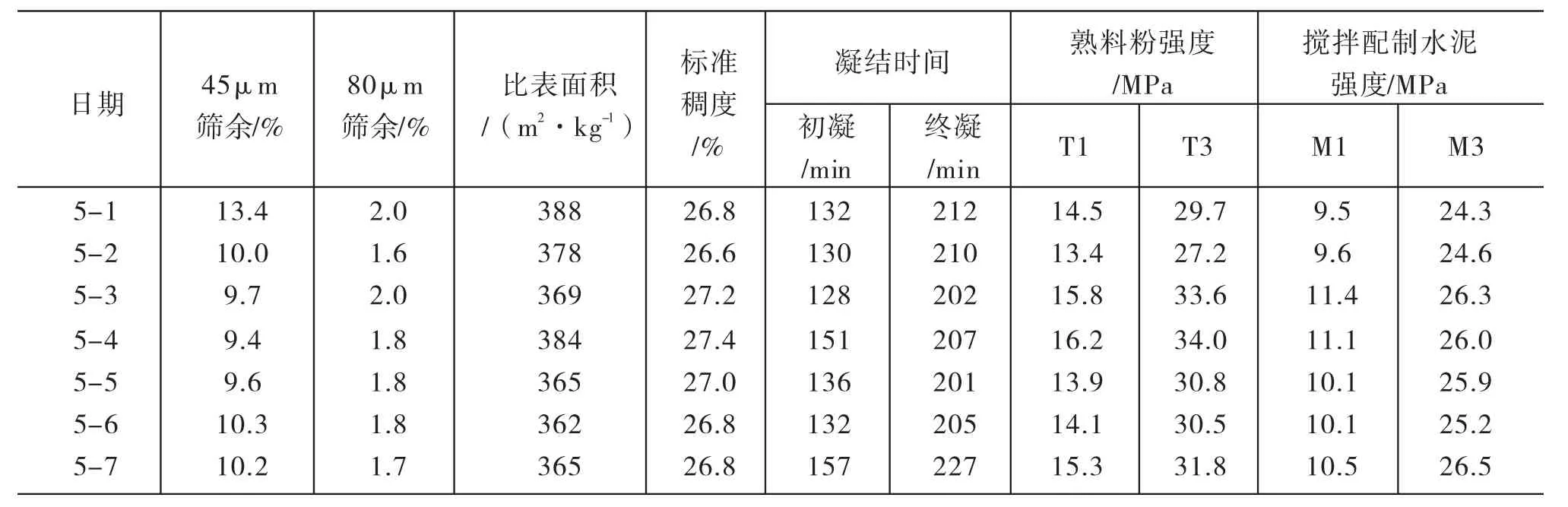

磨机台时也只有60 t/h,算上细粉掺量也就是75 t/h左右,并且质量不稳定;从标准稠度看,水泥需水量偏高,标准稠度28%,客户对此有所反映。从出磨斜槽取样做颗粒级配分析:3 μm~32 μm的颗粒含量较低,仅为56.98%,32 μm~65 μm之间颗粒所占比例在20.67%,明显偏多;特征粒径偏大(23.85 μm);水化反应速度慢所致造成熟料粉强度较低。熟料粉及配制水泥质量情况见表3,水泥粒度分析报告见图3。

2.4 半终粉磨试车分析

表3 半终粉磨时熟料粉及配制水泥质量情况

半终粉磨系统运行中,辊压机效果较好,产量基本能够稳定在90 t/h以上。但是通过半终粉磨选出的细粉当成品与出磨成品混合入库后,由于细粉中SO3不稳定,造成熟料粉成品中的SO3控制不住,对凝结时间产生很大的影响;另外细粉对水泥的需水量影响较大。辊压机出来的粗粉较粗, 80 μm筛余27%,磨机由三仓改为两仓后,物料流速加快,这种状态满足不了出辊压机物料细度对出磨物料细度的要求,以致磨机台时产量较低。

3 由半终粉磨到联合粉磨的技术改造

半终粉磨产品质量存在问题,磨机也未达到希望的台时产量90 t/h。由于时间限制,也不可能再将磨机由两仓磨改为三仓磨。后经过研究决定,对辊压机系统重新改造,将半终粉磨改回原联合粉磨方案,即将选粉机的下料溜子直接接到称重仓顶部,选出的细粉适当放粗,将选粉机粗粉直接回称重仓(见图4)。

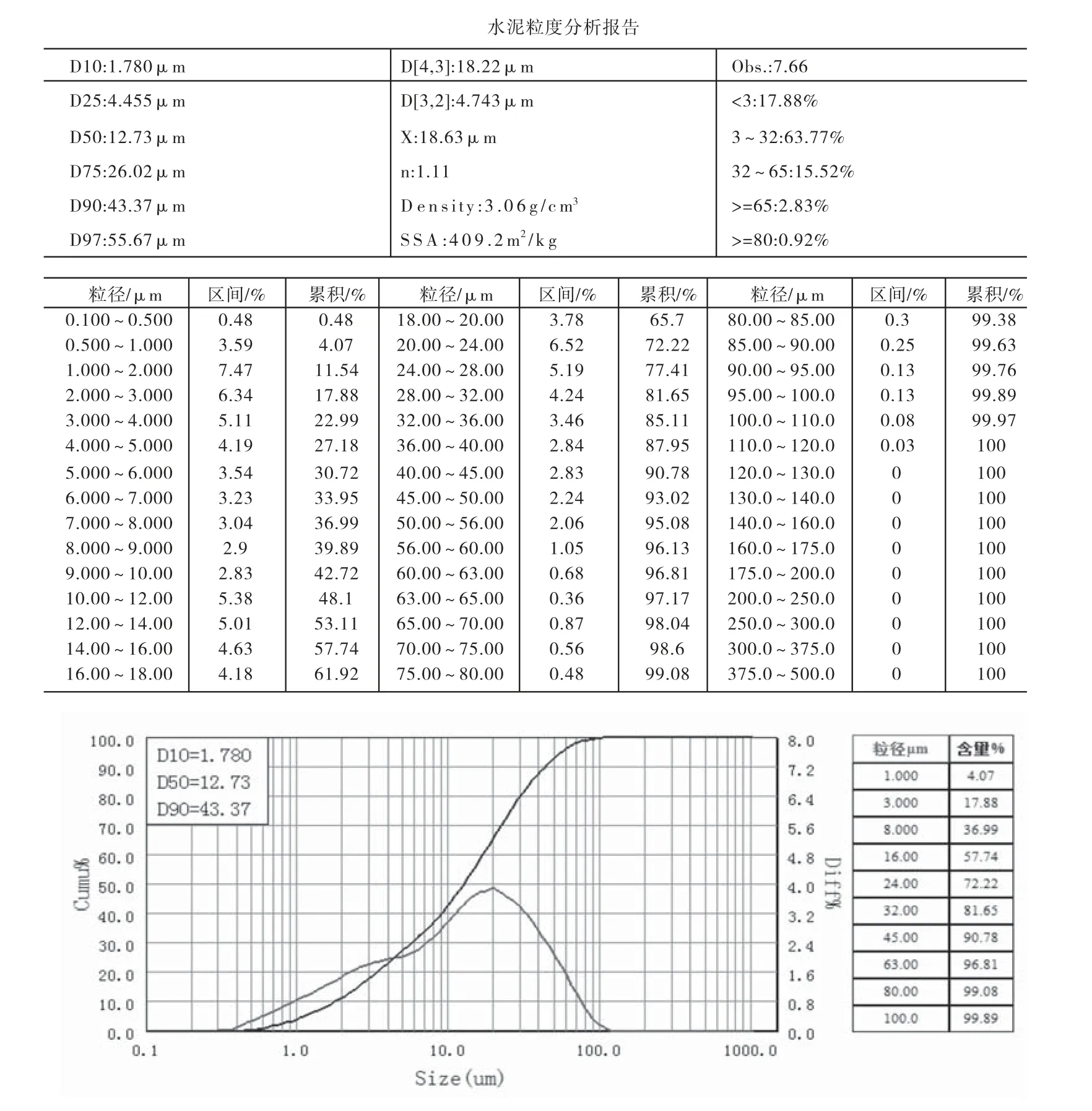

改为联合粉磨后,磨机效果较好,无论是台时还是质量都创造了历史新高。出磨质量稳定,比表面积、SO3合格率都能达到90%以上(水泥粒度分析报告见图5),熟料粉强度也较高。但是由于选粉机蜗壳内存料及转速受循环风的牵引限制了辊压机的产能发挥,造成辊压机台时产量较低,根本供应不上磨机的生产,辊压机只有全负荷运行才能保证磨机两班的运转。

3.1 存在的问题

3.1.1 辊压机做功能力较差

改好后进行试车,发现辊压机运行相当不稳定,冲料现象比较严重,中控操作相当困难。

分析原因主要是由于回料中细粉含量较高,回料不均匀,导致辊压机辊缝偏小,只有25 mm左右,主电机工作电流也较低(40 A),辊缝间隙差比较大(有时左右间隙差值达15 mm);辊压机工作压力偏低,工作压力上不去,挤压效果较差,正常压力仅为5~6 MPa,台时产量仅70 t/h左右。

图3 半终粉磨时水泥粒度分析报告

图4 优化后的联合粉磨工艺

3.1.2 选粉机蜗壳存料严重

选粉机塌料比较频繁。打开选粉机人孔门发现,蜗壳内积料相当多,占据了蜗壳内面积的1/2之多。积料增多后,通风面积变小,提高了蜗壳内物料的流速,造成选粉机塌料比较频繁。

3.1.3 选粉机的转速受循环风的牵引

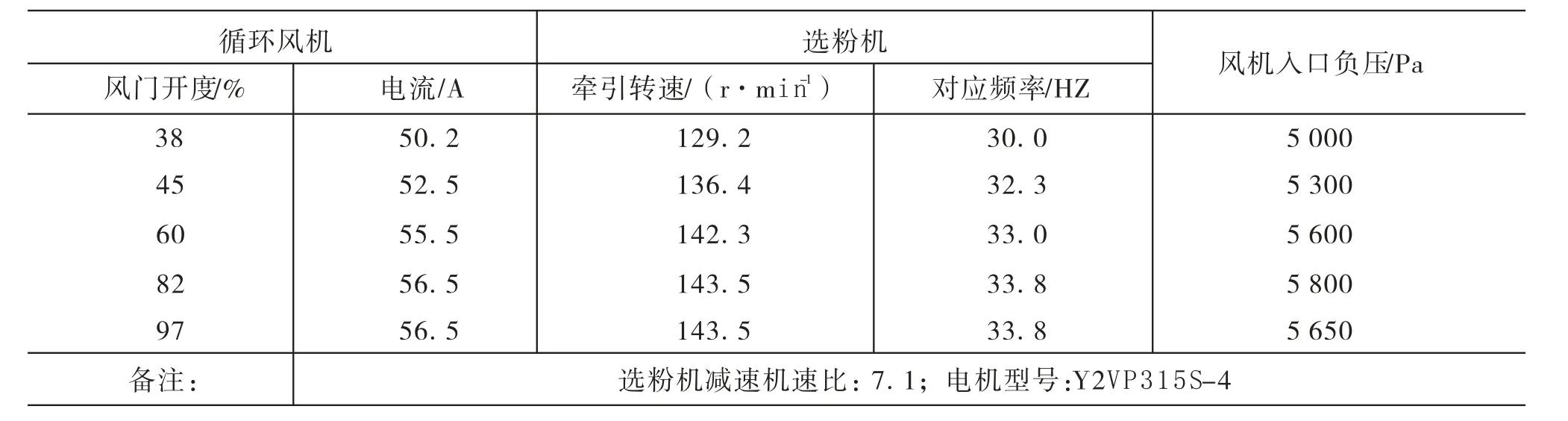

选粉机原本为下进风,由于当时工艺布置受限,所采取的是侧进风方式安装。改为联合粉磨后,对辊压机参数调整中发现:在循环风拉大的情况下,由于是侧进风,风的牵引力比较大,带着选粉机进行自转,选粉机转速根本就降不下来,除非先把循环风关小才能降下选粉机转速;若不关小循环风,选粉机转速根本降不下来,一降选粉机就会跳停。辊压机循环风机风门开度及选粉机对比试验(空载)见表4。

3.2 问题的处理

3.2.1 选粉机蜗壳严重存料的对策

图5 再次改造后出磨物料颗粒级配分析

表4 辊压机循环风机风门开度及选粉机对比试验(空载)

为了减少蜗壳存料,提高通风面积,决定将从选粉机入口处的静向叶片开始一直顺着蜗壳,在静向叶片间隙中间开80 mm孔,并将静向叶片底部加高,焊接300 mm高的铁板(见图6左),让蜗壳内的物料能够产生喷腾效果,防止蜗壳内积料、塌料,让物料能够被循环风拉入鼠笼,另外,外面接管子(见图6右),使进入选粉机物料中的大颗粒撞击静向叶片后能够被收集到管道中。通过改造后蜗壳内存料的现象明显减少。

图6 针对选粉机蜗壳严重存料的改造

3.2.2 转速受循环风牵引问题的解决

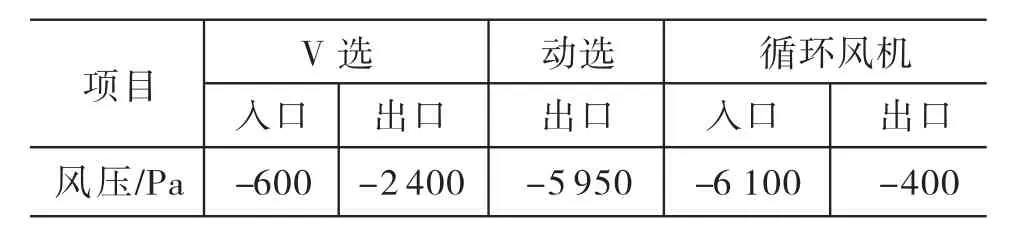

选粉机主轴转速23 Hz、循环风开度45%、除尘风45 Hz的风压见表5。

表5 粉磨系统各处的风压

(1)拆除静向叶片。将选粉机静向叶片(总共48片)进行隔一拆一,但效果不明显,且辊压机出现了比较严重的塌料,造成回称重仓的溜子堵塞,平均台时70 t/h,没有多大变化,所以又将静向叶片恢复。

(2)割除鼠笼转子动向叶片。经分析认为:产量低主要是由于循环风机带着选粉机转,造成选粉机鼠笼就犹如一堵墙,料进不去,选粉机起不到分级效果,都是靠循环风带走的。将选粉机鼠笼叶片进行隔一割一拆除后试车,发现在相同参数下,选粉机启动后就出现过压跳停。分析认为:主要是由于叶片拆除后系统阻力变小,造成选粉机被循环风拉跳,在保证选粉机不跳的情况下,经过参数摸索调整,台时降到了60 t/h。

(3)固定鼠笼。考虑到循环风牵引着选粉机转所形成的料幕,物料较难通过,另外又将鼠笼的叶片割除,鼠笼叶片间隙变大。为了进一步提高台时,将鼠笼转子传动断开进行试车。通过拉大循环风,台时有所提升,能够稳定在75 t/h,但是整体细度(80 μm)控制不住,为保证磨机台时不低于90 t/h,后决定将转子传动恢复。

(4)进行分料。通过控制调节V选,降低循环风,保证入选粉机的物料较细,增大V选的循环负荷率,将选粉机回料通过分格轮分一部分和选粉机选出的细粉进行混合进入磨头仓。从入磨皮带取样,80 μm筛余在20%左右,辊压机台时能够达到85 t/h。但从出磨质量看,细度、比表面积相当不稳定,磨机台时降至85 t/h。

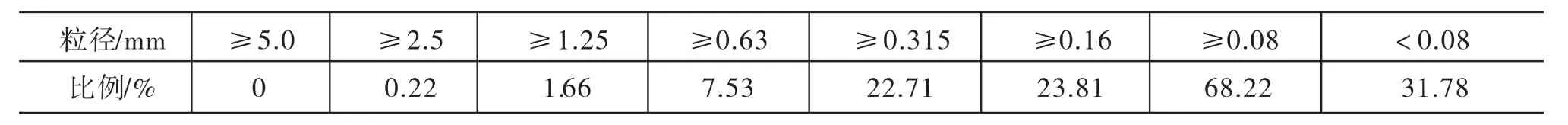

(5)增大选粉机风量。 从选粉机回料取样做套筛分析,见表6。

表6 套筛分析结果

从套筛分析结果看:选粉机回料中还有31.78%的细料没有被选出。分析认为:选粉机风量不够,选净度较差,导致回料中细粉太多。围绕增大选粉机风量进行调节与改造:

(1)将选粉机侧进人孔门打开,对选粉机进行补风,但效果不明显而关掉。

(2)考虑下进风,先是将翻板阀拆除,在翻板阀的位置焊上两根Φ550 mm的风管进行补风,但由于选粉机下锥体内部积料太多,造成风短路,试验失败。

图7 选粉机下锥体灰斗处的个人孔门

(3)打开灰斗处人孔门。在选粉机下锥体灰斗处有个人孔门(见图7),考虑将此门打开,因担心漏料,就在此门上部加了一个挡料板,试车后,发现补风效果比较明显。经过摸索调整,在选粉机主轴转速20 Hz、循环风量30%、除尘风机45 Hz的情况下,台时能够提升到90 t/h,达到相对理想的产量,出辊压机分级后的入磨物料80 μm筛余≤15%,比表面积≥240 m2/kg,有效保证了磨机的产、质量。

为进一步优化,将下椎体开口对面也开一同样大小的开口,并在下椎体内部竖Φ700 mm的风管,并在风管顶部加一个大锥形的挡料板,并在这两个开口处焊接Φ400 mm支风管联接在内部Φ700 mm主风管上。通过Φ400 mm支风管实现下进风,并通过挡料板改变风向,增加下进风的径向风速,以提高辊压机的台时产量。通过调整挡料板开口大小与循环风的匹配,摸索出了合适的操作参数,系统产量基本能够稳定在95 t/h。

4 改造效果

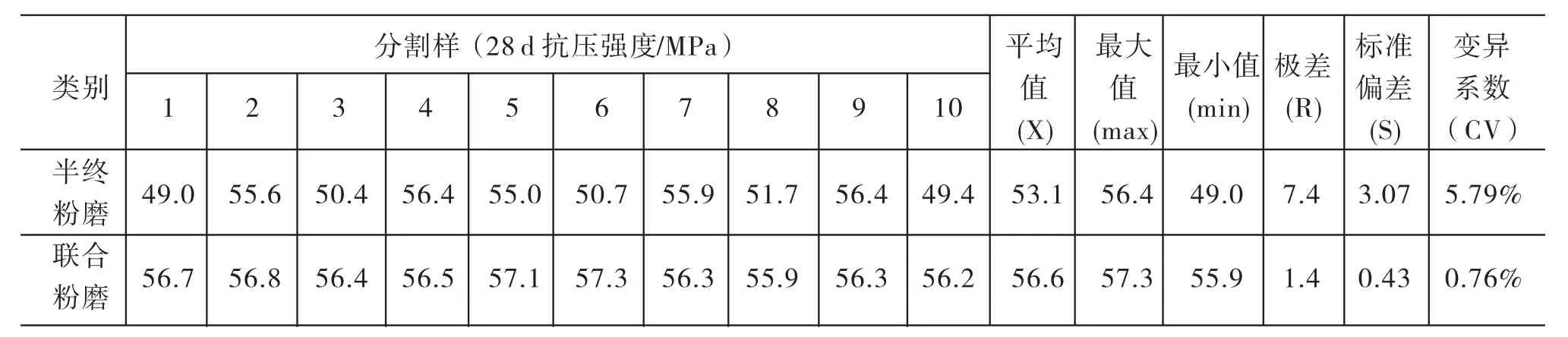

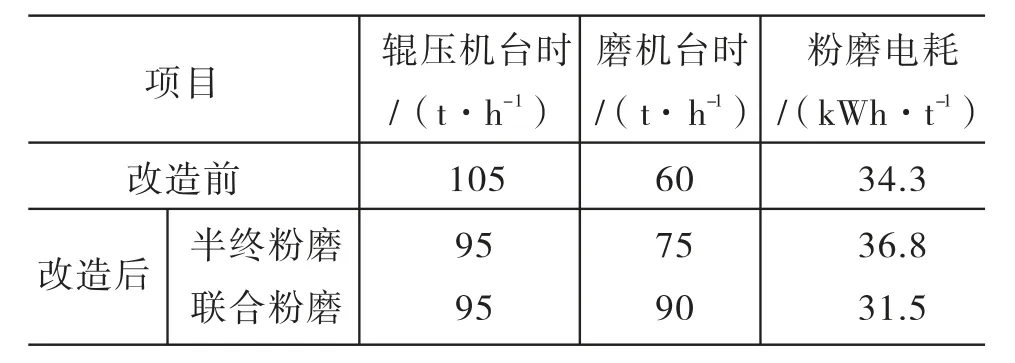

将半终粉磨改为联合粉磨后,熟料粉及配制水泥的整体产质量提高了,见表7、表8 。最明显的变化就是辊压机与球磨机都达到了90 t/h,实现了避峰就谷生产,电价效益显著。改造前后粉磨电耗对比见表9。

表7 联合粉磨出磨熟料粉及配制水泥质量

表8 出厂水泥均匀性试验对比(后续完善)

表9 改造前后粉磨电耗对比

5 结束语

(1)由于半终粉磨所需要的总体风量较小,所以选粉机侧进风的方式没有问题,但改为联合粉磨后,需要大风大料,侧进风的方式不适应。

(2)对于出磨质量的稳定性来说,联合粉磨系统要比半终粉磨系统效果好(见表9)。

(3)该“大辊压机+小球磨机”(辊压机/球磨机装机功率比=1.136)联合粉磨系统,仍有较大的增产、降耗空间,尚有待于持续改进、提高。

2015-07-22)

TQ172.63

B

1008-0473(2015)06-0041-07

10.16008/j.cnki.1008-0473.2015.06.009