辊压机双闭路联合粉磨系统节电措施分析

2015-12-22邹伟斌陈贤荣刘广勤

邹伟斌陈贤荣刘广勤

1. 中国建材工业经济研究会水泥专业委员会,北京 100024;2. 浙江龙盛集团股份有限公司,绍兴 312369

辊压机双闭路联合粉磨系统节电措施分析

邹伟斌1陈贤荣2刘广勤2

1. 中国建材工业经济研究会水泥专业委员会,北京 100024;2. 浙江龙盛集团股份有限公司,绍兴 312369

针对粉磨系统中存在的最大瓶颈——成品选粉机子系统进行改造,将选粉效率较低的O-Sepa N-3500成品选粉机及系统通风阻力大的成品收集专用布袋收尘器与560 kW系统风机拆除,更换为Sepax-4500高效涡流选粉机,使选粉机子系统装机功率进一步下降了340 kW。同时,在实现“磨内磨细”的前提下,优化研磨体级配与装载量,管磨机主电机实际运行功率约降低700 kW左右;系统全部采用了变频调速节电技术。生产P·O42.5级水泥,系统产量保持250 t/h甚至更高(最高台时可达到270 t/h、比表面积≥380 m2/kg),粉磨系统电耗由38.1 kWh/t降至25 kWh/t。

联合粉磨 选粉机 研磨体 优化 节电

0 引言

《新世纪水泥导报》2015年第3期刊出《双闭路水泥联合粉磨系统的节电改造》一文,文章中表述了JQ公司第一次改造后2014年度水泥粉磨系统全年运行的平均电耗数据。2015年初,该公司又针对该粉磨系统中存在的最大瓶颈——成品选粉机子系统进行了详细的技术论证并实施了第二次改造,将选粉效率较低(以45μm筛余测试选粉效率<60%)的O-Sepa N-3500成品选粉机及系统通风阻力大的成品收集专用布袋收尘器与560 kW系统风机拆除,更换为盐城吉达机械设备有限公司研制开发的Sepax-4500高效涡流选粉机(采用自供风内循环形式、系统通风阻力小,选粉室筒体外部采用自带的四个高效低阻旋风筒收集成品,以45μm筛余多次测定选粉效率均在85%以上,对入机物料中成品的选净度显著提高),使选粉机子系统装机功率进一步下降了340 kW。同时,对第一次改造后的系统运行参数持续进行改进,以适应新的双闭路联合粉磨工艺,在实现“磨内磨细”的前提下,优化研磨体级配与装载量,管磨机3 550 kW主电机(进相后)运行电流由210 A降至170 A~180 A,主电机实际运行功率约降低700 kW左右;同时,积极创造条件,全部采用了变频调速节电技术。生产P·O42.5级水泥,系统产量保持250 t/h甚至更高(最高台时可达到270 t/h、比表面积≥380 m2/kg),粉磨系统电耗由第一次改造后的平均38.1 kWh/t降至25 kWh/t,节电效益非常显著。本文将第二次技术改造内容及其效果进行总结。

1 系统设备配置及流程变化

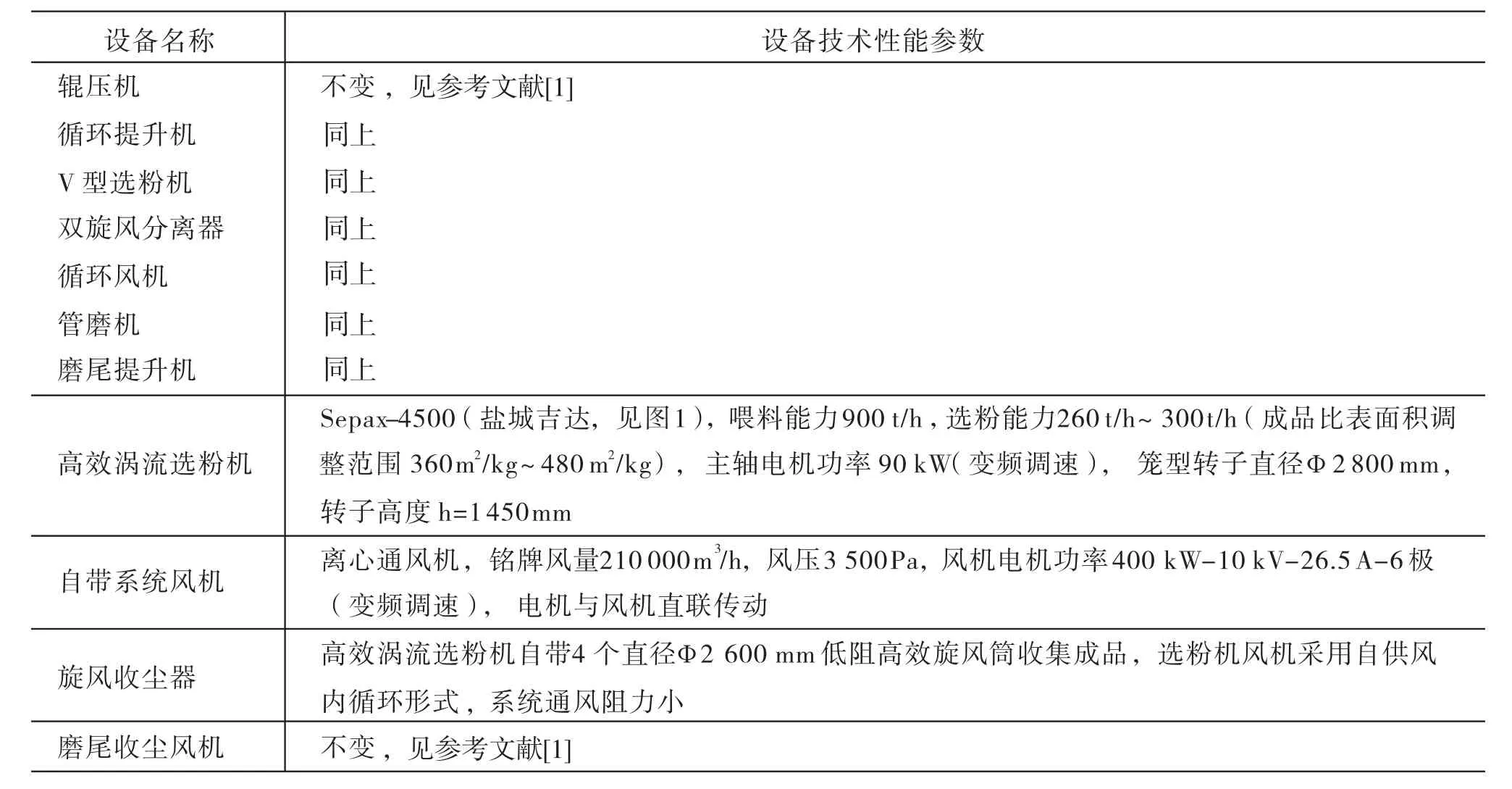

双闭路水泥联合粉磨系统设备原配置见资料[1]表1,现配置见本文表1。

改造后的辊压机双闭路水泥联合粉磨系统工艺流程见图1。

2 节电措施

2.1 辊压机系统

(1)采用成都九泰科技有限公司研发的节能专利产品——辊压机进料稳定调控装置(“一种辊压机杠杆式双进料装置”,专利号ZL201420122465. X),彻底实现了辊压机进料过程中的稳定控制。现场信号传输至中控室,由磨操人员根据V选与磨机、选粉机运行状况及时控制辊压机进料比例,调节极为方便,保证入机物料流量连续稳定,保持稳流称重仓容量(一般保持仓容60%以上),形成有效的管内料压,且必须保持下料顺畅,从而实现连续、过饱和喂料,使被挤压物料全部通过辊缝,稳定辊压机挤压做功能力。安装使用后,辊压机工作压力由第一次改造后的8.8 MPa~9.2 MPa提高至9.0 MPa~9.4 MPa,辊压机主电机运行电流也由第一次改造后的48 A~52 A(电机出力72.7%~78.8%)提高至现阶段的50 A~55 A(电机出力75.76%~80.30%),辊压机挤压物料过程的做功效果比第一次改造时进一步提高,为后续V选分级与管磨机磨细创造良好条件。现场工作环境进一步改善,安装使用杠杆式双进料调节装置后,通过一年多的连续运行跟踪,凸显出了良好的应用效果。

表1 现辊压机双闭路水泥联合粉磨系统设备现配置

图1 辊压机双闭路水泥联合粉磨工艺流程

(2)辊压机辊面耐磨层(一字花纹)必须保持完整,及时堆焊处理小范围凹坑、剥落、磨损,确保两辊硬面层花纹对入机物料的牵制及挤压过程中的做功能力。

(3) 为减少或杜绝边缘漏料,必须控制辊压机两侧挡板与辊边缘间隙,调整至小于2.0 mm,以运行过程中不接触双辊边缘为原则,并利用停机时间进行检查、测量、调整,防止因边缘泄漏过多而影响挤压效果。

(4)对循环提升机与V型选粉机之间的下料管道采取防磨技术改造,将下料管道底部与粉料直接接触面改造为台阶形式,实现最原始的“料磨料”,有效提高了下料管使用寿命。

(5)对V型选粉机实施进料预先打散技术:充分利用料饼提升机下料管高差打散物料(在进料口与V选内部安插打散棒,呈梅花状分布,提高进入V选物料的均匀分散程度),为V选高效分级创造条件;能够及时将符合粒径要求的物料拉入管磨机,有效降低返回称重仓物料中的细粉含量,减少仓内离析现象。

(6)将V选出口端磨损的打散板修复,消除分级过程中的气流短路现象;提高V选分级效果。

(7)将V选至旋风筒之间水平管道改为夹角形式,消除V选至旋风筒之间水平段积料,确保旋风筒的收集效率。

2.2 管磨机系统

2.2.1 管磨机段的任务

从宏观上来讲,联合粉磨系统中的管磨机位于承前启后的第二段,只有管磨机段很好地完成入磨物料的磨细,才能创造更多的成品供给后续选粉机分选。作为管磨机段必须做到:

(1)喂得进。要求磨机系统通风能力良好、磨内物料流动顺畅、不饱磨、磨头无堵塞、无冒灰、无溢料;同时,对隔仓板进行改进,将原隔仓板靠二仓出料端外圆的两圈盲板改为通孔篦板(篦缝宽度为10 mm,见图2),增大了磨内通风能力;同时,增强一仓消化粗颗粒能力(为适应入磨物料易磨性变化,一仓增加了一定比例的Φ60 mm钢球,平均球径由27.5 mm调整为33 mm,物料粗处理能力显著提高,为磨机顺畅喂料创造条件),改进后,从未发生饱磨现象。

研磨体采用高铬合金抗磨铸铁材质且级配合理。优化改造后的管磨机具有良好的连续、稳定的喂料能力。

图2 改进后的放射状篦缝隔仓板

(2)磨得细。隔仓板出口端无研磨盲区,确保磨机有效研磨长度无损失及该长度范围内研磨体的有效做功。各仓衬板工作表面形状以及细磨仓活化环高度、圈数需合理选取,以适应不同形状的研磨体;同时,研磨体抗磨材质的选用以及合理的级配、能够确保良好的磨细能力。磨尾出料中心圆板安装料风分离装置,消除了拉风跑粗现象。在细磨仓安装使用新型活化环,实现了研磨体径向与轴向的大区域活化。针对性实施对衬板的活化措施,提高了细磨仓研磨体的整体做功能力及粉磨效率与出磨成品含量,出磨物料比表面积可达280 m2/kg(平均粒径<60μm)甚至更高些,足以证明出磨物料中具有更高的成品率,为磨尾高效选粉机分级提供了强有利的保障。

(3)排得出。为使粉磨后合格粒径的物料及时排出磨外,最大限度减少或彻底避免“过粉磨”现象,隔仓板与出磨篦板必须具备良好的过料能力与通风条件,始终保持篦缝畅通,永不堵塞。由于使用防堵塞隔仓板与防堵塞篦板,管磨机运行过程中,未出现隔仓板与出磨篦板过料不畅现象。

2.2.2 磨机用风参数

磨头入料口必须保持微负压状态(-40 Pa~ -50 Pa,以磨头不冒、磨内不饱、磨尾不跑为原则),磨内通风状况良好。操作过程中,根据入磨物料易磨性、水分及成品细度变化,将磨尾出口负压逐步控制在-650 Pa~ -850 Pa(当入磨物料水分>1.5%时,磨尾出口负压需控制≥- 1000 Pa,有利于排出物料水分,降低粉磨温度)。同时,对磨尾出料部位实施密闭堵漏,彻底消除系统漏风对粉磨过程的不良影响。

2.2.3 管磨机主电机运行电流

通过优化各仓研磨体级配,在实现“磨内磨细”的前提下,控制管磨机研磨体装载量<200 t,磨机主电机(进相后)运行电流由原210 A(达到额定电流的83.67%)降至170 A~180 A之间(只达到额定电流的67.73%~71.71%),3 550 kW主电机实际运行功率显著降低(约减少驱动功率700 kW左右)。

2.2.4 保持磨头均匀进料,消除一仓研磨盲区

相对小规格磨机采用中空轴螺旋形式均匀喂料方式而言,大型管磨机采用的进料簸箕,因物料折射导致冲料现象时有发生(据笔者实际测量:不同物料水分、不同下落高度、不同折射角度等因素产生的一仓研磨盲区在0.5 m~1.8 m之间,无形之中减少了磨机一仓的有效研磨长度)。

通过在磨头进料簸箕前端增设挡料缓冲板,并在簸箕两侧面各开设一个宽度120 mm的下料口;同时,在保证喂料簸箕强度的前提下,将底部切割、均布四个长方形下料口,实现物料均匀分流喂入磨内,有效地防止了冲料,消除一仓研磨盲区(基本无盲区),始终使一仓保持较高的粗粉磨能力。

2.2.5 杜绝因磨头冒灰而影响现场工作环境

下料管道增加缓冲阀,确保入磨物料量均匀稳定;保持磨尾拉风量及磨头负压,有效控制磨头冒灰;创造良好的现场工作环境。

2.2.6 出磨气体温度及出磨物料温度控制

实际生产过程中,通过对不同储库熟料与混合材的合理搭配,以及对管磨机研磨体装载量的优化,减少物料磨细过程中研磨体与衬板之间摩擦自发热等因素,可以控制出磨气体温度≤100 ℃,出磨水泥(磨尾进入选粉机分级)≤110 ℃左右。

2.3 选粉机更换效果

在该粉磨系统正常、稳定运行过程中,取样测试入磨、出磨、成品、回粉的45μm筛余、比表面积(与之对应的颗粒粒径分布数据作为参考)、计算循环负荷及选粉效率,具体数据见表2。

表2 改造前后循环负荷与选粉效率(45 μm筛余) %

由表2两种不同结构形式选粉机分级后的回粉细度比较分析可知:O-Sepa N-3500选粉机选粉效率低(只有51.46%,低于Sepax-4500选粉机34%),对出磨物料中的成品选净度不高,选粉机回粉细度只达到61%左右(45μm以下颗粒比例尚有39%未能选出),选粉效率也只有50%左右,回粉中仍有较多的成品未能分选出来而参与系统物料循环,导致产生“过粉磨”现象,降低系统粉磨效率。而采用航空空气动力学原理及悬浮分散、分级技术研制的Sepax-4500高效涡流选粉机相对O-Sepa选粉机而言,设备运行中系统通风阻力更小、选粉效率更高,具有更稳定的分级空气力场及良好的撒料与均匀分散能力,其具备对入机物料的二次选粉功能,分级精度更高,最终表现在对出磨物料中成品具有较高的选净度,回粉细度45μm筛余达到82%甚至更高(回粉中45μm以下颗粒比例只有18%,比O-Sepa选粉机回粉中<45μm成品颗粒含量降低了2.17倍,充分说明Sepax-4500高效涡流选粉机旁路值小、对出磨粉体中的成品选净度更高)。说明回粉中所含的成品量大大降低,从而展示出其选粉机优良的分级精度与更高的选粉效率(采用45μm筛余多次测定选粉效率达到85%以上,为O-Sepa N-3500选粉机效率的1.66倍,系统循环负荷<100%)。当管磨机子系统磨细能力提高、出磨物料中的成品比例显著增加,为磨尾成品选粉机高效分级创造良好条件的前提下,高效率的选粉机更能够展现其在粉磨系统中显著的技术优势。

为了更好地降低成品水泥入库温度,在Sepax-4500高效涡流选粉机进风口侧面开设一个冷风补风口,安装可调节阀板,根据实际需要,补入一定比例外部空气,能够有效降低入库成品水泥温度8~10 ℃左右。

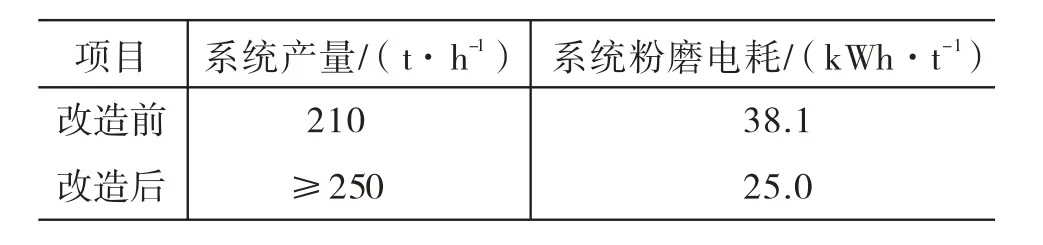

改造前后P·O42.5级水泥系统产量、粉磨电耗对比见表3。

表3 改造前后系统P·O42.5级水泥产量、粉磨电耗对比

由表3对比数据可知:按单台粉磨系统实际生产能力120万t/年,采用高效选粉机改造后,年节电1 560万kWh,节电效果非常显著,以平均电价0.60元/kWh计算,节电效益达936万元/年。

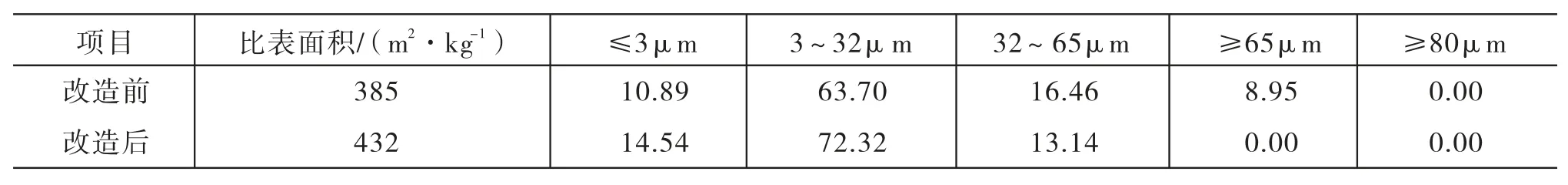

改造前后P·O42.5级成品水泥的比表面积与颗粒粒径分布对比见表4。由表4可以看出,通过对粉磨系统的改造,管磨机子系统磨细能力进一步提高,同时采用Sepax-4500高效涡流选粉机,P·O42.5级成品水泥颗粒粒径分布中<32μ m颗粒含量比改造前增加了12.27%,达到86.86%。由于成品颗粒粒径整体下降,主导水泥强度增长的颗粒比例显著提高,成品水泥3 d→28 d抗压强度增长率比过去有较大增幅。

3 结束语

表4 改造前后P·O42.5级成品水泥的比表面积与颗粒粒径分布

从本次节电改造中,笔者总结出以下经验:

(1) 相对于辊压机双闭路联合粉磨系统而言,属于“分段粉磨”,该系统在宏观上要求:

①应有一台挤压做功能力良好的辊压机(要求辊压机有一个稳定进料控制装置,确保入机物料流量稳定;辊压机段做功能力正常与否,决定了整个粉磨系统产能发挥因素的70%甚至更多),同时要求与之配套的高效率分级设备(磨前处理是关键),能够及时分离出辊压机挤压产生的细粉进入后续粉磨设备,为有效磨细创造充分的条件。

②应有一台较高粉磨效率的管磨机(磨内磨细是根本),将入磨物料充分磨细,创造更多的成品供磨尾选粉机分选,为成品选粉机高效分级提供必要的保证。

③应有一台分级性能优良、选粉效率高的选粉机(磨后选粉是保证),对出磨物料中成品始终保持较高的分选能力。整个粉磨系统中的三段之间相互关联,互为衔接与补充,三段中的每一个接口都很重要,绝不可忽视。

(2)辊压机必须保持双辊辊面完整,配置稳定的进料装置且调控灵活,调整侧挡板与双辊边缘间隙,减少或杜绝边部漏料,方能确保其处理能力与挤压效果与细粉含量。辊压机后续分级设备将入机物料的预先分散对提高分选效果至关重要。管磨机段一定要具备良好的磨细功能,必须坚持“九字技术宗旨”,即:“喂得进、磨得细、排得出”。以有效提高出磨水泥比表面积与成品比例为原则,形成相对较宽范围的颗粒粒径分布,为后续成品选粉机高效分选创造良好的先决条件。在粉磨系统选择配置磨尾成品选粉机时,应以选择高选粉效率为宗旨,追求其对出磨水泥粉体中的成品能够具有较高选净度;同时,要为后续预留出富裕的改造、提产空间(如:在确保高选粉效率的前提下,放大一个规格),运行过程中,可以通过主轴转速与系统风量调节,选择与之对应、适宜的选粉效率与循环负荷,即:根据粉磨系统需要,高选粉效率通过提高循环负荷(加快主轴转速或增加系统喂料量)可以降低,调节范围宽,但低效率选粉机欲提高则不易实现(需要进行必要的技术改造)。

(3)相对空气选粉机而言,其分级机理始终贯穿“分散、分级、收集”三大重要的技术环节。其中:“均匀分散是前提、高效分级是关键、有效收集是保证”,环环相扣、互为补充。在水泥粉磨系统运行过程中,要求成品选粉机具有更高、更清晰、更优良的分级能力,即应该具备:高的选粉效率、低的旁路值、更高的选净度,有效减少磨内“过粉磨”现象。对所有选粉机而言,高选粉效率变低易(提高选粉机主轴转速,增大系统循环负荷即可实现选粉效率降低),但低选粉效率变高难(除非实施相应的技术改造)。

(4)Sepax-4500高效涡流选粉机转子内装有获得国家专利的涡流整流装置,笼型转子内的气流相对转子而言只上升不旋转,利用气流进入转子后内因动量矩减小以及对转子产生的推动力,节省了驱动功率和并减少了冲蚀磨料磨损。进入选粉机的物料经过两次在选粉区域内的分选,分级效率更高、更精确,分选更彻底。同时,重新优化设计了选粉区、提升区的空间范围,充分利用选粉室主体空间增大了料气比,选粉效率显著提高。采用Sepax-4500高效涡流选粉机,相对于原系统配置的O-Sepa选粉机而言,优化了选粉系统工艺,拆除了阻力较大的布袋收尘器、减少了通风管道及维护点与选粉机系统的占地面积,再次降低了单台粉磨系统装机功率340 kW,为进一步降低系统粉磨电耗奠定了坚实基础。

(5)采用变频调速节能技术,降低系统实际运行功率消耗,实现系统节电:在Sepax-4500高效涡流选粉机内循环400 kW系统风机及90 kW主轴电机安装了变频器。

(6)在本次粉磨系统改造过程中,再次对辊压机、管磨机的局部运行参数进行了优化与调整。在未大量投入资金,只将选粉效率低的O-Sepa N-3500成品选粉机直接更换为Sepax-4500高效涡流选粉机(R45μm筛余选粉效率>85%)的条件下,进一步提高了对出磨物料中成品的选净度。回粉中的成品含量显著降低(筛余显著变粗),降低了“过粉磨”现象出现的机率。系统产量在第一次改造的基础上又增产40t/h以上,增幅19.05%,粉磨系统电耗降低13.1kWh/t,降幅34.38%,获得了显著的增产效果与节电效益。

[1] 邹伟斌. 双闭路水泥联合粉磨系统的节电改造[J]. 新世纪水泥导报, 2015(3).

2015-10-10)

TQ172.632

B

1008-0473(2015)06-0031-05

10.16008/j.cnki.1008-0473.2015.06.007