10仓高方平筛的有限元分析及机械强度测试研究

2015-12-20武文斌原富林杜尚伟莫明丽

武文斌 原富林 杜尚伟 莫明丽 贾 勉

(河南工业大学粮油机械研究所1,郑州 450007)(开封市茂盛机械有限公司2,开封 475200)(无锡中粮工程科技有限公司3,无锡 214000)

10仓高方平筛的有限元分析及机械强度测试研究

武文斌1原富林2杜尚伟3莫明丽1贾 勉1

(河南工业大学粮油机械研究所1,郑州 450007)

(开封市茂盛机械有限公司2,开封 475200)

(无锡中粮工程科技有限公司3,无锡 214000)

高方平筛是制粉设备三大主机之一,目前国内设计生产的大型高方平筛基础理论数据很少,主要依靠工程经验,所以平筛在强度设计方面存在一些不足,如平筛筛框的横梁以及筛框和传动架底部的螺栓连接处,在使用过程中很容易发生断裂。针对大型高方平筛在使用中存在的问题,进行研究,首先在十仓平筛三维建模的基础上,进行了静态有限元仿真分析;在模拟仿真分析的基础上,又采用电测法进行了机械强度测试,分析确定了应力应变较大的点及部位,最大应力为284 MPa;明确了设备的质量是影响高方平筛机械性能及可靠性的主要因素之一;仿真、测试结果基本一致,与实际情况基本吻合;最后根据分析计算提出了设备进一步改进的意见,研究结果对高方平筛的结构优化设计和大型平筛的设计有重要的指导意义。

小麦制粉 10仓 高方平筛 有限元 应力应变 测试

高方平筛主要用于小麦研磨后物料的筛理和分级,其结构比较复杂,且长期悬挂在空中和长时间在交变载荷下不停机工作,容易产生疲劳破坏或断裂。如筛体在旋转偏重块激振力的激振下在水平面内做圆周运动,其大部分零部件承受较大的交变载荷,当循环达到一定次数后,这些材料很容易产生疲劳破坏;筛箱的短横梁以及传动架与筛箱的螺栓连接处也经常容易发生断裂。

近些年,国内外许多研究学者对高方平筛的强度进行了数值仿真及试验分析和计算,如朱维斗[1]对4仓的FSFG型高方平筛进行了试验应力分析,并得出自身重力所产生的应力是微乎其微的结论;林涛[2]利用ANSYS的静力分析功能分析在不同转速下的应力状况,同时利用模态分析功能计算了高方平筛的振动频率;邱明等[3]利用 MSC.Pastran/Nastran对刚柔耦合的8仓高方平筛动力学模型进行模态计算和动力学响应分析;王东为等[4]用柔度法对高方平筛框架的弯曲疲劳强度进行了校核[4]。胡继云等[5]采用经典动力学理论建立了高方平筛的动力学模型,并对其停车的瞬态动力响应进行了分析;梁醒培等[6]采用有限元方法对8仓高方平筛的动态特性进行了分析,得出应力响应最大值发生在筛箱短横梁处。这些研究工作主要是动力学模型和模态的分析计算,重点针对4~8仓高方平筛研究,尚未完善一定的测试验证。本研究在10仓高方平筛有限元模型的基础上,计算分析出了容易断裂部位,并利用动态分析仪对这些部位进行实际测量和数据分析,同时将数据反馈到有限元模型,进一步完善和修正模型,比较准确的提供了主要部位的应力应变值,为今后大型高方平筛的设计和结构优化提供了依据。

1 10仓高方平筛的结构和工作原理

10仓高方平筛主要是由筛体和传动架组成(图1),筛体有2个筛箱,传动架放置在2个筛箱的中间。每个筛箱内设4个筛仓,传动架2头各设置1个筛仓,即整个筛体有10个筛仓,每个筛仓内置28层筛格。高方平筛的筛面为水平装置,通过自带电机驱动,使筛体中央的偏重块旋转,产生水平的离心惯性力促使筛体作平面回转运动,对小麦粉进行筛分。

图1 FSFG10仓高方平筛

2 有限元仿真分析

2.1 三维实体模型及有限元模型

利用Pro/E5.0软件建立的10仓高方平筛三维实体模型见图2。

图2 10仓高方筛虚拟样机模型

在建立好高方平筛三维模型并经简化后,通过Pro/E5.0与ANSYS12.0无缝连接的专门通道导入到ANSYS经典模式的环境中,有限元模型见图3,模型中总共包括72 824个单元,58 016个节点。

图3 高方平筛结构有限元模型

1)单元的选择:

高方平筛的薄板结构为shell43单元,吊杆和旋转轴为beam188单元,而吊杆下座为solid45单元,附加质量用mass21单元。

2)实常数和梁单元截面尺寸的确立:

在Preprocessor>Real Constants下定义 shell单元的厚度,在2块板重叠的地方则shell单元厚度取2块板之和。由于beam188没有实常数的定义,因此在Preprocessor>Sections>Beam下定义梁的截面形状及尺寸,以便确定梁的截面惯性矩。

3)材料属性的定义:

高方平筛的筛箱顶板、筛箱底板、筛箱边架板、筛箱中架板、筛箱立柱、横梁、传动架顶板、传动架底板、传动架连接板、传动架角板等材料为汽车大樑板,弹性模量E=2.12 E+11 Pa,泊松比μ=0.27,密度ρ=8 000 kg/m3;旋转轴、吊挂下座材料为45钢,弹性模量E=2.06 E+11 Pa,泊松比μ=0.3,密度ρ=7 850 kg/m3;吊杆材料为玻璃钢,弹性模量 E=1 E+10 Pa,泊松比μ=0.3,密度 ρ=1 800 kg/m3;支撑槽钢材料为A3,弹性模量E=2.12 E+11 Pa,泊松比 μ=0.288,密度 ρ=7 860 kg/m3。

4)网格的划分:

传动架顶板和传动架底板等四边形面单元尺寸定义为0.06,其余定义四边形面单元定义为0.04,螺栓孔附近的三角形面单元尺寸定义为0.009。

5)不同单元类型之间的连接:

筛箱架与传动架、横梁与筛体之间的螺栓连接采用cerig模拟;吊杆与吊挂下座之间beam与solid的连接采用mpc模拟。

2.2 高方平筛结构的静态分析

图4中,静态时高方平筛最大变形量为10.1 mm,发生在传动架顶板主轴孔边缘。

图4 10仓高方平筛静态位移云图

图5中,最大等效应力为0.194 E+9 Pa发生在筛箱前左或前右立柱的螺栓孔处,此螺栓孔与横梁通过直径为M20的螺栓联接;应力集中区域有几处,一处发生在传动架顶板、底板的主轴孔边缘,一处发生在传动架顶板、底板分别与筛箱顶板、底板中间的螺栓联接的螺栓孔的周围。

图5 10仓高方平筛静态应力云图

3 静动态性能测试结果及分析

3.1 测量设备及测量工况

仪器和材料主要有应变分析仪;BSF120-1.5CA-T应变花;屏蔽线;406快干胶;704硅胶;无水乙醇;焊锡;镊子;电烙铁;万用表;脱脂棉等。其中应变分析仪采用北京世纪兴元科技发展有限公司生产:DDS16动态信号测试系统。

测试工况分别是高方平筛落地静止、悬挂静止、启动阶段、稳态运行阶段和停车阶段,前2种为静态测量,后3种为动态测量。先测量出各点的应变值,然后再计算出应力值。系统测试框图如图6所示。

图6 DDS16动态信号系统测试框图

3.2 测量点的选取

测量点的选取是整个试验的关键,根据有限元分析的结果、文献资料的研究结果[7]和客户使用情况的说明,选择应变值较大和容易断裂的位置为测量点,共选取了8个测量点并进行了测试,如图7所示。

图7 高方平筛测量点分布图

3.3 数据处理

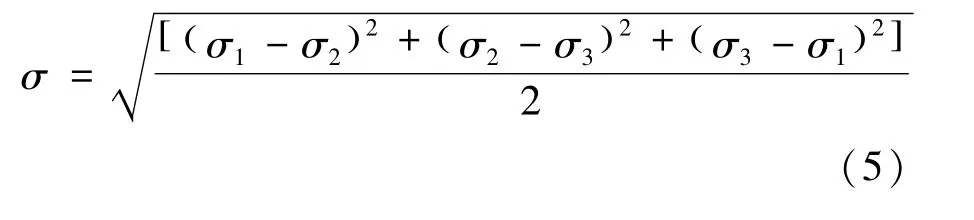

测量得到的是各工况下的电压值,然后将电压值转化成应变值。将2种工况下的应变测试值相减,得到材料的应变值,根据材料力学计算出各点的主应变、主应力和主应力方向[8-9],依据以下公式[10-11]:

式中:ε0、ε45和ε90分别为应变花中的φ=0°、45°、90°时的读数应变;E为构件材料的弹性模量;μ为构件材料的泊松比;φ和φ′其中一个为σmax所在平面,另一个为σmin所在平面。

式(2)是由式(4)推导而来,那么根据主应力σ1■σ2■σ3的规定,对于二向应力状态的单元体,由式(2)算出来的结果中,若σmax>0和σmin>0,其3个主应力分别为σ1=σmax、σ2=σmin和σ3=0;若σmax<0和 σmin<0,则其3个主应力分别为σ1=0、σ2=σmax和σ3=σmin;如果满足σmax>0和σmin<0,其3个主应力分别为σ1=σmax、σ2=0和σ3=σmin。

根据第四强度理论,相当应力为:

计算结果如表1所示。

表1 试验测试结果/MPa

4 分析与结论

4.1 仿真结果和测试结果对比发现,起吊状态下的静态应力,是箱体自重产生的,应力较大的部位主要集中在第1、3、5、6、8点处,测试结果反映最大达到282 MP,在传动箱与筛箱的上螺栓连接处。

4.2 从测试结果看,静态与动态的应力值相差并不大,自重产生的静态应力是不能忽视的,所以降低高方平筛的质量是提高机械强度和可靠性的一个重要环节,设备轻量化是首要任务。

4.3 测试、仿真分析结果总趋势基本一致,与实际情况基本吻合,部分点的对比误差为20%~30%。

4.4 在进行高方平筛的设计工作时应注意危险位置,可以进行结构优化设计,增加适当尺寸的加强筋,来提高设备的机械强度。

[1]朱维斗.高方平筛实验应力与结构和工艺的改进[J].实验力学,1994(3):286-289

[2]林涛.高方平筛的有限元分析[D].郑州:河南工业大学,2005

[3]邱明,廖振强,焦卫东.基于刚柔耦合的高方平筛动力学建模与振动模态分析[J].中国机械工程,2008,19(24):2960-2964

[4]王东为,安晓宁.用柔度法校核高方平筛框架的弯曲疲劳强度[J].武警工程学院学报,2008,24(2):17-20

[5]胡继云,于翠萍.高方平筛停车过程动力学分析[J].河南工业大学学报,2005,26(1):26-28

[6]梁醒培,陈长冰,杨伯源.高方平筛动力有限元分析及寿命评价[J].合肥工业大学学报,2008,31(11):1843-1847

[7]计艳霞,江雪洁,黄笋林,等.高方平筛轴承座故障的分析[J].现代面粉工业,2010,3(3):33-34

[8]张红星.复杂应力状态下应变测量和数据处理方法探析[J].中国测试技术,2006,32(2),52-55

[9]Young C W,Richard G B编.罗氏应力应变公式手册[M].岳珠峰,高行山,王峰会,等译.北京:科学出版社,2005

[10]李德葆,沈观林,冯仁贤.振动测试与应变电测基础[M],北京:清华大学出版社1987,421-424

[11]马良珵.应变电测与传感技术[M],北京:中国计量出版社,1993,270-271.

The Stress-Strain Analysis and Testing of 10 Bins Square Plansifter

Wu Wenbin1Yuan Fulin2Du Shangwei3Mo Mingli1Jia Mian1

(Henan University of Technology1,Zhengzhou 450007)

(Kaifeng Maosheng Machinery Co.,Ltd2,Kaifeng 475200)

(Cofco Engineering and Technology Co.,Ltd3,Wuxi 214000)

The square plansifters is one of the three hosts of flour milling equipment.For the lack of data about designing,most designs borrow ideas of western design and experience.Breakdowns occurred when the plansifter was in use.The paper exhibited the simulation analysis by FEA based on Pro/e model and test results from the electrical measuring method to identify other larger stress points.The results showed that the weight of equipment was one of the main factors.The results of simulation and testing were basically the same.The reasonable suggestions for improvement were put forward,and the fault diagnosis and the optimization design of the structure had important guiding significance.

wheat flour milling,10 bins,plansifter,finite element,stress and strain analysis,electrical measuring method

TH112

A

1003-0174(2015)09-0094-04

国家“十二五”科技支撑计划项目(2011BAD03B 01-03),河南工业大学高层次人才基金(2010BS050)

2014-02-28

武文斌,男,1959年出生,教授,博士,粮油机械的数字化设计及制造