通用压力表校准台的研制

2015-12-02韦振华

韦振华

(国营长虹机械厂,广西桂林541003)

0 引言

在科研单位或特定现场,配备着大量的专用测量设备,如空气压缩站、气动组合、气源转换装置等,这些设备上都安装有压力表,其测量范围通常为0~60MPa,用以实时监测测量设备的系统管路气体压力和显示设备的当前工作状态。这些压力表主要是弹簧管式压力表,是弹性式压力表中最为典型的一种。由于其机械结构和测量原理的限制,长期使用容易产生误差,应对其进行计量确认。在现场,各类专用测量设备不仅结构复杂、数量较多,而且可用于计量校准的操作空间十分狭窄,导致非常不利于仪表的拆卸、安装。目前国内测量范围在0~60 MPa的压力校准标准器,其工作介质主要为水或油,会使得校准后的压力表内残余一些水或油,其清理时间较长;若清理不干净,安装后还将造成原设备系统管路污染;且拆下后再次安装时,容易出现系统管道变形和难以密封的问题。而使用气体介质的压力表校准设备,其测量范围一般为0~10 MPa,无法满足现场校准需求。本课题旨在研制一台通用压力表校准台,可以不拆卸仪表的方式对0~60 MPa的压力表进行现场校准,并且使用干燥、纯净的气体介质,以使校准后的系统管路无水(油)污染风险,保证压力表的显示数据准确、可靠;同时实现可拓展功能,增配数字校准仪和专用软件端后,可实现数据记录的存储、处理自动化,具备较高的使用价值。

1 现场校准原理

经过现场调研,基本确定了现场校准的可行性,以下选取一些典型设备举例说明。

1.1 某型气动组合

气体管路系统原理如图1所示。

在确保电磁阀F、放空阀K关闭和管路内无残余气体的情况下,可在“气体输出”处加接管路适配器,并接上标准压力表。然后通过控制气源输出气体,比对标准压力表和被检表P1的示值,得到被检表误差,实现计量校准。计量操作完成后拆除管路适配器和标准压力表完成计量过程,对被测设备的气路、仪表不会造成任何损坏。

图1 某型气动组合气体管路系统原理图

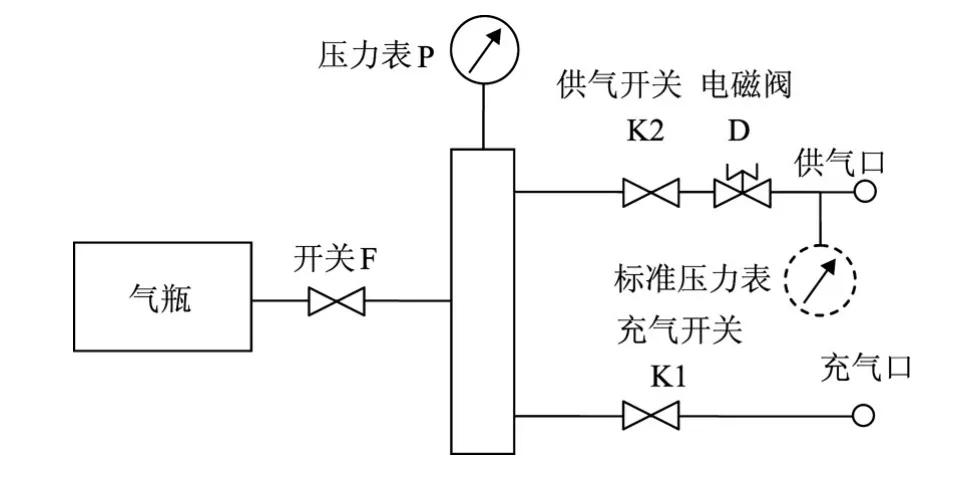

1.2 某型运转设备

气体管路系统原理如图2所示。在确保开关F,K1,K2关闭和管路内无残余气体的情况下,可在供气口处加接管路适配器,并接上标准压力表。计量操作同1.1。

图2 某型运转设备气体管路系统原理图

2 现场校准方案

根据以上分析表明,专用测量设备上压力表的现场校准是切实可行的。本课题实施现场校准的思路为:不拆卸压力表,将压力校准标准器(通用压力表校准台)通过适配器与被检压力表所在的管路接口相连接,然后经过调节校准台或被检设备上对应的控制装置,将气体输送到被检表,再进行计量校准操作。如图3所示。

图3 现场校准方案示意图

要注意的是,在连接管路上不应有产生升压或降压的元件,并且形成独立的流通回路。

图3中所示的适配器是一个统称,要根据不同测量设备的管路接口不同而设计,包含夹具、工具、三通接头、高压软管等。

3 校准台设计方案

经研究,拟定通用压力表校准台的研制思路:以气压活塞式压力计为基础,原因是其较宽的测量范围可以实现输出60 MPa的标准压力;再配以智能压力校验仪,实现高精度、数字化的数据测量;在人力、时间允许的情况下,编写自动检测软件,实现数据自动存储、误差自动计算、结果自动记录的功能。将校准台定位成可对0~60 MPa的压力表进行现场校准,且工作介质为纯净的气体,以使校准后的系统管路无水(油)污染风险,精度等级满足现场和实验室技术要求的压力校准标准器。

3.1 系统组成与原理

设计校准台主要由增压装置、压力调节控制装置组成;再增加拓展部分:用于显示数值的测量标准、记录数据的软件部分;参考一般的活塞式压力计结构,拟配两个被检表接口,一个测量标准(标准表)接口,则可实现同时校准两块被检表。如图4所示,校准台的工作原理为:使用外接气源输入预增气体压力,经增压装置升压后,由压力调节控制装置控制输出压力,并根据被检压力表校准点压力的大小进行适量微调,控制输出需要的校准压力,被检表和测量标准同时测量这一压力值。测量标准通过RS232接口将数据传输到软件端进行记录、存储,由软件处理后给出校准结果或打印。

图4 校准台工作原理图

3.2 技术参数

1)被检表参数

被检压力表测量范围在0~60 MPa,准确度范围为0.4~4级,具体可分为0.4,1.0,1.6,2.5,4.0级。

2)校准台参数

a.校准台压力测量范围预期达到:0~60 MPa,覆盖被检表测量范围;

b.通过对测量标准的要求和计算可知,对于准确度等级为0.4级的被检表,标准表准确度等级不低于0.1级;此标准表同时可用于检定1.0级的被检表;

c.对于1.6,2.5,4.0级的被检压力表,标准表的准确度等级不低于0.4级即可。

校准台的测量范围与被检表的测量范围相同,准确度小于等于被检表准确度的四分之一,两项指标符合作为测量标准的选择原则,符合压力表计量法规要求。

3.3 增压器

增压器是通用压力表校准台功能实现的重要部分,选取是否合理直接关系到设备的研制成败,这是本课题的一大难点。

通过多方比较,确定定制一款增压比为1∶25的气体增压器。由

可知,输入气压2.4 MPa时,可输出2.4×25=60 MPa,而现场的外接气源完全满足此输入需要。该气体增压器有以下特点:

1)为气体驱动,具有自冷却功能,排出的驱动气体带走工作时的热量,无产生热、火星和火花危险,适合现场工作环境条件要求;

2)采取自润滑技术,使用非金属轴承,工作时无需额外的润滑,避免了油液渗透污染被校系统管路问题,满足设备气路系统禁油的技术要求;

3)密封性能好,密封件寿命长、易维护,适合在外场长期开展计量保障工作要求;

4)仅需较小驱动气压就能平稳工作,且具有体积小、重量轻、结构紧凑、工作可靠等特点。

3.4 增压装置

确定气体增压器后,设计增压装置的工作流程:外接气源输入气体后,应经过过滤器滤除杂质;需有减压阀使输入气源减压;减压后,通过气体增压器最大增至60 MPa;

考虑功能实现和轻捷方便的因素,设计增压装置由过滤器、减压阀、精密调压阀、截止阀、安全阀、压力表和气体增压器等部件构成。设计增压装置的工作原理图,如图5所示。

图5 增压装置工作原理图

3.5 压力调节控制装置

设计好增压装置后,校准台就可以输出最大60 MPa的压力值,但作为一台计量专用设备,还应在升压和降压过程中使压力值准确停在校准测试点,而不能一直持续的升压或降压,要做到气压的准确控制,需合理设计调节控制装置。

调节控制装置的作用是控制压力值在升压和降压过程中停在校准测试点,并精确调节压力值。因此,设计压力调节控制装置必需用到精密调压阀、微调增压器、截止阀、安全阀等部件,其工作原理:输入气体经增压装置升压后,由压力调节控制装置控制输出压力,并根据被检压力表校准点压力的大小进行适量微调,控制输出需要的校准压力,被检表和标准表同时测量这一压力值。

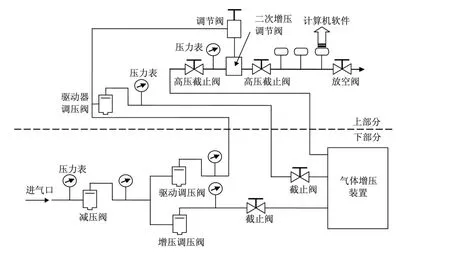

3.6 总体设计

考虑产品的成型和最终效果,需重点分析考虑增压装置和调节控制装置的位置安排、测量标准和被检表安装位置、长宽高的合适比例、制作材料等因素。经研究分析和反复论证,将校准台内部大致安排为两部分:

上部置压力调节装置以微调输出压力,配输出接口以加接被检仪表和标准表。操作人员可站立也可坐姿,方便操作和实时观测数据。

下部置进气口,配减压阀,可将现场提供的气源压力减压至所需预增气源和驱动气源压力。将危险性较大的增压装置置下部,进行气体的升压,发生万一也尽量降低对人员的损伤。整体工作原理图如图6所示。

为方便日常维护保养工作,箱体前、后面板均设有活动门;为便于现场工作时固定和移动,底板安装两个固定轮和两个双刹制式万向轮。

3.7 材质

箱体是校准台的外壳,同时兼具设备成型和保障操作人员安全的功能,因设计技术指标为气体增压输出至60 MPa,一旦发生气体泄漏导致爆炸,对操作人员将造成不可估量的损伤,经研究对比,考虑到承压、防爆的安全因素,达到保证增压系统工作安全、防护人员,最大程度地降低系统管路出现意外对操作人员的危害的目的,结合重量不能太大,需要在现场方便移动的需求,确定采用厚度1.2 mm的304不锈钢制作箱体。

图6 整体工作原理图

4 性能试验

为准确评定通用压力表校准台的性能,判定其能否达到设计要求,需要对其进行性能试验。

4.1 设施和环境条件

1)试验环境条件和现场工作环境条件相同,设定为温度:5~45℃;湿度:≤80%RH;

2)用于试验的被检表为上限值60 MPa,1.6级;标准表为上限值60 MPa,0.4级;测量标准为数字压力校验仪,其测量范围为0~60 MPa,准确度为0.05%;均已经过计量检定合格,在有效期之内;

3)校准台的安全阀、高压软管等部件经过检查,处于正常状态;

4)试验用的气源为清洁、干燥的氮气。

4.2 试验内容

对以下四个项目进行试验,具体为:

1)增压及压力调节控制试验,对系统的增压、保压、调整降压的功能进行测试;

2)密封性及耐压性试验,评定校准台的耐压性和密封性;

3)波动度的试验,评定校准台压力波动的大小;

4)稳定性的试验,评定校准台的稳定性。

每项试验过程都包括初始检查、试验中的调整检测、记录、试验后的检查。试验顺序为:增压及压力调节控制—密封性及耐压性—波动度—稳定性。

4.3 试验结果

通过进行增压及压力调节控制试验、密封性及耐压性试验、波动度试验和稳定性试验,以及对试验数据的分析,证实通用压力表校准台的技术指标如下:

1)输出压力:0~60 MPa范围内可调;

2)测量准确度:最高0.05%;

3)压力波动度:优于0.05%;

4)耐压性:3 min内压降不大于1%;

5)稳定性:优于0.05%。

试验结果表明,通用压力表校准台满足计量校准的量值传递要求,其技术指标符合设计要求。

5 结论

通用压力表校准台采用了二次增压技术,通过气动增压器将预增气增压至60 MPa,同时可在特定测试点将输出气压稳定调节和控制,解决了高压气体压力表的校准难题,实现了不拆卸仪表的现场校准方案,同时可用作实验室压力校准标准器。

通用压力表校准台系自主研发,完全采用标准件、国产件,结构简洁,布局合理,牢固耐用,易于日常维护,具备较好的经济价值。

[1]王宝君,刘欣菊,刘宝琦.压力校准技术及应用介绍[J].计测技术,2008,28(3):64-66.

[2]赵景英.压力表校准技术的应用[J].品牌与标准化,2010(4):46.

[3]焦旭宏.压力表现场检定校准的发展[J].品牌与标准化,2011(22):40-41.

[4]李江云.对现场校准的一点体会[J].中国计量,2010(7):58-58.

[5]成志尧.压力计量测试技术的发展方向和现场压力校准[J].中国仪器仪表,2000(2):1-2.

[6]宋晓松.液压与气压传动[M].北京:科学出版社,2007.

[7]武安明.力仪表校准自动化与计量管理智能化系统[J].中国计量,2007(7):49-51.