松软突出煤层顺层钻孔筛管护孔高效抽采技术研究

2015-12-01何开祥

何开祥

摘 要:在重庆松藻矿区开采的保护层中,均有煤与瓦斯突出风险。在瓦斯治理时,采取的技术措施是通过本层抽采钻孔,但矿区内的多数保护层煤层薄且松软、硬度小、透气差、瓦斯含量高,在本层钻孔抽采治理瓦斯时,钻孔因煤层松软,极易发生钻孔塌孔,造成钻孔堵塞,瓦斯抽采效果差。2013年,在松藻矿区的渝阳煤矿的N3702采煤工作面尝试采取了埋设筛管护孔这一措施来抽采、治理瓦斯,取得了较好的抽采效果。

关键词:煤矿;松软煤层;瓦斯抽采;抽采技术

中图分类号:TD712.6 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.21.017

1 矿井概况

1.1 矿井基本情况

渝阳煤矿地处重庆市綦江县安稳镇罗天村,北距重庆市区174 km,距綦江县城83 km,位于渝黔铁路和渝黔高速公路旁,交通较为方便。矿井位于松藻矿区中部,井田东以两河口向斜轴线与逢春煤矿和同华煤矿分界,南以9#勘探线和羊叉河与逢春和石壕煤矿分界,西以羊叉河与打通一矿分界,北以-200 m标高为开采技术边界。井田大约呈三角形,面积27.34 km2。矿井于1966年开始建设,1971投产,原设计生产能力4.5×105 t/年,1983年达产,1990年进行4.5×105~9.0×105 t/年扩建,2011年矿井核定生产能力9.0×105 t/年。

1.2 通风、瓦斯情况

矿井有金鸡岩、阳地湾和合掌坡三个回风井,采用分区混合抽出式通风,矿井总回风量为24 229 m3/min。根据2013年瓦斯参数测定报告,矿井最大相对瓦斯涌出量为74.18 m3/min,最大绝对瓦斯涌出量为136.41 m3/min,其中,抽采瓦斯量为82.78 m3/min,占矿井绝对瓦斯涌出量的60.68%.

矿井有三层煤可采,自上而下依次为M7,M8和M11煤层,其中M7和M11煤层为薄煤层,M8煤层为中厚煤层,是矿井的主采层。北二盘区自投产以来,共发生煤与瓦斯突出事故30次,其中,M8煤层5次,最大一次(M8煤层)突出煤量695 t,瓦斯量4.1×104 m3。

1.3 瓦斯抽采方法

矿井采用顺层抽采、邻近层抽采和采空区抽采的综合瓦斯抽采方法。邻近层钻孔抽采包括掘进前穿层条带预抽和回采前穿层网格预抽,钻孔在底板茅口瓦斯巷内施工(开采M11下保护层时,在顶板高位瓦斯巷内施工),呈扇形布置;顺层抽采钻孔是回采前在运输、回风巷向工作面内施工,平行于工作面钻孔。钻孔深根据工作面面宽确定,目前已消灭了顺层钻孔抽采的“空白区”。

1.4 防治突出措施

渝阳煤矿防治煤与瓦斯突出的区域防突措施是开采保护层和预抽煤层瓦斯。现开采煤层有M7,M8和M11煤层,M7,M8和M11煤层均为突出危险煤层,M11,M7煤层作为保护层首先开采,M8层作为被保护层开采。

M11煤层采取顺层掘进条带预抽、回采顺层、上邻近层网格预抽、超前排放钻孔、预测兼排放钻孔、煤层中压注水等局部防突措施防治煤与瓦斯突出;M7煤层采取穿层掘进条带预抽、回采顺层、穿层网格预抽、超前排放钻孔、预测兼排放钻孔、高压水力割逢、高压水力压裂、煤层中压注水等局部防突措施防治煤与瓦斯突出;M8煤层主要采取掘进条带预抽、回采顺层、穿层网格预抽、预测兼排放钻孔等局部防突措施防治煤与瓦斯突出。

2 研究目的和目标

2.1 研究目的

渝阳煤矿进入北三区深部水平后,M7煤层松软,瓦斯含量和瓦斯压力增大,透气性系数降低,煤层松软,瓦斯抽采效果差,煤与瓦斯突出危险性增大。为确保矿井安全生产和水平正常接替,要求提高顺层钻孔的抽采效果,但北三区深部水平M7煤层顺层钻孔在成孔后易发生孔壁坍塌,接抽后易发生钻孔垮孔,造成抽采通道堵塞,从而大大降低顺层钻孔的抽采效果。对此,渝阳煤矿将在N3702运输巷的顺层钻孔试验全程下筛管技术。

本项目的目的是解决顺层钻孔成孔后垮塌堵塞瓦斯抽放通道的难题,减少顺层钻孔垮孔率,改善上保护层工作面的抽采效果。

2.2 研究目标

研究目标为:①护孔率达到90%以上,钻孔抽采浓度在30%以上的抽采时间达到3个月以上;②顺层钻孔平均单孔浓度达到30%以上;③缩短抽采达标时间达到30%以上。

3 实施过程及效果

3.1 实施地点概况

N3702工作面井下位于北三区,南面为北二区,北面为矿井井田边界,邻近小渔沱煤矿。四周未布置工作面,地表位于鱼池湾、三角坝、杉树扁、黑洞子一带,高程在596~778 m之间,M7煤层埋深在515~932 m之间。M7 煤层为单斜煤层,倾向为北偏西6°~10°,倾角为8°~15°,煤层稳定,平均煤厚0.95 m,原始瓦斯含量为17.58 m3/t,煤与瓦斯突出的危险性较大。

N3702运输巷(下)施工的顺层钻孔M7煤层标高为-178~223 m,施工顺层钻孔前对M7煤层的原始煤体实施煤层中压注水,其中,距离N3702切割巷135 m范围内的钻孔未实施煤层中压注水,钻孔间距为3 m,剩余范围内钻孔间距为5 m。N3702运输巷(下)顺层钻孔工程量为352个,其中,东帮顺层钻孔工程量为127个,施工倾角为2°~3°;西帮顺层钻孔工程量为125个,施工倾角为-3°~-2°,钻孔深度均为85 m。

3.2 实施过程

3.2.1 钻孔施工关键工艺

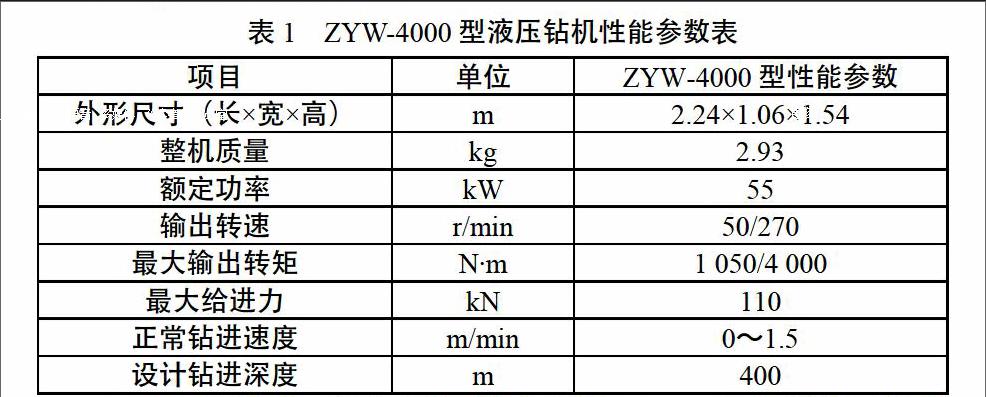

N3702运输巷(下)顺层钻孔采用ZYW-4000型液压钻机施钻,钻机性能参数如表1所示。配套钻杆为浅叶片大内径螺

旋钻杆,钻杆规格为外径Φ73 mm,内径Φ42 mm,长度800 mm,实图如图1所示。配套钻头为开闭式PDC拍门钻头,钻头直径为Φ94 mm,实图如图2所示。施钻时,采用中风压湿式压气引射孔口除尘排渣工艺钻进,降低钻机回风侧粉尘浓度,工作原理如图3所示。

3.2.2 筛管下全套关键工艺

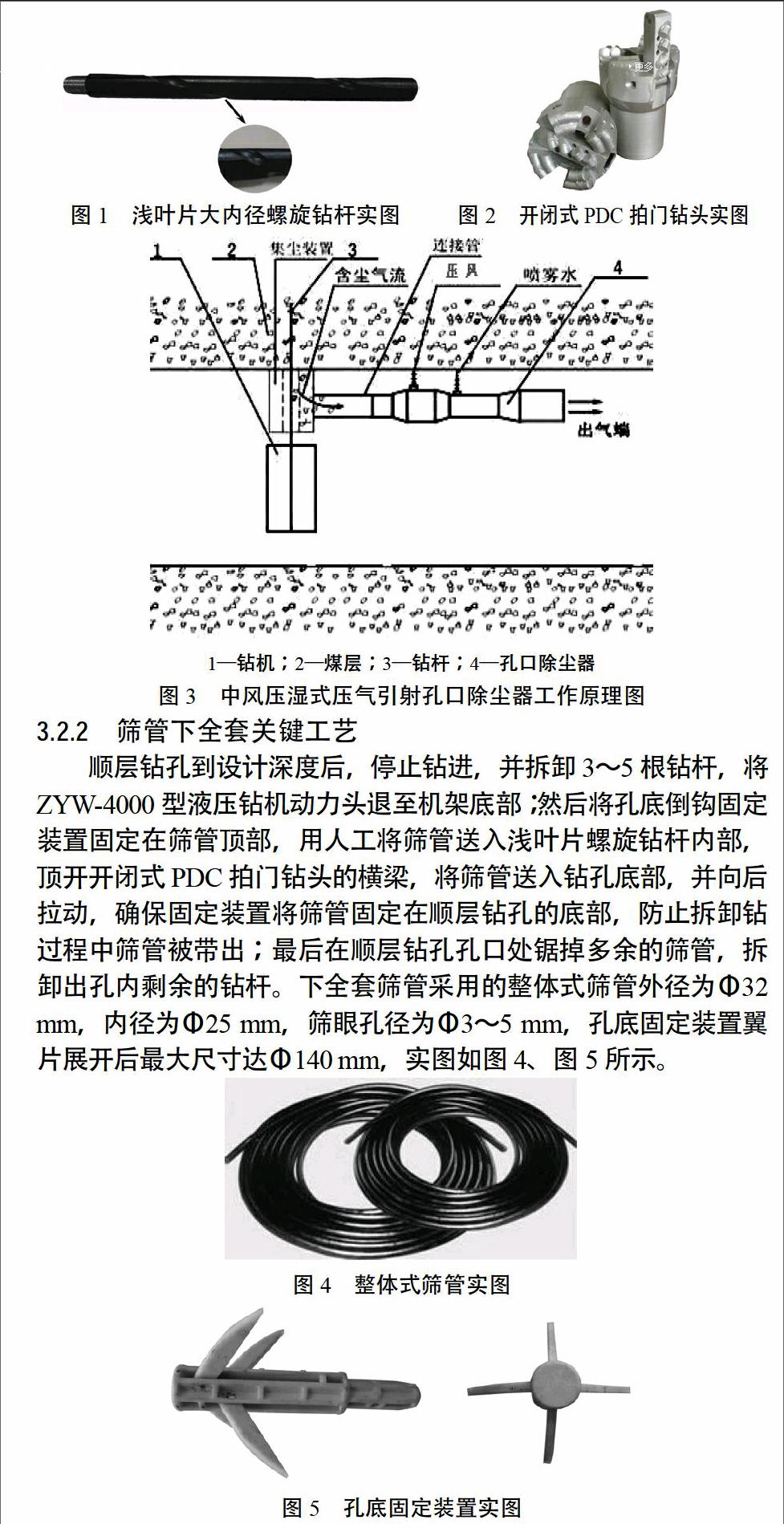

顺层钻孔到设计深度后,停止钻进,并拆卸3~5根钻杆,将ZYW-4000型液压钻机动力头退至机架底部;然后将孔底倒钩固定装置固定在筛管顶部,用人工将筛管送入浅叶片螺旋钻杆内部,顶开开闭式PDC拍门钻头的横梁,将筛管送入钻孔底部,并向后拉动,确保固定装置将筛管固定在顺层钻孔的底部,防止拆卸钻过程中筛管被带出;最后在顺层钻孔孔口处锯掉多余的筛管,拆卸出孔内剩余的钻杆。下全套筛管采用的整体式筛管外径为Φ32 mm,内径为Φ25 mm,筛眼孔径为Φ3~5 mm,孔底固定装置翼片展开后最大尺寸达Φ140 mm,实图如图4、图5所示。

3.2.3 钻孔封孔关键工艺

N3702工作面顺层钻孔封孔深度为20 m,封孔管采用Φ50 mm的胶管,采用多次封孔工艺,即化学材料封孔3段,水泥砂浆封孔1段,其封孔工艺为:①将Φ50 mm胶管锯为20 m/根,在距离胶管顶端2 m处捆绑第一段袋装化学材料,然后在下方1 m处和2 m处分别捆绑第二段和第三段袋装化学材料。每段袋装化学材料用量为3包(袋装化学材料为500 g/包),并将3袋化学材料成“品”字状捆绑在Φ50 mm胶管上。为防止化学材料膨胀后堵死胶管,在第一段化学材料捆绑处前端0.5 m捆绑少量棉纱。②袋装化学材料捆绑结束后,将下全套的Φ32 mm筛管套入接抽的Φ50 mm胶管内部,同时抽出袋装化学材料中间的隔断装置。将化学材料摇拌均匀后,人工将Φ50 mm胶管送入钻孔内,并在孔口预留0.2~0.3 m,以便接抽。③由于袋装化学材料膨胀后易发生变形和收缩,造成顺层钻孔漏气,因此对钻孔孔口段采用水泥砂浆封堵。具体步骤是首先送入1根Φ32 mm胶管到膨胀后的化学材料底端后,回拉0.1~0.2 m(长的一根),再送入1根Φ32 mm胶管到顺层钻孔内0.5~1 m处(短的一根),顺层钻孔孔口处采用棉纱或者化学材料封堵。注浆时,正倾角顺层钻孔采用短的一根注浆,长的一根返浆,负倾角顺层钻孔采用长的一根注浆,短的一根返浆。注浆所用的水泥砂浆的材料为普通水泥和石膏,质量比为8∶1.④封孔结束后,48 h内形成接抽,封孔过程如图6所示,N2706工作面顺层钻孔封孔过程如图7所示。

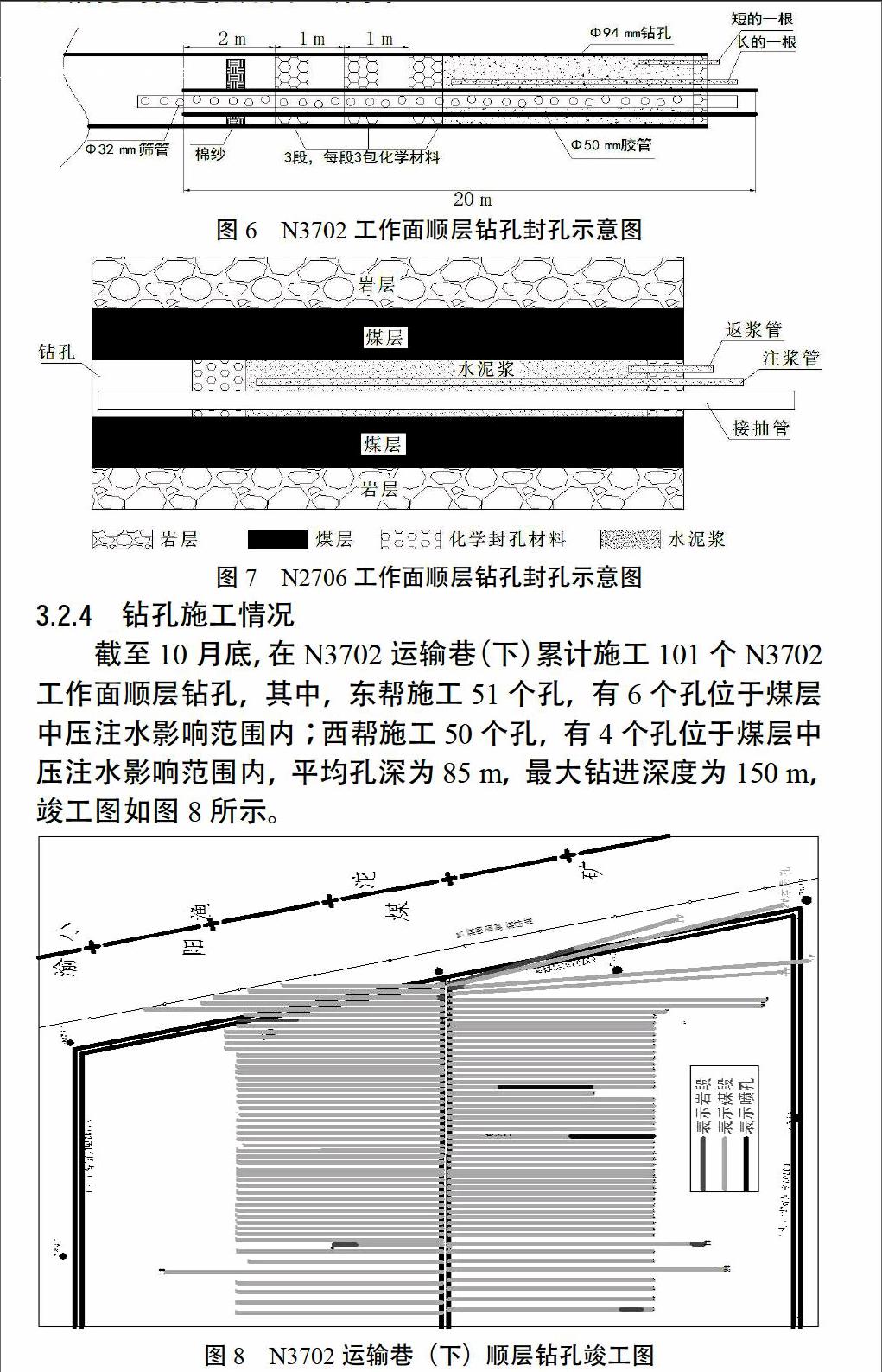

3.2.4 钻孔施工情况

截至10月底,在N3702运输巷(下)累计施工101个N3702工作面顺层钻孔,其中,东帮施工51个孔,有6个孔位于煤层中压注水影响范围内;西帮施工50个孔,有4个孔位于煤层中压注水影响范围内,平均孔深为85 m,最大钻进深度为150 m,竣工图如图8所示。

图8 N3702运输巷(下)顺层钻孔竣工图

3.3 效果分析

3.3.1 钻孔抽采浓度分析

N3702工作面顺层钻孔形成接抽后测定钻孔单孔浓度,单孔初抽抽采浓度如表2、表3所示。为便于对比,将煤层相同的没有采用护孔抽采技术的N2706采煤工作斜面与采用了抽采钻孔技术的抽采效果进行比较。N2706工作面1#~50#顺层钻孔初抽浓度如表4所示。

通过分析表2、表3和表4,可得出:①N3702运输巷(下)共施工101个顺层钻孔,因内拉或拉空气有10个钻孔未形成接抽,16个钻孔单孔抽采浓度低于30%,75个钻孔抽采浓度高于30%,占施工钻孔总数的比例分别为10%,16%和74%,如图9所示;②N3702运输巷(下)接抽91个顺层钻孔,16个钻孔单孔抽采浓度低于30%,75个钻孔抽采浓度高于30%,占施工钻孔总数的比例分别为18%和82%,如图10所示。

接抽钻孔的平均抽采浓度为45%.N2706工作面顺层钻孔采用水泥砂浆二次封孔工艺,钻孔平均抽采浓度仅为28%,采用筛管下全套和优化封孔工艺后,单孔平抽采浓度提高60.7%,如图11所示。

3.3.2 钻孔抽采纯量分析

在N3702工作面顺层钻孔接抽的91个钻孔中选择2个钻孔安装瓦斯表,抽采参数如表5所示。

由表5可知,在平均抽采负压为7.24 kPa的条件下,W7和E11顺层钻孔的平均抽采浓度达48%,平均抽采量为0.006 4 m3/min。N2706工作面顺层钻孔抽采90 d的平均抽采纯量为0.002 m3/min(根据支管抽采量和在抽孔数反算),采用筛管下全套和优化封孔工艺后,抽采效果提高2.2倍,并且形成接抽90 d后,单孔抽采纯量无明显变化,说明顺层钻孔封孔严密,钻孔内部无堵塞,如图12、图13所示。

4 结束语

N3702工作面顺层钻孔共施工101个钻孔,接抽91个钻孔,接抽率达90%以上。接抽顺层钻孔中,有75个钻孔抽采浓度达35%以上,占接抽钻孔总数的82%.

实施筛管下全套和多段封孔工艺后,与N2706工作面顺层钻孔对比,钻孔平均抽采浓度由28%升高到45%,钻孔平均抽采纯量由0.002 m3/min提高到0.006 4 m3/min,增幅分别为60.7%和220%,抽采效果明显提升。

〔编辑:王霞〕