电铸铜的应用研究

2015-11-28靳志强郭帝江

常 志,靳志强,张 峰,王 玉,郭帝江

(中国电子科技集团公司 第二研究所,山西 太原 030024)

电铸是利用电沉积方法在作为阴极的原型进行加厚电镀,从而复制出与原型一样的制品方法,是电沉积技术的重要应用技术之一[1]。电铸作为一种精密加工技术具有复制精度高和工艺简单等优点,电铸铜作为电铸的一个铸种,在具有以上优点的同时,还具有优良的导电性和导热性及延展性[2],在仪器仪表、塑料、铜版浮雕模、雕塑艺术创作、精密机械、模具制造、电子工业及纳米材料制备等方面获得广泛应用。

本文通过对电铸铜工艺及工艺条件影响的初步分析,获得工艺条件对电铸铜镀层影响规律,为进一步优化工艺及电铸槽的设计奠定了基础。

1 电铸铜工艺

1.1 电铸铜的工艺流程

原型表面预处理—清洗—电镀—电铸—纯水喷洗、氮气吹干—脱模。

在电铸铜工艺中原型表面预处理,对于非金属原型电铸铜,首先要进行表面修整后再进行表面金属化;如果原型为导电材料,造型和表面质量符合要求即可。

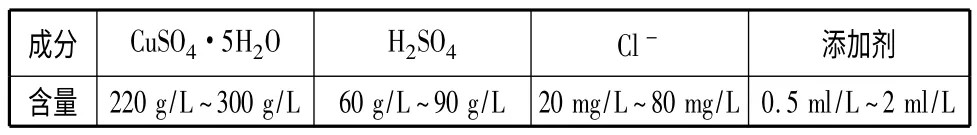

1.2 铜电铸液成分

本设备铜电铸采用的为酸性硫酸铜镀液,该电铸液具有镀液稳定及在高电流密度下工作的优点,通过电铸添加剂,可获得高速及整平性好的光亮镀层,这种镀层的结晶细致,其内应力及硬度也可得到一定的控制。

电铸液主要成分:

2 铜电铸工艺条件的影响

2.1 脉冲参数

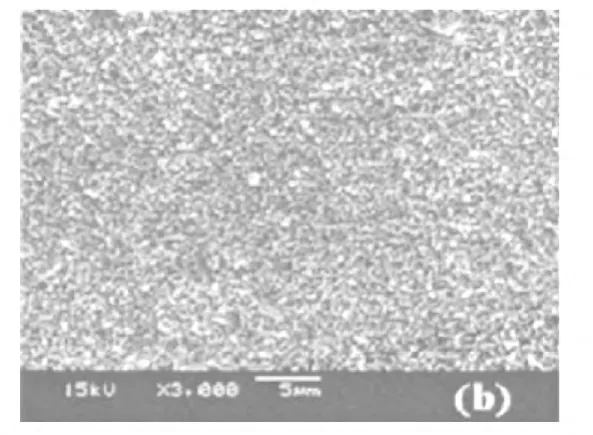

选用双脉冲电源,脉冲电铸可以细化晶粒、改变铸层的金属结构、取向及复合沉积层的成分和结构[3]。反向脉冲电流改善了镀层的厚度分布而使镀层厚度均匀,并因溶解了阴极镀层上的毛刺而整平,起到抛光效果,有利于得到更加致密光亮的电铸层。研究表明使用脉冲电源、酸性硫酸铜电铸液,选择适当的脉冲参数可以获得具有一定厚度均匀致密的超细晶铜材料[4]。

在实际生产中,采用通断比r=2 ∶3,电流密度JK=10 A/dm2的脉冲参数就可以满足生产要求。

如图1 所示为在生产中,采用上述参数得到的镀层微观图。

图1 电铸铜镀层微观图

2.2 温度

温度对于酸性硫酸铜镀液是很敏感的,在现代光亮酸性镀铜工艺中,光亮剂都要求30 ℃以下才能发挥出最好的光亮效果。本设备在该温度情况下,既能保证镀层的一致性和均匀性,又能满足生产效率的要求。

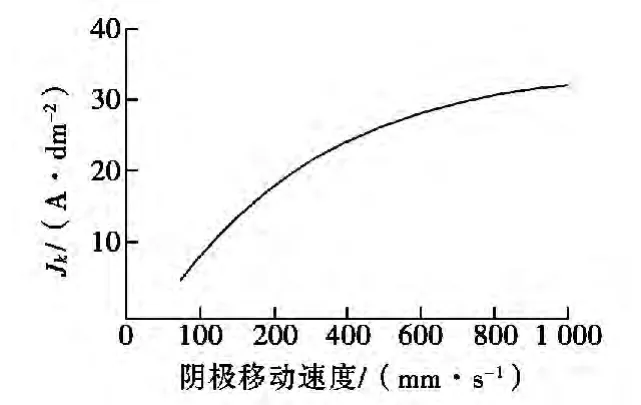

2.3 搅拌、阴极移动

加强搅拌或阴极移动是酸性光亮镀铜的必备条件,这是因为阴极移动或搅拌可以有效地降低扩散层的厚度,提高扩散速度[5];并且可以消除浓差极化,提高极限电流密度的上限,加快沉积速度,这对电铸铜非常重要。阴极移动与极限电流密度的关系,如图2 所示。

图2 阴极移动与极限电流密度关系

2.4 阳极

酸性硫酸铜电铸一般采用专用的含磷阳极,这种磷铜阳极在工作中处于半钝化状态,保证阳极以二价铜离子形式溶解,以避免产生大量的铜粉,影响镀层质量。如果采用一般的电解铜板,会产生铜粉进而影响镀层的组织结构,会使结晶粗糙,镀层疏松。如果磷含量过高,就会完全处于钝化状态,会导致镀液的铜离子因消耗过快而补充不足,镀液就会失去平衡,使电铸铜无法正常工作。研究表明磷的质量分数为:0.030%~0.075%的铜阳极性能最为优良[6]。

2.5 电铸液中杂质的影响

酸性硫酸盐电铸铜对杂质的允许浓度比其他的电铸种类要高一些,这是因为铜的电极电位比校正,在强酸溶液中,其他的金属离子不容易与铜离子共沉积。因此杂质影响较小,但是砷、锑及铁杂质会使镀层变脆、变粗糙,有机杂质过量也会导致镀层发脆。

3 电铸槽关键部件设计

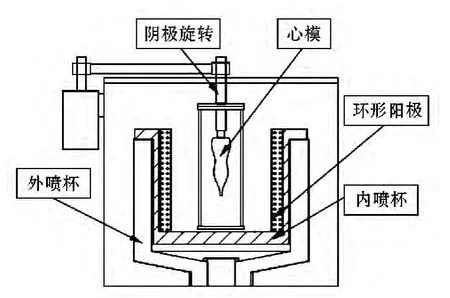

根据电铸工艺及工艺条件影响,结合心模结构。电铸槽的设计主要包括:阴极旋转装置、环形阳极及循环过滤系统。图3 所示。

图3 电铸槽

3.1 阴极旋转装置

该阴极旋转装置采用了带传动,并且该装置可移动、易拆卸,以利于电铸完成后,能顺利取下工件。电机的转速可调,满足生产要求的旋转转速。

3.2 环形阳极

环形阳极围绕心模一周,插入内喷杯环形卡槽内,外喷杯与内喷杯结构相似,以利于更换喷杯,环形阳极材质采用钛网焊接而成。

3.3 循环过滤系统

循环过滤系统主要是保持电铸液的均匀防止沉积,滤除生产中产生的沉淀和杂质,保证镀层组织的一致性,从而获得质量良好的镀层。

该系统将采液口与排液口集于一个阀门上,减少了可能由于阀门过多而引起的镀液泄露等现象。在循环过滤中要尽量避免使用活性炭滤芯,虽然该滤芯具有吸附有机物和过滤两个步骤二合一,缩短过滤处理时间,但是由于其制作工艺,滤芯中会含有一定量的铁等杂质,该虑芯多次使用,会造成电铸铜镀层粗糙疏松[7]。

4 结束语

电铸技术具有其他铸造技术所不可比拟的特点和优点,电铸铜由于成本低,沉淀率高而在诸多领域有着广泛的应用。

本文着中介绍了电铸工艺及电铸工艺条件对电铸铜镀层的影响,并对影响因素进行了初步的分析。在此基础上,对电铸槽的关键部件设计进行了论述。随着市场对电铸铜产品需求量的不断增大,对其性能要求逐步提高,电铸铜研究和技术也将得到不断地完善和发展。

[1]刘仁志.现代电镀手册[M].北京:化学工业出版社,2010,5:582.

[2]Zeng Hualiang,Wu Zhongda,Qin Yuewen,et al.Plating Technics Handbook[M].Beijing:China Machine Press,1989:529.

[3]Lei W N.Pluse Plating Ni Nanocrystalline[J].Trans IMF,2002,80(6):205-209.

[4]关丽雅,郑秀华,王富耻,等.脉冲参数对电铸铜组织形态和硬度的影响[J].电镀与精饰,2008,30(6):1-5.

[5]王庆浩.影响电铸铜速率的因素[J].电镀与环保,2008,28(2):13-16.

[6]程良,邝少林,周腾芳.再谈硫酸盐光亮镀铜的磷铜阳极[J].电镀与涂饰,1999,18(2):20-26.

[7]奚吴敏.活性炭滤芯造成硫酸盐电铸铜镀层粗糙疏松[G].上海市电子电镀学术年会议论文集,2007:202-203.