编码器正余弦信号细分技术应用研究

2015-11-26张道勇黄杨根张辉

张道勇,黄杨根,张辉

(1.广州数控信息科技有限公司,广东广州510530;2.广东第二师范学院物理系电子教研室,广东广州510303)

在高精度、高动态性能要求的伺服系统中,通常采用输出正余弦信号的位置检测元件,如圆光栅、旋转编码器等,用于位置和速度反馈。工程应用中,由于受到码盘加工工艺、电源波动、环境温度变化、读数头的非线性等因素的影响,位置检测元件输出的正余弦编码器信号常具有直流电平误差、幅值误差和正交相位误差[1]、谐波分量误差、噪声误差等[2],直接影响伺服控制系统的精度和可靠性。如何对正余弦编码器输出的角位置信号误差进行有效的修正和补偿,采用合适的插值方法从正余弦信号中提取出高分辨率的位置信息,以满足伺服系统的高精度控制要求,具有重要的研究和应用价值。

为了提高正余弦编码器的测量精度,需求解当前位置在其正余弦信号周期内的精确相位来获得更高的精度,该求解相位的方法即为细分技术。常用的细分方法有正切直接计算法[3]、闭环跟踪法[4]、CORDIC算法[5]、信号注入法[6]、相位编码细分算法[7]和麦克劳林级数法[8]等。

文中主要研究编码器正余弦信号的细分技术,侧重于工程应用,以提高伺服系统的测速范围和位置测控精度。选用HENGSTLER RS53正余弦编码器,结合13位弦波信号插补细分芯片iC-NQI[9]和HEIDENHAIN ND281B数显装置,搭建了高精度交流伺服驱动测控装置实验平台。使用可编程逻辑器件FPGA和硬件描述语言VHDL,实现串行BISS[10](Bidirectional Synchronous Serial)通信协议对iC-NQI芯片的初始化寄存器配置,并实时读出数字化的正余弦编码器当前速度和绝对值角度、位置值。

1 系统体系结构及主要功能

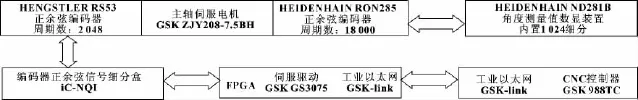

高精度交流伺服驱动测控装置实验平台,体系结构如图1所示。

图1 交流伺服驱动系统装置体系结构原理框图

其中,CNC控制器经由GSK-Link工业以太网总线向主轴伺服驱动单元发出速度、位置指令,驱动单元采用实时测角的方法实现对位置信号的采集和旋转轴位置环的闭环控制。采用iC-NQI和HEIDENHAIN ND281B角度测量值数显装置对转轴位置同时进行检测并记录所测角位置数据,以数显装置的测量值为理想值来检测和验证iC-NQI器件细分性能效果和应用可靠性。

2 插补细分芯片iC-NQI

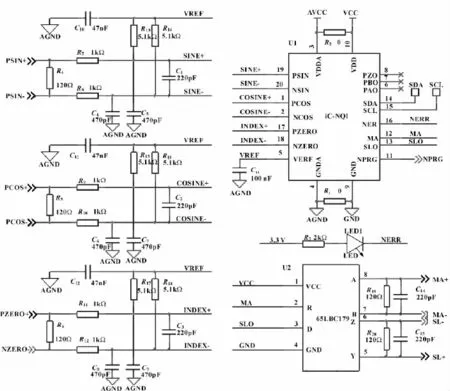

iC-NQI是德国iC-Haus公司推出的一款13位模拟弦波信号数字化专用集成器件,基于动态跟踪(Count-safe Vector Follower Principle)细分技术,可将传感器输出的正余弦信号转换为可选精度和延迟的角度位置数据,输入弦波信号频率可达250 kHz。芯片内部集成有可编程仪表放大器,可设定转换精度、转换速度、模拟信号校准参数、输出接口模式等,功能强大,性能优良。作者利用该器件实现了高分辨率、高速度的角度、位移测量、控制系统。编码器输出的正余弦信号,经调理、滤波电路后,输入iCNQI进行转换,应用原理图如图2所示。

图2 iC-NQI应用电路原理图

电路未接EEPROM存储器。为减少电磁干扰,正余弦细分盒与伺服驱动单元信号均采用差分输出,并使用屏蔽双绞线电缆传输。

iC-NQI器件各参数由相应的位段设置,具体设定功能有:

(1)模拟信号的设定参数:GAIN、SINOFFS、COSOFFS、REFOFFS、RATIO、PHASE;

(2)转换功能设定参数:SELRES、HYS、FCTR;

(3)信号检测和错误信息设定参数:SELAMPL、AMPL、AERR、FERR;

(4)器件测试功能设定参数:TMODE、TMA;

(5)A、B相输出信号设定参数:CFGABZ、ROT、CBZ、ENRESDEL、ZPOS、CFGZ、CFGAB;

(6)BISS接口设定参数:CFGTOS、CFGTOR、CFGSSI、BISSMOD、SELSSI、M2S、RPL。

iC-NQI芯片内有多个可编程D/A转换器,可设置传感器输出的正弦波信号的偏移、放大倍数和相位误差等,借助强大的上位机软件 (iC-Haus SinCosYzer®Workstation)可以测量和分析直流电平偏置、幅值、相位3种误差,然后采用将修正值写入数字电路寄存器的方式进行调整、补偿。转换后的输出数据由以下位段组成:3~13位的角度转换值;0、8、12、24位的弦波周期计数值;2位的错误信息;5或6位CRC校验值。此设计中,主时钟频率10 MHz,采用12位弦波周期计数值,10位角度转换值,每进行一次角度、位置采样时间为10μs左右,大大提高了系统的精度和响应速度。

3 实验结果及分析

3.1 定位精度测试

为了检测旋转轴的定位精度,伺服驱动器按照每隔2°的角度进行一次定位,每次共定位181个位置完成一个圆周。正向旋转3个圆周,反向旋转3个圆周。NC程序如下:

(1)电主轴前端向后端看过去,逆时针旋转:

G01 H-2 F500;

(2)电主轴前端向后端看过去,顺时针旋转:

G01 H2 F500;

利用ND281B数显装置测试其转动角度,将各个角位置的误差值记录下来,测试结果如图3所示。可以看出旋转轴的误差呈现出一种波动的特性,但误差范围均在0.005°(18")以内。

图3 旋转轴 (C轴)定位误差分布图

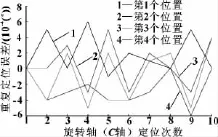

3.2 重复定位精度测试

为了检测旋转轴的重复定位精度,伺服驱动器在4个任意位置,正向旋转定位5次,反向旋转定位5次,NC程序如下:

(1)电主轴前端向后端看过去,逆时针旋转:

G01 H-360 F2 000;

(2)电主轴前端向后端看过去,顺时针旋转:

G01 H360 F2 000;

利用ND281B数显装置测试其前进距离,并算出每次定位重复性误差,记录下来,测试结果如图4所示。取测试最大的误差作为系统的重复定位精度,可知旋转轴重复定位精度在0.001°(3.6")以内。

图4 旋转轴 (C轴)重复定位精度误差分布图

4 结论

选用HENGSTLER RS53正余弦编码器,结合13位弦波信号插补细分芯片iC-NQI和 HEIDENHAIN ND281B数显装置,搭建了高精度交流伺服驱动测控装置实验平台。试验结果表明:iC-NQI器件运行平稳,性能可靠,系统定位精度可达到0.005°(18"),重复定位精度可达到0.001°(3.6"),满足高分辨率、高动态性能伺服运动控制的要求,在高精度、高速度数控机床加工等行业领域中具有重要的实际应用价值。

[1]KRAH J O,SCHMIRGEL H.FPGA Based Sine-Cosine Encoder Feedback Processing for Servo Drive Applications[C]//International Exhibition& Conference for Power E-lectronics Intelligent Motion Power Quality 2007.Nuremberg,Germany:Mesago PCIM GmbH,2007.

[2]王显军.光电轴角编码器细分信号误差及精度分析[J].光学精密工程,2012,20(2):379-386.

[3]CHARLESF Lepple.Implementation of a High-speed Sinusoidal Encoder Interpolation System[D].Virginia Polytechnic Institute and State University,2004.

[4]吴立,罗欣,沈安文,等.基于闭环跟踪法的正余弦编码器细分技术[J].计算机技术与自动化,2011,30(4):5-8.

[5]卢少武,唐小琦,马泽龙.CORDIC算法在光栅莫尔条纹细分中的应用[J].自动化仪表,2010(5):23-25.

[6]洪小圆,王鹿军,吕郑宇.一种新颖的正弦正交编码器细分方法[J].电源学报,2011(1):12-15.

[7]陈晓荣.增量式编码器的相位编码细分研究[J].仪器仪表学报,2007,28(1):132-135.

[8]刘海龙.麦克劳林级数法求取光电编码器转子位置算法[J].传感技术学报,2013,26(5):616-621.

[9]iC-Haus.iC-NQI Technical Datasheet[M].Rev A2,2011.

[10]iC-Haus.Biss Interface Protocol Description(C-Mode)[M].2008.