基于平行双板结构的圆管尾流抑制方法研究

2015-11-22李金宣

孙 冰,李金宣,包 艳

(1.山东省交通规划设计院,山东 济南 250031;2.大连理工大学 海岸和近海工程国家重点实验室,辽宁大连 116023;3.帝国理工学院 航空工程系,英国 伦敦)

在实际工程中人们经常遇到圆管绕流问题,例如水流流经电力管道、热力管道、化工管道、输油输气管道等。当雷诺数超过某一临界值时会发生旋涡脱落现象,对柔性圆管而言(如输油管道),旋涡脱落会诱发结构的横向振动,甚至在流体作用下可能发生共振现象,威胁结构的安全与寿命。管道一旦发生破坏,不仅工程本身会蒙受损失,还将引发严重的环境污染和次生灾害。因此,有效抑制圆管旋涡脱落对减小阻力,防范涡激振动引起的结构疲劳破坏等具有重要的实际工程意义。

20 世纪50年代,Roshko[1]率先探索了有效抑制钝体结构旋涡脱落的被动控制措施。在过去的半个多世纪里,各国学者提出了多种不同的控制尾流的方法技术。Choi 等[2]在流体力学年鉴上全面回顾了钝体尾流控制研究的发展历史并展望了未来研究方向。与其他控制技术相比,尾流被动控制因拥有不需要能量输入、实施简便、高鲁棒性等明显优势,得到了研究者的更多关注。主要的被动控制方法有尾部分隔板、表面粗糙化、表面沟槽或带、控制小圆柱等。另外,对二维结构的展向三维化技术[3-6](如沿展向引入谐波形几何扰动)也引起了研究者的广泛兴趣。在诸多被动控制方法中,安装于钝体尾部的顺流向分隔板是抑制旋涡脱落、改变尾流特性的有效装置之一。分隔板的工作机制为阻断钝体两侧自由剪切层之间的相互作用,抑制旋涡脱落,将旋涡形成区向下游推迟,提高钝体尾部压力,从而达到减小阻力和升力振幅的目的,同时也可降低噪声和提高换热效率。

Bearman[7]较早对分隔板的流动控制及机理做了详细的实验研究。他通过风洞对尾部安装不同长度分隔板的二维方柱模型进行了模拟实验,测量了方柱底面压力分布和旋涡脱落频率,并得到尾流顺向速度场的均方根极大值分布曲线。实验结果表明旋涡充分形成区位置随分隔板长度增大而向下游推迟,并其与钝体尾部之间的距离与底压系数成反比关系,这表明分隔板对减小模型阻力有显著效果,且随着分隔板长度增大而阻力进一步减小。另外,Nakamur[8]和Ozono 博士[9]等也进行了不同截面钝体尾流的分隔板抑制研究。大量研究结果显示,影响分隔板对尾流控制效应的参数主要有分隔板长度和分隔板与钝体之间的间距(对分隔板而言)。分隔板越长则对旋涡脱落的抑制效果越明显,以圆柱体为例,当分隔板长度大于圆柱直径的5 倍时,分隔板可以完全抑制其旋涡脱落。钝体和分隔板分离布置时,存在一临界间距值,当钝体和分隔板的间距小于该值时,分隔板显著改变钝体尾迹结构且抑制旋涡脱落,而大于该值时则无明显影响。然而,在实际工程应用中,较大尺度的分隔板会带来使用不便、影响主体结构功能等不可忽略的负面效应。

这里旨在研究高效的尾流抑制分隔板技术,以典型的圆管形为研究对象,分析圆管尾流与分隔板之间的相互作用机理,研究双分隔板与圆管相对最优安装角度对漩涡脱落的抑制作用,突破以往分隔板对长度尺寸过度依赖的弊端,为分隔板技术的实际工程应用提供新的方向和思路。

1 模型和数值方法

流动控制模型如图1 所示,在直径为D 的圆管外部放置厚度为0.001D 的平行双板装置,其一侧固接于圆管表面,且分隔板对称布置于尾流中心线两侧。定义为安装点和圆管中心连线与流向之间的倾斜角为分隔板安装角度θ,安装角度变化范围在0° ~90°,其最小值和最大值分别对应于圆管后驻点P 和两侧顶点V1和V2。板长设置为L=0.3D。雷诺数取值为Re=20 ~160,从而可认为流动为二维层流。

流体控制方程为二维不可压缩Navier-Stokes 方程,可表示为:

其中,ui(u,v)为流动速度,p 为压力,t 为时间,Re 为雷诺数(Re=U∞D/ν,U∞为特征速度,D 为圆管直径,ν 为流体运动学粘性系数)。

数值计算中采用C 型流场计算域,上游入口边界设在距圆心30D 半径的圆弧处,下游出口边界设在距圆心50D 处,上下侧边界距圆心各30D,如图2 所示。边界条件如下:在入口处指定特征速度为U∞=1 和v=0;出口为Newmann 边界,即∂u/∂x=0 和∂v/∂x =0;上下边界处给定滑移边界条件∂u/∂y =0 和v=0;圆管和分隔板表面设置为无滑移边界,即u=v=0。圆管和分隔板表面最小网格尺寸为0.005D,在结构尾流适当加密网格密度,从而精确跟踪尾流漩涡演化。无量纲化时间步长设定为ΔtU/D=0.002。

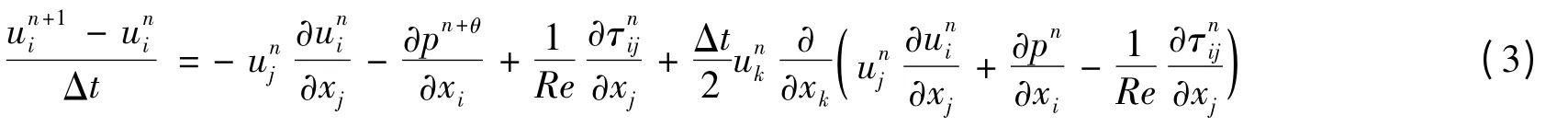

对流体控制方程采用基于沿特征线分裂的稳定化(Characteristic-Based-Split;CBS)有限元方法进行离散,流体动量方程的基于特征线时间离散格式和流体连续方程有如下形式:

其中,0≤θ ≤1;若θ = 0 时该格式为显式格式;当θ >0 时为半隐式格式。特别地定义:

通过时间分裂法将压力计算从速度计算中解耦,因此引入辅助速度u*i ,并把方程(3)显式分裂为如下两个方程:

对方程(7)两端取散度并代入不可压缩条件(4),可得

其中,γ 为数值参数,可取值γ=0 或1。当γ=0 时,分裂导致时间离散为一阶精度,此时连续方程离散格式(8)中的压力Laplacian 算子为算法提供压力场稳定效果;当γ=1 时,投影格式使时间精度提高至二阶,但同时降低压力场稳定性[10]。

图1 基于平行双板的圆管尾流控制模型Fig.1 Schematic diagram of a circular pipe with dual control plates fitted at its rear surface in parallel arrangement

图2 数值模型计算域和边界条件示意Fig.2 Topology of the computational domain and boundary conditions for the flow past a circular pipe with control plate

二阶精度CBS 算法对应于方程(6)~(8)中取参数γ=1 的情况。方程(8)中的压力差pn+1-γpn使得这种格式压力稳定性降低,尤其对非定常问题变得更加突出,因此应采取稳定化措施保证算法的有效性。在基于增量投影CBS 格式中,引入一种稳定化技术提高压力场的稳定性,从而保证二阶CBS 算法的有效性。该方法对CBS 格式中引入了压力梯度投影稳定化技术(SPGP),从而允许对速度和压力场采用同阶插值函数,该格式简称为CBS/SPGP 格式。

CBS/SPGP 有限元格式中,压力场数值振荡通过引入稳定化压力梯度投影方法(SPGP)得以消除。该方法的核心思想是把压力梯度和其速度空间上的投影之差的散度,乘以稳定化参数后,加至连续方程而获得压力场的稳定化效果。在原始算法中,稳定化参数定义在局部单元上;而此处令其等于时间步长,即τ = Δt,因此该数值参数与局部单元特性无关。

对连续方程做如下修正:

并建立压力梯度方程:

方程(9)、(10)的半离散形式写为

其中,数值参数β 可取值0 或1。取β=1,意味着压力梯度以显式处理。对方程(7)取散度并代入连续方程的修正形式(9),可得到下列微分方程:

对半离散化的方程(6)、(13)、(7)以及(12)进行经典的Galerkin 空间离散,基本未知量ui,p 和πi采用同阶单元形函数进行空间近似,即

矩阵方程中的系数矩阵和向量定义为

至此,CBS/SPGP 算法数值求解流体控制方程过程归纳为

4)通过解方程(18),更新辅助变量π-i 。

2 算法验证

采用CBS/SPGP 算法模拟顺排和并列双圆柱绕流问题,验证该算法对复杂流动问题求解的有效性和精确性。考虑直径为D 的双圆柱,间距比为S/D=4.0;基于圆柱直径和来流速度的雷诺数为Re =100。对于并列几何构型,两圆柱分别位于区间(0,2D)和(0,-2D);对于顺排构型,两圆柱分别位于区间(2D,0)和(-2D,0)。

图3 Re=100 时双圆柱绕流瞬态涡量场模拟结果(S/D=4.0)Fig.3 Instantaneous vorticity contours corresponding to different gap spacings at S/D=4.0 (Re=100)

已有文献结果显示,对并列布置的双圆柱,当净距超过一倍圆柱直径时,圆柱后侧同步卡门涡街以同相或反相的形态出现[11]。图3 为两种布置情况下瞬态涡量图。由图3(a)可见,CBS/SPGP 方法成功再现了与试验结果相同的流场特性;如图3(b)所示,当双圆柱顺排时上游圆柱后侧形成卡门涡街,且旋涡脱落后撞击下游圆柱前表面,进一步明显干扰下游圆柱的旋涡脱落模式。这种流动特性与Meneghini 和Saltara[12]的计算结果一致。

3 数值结果分析

3.1 减阻效应

图4 不同雷诺数下总阻力随分隔板安装角度的变化Fig.4 Computed total mean drag coefficient against the attachment angle of the control plates

为了深入分析分隔板各安装角度的减阻效应,应进一步探讨圆管表面的压力分布。设定以Re=100为定量,侧重观察安装角度θ 的影响。图5 中比较了有控(有分隔板)、无控下的模拟结果。容易看出,无控圆管和安装于后驻点的单板(相当于θ =0°)控制圆管的压力分布基本一致,而安装单板圆管尾部压力值比无空圆管略有提高。然而,在尾部连接平行双板的圆管模拟结果显示出明显不同的压力分布特征。主要表现为,压力分布在分隔板连接点处出现间断现象,即压力沿表面在连接点处不连续。观察图5 容易得知,在双板内侧圆管固壁受压值明显与安装角度相关,然而安装角度对外侧圆管固壁所受压力沿表面变化趋势无显著影响。在较小安装角度(θ ≤40°)条件下,压力值沿表面几乎没有变化,表现为直线型分布。当安装角度在40°≤θ ≤50°范围内时,压力值沿表面波动幅度微小,接近于直线型分布。当安装角度在50°≤θ ≤70°范围内时,压力值在后驻点附近有剧烈波动,表明分隔板对后驻点压力的影响随安装角度的增大而逐渐降低。当安装角度继续增至80°,后驻点附近的压力分布与无控圆管非常类似,并且其绝对值略大于无控圆管计算值。

图6 平均阻力系数随分隔板长度的变化Fig.6 Effects of plate length on the mean drag coefficient

3.2 板长影响

对单板(θ =0°)控制圆管尾流,当分隔板长度大于圆柱直径5 倍时,分隔板可以完全抑制其旋涡脱落[5]。选取θ =45°工况为例进一步研究平行双板长度对尾流抑制效应的影响。图6 中比较了有控(θ=0°单板和45°平行双板)圆管和无控圆管的阻力系数平均值随板长的变化特征。可看出,均随着板长增大而渐进地降低。更重要的是,平行双板控制圆管的比单板控制圆管下降要快。例如,当板长从L/D 从0.3 增至1.5 时平行双板的减阻率提高23.7%,而单板控制的相应值只有16.6%,说明平行双板对尾流的抑制作用明显优于单板控制。

板长对沿圆管表面压力分布的影响如图7 所示。与单板控制相比,双板控制条件下,固壁腔内的压力沿表面不变。另外,双板控制时的值比单板控制值明显变小。例如,双板控制下在L/D =0.3 时,=0.539;而到L/D=1.5 时,=0.279,减小58.9%。而单板控制下在L/D=0.3 时,=0.668;而到L/D=1.5 时,=0.509,只减小25%。上述圆管尾部压力分布改变特征与双板控制圆管的较高减阻效率一致。图8 中比较了单板控制圆管和双板控制圆管尾流中u'max分布随板长的变化。单板控制圆管的u'max从L/D=0.3 时的0.307(x/D=2.674)减小至0.192(x/D=6.544,L/D=1.5),相比之下双板控制圆管u'max从L/D=0.3时的0.264(x/D=3.178)减小至0.137(x/D=9.113,L/D=1.2),而L/D=1.2 时减小至几乎为0。这说明随着板长增大,双板控制对尾流抑制的效应明显优于单板控制。

图7 分隔板长度对平均压力沿圆管表面分布图Fig.7 Effects of the plate length on the mean pressure coefficient distribution along pipe surface

图8 单板控制和双板控制圆管尾流中流向速度均方根峰值沿下游分布的影响Fig.8 Effects of the plate length on the maximum r.m.s.streamline velocity profile traverses the downstream wake for splitter plates control and dual plates control

4 结 语

通过二维数值模拟研究了基于平行双板装置的圆管尾流被动控制方法。数值模拟结果表明,适当放置的平行双板对尾流漩涡脱落的抑制作用明显优于传统的单板分隔板。平行双板控制的最优安装位置为40°≤θ ≤50°,此时分隔板和剪切层之间的相互作用变得更加强烈。不同板长下的数值结果显示,平行双板对尾流的抑制效果明显优于单板控制,从而减轻了传统分割板对板长的过度依赖。

文中仅限于研究层流条件下的尾流控制问题,因此通过求解2D 数值模型可得到可靠的数值结果。同时,通过与经典算例对比,验证了算法的正确性,为解决实际工程问题提供了新的思路和方法。然而需要指出的是,对高雷诺数湍流条件下,尚未验证本方法。因此,今后应采用3D 大涡模拟等高效数值计算与实验相结合,须进一步深入研究本方法对工程问题的适用性。

[1]ROSHKO A.On the wake and drag of bluff bodies[J].Journal of Aeronautical Sciences,1955,22:124-132.

[2]CHOI H,JEON W P,KIM J.Control of flow over a bluff body[R].Annual Review of Fluid Mechanics,2008,40:113-139.

[3]TOMBAZIS B,BEARMAN P W.A study of three-dimensional aspects of vortex shedding from a bluff body with a mild geometric disturbance[J].Journal of Fluid Mechanics,1997,330:85-112.

[4]DAREKAR R M,SHERWIN S J.Flow past a square-section cylinder with a wavy stagnation face[J].Journal of Fluid Mechanics,2001,426:263-295.

[5]LAM K,LIN Y F.Effects of wavelength and amplitude of a wavy cylinder in cross-flow at low Reynolds numbers[J].Journal of Fluid Mechanics,2009,620:195-220.

[6]张力,丁林.钝体绕流的分隔板控制技术研究进展[J].力学进展,2011,41(4):391-398.(ZHANG Li,DING Lin.Review on the control of flow over a bluff body using splitter plates[J].Advances in Mechanics,2011,41(4):391-398.(in Chinese))

[7]BEARMAN P W.Investigation of the flow behind a two-dimensional model with a blunt trailing edge and fitted with splitter plates[J].Journal of Fluid Mechanics,1965,21:241-255.

[8]NAKAMURA Y.Vortex shedding from bluff bodies with splitter plates[J].Journal of Fluids and Structures,1996,10:147-158.

[9]OZONO S.Flow control of vortex shedding by a short splitter plate asymmetrically arranged downstream of a cylinder[J].Physics of Fluids.1999,11:2928-2934.

[10]BAO Y,ZHOU D,HUANG C.Numerical simulation of flow over three circular cylinders in equilateral arrangements at low Reynolds number by a second order Characteristic-Based Split finite element method[J].Computers & Fluids,2010,39:882-899.

[11]KANG S M.Characteristics of flow over two circular cylinders in a side-by-side arrangement at low Reynolds numbers[J].Physics of Fluids,2003,15:2486.

[12]MENEGHINI J R,SALTARA F.Numerical simulation of flow interference between two circular cylinders in tandem and side-by-side arrangements[J].Journal of Fluids and Structures,2001,15:327-350.