大型油底壳半金属型铸造工艺

2015-11-16陈家木夏贵光刘海军樊小敏

■ 陈家木,夏贵光,刘海军,樊小敏

我公司为某合资发动机企业开发的一种大型油底壳,外形尺寸1000mm×340mm×300mm,材质为AC2B,产品壁厚要求4~5mm,总重量约14kg,属于典型的大平面结构。该产品不允许存在缩孔、缩松、裂纹等缺陷,要求承受0.15MPa水压试验不得渗漏。

1. 铸件工艺分析

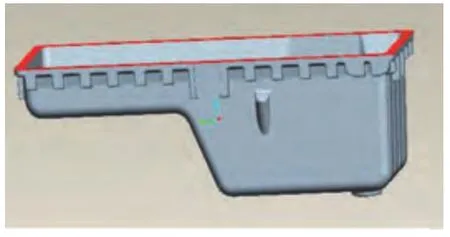

该油底壳铸件为大平面薄壁板状结构,如图1所示。铸件外形结构为阶梯状敞口结构,第一阶梯高度110mm,第二阶梯高度300mm,长度1000mm,宽度340mm。热节大小为φ 25~φ30mm,主要分布在安装法兰面两侧油标孔位置。综合订单数量及产品对外观及部分尺寸要求精度较高,只有采用金属型才能满足产品精度,同时可进行批量生产。

2. 工艺方案确定

为确保生产出合格铸件,在材质选取及工艺设计时进行了以下多方面考虑。

(1)原有产品材质要求为AC2 B,主要化学成分:wSi=5.0%~7.0% ,wCu=2.0%~4.0% ,其余为A l。抗拉强度σb≥15 0MPa,伸长率≥1%,硬度≥70HBW。该合金属于亚共晶Al-Si-Cu系合金,属于宽结晶范围合金,倾向于体积凝固。其液态金属过冷度小,容易形成分散性的缩孔及热裂缺陷,不适于金属型重力铸造深型腔薄壁铸件。通过与客户沟通,最终选定材质Al Si10Mg,该材质主要化学成分:wSi=9.0%~10.5% ,wMg=0.15%~0.4%,其余为Al。抗拉强度σb≥170MPa,伸长率≥4%,硬度≥62HBW,在满足原有材料力学性能情况下,材质接近共晶成分,结晶温度范围较窄,不含Cu,倾向于顺序凝固,液态凝固中体积收缩时,可以不断得到液体的补充,产生分散性缩松的倾向小,产生热裂倾向也小,更适宜薄壁零件生产。

(2)大平面薄壁板状结构铸件使用金属型生产时极易产生缩裂、浇不足、气呛等缺陷。究其原因主要是因为:铝合金受阻收缩率达到0.8%~1.0%,长度方向尺寸变化大,而金属型在铸造时,由于铸型或型芯材料没有退让性,如果铸件凝固基本完成,此时应力大于合金抗拉强度而产生裂纹。由于金属型不像砂芯那样透气,在铸型形成气阻,使合金液体不能充满而造成浇不足或气呛。为解决此类问题,我们开创性地采用半金属型铸造,即外型采用金属型铸造,保证铸件精度及生产效率,内腔采用覆膜砂砂芯取代上模,利用砂芯的退让性和透气性解决大型薄壁板状结构铸件在金属型铸造中易出现的问题。

图1 油底壳铸件结构

(3)为简化金属型并实现顺序凝固的目的,采用顶注式浇注系统,考虑到铝液充型顺畅和铸件结构,决定从安装法兰面两短边引入浇道,安装面周边热节设置冒口。两游标孔通过设置带有补缩通道的小砂芯实现补缩。

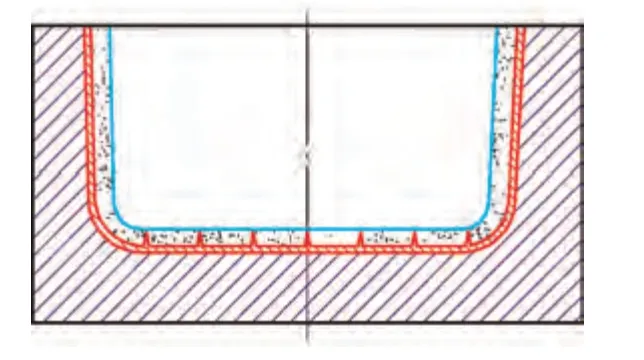

最终确定的工艺方案如图2所示。

3. 工艺改进措施

按图2的方案进行小批量生产后,经检查发现铸件尺寸均符合精度要求且稳定,铸件无缩裂、浇不足等缺陷。但是在B面易出现铝液氧化夹渣,试压渗漏率高达70%以上。铸件内腔易出现气呛凹陷缺陷,影响产品外观。

通过分析认为,顶注式浇注系统充型不平稳,易引起冲击和飞溅,使铸件产生气孔和氧化夹渣等缺陷,不宜生产高度在200mm以上的铸件。同时由于覆膜砂透气性不足,不能及时逸出型腔内气体和覆膜砂砂芯受热时产生的气体,导致内腔表面出现气呛缺陷。为此采取以下针对性措施。

(1) 由于半金属型铸造和顶注式浇注方式为最佳工艺方式,只有从浇注工艺上考虑改善氧化夹渣缺陷。通过分析铸件结构发现,A面浇注系统落差有110mm,B面浇注系统铝液落差有3 0 0m m,为此制订差步浇注法工艺即:先从A面内浇道浇注10~15s,使B面深腔铝液上升到120~150mm,再从B面和A面同时进行浇注,如此可以将B面浇注系统铝液落差降低到200mm以下,从而减少氧化夹渣倾向。

(2) 更改砂芯结构,在覆膜砂芯盒上密集均匀地设置排气针,使得覆膜砂上均匀分布排气针孔,浇注时型腔气体和覆膜砂受热产生的气体一是通过排气针孔可以快速逸出,二是来不及逸出的气体也可以通过排气针孔聚集,解决了铸件内表面气呛问题。该措施如图3 所示。

实施后,铸件氧化夹渣现象得以消除,内腔气呛现象得到解决,铸件渗漏率降低到10%以下。但是由于排气针孔存在,内腔出现很多突起,需要人工打磨后经喷丸等表面处理予以消除。处理后铸件如图4所示,达到了产品质量要求。

图2 油底壳工艺方案

图3 覆膜砂砂芯改进后示意

图4 处理后铸件

4. 结语

(1)对于大平面薄壁板状结构铸件,采用金属型工艺生产时,应充分认识到由于铝合金凝固收缩时产生的热裂倾向并制订有效措施避免热裂现象发生,利用覆膜砂的退让性代替部分金属型型芯,可以有效解决此类问题。

(2)大平面薄壁板状结构铸件在材质选择上,应尽量选择接近共晶成分、结晶温度范围窄、倾向于顺序凝固以及热裂倾向小的材质,通过控制温度梯度,使铸件在凝固过程中能持续得到补缩。

(3)大平面薄壁板状结构铸件如果充型距离较长,采用双浇口或者多浇口是一种有效的防止冷隔的工艺方法。

(4)大平面薄壁板状结构铸件,凝固过程中易产生气呛缺陷,因此需要在模具设计时充分考虑型腔排气。

[1]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2007:242-243.

[2]田荣璋.铸造铝合金[M].长沙: 中南大学出版社,2006:344-347.

[3]于顺阳.现代铸造设计与生产实用新工艺、新技术、新标准[M].北京:2013,当代中国出版社,742-743.