树脂砂反重力铸造航空件生产线的设计和应用

2015-11-16刘世开肖王振张建平

■刘世开,肖王振,张建平

随着航空制造业的发展,要求铸件通过提高铸件的尺寸精度来减轻铸件的重量,近年来,砂型结构件已经开始要求达到HB6103规定的9级,而国际航空产品的要求比此更高,铸件表面粗糙度值要求达到12.5μm,而普通的粘土砂工艺是无法达到的。同时,重力浇注时熔融金属与空气接触时间长,浇注过程的稳定性受人为影响较大,凝固结晶过程又是在常压下进行,不可避免地会增加吸气和氧化,使铸件中产生气孔、夹渣的可能性增加。

为了提高铝合金铸件的尺寸、表面精度及冶金质量,满足国产新型航空产品的研制和生产需要,进入21世纪以来,铝合金粘土砂重力铸造工艺已经不能适应航空铸件的质量要求,迫切需要采用树脂砂反重力铸造工艺代替粘土砂重力铸造工艺。我公司即在此情况下建设了树脂砂反重力铸造生产线。

一、树脂砂反重力铸造生产线

1. 工艺流程

树脂砂铸造生产线包括造型和浇注两大部分。树脂砂造型工艺由于其能源消耗少、劳动强度低、生产效率高、环境污染轻、铸件尺寸精度高、表面质量好等在铸造生产中得到广泛应用。典型工艺流程如图1所示。

生产线造型、制芯采用酚脲脘树脂工艺,其固化是液体酚醛树脂中的羟基和液体聚异氰酸酯中的异氰根交链作用形成固态的聚氨酯。在型砂的可使用时间内,黏度几乎不发生明显的变化,型砂的可使用时间可根据季节环境变化进行调整。型砂在可使用时间以外,在很短的时间内固化完成,迅速建立初强度,随着时间延长,在24h后强度达到最大。

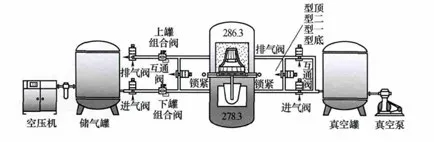

在完成树脂砂造型后,铸造生产线通过配备的铝合金熔炼炉快速熔化铝合金,在差压/调压铸造设备中精炼处理合金。随后根据工艺的要求,选择反重力浇注或重力浇注方式,后续对铸型进行冷却、清理、打磨及理化检测和热处理等,实现了一个完整的铸造生产循环,具体浇注工艺流程如图2所示。

图1 典型工艺流程

图2 浇注工艺流程

2. 生产线布置

按照设备尺寸和生产需求,对树脂砂铸造生产线的面积进行划分,可分为造型区、制芯区、熔炼区、铸型冷却区、工装存放区、落砂区、砂库、辅助材料存放区、金属材料库、铸件清理区及安全通道,总计需要1312.81m2。

生产线建设目标为满足航空产品多品种小批量的生产方式。厂房的布局及设备的排列比较灵活。最大砂箱外框尺寸:3000mm×1200mm×450mm,最小砂箱外框尺寸4 0 0mm× 400mm×120mm,铸造型板尺寸3000mm×1300mm ×100mm,造型用新砂的含泥量≤0.3%,造型用新砂的水分含量≤0.2%。生产区温度在15~29℃,湿度能够保证在20%~60%。

二、树脂砂生产线设计

树脂砂生产线主要由差压铸造机、调压铸造机、快速熔炼炉、关节臂测量机、振动落砂机、链式提升机、中速固定式连续混砂机、惯性震实台、翻转起模机、合箱液压机械手、造型机、手动转运小车和辊道、除尘系统及双梁桥式起重机组成。

1. 差压铸造机

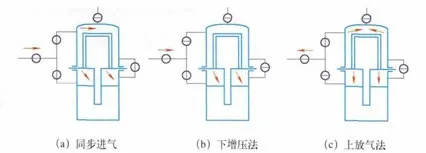

差压铸造机是树脂砂生产线的关键设备,由上下罐、工作台和锁紧环等组成,锁紧环将上下罐和工作台封闭为仅由升液管连接的上下罐两个腔,对上下罐内施加同步的气体压力,通过增压法或减压法,使下罐的压力大于上罐的压力,使坩埚内的金属液在压力差的作用下经升液管充填铸型,并在压力下凝固。升液压差速率为0~5k Pa/s,充型压差速率为0~5kPa/s,充型压差误差在±1%,工作罐最高工作压力为0.6 MPa,保压增压(压差)为0~0.16MPa,保压延时0~30min连续可调;差压铸造及低压铸造时保压压力波动≤0.001MPa,保温炉炉膛温度最高900℃,在600~900℃范围内控温精度±5℃,能够测量炉内合金液温度。差压铸造机的工作原理见图3。

差压铸造机的优点在于金属液从每秒十至几百毫米铝液柱充型速率可调, 在一定压力下充型,铝液流动性增加,有利于获得轮廓清晰的铸件。在压力作用下凝固,有利于补缩。工艺出品率高,可减少或省去冒口。力学性能有非常大的提高,抗拉强度可提高10% ~ 50%,伸长率可提高20%~50%,可获得无针孔或少针孔的铸件。

2. 调压铸造机

调压铸造机同样是树脂砂生产线的重要设备。该设备由上下罐、工作台和锁紧环等组成,锁紧环将上下罐和工作台封闭为仅由升液管连接的上下罐两个腔,对上下罐同步抽真空达到工艺要求值,再通过下罐破真空增压法,使下罐的压力大于上罐的压力,坩埚内的金属液在压力差的作用下经升液管充满铸型,并在稳定的压差下,快速向上下罐充压到工艺要求值凝固。升液压差速率在0~5k Pa/s,充型压差速率在0~5k Pa/s,充型压差误差在±1%,工作罐最高工作压力0.6MPa,保压增压(压差)在0~0.16 MPa,保压延时0~30mi n连续可调,保压压力波动≤0.001MPa。调压铸造机的工作原理见图4。

调压铸造机除了具有差压铸造的优点之外,还有利于簿壁件的成形,气体稀薄氧气含量少,镁合金的阻燃效果好,有很好的真空除气效果。

3. 快速熔炼炉

快速熔炼炉采用中频感应加热原理,可以在短时间内,将固态铝熔化成液态铝。该设备由炉体、线圈、倾炉机构、补偿电容器组、磁轭、坩埚模、炉盖、 漏炉报警装置及液压泵站组成,同时配置中频电源。中频电源具有很强的负载适应性和功率调整范围,控制线路采用单板全集成化,功率可在1 0%~10 0%调节,在控制电路中设有各种操作保护电路,具体的保护功能有:缺相(快熔断)、过电流、过电压、水压低、水温高、控制电源欠电压,所有的保护具有声光报警功能。快速熔炼炉的额定容量为500kg液态铝,工作温度780~900℃,倾炉最大角度可以达到95°,熔化率为0.45t/h,额定频率为1000Hz,功率因数≥90%。

4. 关节臂测量机

用于检测完成铸造后的铝合金零件。该设备具有7个关节,可以在5 个自由度方向进行测量。配置一体化平衡杆系统、美国国家标准局认证的长度标准尺、不锈钢球测头、红宝石测头。在该设备的计算机内应用了PC-DMIS CAD测量软件、Scan Works三维激光扫描软件、逆向工程软件、计算机辅助测量软件。

5. 振动落砂机

振动落砂机最大负荷5t,工作台面尺寸为3500mm ×2000mm,振动电动机激振力2×100k N。整个设备可改变振动电动机两端偏心块夹角,调节激振力。振动电动机采用变频控制,过载保护,短路缺相保护。栅格平面三面设有防止砂块振动外溢的边框。在振动电动机接线盒里装有特制绝缘端子,具有耐振动、防松动等适用于振动电动机工作要求的特性。

6. 链式提升机

链式提升机的输送量需要与落砂机匹配。牵引机构为环形链条,用20 MnV材质,满足热砂在温度为250 ℃的输送要求。采用组装式链轮,轮体、轮缘用高强度螺栓联接,上下链轮与链条接触部分的耐磨环由40Cr材料加工而成,磨损后可方便更换。卸料口上端有槽形调节板,减少砂子的回落,与进料口均设有栅格,防止磨损。料斗采用5mm厚的Q235-A钢板。上下带座轴承与斗提装置壳体之间有间隙和通道,可防止砂子进入轴承。斗提装置下部设有检修门,便于维修。

图3 差压铸造机的工作原理

图4 调压铸造机的工作原理

7. 中速固定式连续混砂机

中速固定式连续混砂机共两台。其中一台生产率为10t/h,另一台生产率为5t/h。

欧阳橘红得知雷志雄要带着儿女回济南时,雷志雄的工作关系和户口迁移都办好了,车票也买好了。欧阳橘红一路大跑,气喘吁吁地闯进她以前的家,雷钢和雷红在清点行李。雷钢和雷红背对她。她一连两声,小钢,小红,他们都没回头,仿佛她不是他们的妈妈,一个陌生人。

混砂机整个设备操作方便可靠,采用耐蚀性好的进口齿轮泵进行液料输送,液料泵的定量精度误差在±2.5%。采用聚四氟乙烯膜气控液料阀,无跑、冒、滴、漏现象,液料均由压缩空气雾化喷嘴细化成雾状喷入搅笼的砂料中。混砂臂头部的按钮站可以上下升降,便于工人操作。混砂机的液料泵和控制阀的安装位置便于检修和维护。混砂搅笼头部设有反向螺旋叶片,能够保证砂和液料加入时间的匹配。树脂桶、固化剂桶采用不锈钢焊接而成,设置两道不锈钢过滤网,树脂、固化剂桶内设有高低液位显示装置,当液位过高或过低时,自动声光报警。桶外设置溢流保护套桶,在溢流保护套桶内通过水浴对树脂、固化剂进行加热,具有恒温自动控制功能,温度控制和显示设置在主面板上。PLC和变频器控制整个设备的运行和转速,能实现砂和液料的加入同步,控制加砂、加液、混制、除味装置,具有完善可靠的联锁保护、安全限位和故障报警功能。树脂、固化剂加入量可无级连续可调,全自动进行工作。

8. 惯性震实台

有效负荷为3t,工作台尺寸为3000mm×1200mm。振动电动机激振力为2×32kN。

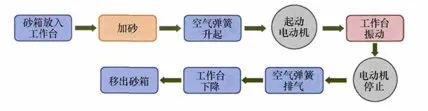

惯性震实台的工作顺序见图5。

9. 翻转起模机

型板(托板)尺寸为3000mm×1300mm×100mm,开口尺寸为1240mm,最大载荷3t,最大起模高度500mm。采用四导柱结构,工作稳定,结构刚度好,起模精度高。全部由液压操作,铸型随型板由手动辊道送入机器。卡具夹持托板,起模部分的轨道可以提升,在脱型时带有振动,砂型随托板输出和型板输出都可以编程自动完成。配置起模自动检测装置,自动识别模样是否顺利起出,否则自动重复工作,最终完成起模。

10. 合箱液压机械手

最大砂箱外框为3000mm ×1200mm×450mm,最小砂箱外框为400mm×400mm×120mm,可翻转物体重量3000kg。翻箱合箱机械手集翻箱、合箱动作于一体,由横梁轨架、可移动夹持臂组成,夹持臂距离可调,可对大小不一的砂型进行夹持合型。夹紧、松开的位置对中,砂型不对称出现的重量不平稳可自动调整,可进行180°范围内双向旋转,准确完成翻型动作。

11. 造型机

生产线需要造型机2 台。造型机砂箱内尺寸为500mm× 400mm×200mm,起模行程为200mm,有效负荷500k g。采用四杆起模,起模平稳。空气分配阀控制起模速度,转架控制砂箱的移动。

12. 除尘系统

生产线工作场所铸造粉尘浓度符合GBZ 2.1—2007国家职业卫生标准,排放浓度和速率均达到GB16297—1996国家大气污染物综合排放标准。除尘系统由旁插扁袋脉冲除尘器、除尘除臭用活性炭过滤装置组成。

图5 惯性震实台的工作顺序

图6 骨架结构件铸造表面质量对比

三、效果

1. 提高了生产效率

2. 表面质量和尺寸精度提高

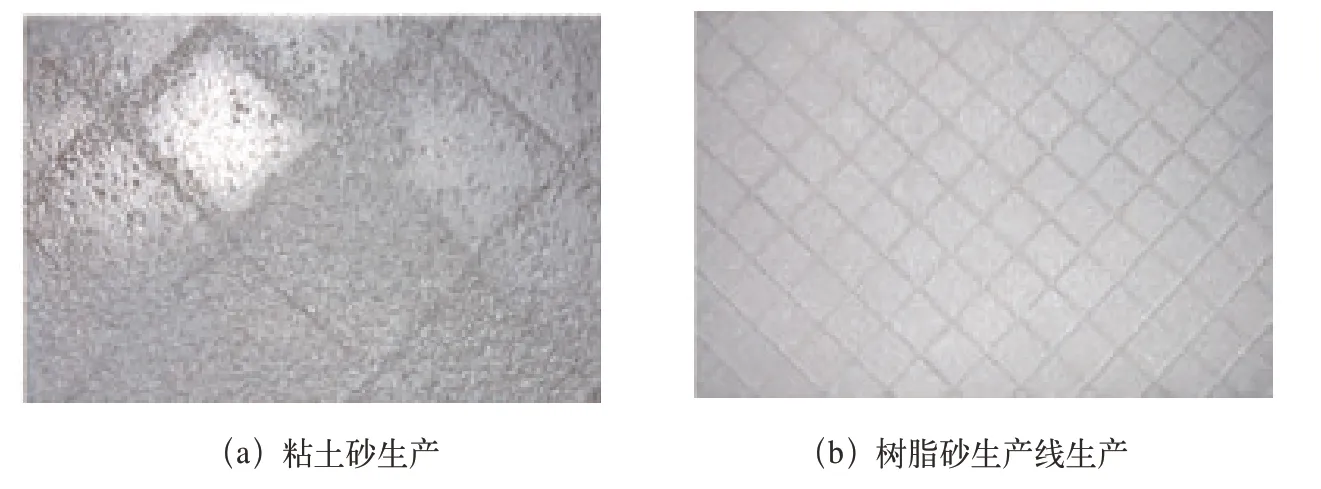

采用树脂砂生产线铸造的铝合金零件,表面质量明显得到改善。以3号骨架结构件(零件号:F-000-03)为例,图6显示了该零件在粘土砂生产线和树脂砂生产线铸造后的表面质量对比情况。铸件尺寸普遍达到了CT9级,个别简单铸件甚至更高,铸件尺寸精度得到大幅提高。

3. 内在质量

树脂砂生产线铸造的零件组织致密,内部质量明显优于粘土砂重力浇注。无论是铸态还是热处理态,在荧光检查工序中从未出现过不合格现象。X射线检查,零件的气孔、缩松现象明显少于粘土砂生产线铸造的零件。

四、结语

(1)树脂砂反重力浇注工艺能够完全替代粘土砂重力浇注工艺,生产的铸件表面质量和尺寸公差完全高于粘土砂铸件,生产效率提高了数倍,铸件质量提高了两个等级。

(2)整个生产线布局紧凑,生产条件得到了改善。

(3)主要设备采用变频调整技术、PLC控制技术,不仅提高了生产效率和铸件质量,而且使树脂砂生产线的自动化水平得到提高。