异步轧制板带变形规律的有限元模拟

2015-11-07杜金龙张贵杰

杜金龙,张贵杰

(华北理工大学 冶金与能源学院,河北 唐山 063009)

异步轧制板带变形规律的有限元模拟

杜金龙1,张贵杰2

(华北理工大学 冶金与能源学院,河北 唐山 063009)

异步轧制;等效应变;有限元

为更好掌握异步轧制板带变形规律,基于有限元软件DEFORM-3D建立了热轧板带钢三维异步轧制有限元模型。采用适当的边界和初始条件,对不同辊径的异步轧制进行了仿真模拟。研究了不同异径比对轧件变形区等效应变和位移分布的影响。该分析结果为现实生产提供了理论依据。

由于当今中国钢材的产量增长的很快,出现了产量过剩,因此对产品的质量提出了很高的要求。现在必须对钢铁厂的热轧、冷轧机组实施新的生产工艺,使产品质量提高,并实现节能降耗。研究异步轧制不同的参数对轧件变形规律的影响,能够进一步完善异步轧制理论,并使异步轧制理论更好地应用到实践中去。

在轧制过程中,轧辊的不同步使得板带产生上下翘曲。为了分析异步轧制的变形特点,利用有限元软件Deform对热轧板带的变形过程进行模拟分析,将有利于进一步了解不同异径比下变形区内等效应力、等效应变的影响规律,更好地指导实践。

1异步轧制技术

异步轧制研究始于20世纪50年代,1958年美国通用电气公司的Coffin发明了“CBS”轧机[1,2]。异步轧制是2个工作辊圆周速度不等,使轧制变形区产生一种搓轧变形的新的轧制技术。它有2种基本形式:一是辊径相同,转速不同(异速异步);二是转速相同,辊径不同(异径异步)。

异步轧制是为了降低轧制压力,提高板带加工效率而发展起来的一种新的压力加工技术。异步轧制与同步轧制的根本区别是在轧制过程中,同步轧制变形区金属在前滑区,后滑区上下表面摩擦力方向相同,且均指向中性面,增加了中性面附近单位压力,使平均单位轧制压力增大。而异步轧制变形区的特征集中表现在横切变形区,轧件在变形区的前、后滑区的摩擦力方向相反,产生了较大的剪切变形,使轧件中心的切应力变大,降低了变形抗力,大幅度降低了平均单位轧制压力。改变了同步轧制时单位轧制压力沿变形区长度方向的类似抛物线形状的分布。应用这种原理研制的轧机,具有轧制压力低、效率高、辊速与张力控制简单且适应性较强等特点[3,4]。

与同步轧制相比,异步轧制具备了自己独有的特点:第一,在轧机刚度相同的条件下,能够更好地控制板形与精度;第二,在原料和压下率相同的情况下,可降低轧制压力,轧件容易变形;第三,变形区较大的剪切变形能力,具有较好的塑性加工性能;第四,在轧材宽展方向的流动控制方面,可以采用异径比的不同,让中性面偏离变形区以外[5-7]。

2计算模型的确定

2.1几何模型的确定

先初步拟定轧件的尺寸为H×B×L=10 mm×100 mm×500 mm,轧辊直径为144~216 mm范围内变化,见表1。

表1 轧辊直径

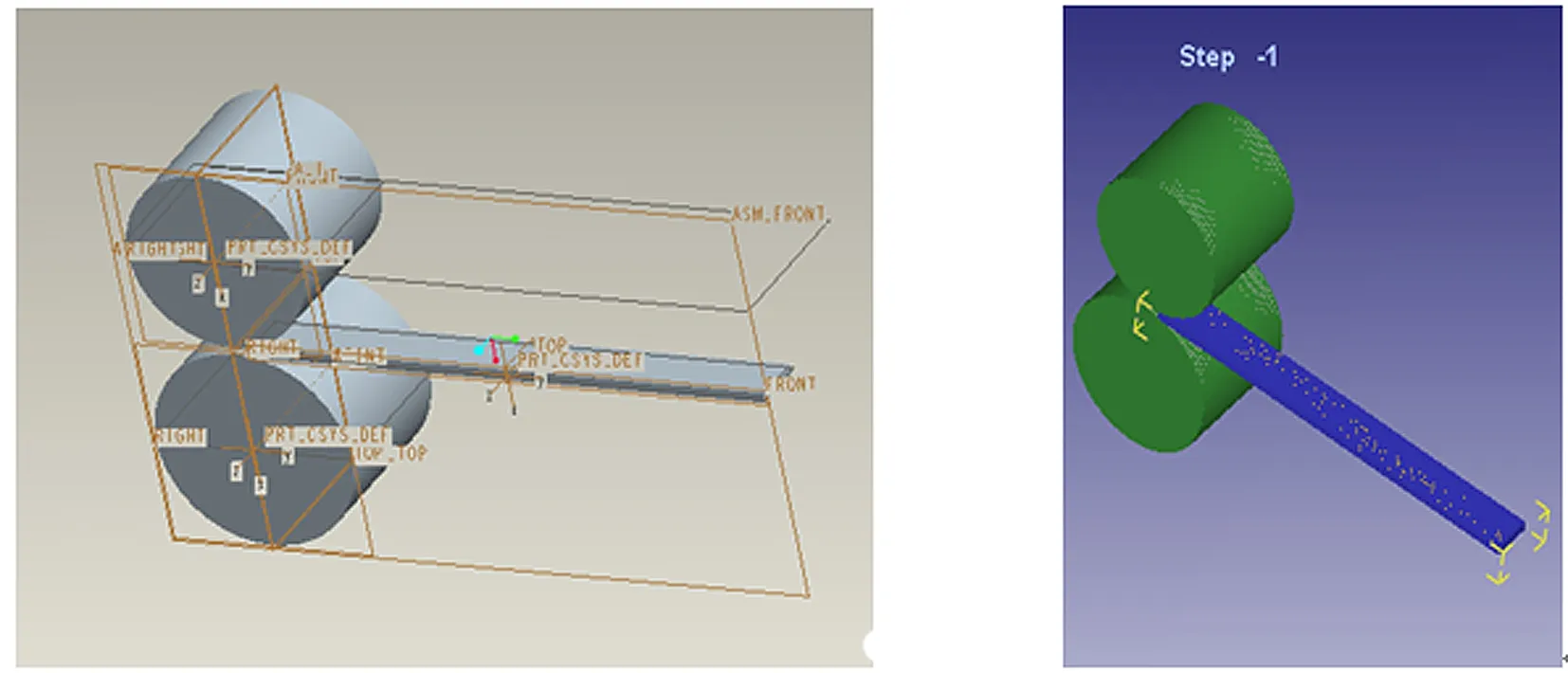

应用三维建模软件Pro/e建立有限元模型如图1所示,将此模型保存成STL格式的文件导入到DEFORM中,如图2所示。

图1 Pro/e中模型图 图2 Deform中模型图

几何模型建立之后,需要进行网格划分,即离散几何模型。本模拟计算中,将几何模型划分成四面体单元。单元数量为10 000个,节点数量为1 219个。

2.2材料的化学成分

模型材料选用Q235B,其化学成分为:C为0.14%~0.22%、Mn为0.3%~0.65%、P为0.045%、S为0.05%、Si为0.3%。

2.3材料热物理参数及其他相关参数

轧件材质选用普碳钢Q235,DEFORM自带材料库中已经很好地定义了金属比热容、导热系数随温度的变化曲线,故直接采用软件数据库的数据。Q235的比热容、导热系数随温度变化的曲线如图3、图4所示。

图3 Q235钢比热容 图4 Q235钢导热系数

弹性模量随温度而变化,可回归出以下关系式:

E=221.854-0.018 29T-0.000 118 6T2

(1)

式中T——温度,℃;

E——弹性模量,×103MPa;

对于泊松比υ,一般钢材为0.25~0.3,本模拟材料为Q235,可取恒定值υ=0.3。

材料的流动应力会随着不同的轧制温度和轧制过程应变值的变化而变化,根据模拟软件DEFORM自带材料库中Q235在900 ℃、1 000 ℃、1 100 ℃下的流动应力数据得出如图5所示流动应力曲线。

图5 Q235钢流动应力

2.4边界条件和初始条件的确定

(1)热边界条件

轧件的自由表面存在与周围环境的对流和辐射换热,这2类边界条件在传热学中通称为第3类边界条件,可统一为式(2)。

式中T——轧件表面温度;

T——环境温度;

α——综合换热系数,可由式(3)给出。

α=h+hr

(3)

式中h——对流换热系数;

hr——辐射换热系数,可由式(4)给出;

hr=Eσ(T+T)(T2+T2)

(4)

式中σ——波尔兹曼常数;5.67×10-8w/(m2·k4)

E——热辐射率,本计算取0.8。

由式(3)和(4)可以确定轧件与空气的综合换热系数α=0.17 kW/(m2·℃),环境温度T=25 ℃ 。

(2)热传导系数

轧件与轧辊接触期间,轧件与轧辊互相挤压,界面上存在热阻力。接触传热系数可通过藕合求解轧辊及轧件热传导控制方程得到。但该法比较复杂,本文采用下式确定:

(5)

式中β——修正系数;tC——接触时间;k——传热系数;CP——带钢比热;ρ——带钢密度。

本文热传导系数取11 kW/(m2·℃)。

关于接触中摩擦条件,在DEFORM中有专门用于轧制的摩擦——轧制剪切摩擦,或者轧制库伦摩擦。由于本模拟中主要研究了存在一定异径比条件下对变形规律的影响,因此采用轧制剪切摩擦。

在确定接触表面的摩擦系数时,考虑到模型在热轧段进行轧制,故摩擦系数取0.2~0.5。

(3)初始条件

轧件开轧温度1 050~1 200 ℃,终轧温度≥900 ℃。设定轧件入口温度为1 000 ℃,并加载到轧件的所有节点上。

3模拟结果分析

3.1不同异径比下的轧件变形状态

图6为不同异径比下的等效应变云图,由图6可以看出:随着轧制过程的进行,板带在摩擦力和轧制力的作用下逐渐产生弯曲。并且随着异径比的逐渐增大,弯曲程度越严重,等效应变值随着时间逐渐增大,增大到一定值趋于稳定。

图6 5种异径比轧制后变形图

3.2不同异径比下轧件的等效塑性应变

利用DEFORM软件中的点追踪法,分别在轧件的变形区出口、轧制稳定区、变形区入口的上、中、下表面取点,得到各位置的等效应变值。

由图7、图8、图9计算结果可以看出:(1)同步轧制过程中,变形区出口、入口与稳定轧制区,其上下表面跟中间面的变形基本上是不变的;(2)不同异径比下的异步轧制过程中,不管在变形区出口、入口还是稳定轧制区,其下表面的变形总比上表面大,从而使板带向上弯曲;(3)异步轧制中,变形区出口和稳定轧制区中间面的变形比上下表面小,由此可知,首先在表面产生塑性变形;(4)异步轧制中,变形区入口中间面的变形比下表面小,但比上表面大,说明变形已趋于均匀;(5)随着异径比的增加,变形增大。

图7 变形区出口的等效应变 图8 稳定轧制区的等效应变

图9 变形区入口的等效应变

3.3不同异径比下的位移分布

为研究不同压下量、不同异径比下变形区各点的位移分布情况,在5种不同异径比的基础上,设置了10%、30%、50%3种压下量,进行交叉试验,然后利用DEFORM后处理中的点追踪法,在轧件的某一截面上沿厚度方向上选取10个不同点,得到各组变形区位移分布情况。

图10 压下量10%时的轧制方向位移 图11 压下量30%时的轧制方向位移

图12 压下量50%时的轧制方向位移

图10、图11、图12为不同异径比、不同压下量条件下,轧制方向上的位移曲线图。从模拟结果中可以得到以下结果:当正常轧制时,即异径比为1的时候,沿厚度方向上同一面上的10个点,在轧制方向上的位移值基本上保持一定值,为一水平直线,并且从图中还可看出,当异径比同为1时,随着压下量的增大,位移相对值越来越大;当异步轧制时,即异径比分别为1.118、1.25、1.37、1.5时,随着异径比的增大,在相同的压下率下,轧制方向上位移相对值越来越小,且呈线性关系,倾斜角随着异径比的增大而增大。异径比相同,压下量增大时,位移的相对值越来越大。

4结论

(1)异步轧制时,随着异径比的增加,变形区等效应变不断增加,且增加到一定值后趋于稳定。

(2)同步轧制时,变形区入口、稳定轧制区和出口的上中下面等效应变基本一致。

(3)异步轧制时,变形区入口、稳定轧制区和出口的下表面应变值均大于上表面应变值,造成板带上翘。

(4)相同压下率时,位移值随着异径比的增大而减小;异径比相同时,位移值随着压下率的增大而增大。

[1]Coffin LF, Tavemelli JF. States of Contact-bend-Srteteh Rolling Metals[J], Meatls, 1967(08):14.

[2]胡东福. 异步轧制技术[J], 金属世界, 1997(04):15.

[3]赵林, 白光润. 异步交叉轧制的能耗特性[J]. 东北大学学报(自然科学版), 1997, 18(04):366.

[4]赵林, 白光润. 异步交叉轧制的轴向力研究[J]. 钢铁研究学报, 1997, 09(06):13.

[5]寇祖森. 传统工艺概念的突破—异径轧制技术[J]. 金属世界, 1994(03):8.

[6]朱泉. 异步轧制的实验研究[J]. 钢铁, 1980, 15(06):01-05.

[7]赵林. 异步交叉轧制变形区应力分布特征[J].东北大学学报(自然科学版), 1998, 19(06):567-570.

Slab Band on Asynchronous Rolling Transformative Rules by Finite Element Simulation

DU Jin-long1, ZHANG Gui-jie2

(College of Metallurgy and Energy,North China University of Science and Technology,Tangshan Hebei 063009,China)

asynchronous rolling;equivalent strain;finite element

To further grasp the deformation law of plate and strip in asynchronous rolling, based on finite element software Deform-3D, three-dimensional finite element model of hot rolling strip was built. Asynchronous rolling with different roll diameter was simulated in appropriate boundary and initial conditions. The effects of different diameter ratio on equivalent strain and displacement distribution in deformation zone of rolled piece were studied, and the research results provide theoretical basis for production.

2095-2716(2015)04-0021-06

TG335.11

A