剃齿加工中径向剃齿刀齿面拓扑修形量计算及分析*

2015-11-03何永强

何永强

(义乌工商职业技术学院机电信息分院,浙江义乌 322000)

剃齿加工中径向剃齿刀齿面拓扑修形量计算及分析*

何永强

(义乌工商职业技术学院机电信息分院,浙江义乌 322000)

剃齿加工中存在的主要问题是加工齿轮时被剃齿轮齿形在节圆附近会出现中凹现象,即产生齿形畸变。为分析剃齿过程中剃齿刀与被剃齿轮的几何关系,以便能表述剃齿刀的全齿面齿廓,通过标准渐开线齿面与法向修形曲面叠加的方式来表示剃齿刀的修形齿面,提出了径向剃齿刀拓扑齿面齿形的计算方法。首先,根据齿轮啮合原理设计并计算出径向剃齿刀的修形齿面方程;再次,通过反算法向修形曲面,计算出加工修形圆柱齿轮的径向剃齿刀齿面修形量;最后,通过算例对比分析剃齿刀齿数及安装轴交角、中心距误差对剃齿齿面修形量的影响,为设计制造同类径向剃齿刀提供了一定的理论依据。

径向剃齿;齿面误差;仿真分析

0 引言

径向剃齿与磨齿是先进的齿轮精加工工艺。径向剃齿在国外已发展的比较成熟,尤其在汽车齿轮制造业中得到了广泛应用。国内外学者对径向剃齿刀齿面设计及修磨取得了一定成果,文献[1-3]介绍了径向剃齿刀齿形计算、刃磨及切削槽的排列方法;文献[4]通过径向剃齿刀加工修形斜齿轮,并进行TCA及应力仿真研究;文献[5]提出了轴向剃齿刀加工修整齿形,进行了TCA仿真;文献[6]通过分步优化,首先对砂轮锥底角进行优化,再对砂轮轴向廓型予以优化;文献[7-8]对径向剃齿刀切削的平稳性及刀槽设计进行了分析优化。文献[9]通过解析计算对径向剃齿刀切削齿形中凹现象作了分析。文献[10]通过分析剃齿刀具和齿轮之间齿面相对滑动速度的变化以及齿面诱导法曲率的变化分析了齿形中凹现象。

以上研究中,剃齿刀齿形修整曲线是根据传统的计算方法求解得到且多为二维曲线,其无法完整的反映剃齿刀整体齿面的三维曲面,使得在修形剃齿加工中无法进行准确的剃齿刀齿面修形。大量理论分析和生产实践表明:剃齿刀的正确修形是解决剃齿齿轮“齿形中凹”现象的有效途径。

同时,为了便于修形齿面的测量,建立基于三坐标测量的剃齿刀修形齿面模型也显得十分必要。随着圆柱齿轮实际齿面接触分析技术的发展[11],传统的齿面测量方法(即齿高中部和齿宽中部分别测量齿向和齿廓形状,参照标准渐开线螺旋面获得修形量和误差量),已不能满足修形设计和加工要求。三坐标测量技术曾经应用于复杂齿面,现已被借鉴应用于圆柱齿轮齿面测量。考虑到径向剃齿加工中,径向剃齿刀齿面是一个中凹的扭曲双曲面且齿面轮廓较为复杂,为了更精确地表述其全齿面齿廓,本文以径向剃齿刀的齿面设计为切入点,通过建立径向剃齿刀的修形齿面方程,拟合剃齿刀与工件的加工过程,最后通过一组常用的剃齿加工算例,验证所建立的剃齿刀拓扑修形量理论模型的合理性。

1 径向剃齿刀修形齿面设计及齿面生成方程

1.1 工件修形齿面设计

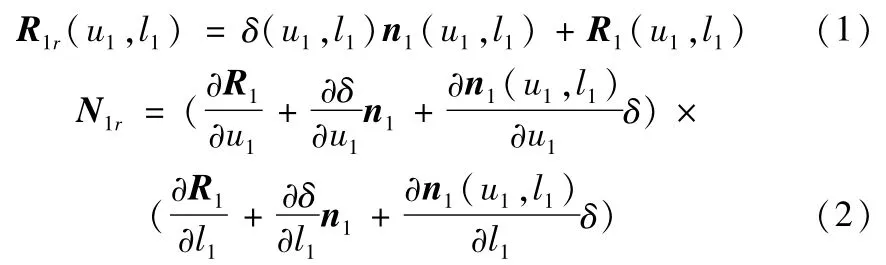

修形齿轮的齿面不同于理论齿面,可用理论齿面与修形曲面叠加构造修形齿面,其法矢和位矢表示如下[12]:

式中R1,n1分别为齿轮理论齿面位矢、单位法矢;R1r,N1r分别为齿轮修形齿面位矢、法矢;δ为法向修形量;u1、l1分别为渐开线齿面参数。

1.2 径向剃齿刀理论齿面生成

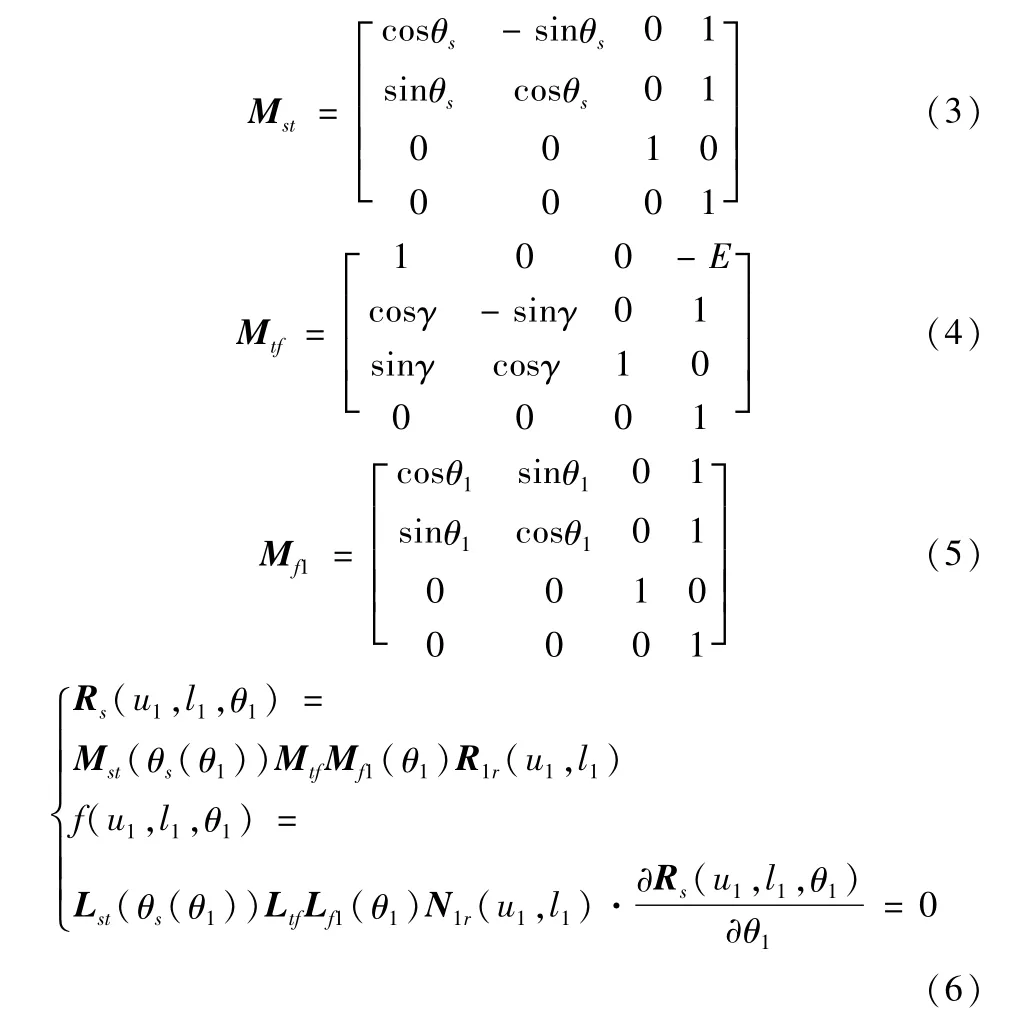

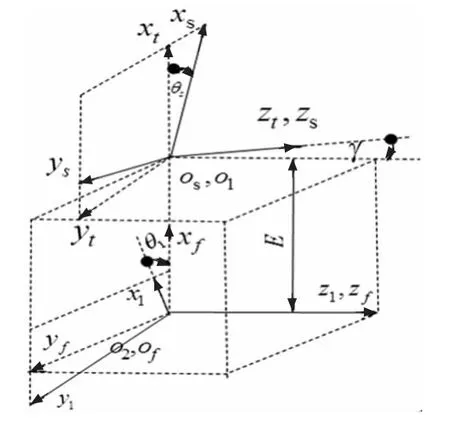

径向剃齿加工原理近似于一对相错轴渐开线圆柱齿轮传动,剃齿刀螺旋角与工件的螺旋角形成一个轴交角(如图1所示),仅沿工件径向方向作进给运动且进给行程较小,剃齿刀齿面是与工件渐开线螺旋面做交错轴啮合的共轭齿面,其包络面计算如下:

式中θ1为工件转角,θs=iθ1为剃齿刀转角,i=Np/Ns为传动比(Np,Ns为工件、剃齿刀齿数),E为中心距,γ为轴交角,Sf、S1分别为工件参考、运动坐标系,St、Ss分别为剃齿刀参考坐标系、运动坐标系,Mst、Mtf、Mf1、Lst、Ltf、Lf1分别为从工件齿面到剃齿刀齿面位矢及法矢变换矩阵,Rs为剃齿刀齿面位矢。

图1 径向剃齿刀安装坐标系

2 径向剃齿刀修形量计算及剃齿齿面接触分析

径向剃齿刀齿面虽然已经不是渐开线螺旋面,但与理论渐开线螺旋面相差不过几十微米,其法向修形量可表示为:

式中δs为剃齿刀法向修形量,Rss、nss分别为与剃齿刀基本参数相同的渐开线齿轮的齿面位矢和单位法矢。

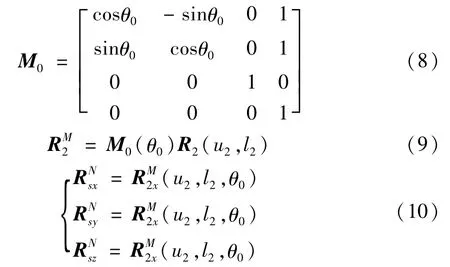

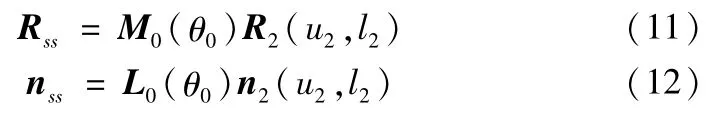

设在同一坐标下的渐开线齿面上参考点M(沿齿宽、齿高中部)位矢旋转θ0后与剃齿刀齿面参考点N位矢重合,即:

式中M0为相应旋转对正变换矩阵,R2为与剃齿刀基本参数相同的渐开线齿轮齿面位矢,u2、l2分别为渐开线齿面参数。

根据式(9)可确定θ0,因此,与剃齿刀齿面参考点N对正的渐开线齿面位矢及法矢分别为:

式中L0为M0对应的3×3子矩阵。

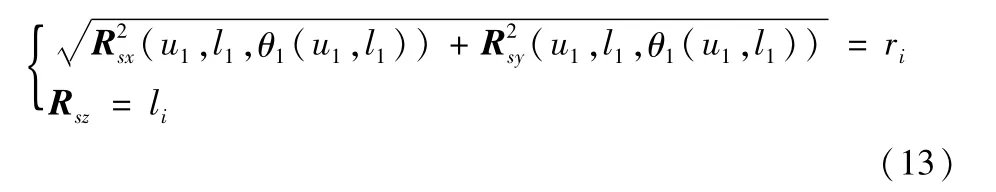

考虑到实际加工中剃齿刀与工件的啮合特性,根据前述的径向剃齿刀齿面设计方程和修形量计算方程,通过计算机模拟仿真剃齿刀与工件齿面啮合印痕变化,验证前述的理论分析结论。根据方程(6)给定转角θ1就可得到工件齿面瞬时接触线分布,具体计算如下:

式中Rsx、Rsy、Rsz分别为剃齿刀沿齿高、齿厚、轴向的位矢分量,ri、li分别为剃齿刀齿面位置i处径向、轴向相应数值。

3 算例与分析

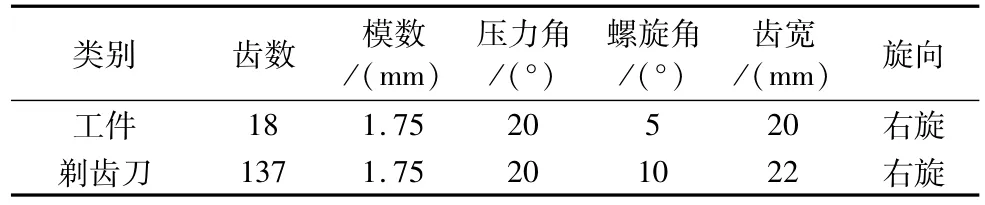

为了进一步分析剃齿加工在具体参数下剃齿刀修形量大小及剃齿齿面接触的变化程度,本文就齿数、压力角、螺旋角等主要参数对径向剃齿刀修形量的影响,进行了计算机仿真研究。限于篇幅有限,现以表1的基本参数为例,进行仿真结果分析。

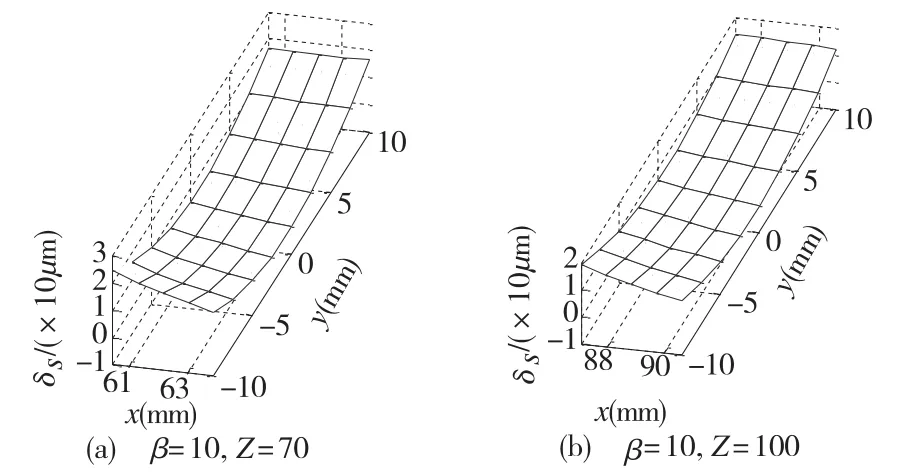

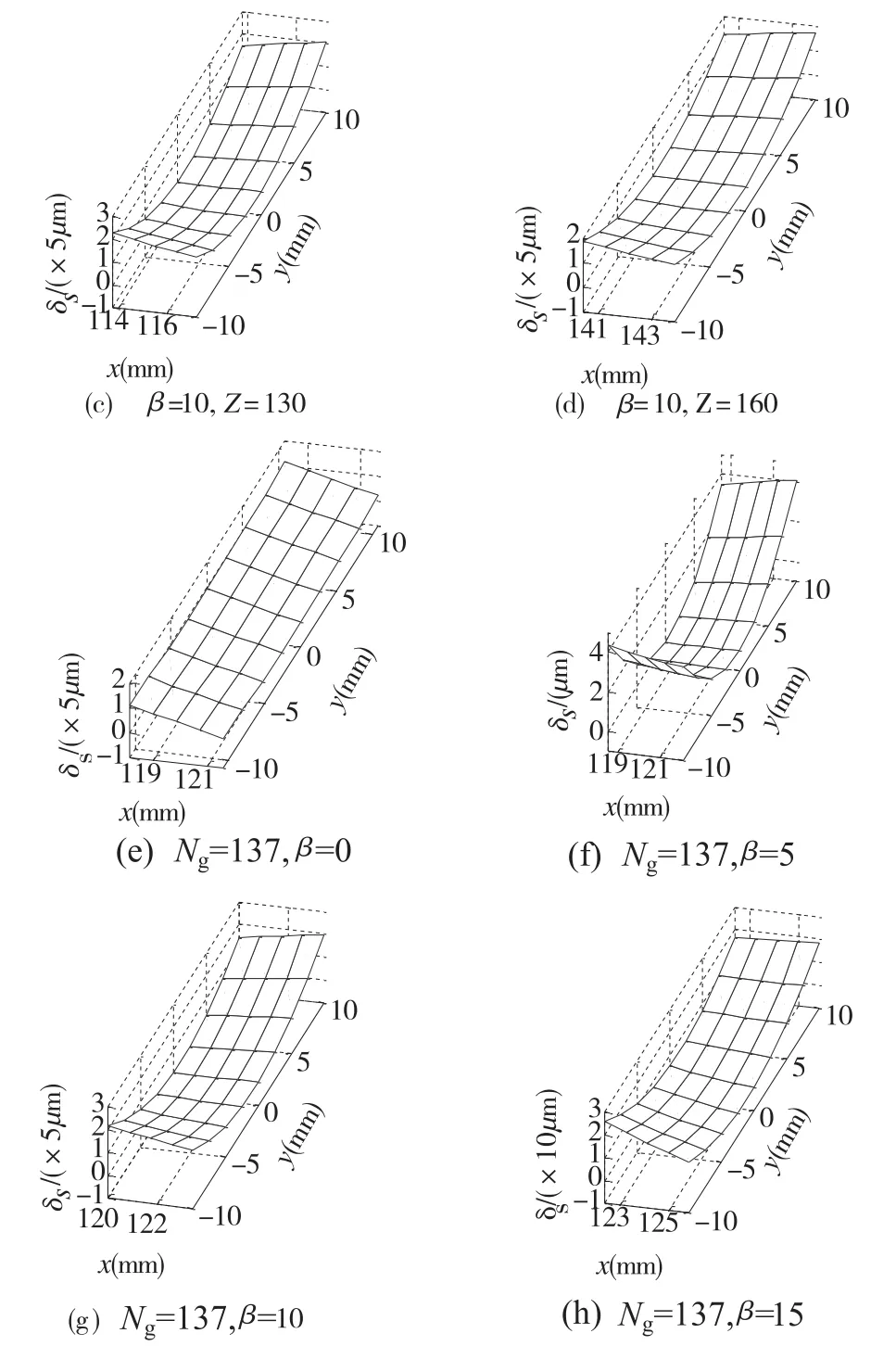

(1)图2为轴交角、齿数变化对径向剃齿的修形量影响:随剃齿刀齿数的不断增加,径向剃齿刀修形量逐渐减少,其齿面为反鼓扭曲面(见图2a~2d));随螺旋角(轴交角)逐渐增加,径向剃齿刀修形量逐渐增大,当轴交角小于10°时,基本无齿向扭曲现象,主要为齿向修形(见图2e~2f));当轴角角大于10°时,齿向有扭曲现象(见图2g~2h))。

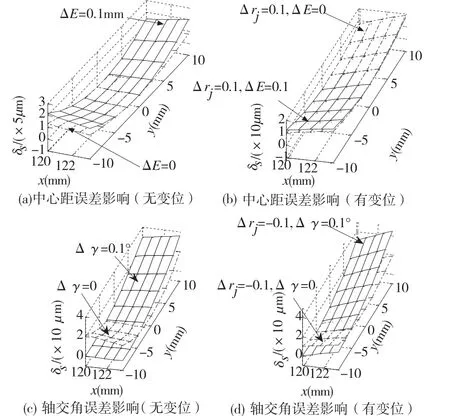

(2)图3为安装误差对径向剃齿刀修形量影响:变位后剃齿刀齿面对中心距误差不是很敏感(见图3a~3b);而变位后剃齿刀齿面对轴角误差则比较敏感(见图3c~3d))。

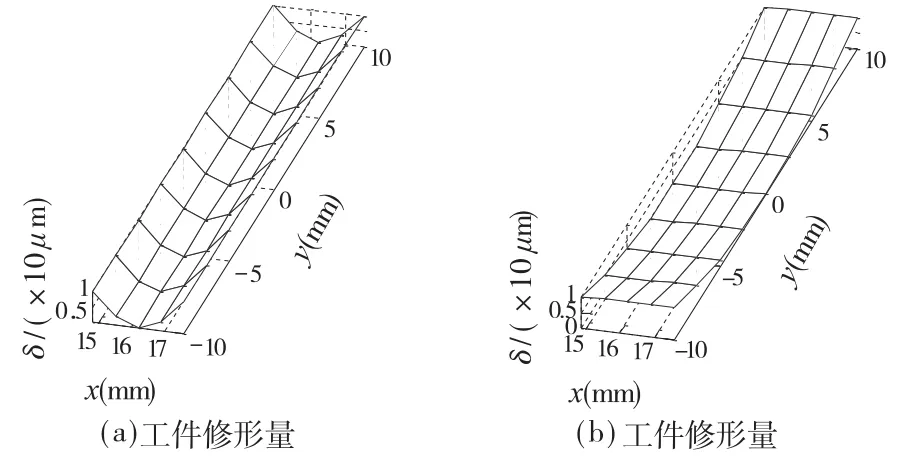

(3)图4为修形齿轮的径向剃齿刀齿面修形量(剃齿刀齿面比渐开线齿面多出部分)变化:工件齿廓修形时,剃齿刀齿面基本呈现齿廓成形的拓扑形,但沿齿向侧扭现象基本消失(见图4a、4d);工件齿向修形时,剃齿刀齿面仍然呈现齿向反鼓扭曲现象,但沿齿向侧扭现象基本消失(见图4b、4e);工件三维修形后,剃齿刀齿面基本呈现齿廓成形的拓扑形,沿齿向侧扭现象基本消失(见图4c、4f)。

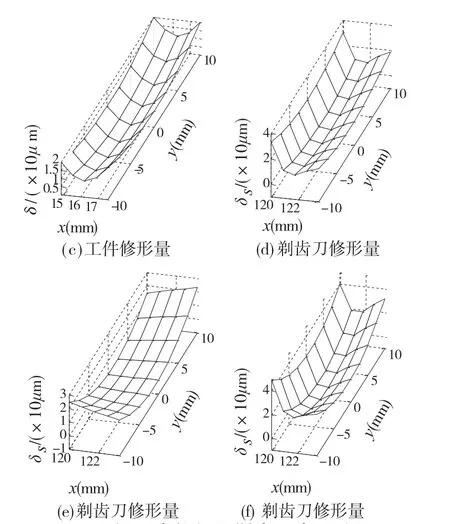

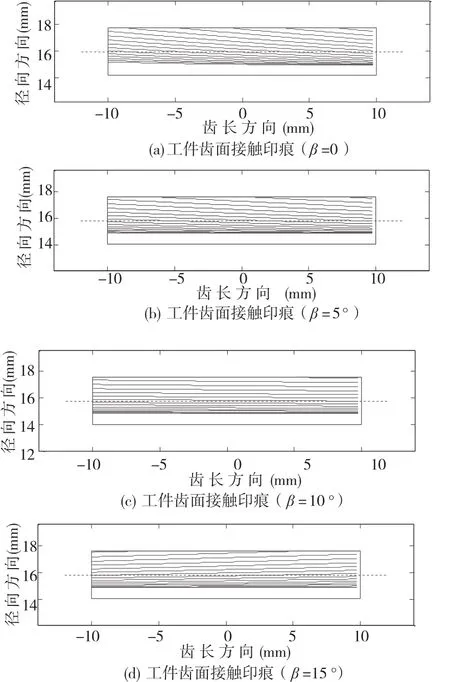

(4)图5仿真了剃齿加工中工件与剃齿刀的齿面接触变化情况。当剃齿刀螺旋角不变,随着工件螺旋角变化其取值范围为β=0~15°,则其轴交角相应的取值范围为10°~25°,图5a在啮入、啮出时顺时接触线较短,且剃齿刀与工件为线接触,接触布满整个工件齿面。通常剃齿时重合度系数εa:2<εa<3,在啮入、啮出端为多齿接触其重合度较大,如果整个剃齿过程中重合度变化较为平稳,则齿形中凹现象将会消失。因此,当轴交角小于10°时在整个剃齿过程中重合度变化较平稳,有利于降低齿形中凹现象。

表1 基本参数

图2 轴交角及剃齿刀齿数变化对径向剃齿刀齿面修形量影响

图3 安装误差对径向剃齿刀齿面修形量影响

图4 修形齿轮径向剃齿刀齿面分析

图5 径向剃齿工件齿面印痕分布

4 结论

①根据啮合原理推导径向剃齿刀的齿面方程,对比剃齿刀面与渐开线齿面相比其修形量变化;②径向剃齿刀轴交角对齿形修形量影响最大,随轴交角增大,齿廓、齿向修形量增大,当轴交角小于10°时,其齿面修形量基本无扭曲现象,可通过修形渐开线齿面替代,剃齿刀齿数对修形量响较小;③变位后剃齿刀齿面对中心距误差不是很敏感,但对轴交角无误差仍然很敏感;④工件修形时,其径向剃齿刀齿面较为复杂,当齿廓修形时,沿齿向扭曲现象减弱。

[1]刘俐平,李华敏.径向剃齿刀切削槽的合理排列[J].哈尔滨工业大学学报,1997,29(6):109-111.

[2]刘俐平,李华敏.径向剃齿刀的刃磨[J].机械传动,1997,21(4):34-36.

[3]刘俐平,李华敏.径向剃齿刀的齿形分析[J].齿轮,1987,11(1):1-5.

[4]Fuentes A,Nagamoto H,Litvin F L,et al.Computerized design of modified helical gears finished by plunge shaving[J].Computer Methods in Applied Mechanics and Engineering.2010,199(25):1677-1690.

[5]Litvin F L,Fan Q,Vecchiato D,et al.Computerized generation and simulation of meshing of modified spur and helical gears manufactured by shaving[J].Computer Methods in Applied Mechanics and Engineering.2001,190(39):5037-5055.

[6]Liu JH,Hung CH,Chang S L.Design and manufacture of plunge shaving cutter for shaving gears with tooth modifications[J].International Journal of Advanced Manufacturing Technology,2009,43(9-10):1024-1034.

[7]Hsu R H,Fong Z H.Even contact design for the plunge shaving cutter[J].Mechanism and Machine Theory,2010,45(8):1185-1200.

[8]Hsu R H,Fong Z H.Serration design for a gear plunge shaving cutter[J].Journal of Manufacturing Science and Engineering,2011,133(2):1004-1-11.

[9]王素玉,于涛,孙景友.径向剃齿刀在机修磨原理解析计算[J].机械工程学报,2005,41(4):162-167.

[10]詹东安,任济生,王素玉,等.随机修形剃齿刀消除剃齿齿形中凹的机理研究[J].西安交通大学学报,1999,33(8):45-47.

[11]蒋进科,方宗德,苏进展.基于承载传动误差幅值最小的斜齿轮修形优化设计[J].航空动力学报.2009,24(6):1433-1436.

[12]蒋进科,方宗德,苏进展.斜齿轮实际齿面接触分析技术[J].西北工业大学学报,2013,31(6):921-925.

(编辑 赵蓉)(编辑 赵蓉)

Analysis and Calculation of Topographic Error for Plunge Shaving

HE Yong-qiang

(School of Mechatronics&IT,Yiwu Industrial&Commercial College,Yiwu Zhejiang 322000,China)

Themain problems existing in the shaving process is machining gears,tooth profile in the shaved gear pitch circle w ill occur near the concave phenomenon,which produce tooth profile distortion.In order to analyze in the shaving process of shaving cutter and the shaved gear geometric relations,expressing the whole tooth surface of gear shaving cutter tooth profile,the standard involute gear tooth surface and method to correcting surface superposition way to represent tooth surface of gear shaving cutters,and presents the calculation method of radial shaving cutter tooth surface topology tooth profile.Firstly,according to the gear meshing principle design and calculate the tooth surface equation of the plunge shaving cutter;secondly,through the inverse algorithm to calculate the modification surface processing,repair of radial shaving cutter tooth cylindrical gear profile modification;finally,through calculating the effect of cases of comparative analysis of gear shaving cutter tooth number and the mounting shaft angle,center distance error on the shaved gear profile modification amount,provides a theoretical basis for the design and manufacture of similar radial gear shaving cutter.

plunge shaving;topographic error;simulation analysis

TH133;TG506

A

1001-2265(2015)04-0033-04 DOI:10.13462/j.cnki.mmtamt.2015.04.008

2014-10-29;

;2014-11-28

浙江省教育厅2013年高校访问工程师校企合作项目(FW2013100);义乌市第七批科技攻关项目(13-08)

何永强(1981—),男,浙江义乌人,义乌工商职业技术学院讲师,硕士,研究方向为先进制造技术理论及应用,(E-mail)harryhe@ywu. cn。