工频炉炉衬破坏及预防研究

2015-10-31王秀金孙淑霞赵春芝

■王秀金,孙淑霞,赵春芝

工频炉炉衬破坏及预防研究

■王秀金,孙淑霞,赵春芝

铝合金熔炼炉衬的破坏形式与炉衬材料的化学成分、炉衬修筑和维护及铝合金液熔炼工艺等有密切关系。数十年来,人们对铝合金熔液、耐火材料及其之间的高温性质、反应机理,以及炉衬烘炉工艺等做了大量的研究。结合我公司多年的实践生产总结,详细探讨铝合金液对工频无芯感应保温炉炉衬材料的破坏形式、机理及其预防措施。

我公司熔炼铝硅合金使用的是工频无芯感应保温炉(以下简称工频炉)。从生产实践及研究来看,铝合金熔炼炉衬在使用寿命周期中,其破坏形式归纳起来大致分为侵蚀、机械冲击和磨损、热震等几类。

1. 侵蚀破坏

铝合金熔炼炉衬的侵蚀破坏,主要是一种灰褐色刚玉质矿物(俗称刚玉瘤)的生成反应,其主要成分为Al2O3、MgO·Al2O3、Al及少量Si等。此类侵蚀反应,按发生的部位分为表面反应和渗入反应。

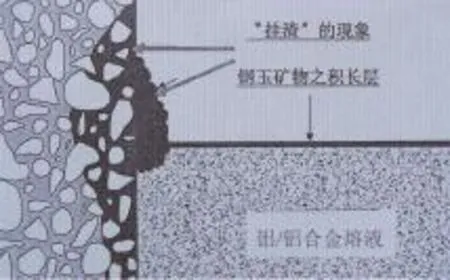

(1)表面反应是积附在炉衬材料表面的反应。 熔池中高温铝合金液,特别是熔炼Al-Mg、Al-Zn及Al-Si等合金,以及含有Mg、Zn、Si等成分的铝合金时,合金元素与空气中的氧气发生氧化反应,在铝液表面会生成一种高气孔膨松物质(见图1)。

由于炉衬材料中气孔和微小裂纹的存在,液面以下的铝液会在毛细管作用下沿炉墙向膨松物内部渗透,再经氧化形成刚玉矿物质——镁铝尖晶石氧化物。这一过程持续进行,刚玉矿物质不断成长,且极易黏附在炉壁上。当生成的刚玉矿物持续地积附在炉壁上,越积越厚,进而减小炉体的熔化空间,这就是我们俗称的“挂渣”或“结瘤”现象(见图2)。刚玉瘤的形成过程如图3所示。

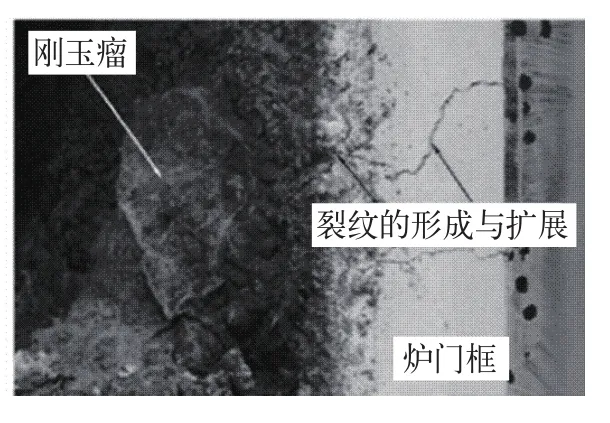

当降温(加料或停炉)→升温熔化→高温熔炼→保温等生产操作频繁进行时,炉衬就会受到交变温度场的作用,炉衬内部势必产生巨大的温度应力,又因膨胀系数的差异,积附在炉壁上的“结瘤”会引起耐火材料膨胀裂纹,并不断向炉衬内部扩展,使炉衬裂纹加剧(见图4);并且当炉体熔化空间受到影响时,就必须将紧密附着在炉衬上的“结瘤”铲除,在铲除“结瘤”过程中,炉衬会在高机械冲击下而受损,进而影响炉衬的使用寿命。

图1

图2

图3

图4

(2)渗入反应是指渗入炉衬的铝合金液与耐火材料发生的化学反应。高温合金液沿着炉衬材料中的气孔和微小裂纹渗入到炉衬内部,其中的Al、Mg等元素会与炉衬耐火材料中的Fe2O3、Cr2O3等杂质及游离SiO2发生以下氧化还原反应,最终生成刚玉矿物质——镁铝尖晶石氧化物,对炉衬造成侵蚀破坏。

还原出的硅元素会降低铝液黏性,使得铝液更容易渗入到炉衬中,促进刚玉矿物质的生成反应,随着反应逐渐向炉衬内部蔓延,并与耐火材料紧密结合造成炉衬体积膨胀,进而造成炉衬产生更多的细微裂缝,如此循环反应,进一步加剧侵蚀过程,最终造成炉衬的崩毁或铝液泄漏的意外事故。

2. 机械冲击和磨损

炉衬机械冲击和磨损的形式主要有加料损伤、冲击损伤等。

(1)加料损伤是加料时炉衬受到来自炉料的静、动载荷的冲击冲刷损害。在初次装料时,通常在炉衬底部装入适当数量的块状废料,然后兑入铝合金液,此时炉衬要受到炉料及自重静载荷的作用,在加入块状废料或兑入铝合金液时,所产生的动载荷就会与静载荷叠加并施加在炉衬上,造成对炉衬的冲击冲刷与机械磨损。特别是加入尖、片状废料时对炉衬的划铲损伤更大。

(2)冲击损伤主要来自铲除炉壁上的“结瘤”时,铲除机具对炉衬的冲击损伤。试验证明,铲除机具对炉衬的冲击力是加料冲击力的10倍以上,对炉衬的损伤更大。大家知道,工频炉是采用工业频率电源进行感应加热金属液,并实现均匀搅拌功能,不断的“沸腾”也加剧了铝合金液的氧化反应,加速了炉壁上的“结瘤”形成,所以工频炉炉衬上的“结瘤”几乎每个班次就要铲除一次。因此,铲除机具对炉衬的冲击损伤是非常大的。

3. 热震破坏

热震损伤是指热应力对炉衬的破坏,是由于使用不当造成的。金属液出炉后如不继续使用,则炉温就会下降, 在降温过程中炉衬不仅有“热胀冷缩”,还伴有石英的晶型逆转变, 两者共同作用的结果使炉衬烧结层产生裂纹、翘起、剥落等损伤(见图5), 当重新起用时被损伤的烧结层可能局部损毁,致使炉衬寿命大幅下降。再就是,在炉温下降过程中,炉衬表面会形成大量的微细裂纹,这些裂纹并不太深,当炉衬缓慢升温到足够温度时,这些微细裂纹就会自己弥合,对炉衬不会造成多大损坏。但如果冷炉启动升温过快,微细裂纹来不及弥合就有合金液侵入,会加剧侵蚀反应,对炉衬造成极大的损坏。因此,应尽量避免熔炼炉的间断操作。如果企业产量低,采用昼开夜停生产,可在末次出炉留1/3金属液夜间低功率保温,第二天加料继续生产,这样运行要比头天停炉、第二天重熔还要省电,更重要的是可大大降低对炉衬的损害,取得更佳的综合经济效益。

4. 预防措施

(1)正确选择炉衬耐火材料 了解铝合金熔化料的种类及成分,并据此选择合适的炉衬耐火材料,对提高炉衬使用寿命尤为重要。特别是随着铝合金材料的发展,对合金性能、资源和成本控制的需要,合金的熔炼工艺要求更加苛刻,例如:为提高生产效益及降低能耗成本,耐火炉衬要能适应更高的熔炼温度、更低的热损耗,以减小炉衬厚度,增加熔池容量;为适应更多品种及更加繁杂、苛刻的铝合金生产工艺,耐火炉衬要能适应更多种类合金、不同种类和化学性质的助熔剂,以及更加繁杂的熔炼、净化处理工艺的侵蚀反应;为使用更多的废铝作为原料,耐火炉衬要能适应携带了更多化学物质废铝原料的侵蚀反应。在这方面,很多技术人员进行了有益的探索,不同形态的炉衬新材料被研究并应用到工业生产中。例如:在耐火材料中加入与铝合金液不易浸润的不粘铝剂材料;在熔炼过程中不产生游离SiO2的耐火材料;具有更好抗化学侵蚀能力的高纯莫来石基耐火材料等。这些新材料的应用,改善了传统炉衬材料存在的不足,取得了非常显著的效果。

图5

(2)保证炉衬施工与烘炉质量 筑炉施工与烘炉的质量是影响炉衬使用寿命的重要因素之一。包括砌筑接缝控制、浇注料加水量及搅拌时间的控制、振捣效果及振实密度的控制、浇注料裹挟气体的排除控制、烘炉温度及时间的控制等,这些都应严格按照施工工艺执行。根据我公司实践生产总结,重点要做好以下几点的控制。

第一,筑炉准备:①模具(板)准备。模具(板)应有足够的强度和刚度,焊缝要清理干净并打磨平整;模具(板)拐角处必须设计足够的过渡圆弧,圆整平滑,允许设计2°~3°的起模斜度(见图6)。②炉体准备。炉体无破损;炉体、炉嘴内无杂物。

因为不同材质受热膨胀不同,所以会引起炉衬裂纹,另外可燃物燃烧、气体膨胀等也会引起炉衬裂纹。

第二,筑炉施工:①虚铺除气。每次加料虚铺厚度不超100mm,以(80±10)mm为宜。然后用除气叉边除气边将耐火浇注料的厚度搞均匀,如此操作至少4遍,以降低炉衬耐火浇注料的气孔率并减小气孔孔径,这样会大大降低合金熔液对耐火浇注料的渗入。②捣实。将圆形捣头安装在BOSCH振捣器上,从铺筑面的中心开始以螺旋线的轨迹向外振捣。圆形捣痕重叠面积不小于圆形捣头的1/5,每铺筑层振捣2~4遍。③层间衔接。在铺筑上一层之前,先用除气叉将已经捣实的铺筑层表面划松,划松深度为10mm,这样做是为了防止分层,同时也能将振捣过程中分离到表面的大颗粒料重新分配。然后加入新一层浇注料,重复除气、捣实操作,直至铺筑到要求的厚度。注意:炉墙铺筑高度要高出正常熔炼液面30~50mm。

第三,炉嘴施工:炉嘴施工要在炉衬施工前完成,这样可以产生一个垂直方向的耐火材料接口,从而减少炉嘴下面水平裂纹金属液渗漏的机会,也能保证炉墙一个连续的垂直耐火材料滑动面。

第四,炉衬的预热与烧结:①一般情况下,炉衬铺筑完成就应当进行烧结。如果不能马上烧结,应在模具(板)的底部用煤气焰或加热板进行干燥,以防炉衬材料吸潮。②炉衬的烧结过程尤其注意升温速度的控制,图7为炉衬预热-烧结温度曲线。

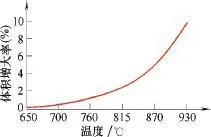

(3)严格控制熔炼温度 生产实践证明,炉衬的寿命受到使用过程中生产操作的影响很大。长时间超高温运行会大大降低炉衬的使用寿命,因为提高铝液温度势必会降低铝合金液的黏度,加快铝合金液向炉衬内部渗透,并且长时间超高温运行会增加氧化还原反应及镁铝尖晶石氧化物的生成强度,加重铝液对耐火材料的侵蚀。研究也表明,刚玉瘤生长速度与温度有很大关系,会随着温度的提高而加速生成,如图8所示。

另外,当熔炼铝合金的操作温度过高时,为改善耐火材料性能,在耐火浇注料中所添加的不粘铝剂会随之分解,从而降低或丧失抵抗铝液侵蚀的效能。

(4)优化加料工艺,降低加料过程对炉衬的损坏 初次装料,向炉底装入适当数量的块状废料时,要使炉体倾转一定的角度,用料斗将块状废料加入炉内,要注意落下高度的控制,避免块状废料对炉衬的正面冲击,特别是加入尖、片状废料时更应防止划破炉衬。兑入合金铝液时,合金液流要与炉壁相切顺流到块状废料上,避免对炉衬的正面冲刷。

图6 模具(板)

图7 炉衬预热-烧结温度曲线

图8 刚玉瘤生长速度与温度的关系

(5)要研究并掌握清除刚玉瘤的工具和技巧 铝合金熔炼过程中,炉壁“挂渣”是不可避免的,但选择科学的清除工具和技巧,却可以大大降低清除“结瘤”时对炉衬的机械冲击破坏。我公司的操作要点是:①及时清除。随着熔池内铝合金液面下降,要及时清除炉壁上的“挂渣”,不要等到“挂渣”成长为“结瘤”后再进行集中清除,一旦形成刚玉化矿物且向炉衬内部延展,就很难清除,并且会加速耐火材料的破损。②“湿润”状态下清除。即炉壁上的“挂渣”暴露出来后随时清除,不要等到冷却凝固后再费力清除,那样清除时的冲击力对炉衬破坏更大。③铲除时要沿炉衬的轴向用力。④铲除操作时,要按“小、少、碎”的原则进行铲除。⑤研究旋铣工具代替扁铲工具,最大限度地降低对炉衬的冲击破坏。

(6)应合理选择助熔剂和清渣剂,减轻对耐火材料基质的破坏 助熔剂和清渣剂所含的盐类成分极易溶解在铝合金液中。试验表明,含盐和不含盐的铝液对耐火材料的侵蚀情况是不同的。相同条件下,含盐铝液对耐火材料的侵蚀更为严重。如果不可避免使用含盐助熔剂或清渣剂,应做到勤扒渣,以降低其对炉衬的侵蚀。

5. 结语

炉衬的损坏可分为正常损坏和异常损坏,异常损坏是造成炉衬寿命降低的关键。要提高炉衬寿命,一是要避免异常损坏,二是要改善或减缓正常损坏。要避免异常损坏,只有通过科学选择耐火材料,改善筑炉工艺,以及优化烘炉工艺等措施防止炉衬先天缺陷的形成。通过科学合理的使用和维护,可以改善或减缓炉衬的正常损坏。我公司通过深入研究和实践总结,采取了一系列措施,工频炉炉衬使用寿命由最初的2000炉次提高到了8000炉次以上,取得了非常显著的效果。

王秀金,孙淑霞, 赵春芝,山东滨州渤海活塞股份有限公司。