华铸CAE软件在铸件浇注工艺优化上的应用

2015-10-31郭兆东倪桂兰司端成

■郭兆东, 倪桂兰, 司端成

华铸CAE软件在铸件浇注工艺优化上的应用

■郭兆东, 倪桂兰, 司端成

导柱在机械压力机中是配合导套一起使用的,带动滑块做平行于立柱导轨作直线运动的部件,是机械压力机重要的工作机构,如图1所示。该产品对内在质量有很高的要求,一般采用球墨铸铁生产,加工后内外表面不得有缩孔、缩松、气孔、夹渣等铸造缺陷,否则在传动过程中易产生断裂、漏油等问题,影响后续工作的进行,进而影响压力机质量。该铸件为我公司重点关注件,由于对内在质量要求较高,不易产成,废品率较高。为提高铸件质量,缩短生产周期,我们将华铸CAE数值模拟技术应用到产品的工艺设计中去,选择出了最佳浇注工艺。

1. 雨淋式工艺模拟分析

金属液从铸件顶部的许多小孔漏入型腔的浇注系统称为雨淋式浇注系统。该系统撇渣良好,与一般顶注相比,对型腔的冲击较小;雨淋孔分布均匀且大小适当,可保证铸件内外表面质量,四周温度均匀。导柱外轮廓尺寸为φ300mm×1300mm,最大壁厚为140mm,其余壁厚为70mm。我公司曾尝试选用该浇注系统进行导柱的生产,倒置立式分型,呋喃树脂砂造型及制芯,顶部选用两个φ50mm出气道,铸型底部及型壁铺石墨冷铁,在浇道、冒口及型腔喷涂石墨基涂料,铁液初始浇注温度定为1450℃,铸型的初始温度为20℃。

采用华铸CAE模拟软件分析某一时刻铸件的凝固过程如图2所示,发现在铸件顶部、底部等最后凝固的部位均出现缩孔和缩松缺陷。

分析得知,这是因为选用的出气道不能完全满足铸件补缩所需的铁液,且由于所选浇注系统使得小股铁液不断地冲击金属液面,使得凝固过程变得缓慢。底部厚大部位由于补缩通道被截断,不能得到有效补缩,最终导致缩孔、缩松的产生,这一现象和实际生产中所产成的铸件缺陷完全吻合,从而印证了华铸CAE软件的模拟效果。球墨铸铁是糊状凝固方式,故在铸造工艺上应采用冒口对球墨铸铁件的热节共晶凝固前期进行液态补缩,后期的共晶膨胀通过冒口颈的凝固及铸型型壁硬度,可以适当地使铸件致密,本工艺没有实现这一效果,从而导致废品的出现。

2. 阶梯式工艺模拟分析

在铸件的几个高度面上都设有内浇道的浇注系统称为阶梯式浇注系统。该系统金属液注入型腔自下而上分层顺序进行,直浇道不能封闭;内浇道分层分散,金属液对型底的冲击力小,充型平稳,铸件上部可获得温度较高的金属液,有利于补缩,又不致造成铸型严重的局部过热现象,兼有顶部注入和底部注入的优点,但造型复杂,金属液消耗较多。

图1 机械压力机传动机构

图2 雨淋式工艺模拟效果

经过我公司工艺人员进行工艺调整,根据热节圆法和模数法确定直径80m m、高度为220m的两个明冒口补缩。直浇道选取φ60mm,横浇道选取45/50mm×40mm,φ35mm分直浇道2道及φ30mm内浇道6道。采用同上的浇注温度及初始铸型温度。铸型底部及型壁铺240mm×120mm×60mm石墨冷铁若干,在浇道、冒口及铸件型腔等处喷涂石墨基涂料。

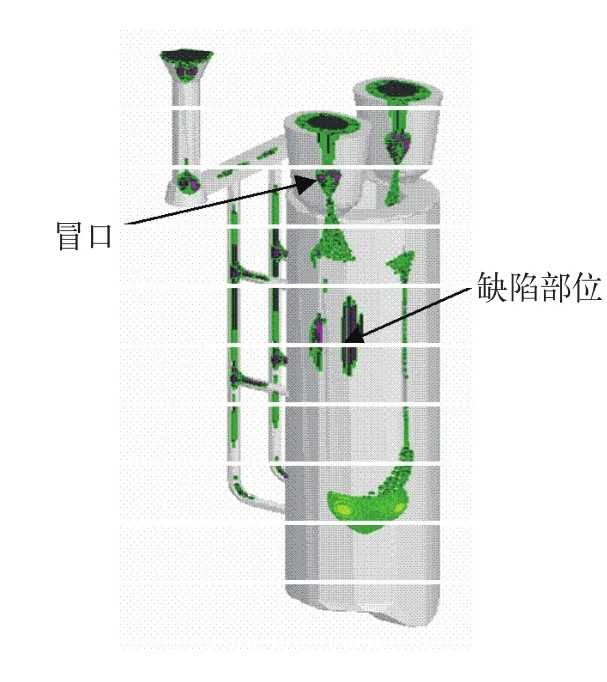

我们知道,铸件的缺陷主要是缩孔和缩松,而这些缺陷大都是在铸件凝固过程中形成的,显微缩松容易发生在铸铁最后凝固区域,简称LTF(Last to Freeze)区域。华铸CAE软件模拟某一时刻导柱的定量缩孔如图3所示,可见铸件的最后凝固部位是在其顶部和底部厚大部位。随着凝固过程的进行,铸件顶部能够从所设置的冒口处得到有效补缩,故形成缩孔、缩松的几率较小;铸件底部虽然和冒口距离较远,但由于设计的冒口尺寸及位置恰当,底部厚大部位也得到了有效补缩,利用CAE自带的缩孔、缩松判据,可以直观地看到只在铸件的中部小范围出现几处缩松缺陷,所生产的实体件与模拟效果基本相符。

图3 阶梯式工艺模拟效果

3. 结语

华铸CAE工艺分析软件能准确、形象地描述铸造凝固过程,预测凝固缺陷,从而为判断工艺方案的可行性提供科学依据,达到快速高效的目的。针对我公司导柱生产并通过两种不同生产工艺的对比发现:采用阶梯式浇注工艺所生产的导柱中缩孔、缩松、气孔等缺陷较少,并可通过加大加工余量的方式予以降低,该工艺生产的铸件废品率较低。经理化中心检测符合机械压力机生产力学性能要求,该工艺更适合导柱的生产。而雨淋式浇注系统操作复杂,生产的铸件虽然外观质量好于阶梯式系统,但经过机械加工后发现内在缩松、蜂窝式气孔分布在整个铸件端部及根部而无法使用,造成废品。阶梯式浇注工艺既简化了操作又满足了压力机产品对铸件的质量要求。

[1] 陈漱秋,等.砂型铸造工艺及工装设计[M].北京:北京工业出版社,1979:79-80.

[2] 周建新,刘瑞祥,陈立亮,等.华铸CAE软件在生产中的应用[J].机械工人,2001,(8):11-13.

[3] 马敏团,郝伟. CAE分析技术在铸造生产中的应用[C]. 2005全国计算机辅助工程(CAE)技术与应用高级研讨会,北京, 2005:28-32.

[4] 张文和,丁俊,聂富荣.球铁铸件缩孔缩松的成因与防止[J].铸造工程师,2009(11):66-67.

郭兆东、倪桂兰、司端成,齐齐哈尔第二机床(集团)有限责任公司工艺室。