Cr钢齿轮淬火畸变分析及其校正方法

2015-10-31苏以人

■苏以人

Cr钢齿轮淬火畸变分析及其校正方法

■苏以人

影响Cr钢汽车齿轮渗碳热处理畸变的主要因素有:齿轮设计、钢材、锻造辊轧、正火(退火)、机加工、渗碳、淬火、回火等。采用感应加热、镦锻机成形、专用齿轮机床、刀具、齿轮渗碳淬火回火生产线,选用端淬曲线带窄的H钢,等温正火处理等措施。

一、齿轮渗碳淬火畸变的感应加热校正法

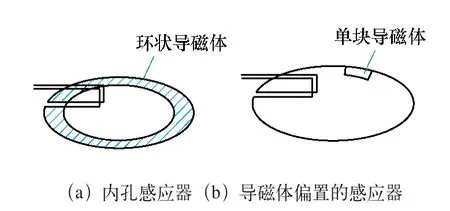

中间输出齿轮是ZL40/50轮式装载机的重要零件,如图1a所示,工件材料为20CrMnTi钢。热处理采用渗碳淬火,工件齿部硬度为56~62HRC。淬火后工件畸变分两种,一种是齿轮出现圆度超差和平面翘曲,另一种是齿向超差。

曾采用预留法将凹部补平,如图1b所示,或用磨齿法修正,但均造成材料或设备利用率低,投资大,预留部分淬火后加工困难,且工艺复杂。

生产中采用压淬,解决工件产生的圆度超差和平面翘曲畸变问题。但发现采用压淬法,齿轮径向应力产生的畸变仍然存在,导致齿轮每批约30%出现齿向超差畸变。齿轮产生锥形张开畸变,是由于齿轮齿部上下厚薄差异造成的。

为此,制作了带导磁体的内孔感应器,如图2a所示。对齿部上端内侧高频感应加热,使工件上端产生与淬火变形应力相反的应力,将齿部往内拉,使齿部变形减小。该措施依据畸变量大小,采用不同加热时间校正工件变形,其工艺规范及试验结果如表1所示。此外,生产中对于局部齿较小畸变的齿轮可采用导磁体偏置方式,如图2b所示。使工件热应力分布与畸变相匹配,达到校正变形的最佳效果。

ZL40/50轮式装载机后桥从动弧齿锥齿轮如图3a所示。生产中发现,压床淬火后,少量齿轮在φ210mm孔处出现圆度超差。故制作局部带导磁体的内孔感应器(见图3b),将导磁体对准内孔短轴进行高频感应加热,根据畸变大小确定加热时间,使工件的圆度迅速恢复正常。

二、弧齿锥齿轮渗碳淬火畸变分析

图1

表1 齿轮高频加热应力校正参数

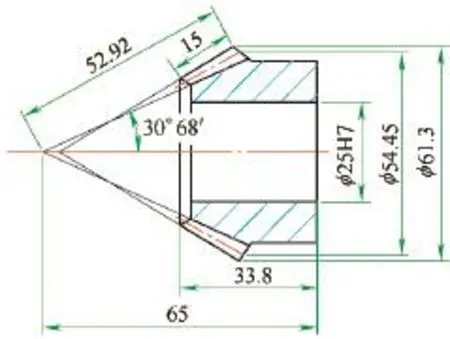

弧齿锥齿轮是铣床传动机构的重要零件,工件材料为20Cr钢,其结构如图4所示。弧齿锥齿轮加工工序为:下料→粗车→正火→精车→铣齿→拉槽→渗碳淬火→磨内孔→研齿。齿轮模数为3.63mm,齿数为15,精度为7级;热处理要求:渗碳层深度为0.5~0.7mm,表面硬度为59~63HRC,心部硬度为35~45HRC;由于结构设计要求及加工条件限制,该齿轮加工精度要求高,齿圈径向圆跳动≤0.04mm,周节累计误差≤0.032mm。

齿轮原热处理工艺如图5所示。生产中发现,不少齿轮热处理后齿形畸变大,出现齿轮接触精度低,噪声大,无法满足高精度技术要求。

齿轮畸变是渗碳淬火中组织应力与热应力作用的结果,渗碳淬火件仅在表层发生马氏体转变,故组织应力较小,畸变主要取决于工件热应力大小。造成齿轮畸变的主要因素有:

(1)渗碳温度过高,使碳化物聚集长大,晶粒粗大,工件畸变加大。

(2)淬火温度过高,使工件塑变抗力下降,内应力增大,畸变增大。

(3)淬火冷却介质温度低,造成工件各部位冷却不均匀,淬火应力大,工件淬火后畸变量增大。

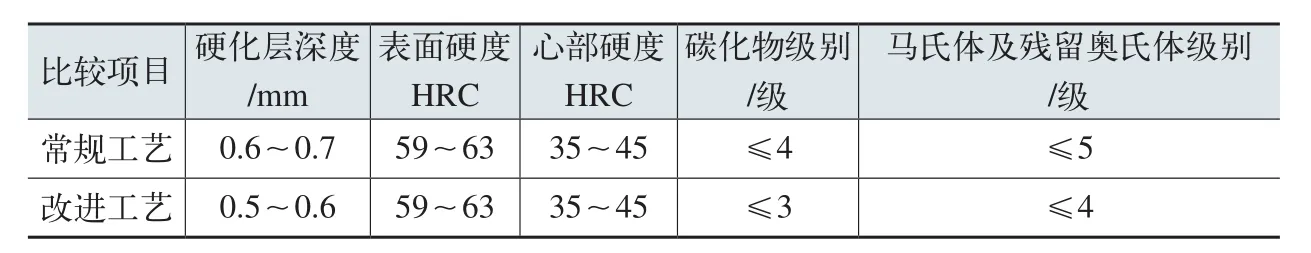

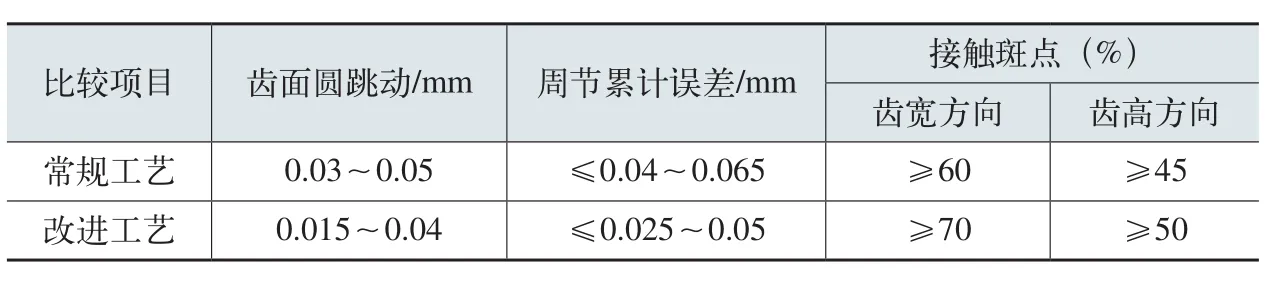

图2

根据以上分析,试验提出齿轮渗碳淬火改进工艺,如图6所示,改进工艺试验结果见表2和表3。采用改进工艺措施后,齿轮经渗碳淬火各项性能优良,均达到技术要求指标。同时,齿轮渗碳淬火畸变减小,齿轮接触精度提高,生产中噪声明显下降,达到了技术要求和生产运行需求,提高了齿轮的使用寿命。

三、双联齿轮和锥齿轮热处理畸变分析

1. 高频感应淬火齿轮

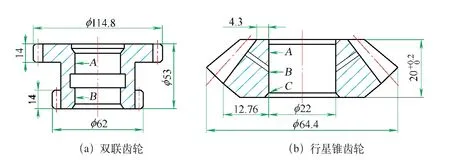

双联齿轮和行星锥齿轮表面强化采用高频感应淬火处理,工件材料为40Cr钢,其结构简图如图7所示。高频感应淬火硬度要求为45~55HRC,硬化层深为2.5~3.5mm,采用0.5%(质量分数)聚乙烯醇淬火冷却介质。生产中发现,齿轮畸变和零件形状尺寸因素密切相关,往往由于零件形状复杂、厚薄不均或形状特殊等造成高频感应淬火后变形超差失效,甚至造成废品。

图3

图4 齿轮结构示意

图5 齿轮渗碳淬火工艺

图6 齿轮渗碳淬火改进工艺

表2 齿轮渗碳淬火后的金相组织

比较项目齿面圆跳动/mm周节累计误差/mm接触斑点(%)齿宽方向齿高方向常规工艺0.03~0.05≤0.04~0.065≥60≥45改进工艺0.015~0.04≤0.025~0.05≥70≥50

对40Cr钢高频感应淬火齿轮变形特点和规律进行了检验分析和生产试验。其尺寸变化见表4、表5。齿轮经高频感应淬火处理,由于高频感应加热速度快、时间短,并且组织转变仅发生于表层,因而畸变量较小。一般情况下,公法线长度变化微小,呈缩小趋势,内孔尺寸也呈收缩变形。

2. 渗碳淬火齿轮

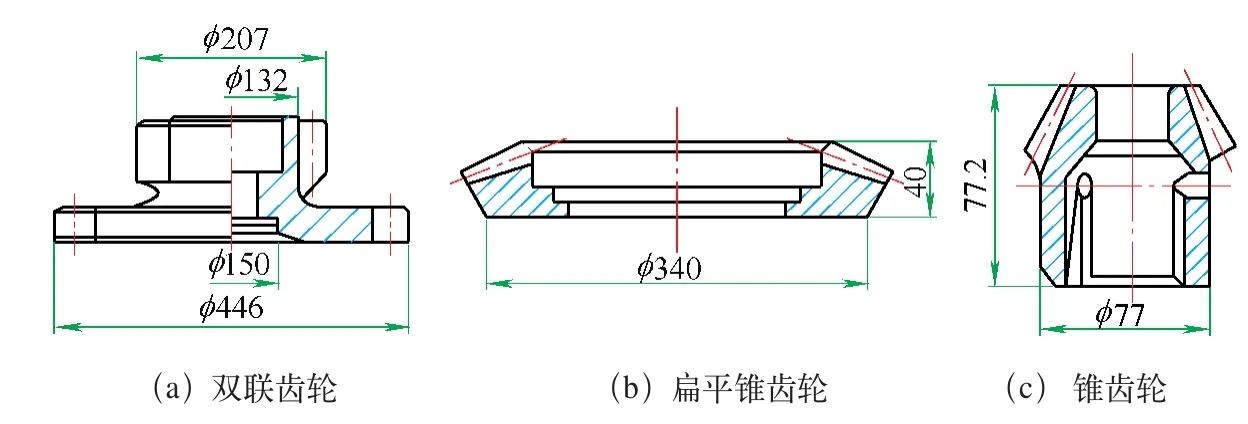

渗碳淬火齿轮的典型工件形状如图8所示,工件材料为20CrMnTi钢,渗碳温度为920℃,渗碳后降至870℃淬火加热后淬入油中,回火工艺为180℃×120min,渗碳层深度为0.8~1.2mm,表层碳质量分数为0.95%~1.0%,表面硬度为58~62HRC。

图7 高频感应淬火齿轮结构示意

图8 渗碳淬火齿轮几何形状

表4 高频感应淬火双联齿轮几何尺寸变化

表5 高频感应淬火行星锥齿轮内孔直径的尺寸变化

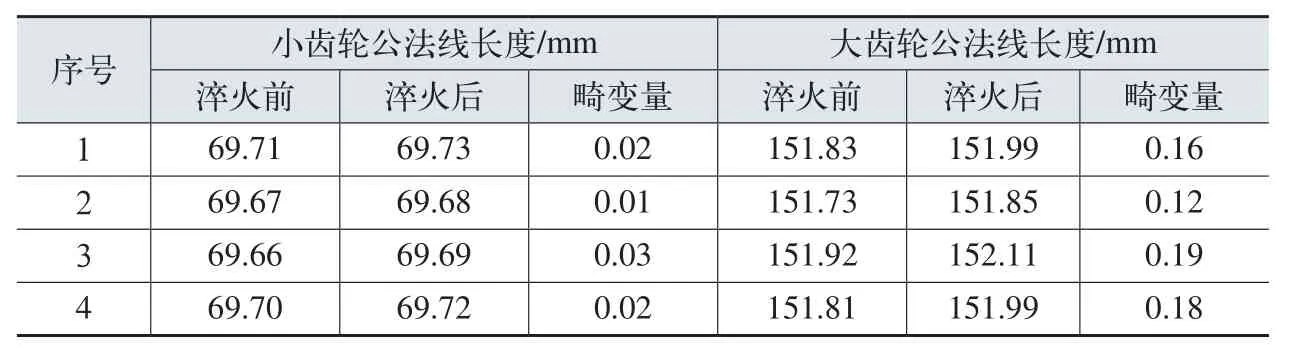

表6 双联齿轮渗碳淬火后公法线变化

双联齿轮渗碳淬火后公法线畸变情况见表6。20CrMnTi钢齿轮渗碳淬火后,公法线长度变化呈微小胀大,为0.01~0.02mm;但对大齿轮,如双联齿轮下齿渗碳淬火后,公法线胀大量可达0.12~0.19mm。从表6可以看出,齿轮畸变量和模数有关,但影响最大的因素是齿轮形状和截面尺寸。锥齿轮和扁平锥齿轮渗碳淬火后畸变(内孔径尺寸)情况见表7。扁平锥齿轮内孔渗碳淬火后出现胀大畸变,采用一般方式淬火或淬火压床淬火规律相同。这是由于扁平齿轮高度方向相对尺寸很小,淬火冷却中以产生的残留应力为主,出现工件沿最大线度方向伸长。而高度与直径相当的齿轮,内孔畸变层收缩变形,缩小量约为0.10mm以内,对于齿轮加工设计来说,应当在机加工余量中考虑此点。

对于渗碳淬火处理的齿轮,在满足齿轮力学性能和耐磨性能等的前提下,可通过以下措施减少齿轮热处理畸变。

(1)适当降低渗碳加热温度,适当降低淬火加热温度。

(2)提高淬火冷却介质温度,如采用120℃左右热油淬火或有机溶液合成淬火冷却介质淬火等。

四、汽车齿轮畸变分析

齿轮是汽车传动机构的重要零件,常采用2 0 C r、18CrNiMo、20CrMnTi钢渗碳淬火强化处理。齿轮运行中要求具有抗塑变应力、抗表面接触疲劳和抗弯曲疲劳的性能和抗力;同时,要求齿轮形状及尺寸精度和稳定性高。

齿轮精度直接影响传动精度、传动平稳性和噪声大小。齿轮热处理畸变是使齿轮精度下降的主要原因,生产中时常出现齿轮畸变过大超标不合格工件,甚至造成齿轮成品报废。为此,对齿轮畸变影响因素及正火处理作用进行了分析和试验比较,并提出齿轮微小畸变的正火工艺,可应用于齿轮热处理生产中。

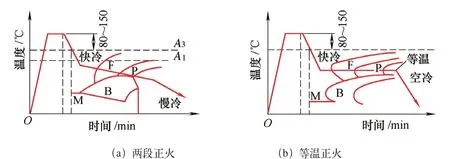

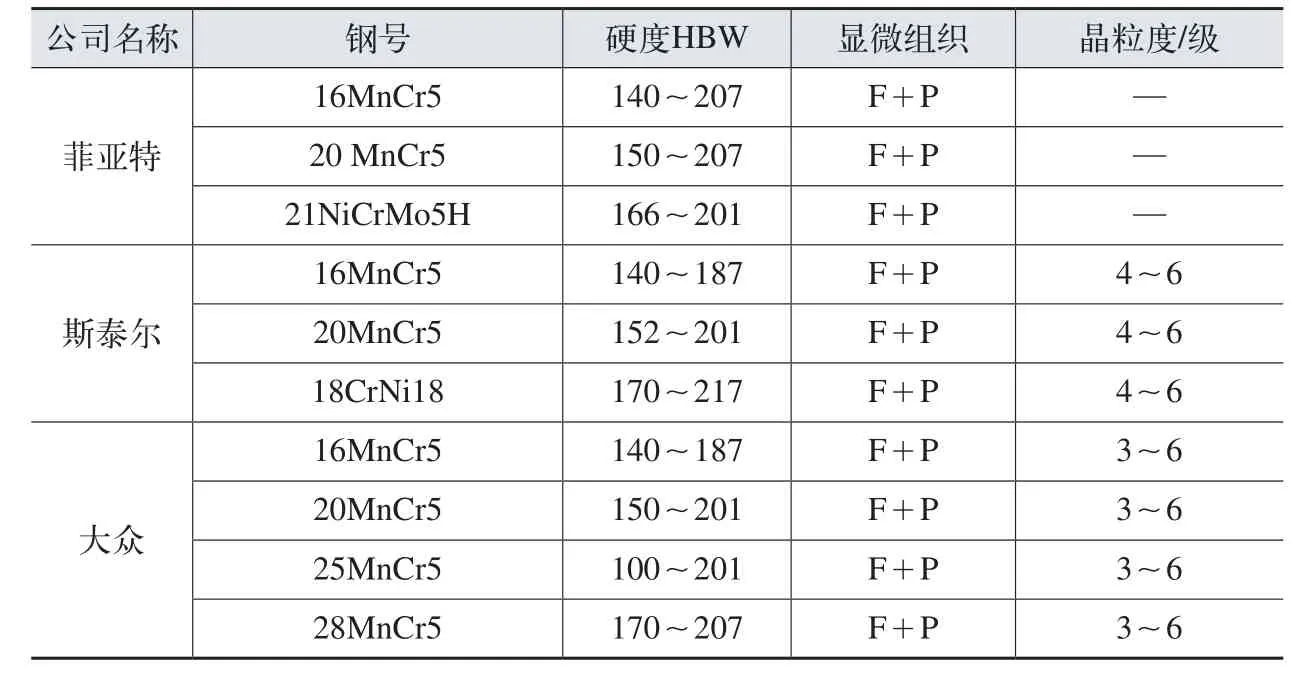

分析认为,均匀分布的珠光体+铁素体组织,其强度较低且有较大脆性及很小的残余应力,可得到微小无规则畸变的正火齿轮。故正火加热温度应较高,可取Ac3+(80~150)℃;奥氏体晶粒较大,脆性较大,冷却方式可采用两段式或等温控制冷却,使珠光体+铁素体转变在很小温度范围或等温下进行,如图9所示。为提高齿轮坯件的可加工性,减少热处理畸变量,国外有些公司对汽车齿轮正火有专项技术要求规定(见表8),其工艺采用等温正火或锻造余热等温正火。

另外,钢材化学成分及淬透性对齿轮性能、组织和畸变大小颇有影响。对齿轮原材料成分偏析和带状组织要严格限制,在齿轮锻后正火生产中,不允许有贝氏体组织存在。

图9 渗碳齿轮锻坯正火工艺

表7 齿轮渗碳淬火后内孔直径变化

表8 国外3家汽车公司的渗碳齿轮坯等温正火的技术要求

汽车渗碳齿轮除采用端淬曲线带窄的H钢使其变形微小外,从工艺上采用等温正火处理也是一条良策。依据齿轮钢种及淬透性,采用合适的正火工艺参数,让存在差异的坯件获得优良的显微组织和硬度,以使齿轮的畸变量最小。

综上所述,可以得知,渗碳齿轮为获得畸变最小且畸变规律稳定的坯件,正火组织应是晶粒较粗大(3~5级)的珠光体+铁素体组织,并有适中的硬度,为160~180HBW。生产中采用严格控制冷却的等温正火或锻造余热等温正火,可使齿轮获得有规律微小变形的良好效果。

苏以人,武汉职业技术学院机电学院,工程师,高级讲师。