危化品事故的统计分析与管理启示

2015-10-19任继勤穆咏雪

文/任继勤 穆咏雪

危化品事故的统计分析与管理启示

文/任继勤 穆咏雪

随着我国经济快速发展,化学品的生产和使用量不断增加。化学品在给我们的生活带来巨大便利的同时,一部分危险化学品也对人的生命、健康和生存环境构成了巨大威胁。据统计,国内事故类型主要分为爆炸、泄漏中毒、火灾等,其中爆炸造成的人员伤亡最大,在生产、运输、储存、废气处理、使用等环节中,生产环节的事故占比例最大。

随着我国经济快速发展,化学品的生产和使用量不断增加,已为人知的化学品达500-700万种。在我国,截至2010年底,化学品年产量已超过4亿吨,其中,有很大一部分是危险化学品,危险化学品生产企业大约有2.2万家,生产7700多个危险化学品品种。危险化学品作为特殊的化学品,虽然极大地改善了人们的生活,但其固有的危险性也给人类的生存带来了威胁。如果人们对危险化学品管理不善,一旦发生事故,不仅对企业造成重大经济损失和人员伤亡,对国家和社会也会造成一定经济影响和环境破坏,甚至影响社会安定。所以对危险化学品的安全管理关系到人民群众的生命财产安全以及人类的共同生存环境,必须得到高度的重视。

近年来,我国危化品事故虽然持续好转,但形式依然严峻,重大事故时有发生。如2013年青岛11.22泄漏爆炸事故造成62人遇难,其中包括6名消防员牺牲,136人受伤;2014年4月16日江苏南通双马化工有限公司发生粉尘爆炸事故,造成8人死亡,9人受伤(其中3人危重,III度烧伤分别达到91%、96%、98% );2014年4月26日山西临汾永鑫焦化公司发生煤气爆炸事故,造成4人死亡,31人受伤(其中8人重伤)。因此,加强危化品安全生产管理工作迫在眉睫,刻不容缓。

2010 ~2014年危化品事故总体情况

根据国家安全生产监督管理总局政府网站的数据统计,2010~2014年危化品事故发生次数和总死亡人数呈下降趋势,且趋势明显,但仍存在波动。2010~2014危化品事故总死亡人数达2237人(见图1.2010~2014年危化品事故总死亡人数);2010~2014危化品事故总起数为326起(见图2.2010~2014年危化品事故总数)。

图1 2010-2014年危化品事故总死亡人数

图2 2010-2014年危化品事故总数

2010 ~2014年危化品事故分类分析

根据事故原因分类

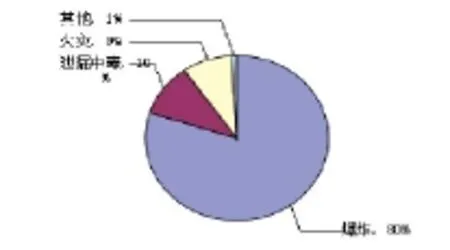

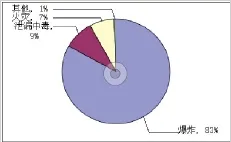

危化品事故按发生类别分为爆炸事故、泄漏中毒窒息事故、以及火灾事故等,如下图所示,危化品爆炸爆炸事故所占比重最大,约80%左右(见图3. 2010~2014各类事故起数所占比例);造成约1891人伤亡,其次是泄漏中毒事故和火灾事故,分别造成约202人和164人伤亡(见图4. 2010~2014各类事故死亡人数所占比例)。

图3 2010~2014按发生类别分类事故起数所占比例

图4 2010~2014各类事故死亡人数所占比例

2010~2014年危化品爆炸事故调查分析

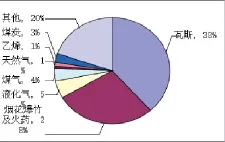

由于危化品事故中,爆炸引起的事故占了绝大比重,故进一步调查分析我国爆炸类危化品事故的具体成因。按照爆炸原因分为爆竹烟火爆炸、瓦斯爆炸、液化气爆炸、煤气爆炸、炸药爆炸等。有图表分析来看,瓦斯爆炸占比例最大,约38%,其次是烟花爆竹引起的爆炸事故,占了28%左右,这主要民众违规操作烟花爆竹造成的。剩下的是其他的一些危化品引起的爆炸事故,例如炸药、煤气、液化气等(见图5. 2010~2014各类爆炸事故所占比例)。

图5 2010~2014各类爆炸事故所占比例

根据事故发生环节分类统计分析

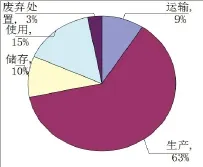

统计表明,生产环节事故最多,占总事故发生数量的63%;其次是使用环节,占事故总起数的15%;接下来依次是储存环节、运输环节以及废弃处置环节。这与危险化学品生产流程长,生产工艺过程复杂,原料、半成品、副产品、产品及废弃物大部分具有危险特性有关(见图6. 2010~2014各环节危化品事故起数所占比例)。

图6 2010~2014各环节危化品事故起数所占比例

国外危化品事故原因及应急措施研究综述

自危化品诞生之日起,危化品事故便随之而来,各个国家相继研究危化品事故的发生原因及应对措施,制定了一系列的法律规范对危化品进行强化管理。西方国家在这一方面起步较早,积累了较丰富的理论和实践经验,无论从宏观的法律法规,还是微观上的专业化生产技术、工作流程和事故发生影响因素等都已经相当成熟,为相关研究提供了理论基础。

Uwe Lahl和Katrin Anne Hawxwell从宏观上对危险化学品的安全管理法律法规进行分析,总结出欧洲的化学品管理具有很多不完善的地方,提出需要利用法律的手段,通过法律来进行干涉与调整,从而减少化学品事故的发生。早1952年,联合国危险货物运输专家委员会就研究起草了《联合国危险货物运输建议书规章范本》。在美国西切斯特大学的C.VShorten以及美国罗文大学的R.S.Fleming收集了在切斯特县12年来有关危险化学品排放到环境中的一些事故,包括这些危险化学品的组成成分、事故发生的类型、地点、次数以及时间等。统计发现,在危险化学品事故发生后,众多的危险化学品扩散到周围的环境中,而碳氢燃料泄漏是排放到环境中最常见的化合物,为事后采取什么样的应急管理提供了借鉴意义。S.P.Kourniotis和N.C.Markatos从危险化学品事故的角度进行研究,并就所收集的危险化学品事故按照引起事故的化学品种类进行分类,讨论每一次事故的类型所造成的死亡情况和多米诺骨牌效应是否存在。

国内危化品事故原因及应急措施研究综述

由于我国近年来危化品事故频发,国内的很多学者也十分注重危化品事故的研究分析,主要侧重于以下几个方面:(1)研究危险化学品事故发生的现状与对策。(2)研究危险化学品事故发生的具体环节、伤亡情况、危险化学品的种类。(3)研究危险化学品事故发生的时间及地域。(4)研究危险化学品事故发生的原因。

很多学者对危险化学品事故的现状以及对策等进行研究。魏国等通过对2002-2004年我国12个主要城市的具有代表性的危险化学品事故进行统计分析,分析结果表明,危险化学品事故次数最多的是燃气的使用。高建明、曾明荣等从我国危险化学品生产现状与对策的角度探讨了危险化学品事故发生的相关理论内容,通过对危险化学品事故发生的特点及一般规律,提出为了减少事故的发生,应完善危险化学品安全生产的法律法规、加快危险化学品应急救援体系建设等建议。

在研究发生危险化学事故的具体环节、伤亡情况、危险化学品的种类方面,姜学鹏和徐志胜根据危险化学品在运输过程中发生事故的特点,归纳出我国危化品在运输环节发生事故的现状及问题,从而提出预防火灾发生的政策与建议。于水军等通过对我国在2005年发生的危化品事故进行分析,论述事故发生的过程、事故的原因、事故的规律以及由于危险化学品种类不同而引起的不同事故等,为监督管理部门有针对性的制定应急预案提供理论依据。

借鉴西方危化品事故治理经验-陶氏

陶氏化学公司是世界最大的以科技为主的跨国化学公司之一,作为一家主要研制生产系列化工产品、塑料及农化产品的跨国企业,无时无刻不在警惕着火灾、爆炸、毒物泄漏等突发性危化品事故的发生。他们以安全、健康为起点,追求“零”目标——零事故、零工伤、对环境零破坏。他们预防、治理危化品事故的成功经验十分值得我们借鉴。

陶氏生产过程中的风险管理

陶氏非常注重工艺和设备的安全管理,建立了一套完善的安全管理系统,制定了自己的企业标准。

陶氏结合企业研制生产化学产品的特性,开发出适合应用于化学企业过程风险管理的五个技术工具。第一,反应性化学品——过程危险性分析(RC—PHA),即对化学生产工艺过程中存在的具有较高化学活性的化学品进行分析,找出事故原因,采取降低风险的措施。针对不同企业,过程危险性分析的内容不同,主要包括:工艺化学、风险管理计划的完整性、最差情况的假设与主要防线的设立、历史事故、工艺变更、培训和教育计划、调查问卷、先进审查中所提建议的落实情况等。陶氏主要分析了生产过程中的装置在设计和操作中的各种缺陷,对其进行风险性评估,并采取相应措施。

第二,陶氏化学火灾爆炸指数(F&EI),这是陶氏化学于1964年根据化工生产的特点,首先开发使用的一种安全评价方法。这一方法着眼于危险最集中的区域,主要应用于设计阶段和周期性的第一层审查过程中。火灾爆炸指数法由大量的实验数据和实践结果得来,计算方法是:火灾爆炸危险指数=MF*F1*F2,单元危险系数=MF*F3(F3=F1*F2),其中,MF是被评价单元中的重要物质系数,F1是一般工艺危险系数,用来确定影响事故损害大小的主要因素,F2是特殊工艺危险系数,用来表示影响事故发生概率的主要因素,F3是单元工艺危险系数。然后再对工程中拟采取的安全措施取补偿细数(C),确定发生事故时实际最大可能财产损失和停产损失。该方法的的最大特点是能用经济的大小来反映生产过程中火灾爆炸性的大小和所采取安全措施的有效性。

第三,陶氏化学品接触指数(CEI),提供了一种比较不同风险大小的方法,用于进行最初的过程危险性分析,包括用于应急响应。它建立在应激反应筹划标准(ERPG)浓度基础之上的,适用于管道破裂、容器储罐破裂造成溢流及其他由危险与可操作分析(HAZOP)和经验分分析得到的标准事故场景。

第四,结构化场景分析,这是一种系统化的分析方法,通过逐个(逐线)审查工艺过程来分析装置的危险性。可以采用HAZOP、故障假设分析、检查表等来进行结构化场景分析,按照高风险(工艺)过程对风险管理标准的要求,对高风险目标区域使用CEI和F&EI。

第五,保护层分析,这是一种半定量的风险分析方法,沟通了定性分析和完全定量分析方法。它由事件树分析发展而来,从初试事件开始,根据安全保护措施在事故发展过程中是否起作用,分析生产过程是否达到要求的安全等级,提出相应的安全对策措施。通过计算公式,得出不希望事件发生的频率,把风险降低到可承受的范围。

运用以上五个技术工具以及层进式分析方法,陶氏化学把风险分析过程分为四层,依次是对所有设施进行工艺危害分析,对设施的特定单元操作进行附加风险检查,对目标工艺进行增强型风险检查,选择少数设备进行定量风险评估。

陶氏化学事故管理及应急管理

陶氏化学不仅建立了完善的操作规程管理系统(ODMS),编制了应对各种突发事故的应急预案,同时还建立了功能强大的应急响应中心,配备了先进的应急救援器材,组建了自己的应急队伍,配备了各有关专业的人员,并组织应急人员培训。

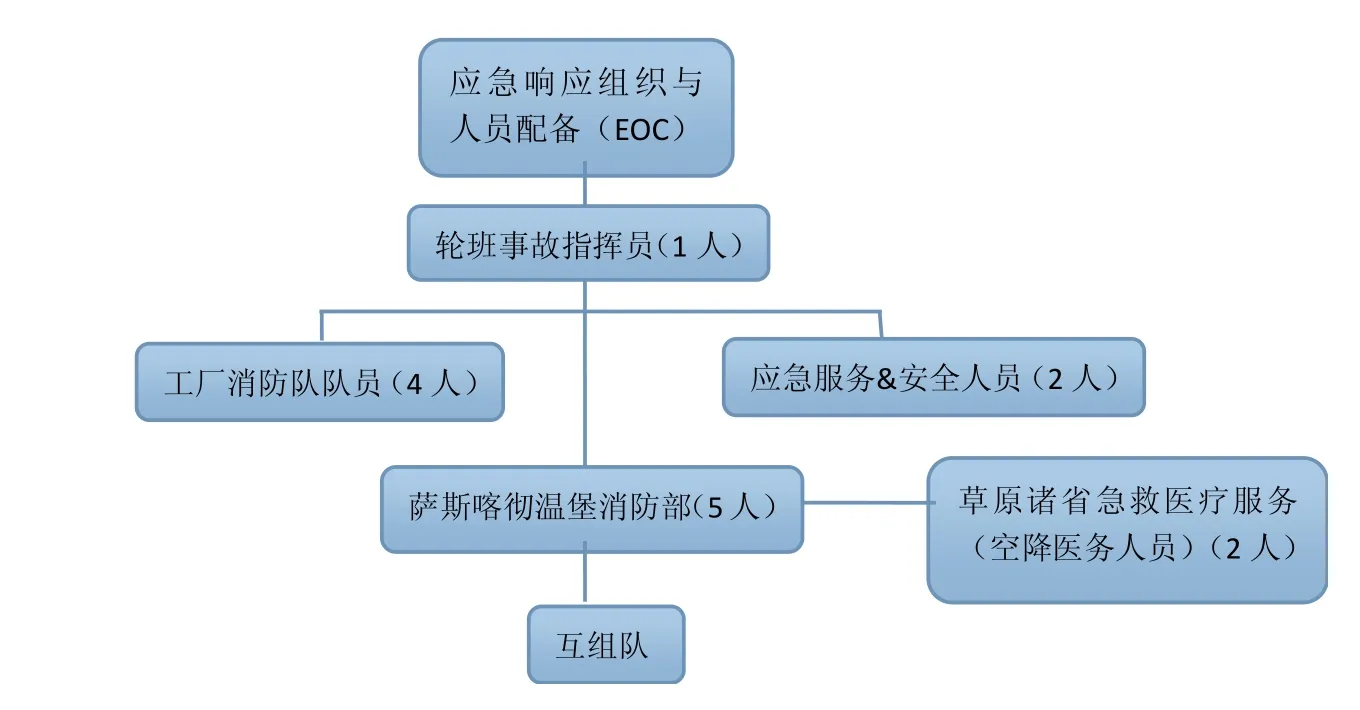

陶氏化学每年要进行4次应急预案测试,内容包括:实时事故、假设最坏的或最可能发生的情况、潜在事故的风险评估。陶氏的应急响应中心选址在距离装置较近但又比较安全的地方,是现场应急人员最后的撤离地点。中心分上下两层,上层是接警中心,一天24小时值班,下层是应急指挥部,由高层领导值班,一旦重大事故发生,立即召集各部门负责人就位,依照预案,各负其责,协同只会全场的应急救援行动。应急响应中心实行4班轮制,其组织结构及应急值班情况见图7(图7.加西分部24小时应急响应组织结构及应急值班情况)。

图7 加西分部24小时应急响应组织结构及应急值班情况

危化品安全管理建议

第一,完善立法制度,健全监管机制。危险化学品事故主要发生在生产环节和运输环节,完善危险化学品生产和运输环节的相关法律、法规、标准,严格把守危化品生产设备的安全标准、危化品运输的准入门槛,向欧盟REACH法规的标准看齐,努力减少危化品事故的发生,打破贸易壁垒。同时,开展危险化学品重大危险源普查,建立重大危险源数据库和监管网络,借鉴美国化学品安全委员会的相关管理和实施办法,加强对危化品事故多发品种、多发地区、多发季节、多发经济类型企业和多发环节的深入分析和安全监管,保证数据透明化,建立危险化学品事故风险防控体系。第二,加强工艺安全管理,提高本质安全水平。目前国内企业的安全管理与发达国家企业差距主要体现在管理理念、管理技术上,国内企业应当系统地学习和引进陶氏化学等国际上先进的工艺安全理论体系、技术、工具和方法,以及安全生产实用技术,结合企业自身生产特点,对重点生产环节、重点危化品种类进行监控,争取从源头上杜绝危化品事故发生。 第三,加强民众安全意识,提高企业应急救援能力。通过新闻媒体宣传以及危化品企业的督促监管,大力加强民众的安全意识,提高民众的危险防范应急技能,减少因疏于防范或错误操作的导致的危化品事故。完善企业危险化学品事故应急预案和应急救援体系,国内企业基本都编制了自己的事故应急预案,但有些企业的应急预案实用性和可操作性不强,应借鉴陶氏化学公司的成功经验,特别注重定期对应急预案进行演练和模拟测试,验证它的可靠性,并为应急人员提供相应培训和资格认证。应从实战和实用角度出发,提高企业的危化品事故应急处置能力。

今日吉化

Today's Jilin Chemical