旋切方式作用的新型钻头破岩特性与试验分析

2015-10-17田家林付传红朱永豪庞小林

田家林,刘 刚,杨 琳,付传红,朱永豪,庞小林,李 友

(1.西南石油大学机电工程学院,四川成都610500;2.西南交通大学机械工程学院,四川成都610031)

旋切方式作用的新型钻头破岩特性与试验分析

田家林1,2,刘 刚1,杨 琳1,付传红1,朱永豪1,庞小林1,李 友1

(1.西南石油大学机电工程学院,四川成都610500;2.西南交通大学机械工程学院,四川成都610031)

在分析传统三牙轮钻头破岩特性的基础上,提出一种旋切方式破岩的新型钻头(旋切钻头)。运用柱坐标与复合运动原理,建立破岩过程切削齿的位置方程、速度方程和加速度方程。同时结合算例参数,分析不同齿圈切削齿破岩过程接触段上的速度和加速度分布规律。根据加速度计算结果进行切削齿破岩工作力学和失效机制研究。结果表明:在钻进过程中,旋切钻头的切削齿以冲击、旋切方式破岩,不同齿圈切削齿同时切削井壁,且大齿圈切削齿过井眼中心,运动速度快,可有效地提高钻头心部破岩效率。试验结果验证了算例分析和计算方法的正确性,建立的计算方法修正了现有研究的部分错误,且适用于其他牙轮钻头与复合钻头的研究。

钻头;破岩;旋切;效率;机械钻速;试验

机械钻速和使用寿命是衡量钻头性能的两个重要指标,提高机械钻速、增加钻头总进尺是钻井工程研究的首要问题[1]。在保证一定寿命的前提下,提高机械钻速对减少起下钻次数、缩短钻井周期、节约钻井成本具有重要意义[2-3]。钻头心部破岩效率较低是制约机械钻速的一个重要因素[4-5]。心部破岩效率低的原因是由于其同心圆状的井底模型决定了井眼心部切削齿运动速度低,使牙轮钻头的破岩冲击功或PDC钻头的有效切削力减小、破岩效率降低,导致钻进过程钻头心部被岩石“顶”住,井眼中心岩石实际破碎形式是被掰断,而非钻头切削齿的冲击或切削破岩[6],最终降低钻头机械钻速。对于钻头本身而言,包括优化钻头结构参数[7-9]、布齿参数[10-11],或利用中心齿产生振动的方法来提高心部破岩效率;也有结合井下工具产生振动进行破岩等[12-15]。但这些方法的本质在于通过钻具组合实现对岩石的复合载荷,改变岩石破碎特性[16],对钻头切削齿间的相对运动、使用性能等参数影响不大。在提高机械钻速的过程中,现有牙轮钻头没有改变井眼中心切削齿有效破岩体积小、破岩效率低的问题,从而不能有效优化不同齿圈切削齿的有效破岩体积和避免现有钻头外围齿有效破岩体积大、先期失效的情况[17]。针对这些问题,提出一种旋切方式作用的新型钻头(简称旋切钻头)。

1 破岩特性分析模型

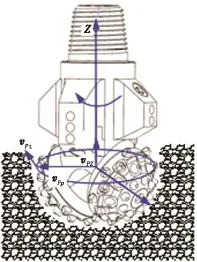

根据旋风状井底模型进行旋切钻头的结构设计,包括钻头体、钻头牙轮与切削齿,如图1(a)所示。其中切削齿相对于牙轮静止,切削齿与牙轮相对于钻头转动,定义这种转动为“自转”;钻头相对于岩石的运动包括转动与纵向移动,定义这种转动为“公转”。

图1 钻头体、牙轮与切削齿的坐标关系及位置参数Fig.1 Coordinate relationship and position parameters of bit body,roller and cutter

用点的合成运动方法分析切削齿在井底的运动行为。以牙轮上的某颗切削齿为动点,动坐标系固定在钻头体上,定坐标系固定在井底岩石上。由理论力学点的合成运动定理可知:该动点的牵连速度为该切削齿凝结在动坐标系(钻头体)上随动坐标系一起运动的速度,即图1(a)中的牵连速度ve;而该动点的相对速度为站在动坐标系上观察该切削齿的运动情况,相当于钻头静止牙轮自转时该切削齿的速度,即图1(a)中的相对速度vr。由点的绝对速度、牵连速度和相对速度的矢量关系可知:绝对速度矢量必须位于牵连速度矢量和相对速度矢量所组成的平行四边形的对角线上,即图1(a)中的绝对速度v。由以上分析可知该切削齿的绝对速度满足矢量关系:

根据以上定义的钻头破岩过程切削齿的“自转”与钻头的“公转”运动关系,进行复合运动分析。利用柱坐标系建立位置方程,定义切削齿P的坐标为P(ρP,θP,ZP),其中ρP为“公转”坐标系矢径值,θP为极角值,ZP为纵向坐标值,关系如图1(a)所示。

对于切削齿相对于钻头的自转,利用“自转”柱坐标系进行分析,定义点P的坐标为P(rP,αP,hP),其中rP为自转坐标矢径值,αP为极角值,hP为齿圈纵向坐标值,C0为中心臂长值,按照不同齿圈位置分别定义齿圈1、齿圈2、齿圈3、齿圈4、…,其位置关系如图1(b)所示。定义牙轮轴线相对钻头中心的距离为轴颈偏移量s,牙轮轴颈面与钻头轴线的夹角为轮体夹角β,如图1(c)所示。

根据建立的钻头体、牙轮、切削齿的运动特性分析方法及结构关系,可得旋切钻头牙轮上的切削齿P的位置方程。点P在公转坐标中的矢径值ρP、极角值θP、纵向坐标值ZP的计算公式为

式中,θ0为旋切钻头初始位置角;θm为第m个牙轮与第一个牙轮之间的夹角;Z0为钻头体初始位置参数。

可将柱坐标转换成笛卡尔坐标,转换关系如下:

分析破岩过程切削齿P与岩石的接触段,发现切削齿在井眼井底处与岩石开始接触,旋风运动至井壁处开始脱离,所以接触段起点为井底最小纵向坐标值处,即min(ZPn)处,终点为井壁上最大矢径值处,即max(ρPn)处,位置关系为

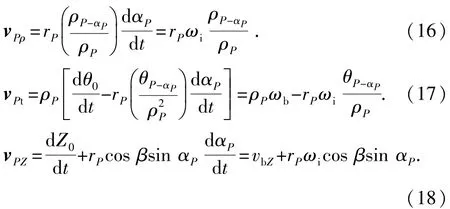

根据建立的位置方程求导,得到旋切钻头切削齿运动速度径向分量vPρ、切向分量vPt、纵向分量vPZ的求解公式,其表达式分别为

定义切削齿P的自转角速度为ωi,钻头的公转角速度为ωb,其计算公式分别为

根据确定的ωi与ωb,可得切削齿破岩过程中的轮体速比Ri为

设定符号Ch、ρP-αP、θP-αP,其表达式分别为

对式(7)~(9)进行导数运算,可得各向速度分量计算式。代入式(10)~(15),得到径向速度vPρ、切向速度vPt、纵向速度vPZ的计算公式分别为

式中,vbZ为钻头体的纵向移动速度,即机械钻速。

根据切削齿的速度模型对时间求导,建立加速度分析模型。由于旋切钻头实际钻进破岩过程非常复杂,钻头体和牙轮旋转的加速度都在发生变化,并且钻头纵向振动不是周期变化,而是随机过程。按照柱坐标系建立加速度分析模型,由于轴颈偏移量s与轮体夹角β的存在,进行钻头体的牵连运动与切削齿P的相对运动分解时,其加速度各向分量既不相交也不平行(轴颈偏移量s≠0导致不相交,轮体夹角β≠0°或β≠90°导致不平行),又由于破岩过程切削齿P的位置不断发生变化,因此进行加速度各向分量叠加非常繁琐。

利用建立的速度方程进行加速度分析,此时切削齿P的运动速度包括径向分量速度vPρ、切向分量速度vPt、纵向分量速度vPZ,如图2所示。将速度变化对应的加速度分布在径向、切向和纵向展开,然后分别确定各向分量加速度,即可完成加速度的求解,而点P的绝对加速度aP应为各向分量加速度的矢量和。

图2 加速度分析方法示意图Fig.2 Diagram of acceleration analysis method

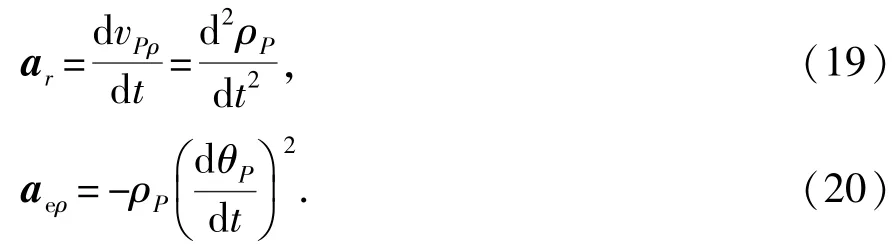

切削齿P的径向加速度包括速度径向分量变化产生的加速度ar与转动产生的向心加速度aeρ,其表达式分别为

切向加速度包括转动角速度变化产生的线加速度aet与哥氏加速度ak。由于切削齿P的牵连运动为定轴转动,所以存在哥氏加速度ak。又因为切削齿的转动角速度与径向速度夹角为直角,所以ak的方向垂直于由vpρ和ωP所确定的平面,即切向方向,其值为转动角速度与径向速度的两倍矢量积。aet和ak的表达式分别为

纵向加速度是纵向速度对时间求导,用矢量符号aeZ表示,其表达式为

根据建立的加速度各向矢量表达式进行合成,得到加速度径向分量aPρ、切向分量aPt、纵向分量aPZ的表达式分别为

切削齿P的绝对加速度aP与aPρ、aPt、aPZ的关系式为

若定义εb为旋切钻头体的“公转”角加速度,εi为旋切钻头牙轮的“自转”角加速度,aOZ为钻头体的纵向上下加速度,试验结果表明εb、εi、aOZ均是随机变量,通过测试可知其瞬时值变化情况,也可进行数据处理得到其统计特征量,其为可测运动参数,对应的计算公式分别为

对式(24)~(26)中的二阶项进行导数运算与推演,并用式(28)~(30)的可测运动参数与几何结构参数表述切削齿点P的加速度各向分量。径向加速度aPρ、切向加速度aPt的表达式为

带入式(28)~(34),得到径向加速度aPρ、切向加速度aPt、纵向加速度aPZ的计算公式分别为

2 算例分析

算例分析内容包括利用给定的算例参数进行旋切钻头切削齿运动轨迹分析,对比不同齿圈的切削齿与岩石的接触段及不同接触位置的速度和加速度,从而进行破岩特性分析。算例参数如下:齿圈1~4对应的半径分别为rP1=19.01 mm,rP2=31.44 mm,rP3=42.76 mm,rP4=52 mm;轮体夹角β=30°,轴颈偏移量s=6 mm,中心臂长C0=-20.61 mm,钻头体的纵向移动速度vbZ=-1.02 mm,轮体速比Ri= 0.46,钻头体的“公转”角速度ωb=3π rad/s。

2.1切削齿与岩石的接触段

根据式(6),以最小纵向坐标值处为切削齿与岩石接触始点,井壁上最大矢径值处为切削齿与井壁接触终点,得到不同齿圈上的切削齿与岩石接触段的计算结果,如图3所示。从图3可知,破岩过程中切削齿的运动轨迹具有从里往外、从下往上呈漩涡状的特点,与计算方法中对接触段的描述情况吻合。

图3 各齿圈的切削齿与岩石接触段分析Fig.3 Contact-segment analysis of gear ring's cutter and rock

2.2井底模型及关键影响参数

在切削齿运动轨迹分析的基础上,对其在井底进行投影,得到破岩过程旋切钻头的井底模型结果,如图4所示。结果表明,与现有钻头的井底模型对比,旋切钻头的井底模型呈独特的旋风状。

根据计算方法建立过程可知,旋切钻头分析模型参数众多,且相互关联。根据设计过程的参数关系,为研究设计参数变化对井底模型的影响,重点对轮体速比β与轴颈偏移量s进行讨论。

图4 井底模型计算结果Fig.4 Calculation results of bottom hole model

根据旋切钻头设计思想,其中β的取值范围为0°<β<90°(包含βi=βi+1及βi≠βi+1),取β=10°与β= 50°,计算得到井底模型结果如图5所示。

图5 轮体夹角对井底模型的影响Fig.5 Influence of wheel body angle on bottom hole model

在其他参数一定的条件下,不同的轮体夹角β使井底模型发生明显变化。当轮体夹角β较小时(β=10°),旋切钻头井眼中心螺旋线集中度较小,表明切削齿在此部位的破岩重合度较小;而井壁处破岩重合度较大。随着β增加(β=30°),井底模型呈现比较均匀的旋风状螺旋线。当β进一步增大(β= 50°),井眼中心与井壁处的切削齿破岩重合度增加,而两者之间的部位破岩重合度有所降低。

图6表明:在其他参数一定的条件下,当s由8 mm变化到12 mm时,井底模型变化不明显,即切削齿破岩重合度没有明显变化。当s增大到20 mm时,井眼中间部位切削齿破岩重合度增大,而井壁处破岩重合度减小。

2.3接触段的破岩特性

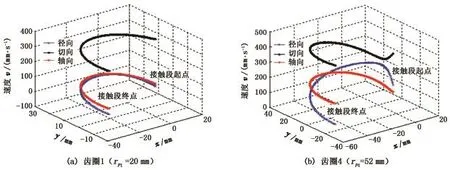

根据图4所示切削齿与岩石的接触段,利用速度公式进行求解,得到齿圈1与齿圈4接触段上切削齿速度计算结果,如图7所示。同时,为了对比不同齿圈上的某一速度分量,分别给出了径向速度、切向速度、纵向速度在齿圈1~齿圈4上的对比,如图8所示。

图6 轴颈偏移量对井底模型的影响Fig.6 Influence of journal offset on bottom hole model

图7 切削齿与岩石接触段的速度计算结果Fig.7 Speed calculation results of contact segment between cutter and rock

图8 不同齿圈切削齿的各向速度分量对比Fig.8 Velocity component comparison of different gear ring's cutting teeth

由图7、8可知:在破岩过程中,径向速度vPρ与切向速度vPt实现不同方向的切削,纵向速度vPZ实现挤压或拉伸。其中vPρ可实现从里往外“刨”的效果,vPZ可实现从下往上“刨”的效果,vPt实现切向切削作用。在井底切削齿与岩石接触起点处,切削齿冲击破碎并侵入岩石。如果速度vPZ与钻头机械钻速ROP的关系为vPZ-ROP≥0,则表明切削齿破岩行为具有从下往上“刨”的效果。

对于同一齿圈的接触段而言,vPρ与vPZ较小,vPt速度最大,在破岩过程中,切向切削作用为破岩主要因素。在切削齿与岩石接触起点向终点运动过程中,切削破岩行为在vPρ与vPZ的合成速度极值处最明显。

对比齿圈1~齿圈4的速度求解结果可知,随着齿圈半径rP增加,各向速度均有所增加,vPt增加幅度较小,vPρ、vPZ增加幅度明显。

在算例中,钻头体作匀速转动处理,这样可更明显对比布齿参数对切削齿破岩特性的影响,得到齿圈1与齿圈4接触段上切削齿加速度的计算结果,如图9所示。同样,为了对比不同齿圈上的某一加速度分量,分别列出aPρ、aPt、aPZ在齿圈1~齿圈4上的对比,如图10所示。

图9 切削齿与岩石接触段的加速度计算结果Fig.9 Acceleration calculation results of contact segment between cutter and rock

图10 不同齿圈切削齿的各向加速度分量对比Fig.10 Acceleration component comparison of different gear ring's cutting teeth

图9、10表明:对同一齿圈切削齿,aPρ最大,其次是aPt,而aPZ最小。与速度分析结果对应,在接触段起点处加速度较大,具有明显的冲击效果。对于同一齿圈而言,aPρ与aPZ变化较小,而aPt增加幅度较大;对于同一加速度而言,在齿圈1~齿圈4的变化过程中,齿圈1上的加速度变化最小,齿圈4上的变化最大。

3 钻头台架试验与分析

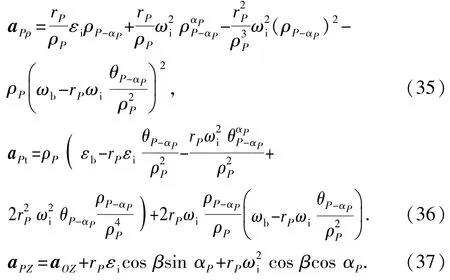

与算例参数对应,进行试验钻头的加工试制,并完成台架试验。为了进行破岩特性对比,同时进行三牙轮钻头、PDC钻头试验,试验采用的岩石包括洪雅石、灰岩、青砂石等,转速为50~180 r/min,钻压为5~20 kN。试验内容包括观察钻头破岩过程振动情况、检查切削齿轨迹与特征、分析钻头井底模型、破岩特性,利用测试仪器记录机械钻速、扭矩、振动等信号,如图11所示。

通过试验可知:与牙轮钻头、PDC钻头同心圆的井底模型相比,旋切钻头井底模型均呈现旋风状;旋切钻头轮体速比为0.46~0.55,不同于现有三牙轮钻头轮体速比大于1的情况。旋切钻头试验结果与算例分析的井底模型计算结果吻合,分布规律相同,试验验证了分析方法的正确性。

观察旋切钻头切削齿与岩石接触段,得到切削齿从井底最小纵向坐标值处进入接触,从井壁最大矢径值处退出接触,与算例中的接触段吻合。此外,旋风状的运动轨迹在井壁处可以实现不同齿圈切削齿切削井壁。对旋切钻头破岩过程中岩屑运动的观察,接触段切削齿与岩石的耦合具有明显的从里往外、从下往上“刨”的作用,与算例中的速度结果吻合。

图11 旋切钻头台架试验结果Fig.11 Bench experimental results of swirling cutting bit

分析试验过程切削齿磨损情况,对比三牙轮钻头、PDC钻头中心切削齿有效破岩体积小、外围齿磨损严重的情况,旋切钻头不同齿圈切削齿破岩体积较均匀。与加速度分析相对应,齿圈1切削齿同样以一定加速度参与破岩,虽然整圈齿破岩体积最小,但由于切削齿数量最少,所以单齿完成的当量破岩体积较大,磨损略为严重。通过对齿圈1~齿圈4切削齿的优化布齿,可以优化所有切削齿的磨损情况,提高钻头使用寿命。

4 结 论

(1)与现有钻头技术相比,旋切钻头的旋风状井底模型的大齿圈上的切削齿过井眼中心,且切削齿破岩行为兼有冲击与切削的综合作用,可有效地提高钻头心部破岩效率。

(2)旋切钻头整体结构呈V型设计,使所有切削齿同时切削井壁,优化了单颗切削齿的破岩体积,从而降低了切削齿发生齿崩的风险,能有效延长切削齿的使用寿命。

(3)建立的分析模型可进行切削齿破岩工作力学分析。结合切削齿材料与力学性能参数、岩性参数、切削齿有效破岩体积及钻井参数(包括喷嘴与泥浆参数),可完成切削齿的失效机理研究。

(4)建立的计算方法修正了现有研究的部分错误,且适用于其他牙轮钻头与复合钻头的研究,但对于某些参数,须注意钻头类型不同导致的参数变化。

[1]王家骏,邹德永,杨光,等.PDC切削齿与岩石相互作用模型[J].中国石油大学学报:自然科学版,2014,38(4):104-109. WANG Jiajun,ZOU Deyong,YANG Guang,et al.Interaction model of PDC cutter and rock[J].Journal of China University of Petroleum(Edition of Natural Science),2014,38(4):104-109.

[2]李玮,李亚楠,陈世春,等.井底牙轮钻头的钻速方程及现场应用[J].中国石油大学学报:自然科学版,2013,37(3):74-77. LI Wei,LI Ya'nan,CHEN Shichun,et al.Drilling rate model of cone bit in bottom hole and field application[J].Journal of China University of Petroleum(Edition of Natural Science),2013,37(3):74-77.

[3]邵冬冬,管志川,温欣,等.水平井段旋转钻进时钻头侧向力及钻进趋势试验研究[J].中国石油大学学报:自然科学版,2014,38(3):61-67. SHAO Dongdong,GUAN Zhichuan,WEN Xin,et al. Experimental study on bit side force and drilling tendency in a horizontal well using rotary drilling technique[J]. Journal of China University of Petroleum(Edition of Natural Science),2014,38(3):61-67.

[4]RICHARD T,DETOURNAY E.Influence of bit-rock interaction on stick-slip vibration of PDC bits[R].SPE 77616,2006.

[5]韩斅,彭芳芳,徐同台,等.消减PDC钻头泥包提高机械钻速的技术途径[J].天然气工业,2012,8:88-134. HAN Xue,PENG Fangfang,XU Tongtai,et al.Abatement technology PDC bit balling ways to improve ROP[J].Natural Gas Industry,2012,8:88-134.

[6]YAHIAOUI M,GERBAUD L,PARIS J Y,et al.A study on PDC drill bits quality[J].Wear,2013,2:32-41.

[7]马德坤.牙轮钻头工作力学[M].2版.北京:石油工业出版社,2009.

[8]FRANCA L F P.Drilling action of roller-cone bits:modeling and experimental validation[J].Journal of Energy Resources Technology,2010,132(4):043101.

[9]王清峰,朱才朝,宋朝省,等.牙轮钻头单牙轮的破岩仿真研究[J].振动与冲击,2010,29(10):108-112. WANG Qingfeng,ZHU Caichao,SONG Chaosheng,et al.Non-linear dynamic analysis of a roller cone bit-well rock system with rock-cone bit interaction[J].Journal of Vibration and Shock,2010,29(10):108-112.

[10]杨迎新,张文卫,李斌,等.牙齿破岩效率的评价及牙齿优选探讨[J].岩石力学与工程学报,2001,20(1):110-113. YANG Yingxin,ZHANG Wenwei,LI Bin,et al.Effect evaluation on insert penetration to rock and optimization of insert shape[J].Chinese Journal of Rock Mechanics and Engineering,2001,20(1):110-113.

[11]李伟,许兴华,闫铁,等.欠平衡下牙轮钻头牙齿侵入系数及钻速研究[J].西南石油大学学报,2013,6(3):168-173. LI Wei,XU Xinghua,YAN Tie,et al.Underbalanced invasive dental cone drill down and drill speed factor study[J].Journal of Southwest Petroleum University,2013,6(3):168-173.

[12]BENOIT B,BRADLY S I,SCOTT W P,et al.Fluid hammer increases PDC performance through axial and torsional energy at the bit[J].Society of Petroleum Engineers,2013:201-208.

[13]朱才朝,谢永春,秦大同,等.牙轮钻头纵向横向扭转振动动力学仿真研究[J].机械工程学报,2002,38(2):69-74. ZHU Caichao,XIE Yongchun,QIN Datong,et al. Study on dynamic action of integrated drill string-bit system[J].Chinese Journal of Mechanical Engineering,2002,38(2):69-74.

[14]INOUE T,RHEEM C K,KYO M,et al.Experimental study on the characteristics of VIV and whirl motion of rotating drill pipe[C].ASME 2013 32nd International Conference on Ocean,Offshore and Arctic Engineering. AmericanSocietyofMechanicalEngineers,2013:V007T08A009-V007T08A009.

[15]GRADL C,EUSTES A W,THONHAUSER G.An analysis of noise characteristics of drill bits[C].ASME 2008 27th International Conference on Offshore Mechanics and Arctic Engineering.American Society of Mechanical Engineers,2008:681-687.

[16]YIGIT A S,CHRISTOFOROU A P.Stick-slip and bitbounce interaction in oil-well drill strings[J].Journal of Energy Resources Technology,2006,128(4):268-274.

[17]LEINE R I,KEULTJES W J G,VAN CAMPEN D H. Stick-slip whirl interaction in drill string dynamics[J]. Journal of Vibration and Acoustics,2002,124(2):209-220.

(编辑 沈玉英)

Rock-breaking features and experimental analysis of new drill bit with swirling cutting effect

TIAN Jialin1,2,LIU Gang1,YANG Lin1,FU Chuanhong1,ZHU Yonghao1,PANG Xiaolin1,LI You1

(1.School of Mechatronic Engineering,Southwest Petroleum University,Chengdu 610500,China;2.School of Mechanical Engineering,Southwest Jiaotong University,Chengdu 610031,China)

On the basis of analyzing the traditional three cone bit rock-breaking characteristics,a new type of bit(swirling cutting bit)breaking rock in rotary cutting way was put forward.By using the cylindrical coordinates and the principle of compound movement,the equations of cutting teeth location,velocity and acceleration were established in the process of rock breaking.Meanwhile,combining with example parameters,the distribution laws of different gear ring's velocity and acceleration were analyzed in the rock-breaking process of contact section.According to the results of acceleration calculation,the study on rock-breaking mechanics and failure mechanism of cutting teeth can be conducted.Bench experiment results show that in the process of drilling,the cutting teeth of swirling cutting bit break rock in the way of shocking and rotary cutting,and all cutting teeth of different gear rings cut borehole at the same time.Meanwhile,the cutting teeth of big gear ring have a fast speed and go through the borehole center.Therefore,it can effectively improve the rock-breaking efficiency of the bit center.The experimental results verify the example analysis and calculation method.The established calculation method corrects some errors of existing research,and can also be applied to the research of other cone bits and composite bits.

drill bit;rock breaking;swirling cutting;efficiency;rate of penetration;experiment

TE 921

A

1673-5005(2015)03-0156-09

10.3969/j.issn.1673-5005.2015.03.022

2014-10-12

石油天然气装备教育部重点试验室开放课题(OGE201403-05);国家自然科学基金项目(51074202,11102173);四川省教育厅成果转化重大培育项目(12ZZ003)

田家林(1979-),男,副教授,博士,主要从事井下工具、钻井动力学及理论研究。E-mail:tianjialin001@gmail.com。

引用格式:田家林,刘刚,杨琳,等.旋切方式作用的新型钻头破岩特性与试验分析[J].中国石油大学学报:自然科学版,2015,39(3):156-164.

TIAN Jialin,LIU Gang,YANG Lin,et al.Rock-breaking features and experimental analysis of new drill bit with swirling cutting effect[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(3):156-164.