分子蒸馏的原理及其应用进展

2015-10-15徐婷韩伟

徐婷韩伟

(华东理工大学中药现代化工程中心,上海200237)

0 引言

分子蒸馏(Molecular Distillation,MD),又被称为短程蒸馏(Short Path Distillation)或无阻尼蒸馏(Unobstructed Distillation),是在高真空环境下所进行的非平衡连续蒸馏过程,也是一种无沸腾的高效新型液-液分离技术。在蒸馏过程中,通过特别的措施,增大离开液相的分子流而减少返回液相的分子流,实现从液相到气相的单一分子流的流向的技术,尤其适用于分离、浓缩纯化高分子量、低挥发度的有机混合物与植物天然产物。

由于分子蒸馏温度低于物料沸点,保护了热敏性物质的结构与活性,所以该项技术常用于纯天然保健品的提取,可避免传统化学处理法的弊端,令产品质量迈上一个新台阶。

1 分子蒸馏的发展

分子蒸馏是伴随真空技术和真空蒸馏技术而发展起来的,最早可追溯到二战以前。1909年,Caldwell和Hurtley发表了在高真空条件下蒸馏脂肪酸的报道,从此揭开了高真空条件下蒸馏的序幕。1921年Bronsted和Hevesy用分子蒸馏的方法成功分离了水银同位素,并探索了水银分子的状态与其蒸气压的关系。20世纪30年代以来,分子蒸馏得到了世界各国的重视[1]。20世纪60年代,分子蒸馏实现规模化的工业应用,80年代随着回归自然风潮的兴起,分子蒸馏技术发展迅猛[2]。我国对分子蒸馏的研究起源于20世纪60年代[3],直到80年代才有分子蒸馏器的专利出现[4],随后学习引进了海外的分子蒸馏装置用于生产硬脂酸单甘酯。直至20世纪90年代国内才开始对分子蒸馏设备进行研制开发。

分子蒸馏技术虽然得到了很大发展,但到目前为止仍缺乏系统的理论支持。在国内,分子蒸馏技术不仅用于提取维生素E、类胡萝卜素、天然植物油等,而且在油脂脱臭馏出物的回收和利用以及聚合物领域也有广泛应用,达到国际先进水平[5],且逐渐应用于传统中药的生产过程。

2 分子蒸馏的原理

常规蒸馏利用沸点的不同进行分离,而分子蒸馏技术是在高真空(0.1~1.0 Pa)的条件下,通过将液体分子加热,利用混合物组分中不同分子平均自由程的差异进行分离。一定温度下,压力越低,气体分子的平均自由程越大,分子蒸馏的原理即是在大于重分子自由程而小于轻分子自由程处设置一冷凝面,使轻分子不断地冷凝在冷凝面上,重分子由于达不到冷凝面而沿蒸发面馏出,从而分离轻重组分[6]。

2.1 分子平均自由程

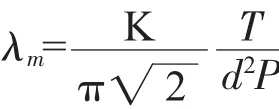

由理想气体的分子动力学理论推导出的分子平均自由程的定义式为:

式中 λm——平均自由程;

d——分子有效直径;

P——分子所处环境压力,Pa;

T——分子所处环境温度,℃;

K——波尔兹曼常数。

根据分子平均自由程公式,不同种类的分子其平均自由程也不同,即不同种类分子液体受热后,轻分子的平均自由程大,重分子的平均自由程小,在离液面小于轻分子而大于重分子平均自由程处设置一个捕集器,使得轻分子不断被捕集,从而破坏了轻分子的动态平衡而使混合液中的轻分子不断逸出,而重分子因达不到捕集器很快趋于动态平衡,不再从混合液中逸出,这样液体混合物便达到了分离的目的。在真空状态下,分子自由程的差异会增大,分子蒸馏就是利用在高真空状态下被分离物质的分子平均自由程的这种差异来实现分离的,分子量相差越大,分离效果越明显。因此,分离时要求轻、重分子的平均自由程必须要有差异,且蒸发面与冷凝面的间距必须小于轻分子的平均自由程。在分子蒸馏过程中,影响分离效果的因素有温度、压力、转速、进料速度等。温度和压力是主要影响因素,因为温度和压力改变影响分子自由程的大小,进而影响分离效果,转速和进料速度影响液膜的流动状态以及液膜的传质传热效果。

2.2 分离过程原理

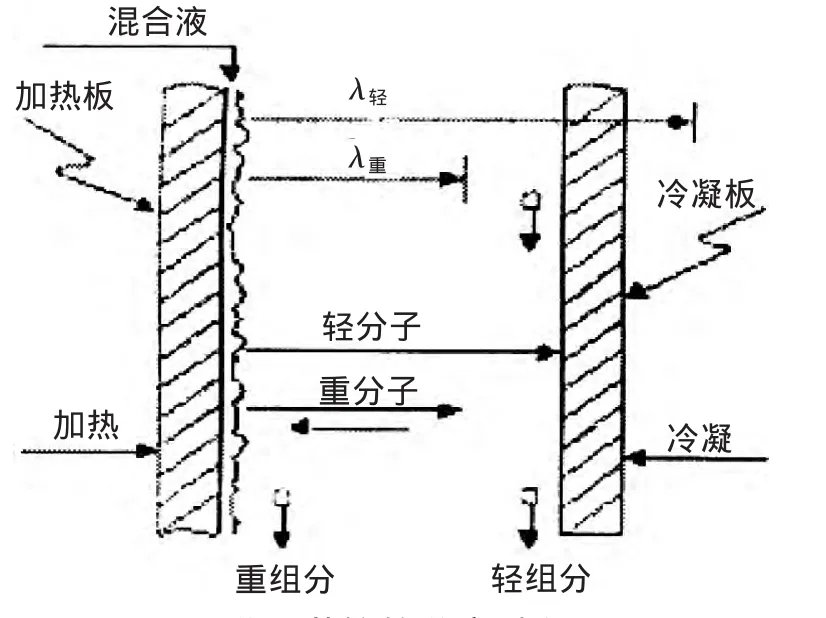

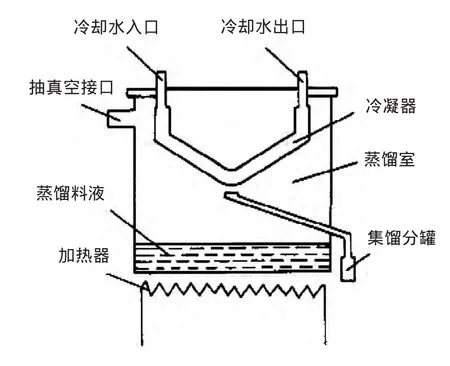

在分子蒸馏的分离过程中,待分离料液经预处理后,从进料口加入,受重力作用向下流动,在加热板上轻、重分子分别逸出[7]。由于冷凝板到加热板的距离小于轻组分平均自由程,因此轻组分可以到达冷凝板,冷凝后在轻组分接收瓶中富集;而重组分由于无法达到冷凝面,在气相中饱和,又返回原来液面,从而实现了混合物中不同组分的分离[8]。其中,液体在蒸发面上的蒸发是关键一步。图1为分子蒸馏的分离过程原理图。

图1 分子蒸馏的分离过程原理图

研究者[9-10]认为分子蒸馏分离过程可大致分为4步:

(1)被蒸发物料分子由液相主体向液膜表面扩散。通常液相中的扩散速度是控制分子蒸馏速度的主要因素,所以应尽量减薄液层厚度及强化液层的流动。

(2)物料分子从蒸发面上自由蒸发。一般蒸发速度随着温度的升高而上升,但有时却随着温度的升高而降低,所以应以被加工物质的热稳定性为前提,选择经济合理的分子蒸馏温度。

(3)蒸汽分子由加热面向冷凝面飞射。在飞射过程中,蒸汽分子可能与自身或残存的空气分子碰撞。由于蒸发分子远重于空气分子,且大都运动方向相同,所以它们自身碰撞对飞射方向和蒸发速度影响不大。然而,残气分子会在设备两面之间杂乱无章的运动,故残气分子的数目是影响飞射方向和蒸发速度的主要因素。

(4)蒸汽分子在冷凝面上冷凝。只要保证分子蒸馏设备冷热面之间保持足够的温度差(一般为70~100℃),冷凝表面的形式合理且光滑,则可以认为冷凝步骤能在瞬间完成,因此应合理选择冷凝器的形式。

3 分子蒸馏的优点

由分子蒸馏的原理可知,其是高真空度下的连续不可逆蒸馏过程,这种特点决定了其相较于常规蒸馏有着显著优点。

3.1 分离温度低

普通蒸馏需要在物料沸点温度进行,而分子蒸馏是根据不同种类的分子逸出液面后的平均自由程不同的性质来实现分离的,因而分子蒸馏可以低于物料沸点进行,这是分子蒸馏与常规蒸馏的本质区别,被分离物料只要存在着温度差就能分离。由于分离温度远低于物质的沸点,分子蒸馏可有效地避免被分离物质受热分解,且效率高。

3.2 蒸馏压力小,真空度高

由于分子蒸馏设备的特殊结构,系统内真空度较高,压力小于1 Pa,根据克拉伯龙方程(Clausius-Clapeyron relation),压力的减小进一步降低了蒸馏温度,因而可有效避免易氧化物质的氧化分解。另外,对于混合液中的低分子物质(如有机溶剂、臭味物质等)的脱除,分子蒸馏较常规蒸馏有效得多。普通的减压蒸馏一般为几百至上千帕,不利于降低蒸馏温度。由2.1节中分子运动自由程公式可知,要想获得足够大的平均自由程,可以通过降低蒸馏压强P来获得,一般为10-1Pa数量级。

3.3 受热时间短

分子蒸馏装置加热面与冷凝面的距离小于轻分子的平均自由程,液面逸出的轻分子几乎未经碰撞就达到冷凝面,因此受热时间很短。此外物料液膜厚度约为0.25~0.5mm,使液面与加热面的面积几乎相等,这样物料在蒸馏过程中受热时间就变得更短,一般是几秒至几十秒之间,能很好地保护物料的颜色及天然品质。由于分子蒸馏温度低,受热时间短,因此它很适合对高沸点、热敏性、易氧化物料进行有效分离。

3.4 分离程度高

组分在分子蒸馏条件下具有比常规蒸馏更高的相对挥发度,因而分子蒸馏能够分离常规蒸发、蒸馏所不能分离的组分,而对常规蒸馏能分离的组分,分子蒸馏具有更高的效率。分子蒸馏常被用来分离常规蒸馏难以实现的液体混合物。

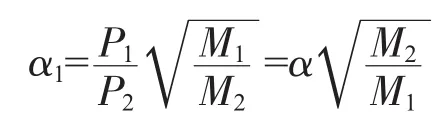

分子蒸馏的挥发度可用下式表示:

式中 α——常规蒸馏的相对挥发度;

P1——轻组分的蒸气压,Pa;

P2——重组分的蒸气压,Pa;

M1——轻组分的分子量;

M2——重组分的分子量。

由于重组分的分子量M2比轻组分M1大得多,所以分子蒸馏的挥发度α1也比常规蒸馏的相对挥发度α大得多。因此,对于蒸气压相近的混合物的分离,分子蒸馏的优势远大于常规方法[11]。

3.5 不可逆性

普通蒸馏是蒸发与冷凝的可逆过程,液相与气相间可以形成互相平衡状态。而分子蒸馏过程中,蒸发面上逸出的分子直接飞射到冷凝面上,理论上此过程不与其他分子发生碰撞,没有返回蒸发面的可能性,所以分子蒸馏是不可逆的。

3.6 没有沸腾鼓泡现象

普通蒸馏有鼓泡、沸腾现象,而分子蒸馏是液层表面上的自由蒸发,在低压下进行,液体中无溶解的空气。因此,在分子蒸馏过程中,整个液体没有沸腾,不会产生鼓泡现象。

3.7 工艺清洁环保

分子蒸馏是一种纯物理的分离过程,无毒、无害、无残留污染,是一种绿色环保的生产过程,可得到纯净安全的产物,且能够保证被提取物的纯天然品质,值得提倡推广。同时,分子蒸馏操作工艺简单,设备少。正是由于分子蒸馏的诸多优点,其被广泛应用于食品药品的混合料液分离提纯,此外还应用于食品添加剂、石油、油脂、天然维生素及天然色素的提纯分离等许多领域,且许多都已实现工业化。

4 分子蒸馏的设备

一套完整的分子蒸馏装置主要包括进料系统、分子蒸馏器、加热冷却系统、真空系统和控制系统,其中分子蒸馏器是实现此技术的关键。根据其设备的形式和操作特点,分子蒸馏装置主要分为间歇釜式、降膜式、刮膜式以及离心式4种类型,其中后2种使用较广泛[12-13]。

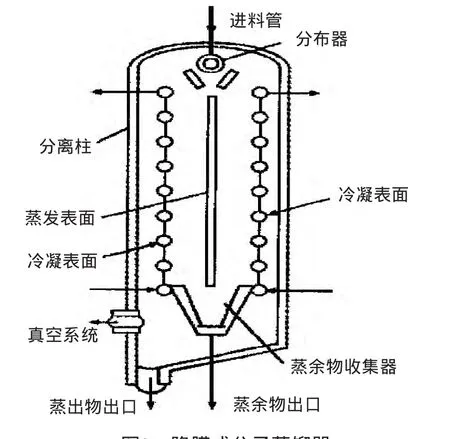

4.1 间歇釜式蒸馏器

间歇釜式蒸馏器如图2所示。此设备是出现最早的一种形式,由蒸馏釜和内置冷凝器组成,结构较为简单,类似于简单蒸馏实验装置,特点是有一个静止不动的水平蒸发表面。该设备由于形成的液膜较厚,物料需要被持续加热,造成分离能力的降低以及物料的热分解。目前,该设备已经基本淘汰。

图2 间歇釜式蒸馏器

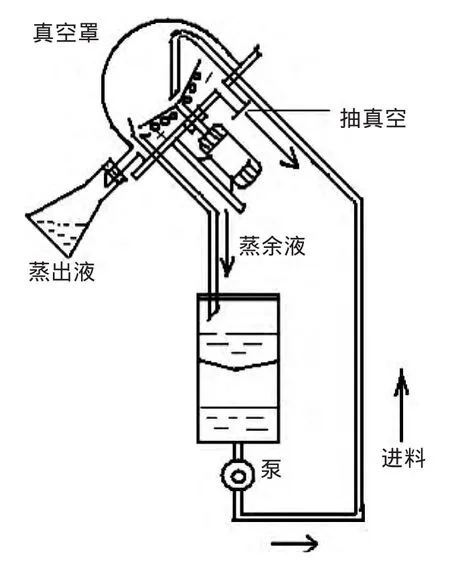

4.2 降膜式分子蒸馏器

降膜式分子蒸馏器(图3)相对于间歇釜式有很大的改善。它由具有圆柱形蒸发面光滑蒸发器和与之同轴近距离安置的冷凝器组成,结构简单,采取重力使蒸发面上的物料变为液膜降下的方式,流动过程中物料被加热蒸发,蒸汽分子在冷凝面被冷凝,未分离物料沿加热面流下收集。虽然降膜式分子蒸馏器形成的液膜厚度小,停留时间短,降低了物料的热分解,但是由于液膜厚度不均匀,易形成过热点及液膜的流动呈层流状态等原因,容易出现液体的翻滚现象,传质和传热阻力较大,降低了分离效率,应用范围并不广泛。

图3 降膜式分子蒸馏器

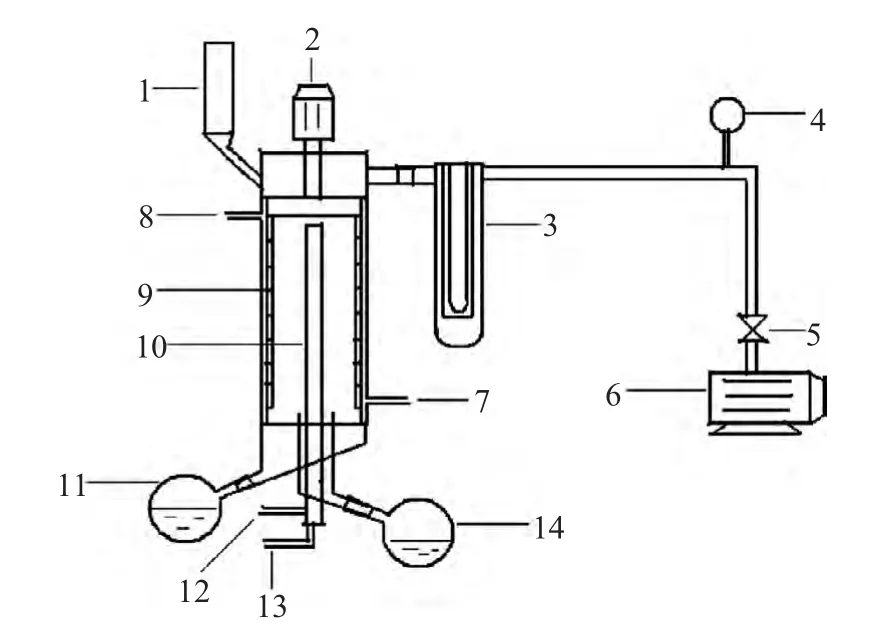

4.3 刮膜式分子蒸馏装置

刮膜式蒸发器(图4)是降膜分子蒸馏器的一个特例,主要分为刷膜式、刮板式、滑动式和滚筒式。为弥补降膜式分子蒸馏器的缺陷,20世纪80年代末,一些研究者在降膜式分子蒸馏装置内设置一个转动的硬碳或聚四氟乙烯制的刮膜器,使物料在蒸发面形成均匀的薄层液膜,以强化传热和传质[14],提高了分离效率。此外,由于液膜不断得到更新,物料的停留时间变短,减少了热分解。刮膜式蒸发器结构相对简单,价格相对低,在工业中得到了广泛的应用。

图4 刮膜式分子蒸馏装置

4.4 离心式分子蒸馏装置

离心式分子蒸馏器(图5)构造更复杂,内置有一个高速旋转的蒸发面,将物料输送到高速旋转的转盘中央,并在旋转面扩展形成液膜,同时加热蒸发使之在对面的冷凝面上冷凝。转盘上装有加热装置,物料在流动过程的同时被加热。由于离心加速度一般大于重力加速度,因此相对于刮膜式分子蒸馏器,物料停留时间更短,蒸发效率更高,分离效果更好,是目前较为理想的分子蒸馏装置。但由于该装置带有特殊的转盘结构,需要较高的真空密封技术,制造操作成本高,因此更适合工业上的连续生产,一般应用于高附加值产品的分离。

图5 离心式分子蒸馏装置

5 分子蒸馏技术的应用

作为一种高效新型的绿色分离技术,分子蒸馏因温度低、物料加热时间短等特点,成功地避免了传统分离提取方法的缺陷,不但可分离常规蒸馏无法分离的组分,还能降低成本。尤其是在天然产物的分离、提纯和浓缩方面具有较强的优势,其中包括成分复杂的以及热敏性的物质,如维生素和多元不饱和脂肪酸等。另外,分子蒸馏不必使用溶剂作为分离剂,避免了溶剂的残留及毒性的问题。目前已经广泛应用于化工、医药、食品、造纸等各个领域[15-17]。

5.1 在植物有效成分提取中的应用

5.1.1 天然维生素的提取纯化

随着人们对天然维生素E保健功能的日益了解,国际市场上天然维生素E的需求量日益增长[18]。天然维生素主要存在于植物的组织中,如大豆油、小麦胚芽油等富含维生素的植物油以及油脂加工的脱臭馏分和油渣中。而天然维生素具有沸点高、热敏性等特点,用普通的蒸馏方法容易使其发生受热分解,产率降低。直到采用分子蒸馏的方法,这一问题才得以解决,使产率和纯度都得以提高。油脂脱臭的馏出物含有一定量的维生素,是天然维生素的主要来源,利用其提取维生素,可以变废为宝,为油厂带来较大的经济效益[19]。栾礼侠[20]等用分子蒸馏的方法,将天然维生素E进行提纯,可将维生素由3%提高到80%。闫广[21]等用分子蒸馏的方法对维生素K1提纯,得到了93%的馏出物。

5.1.2 挥发油的提取精制

天然精油在日化、食品、制药等行业有着广泛的应用,天然精油的成分主要是萜类化合物,具有热敏性,用普通的蒸馏方法提取和精制,容易引起分子重排、聚合、氧化、水解等反应,而且萜类化合物沸点高,传统蒸馏需要采用高温,从而导致精油有效成分的破坏,损害精油的品质。用分子精馏[22]的方法提纯精制香精油,可有效地防止精油受热破坏[23]。如川芎经过分子蒸馏处理后,川芎挥发油的化学成分明显减少,挥发油主要成分2,3-丁二醇有明显提高[24]。

5.1.3 天然色素提取

随着近年来人们对绿色天然食品的追求,天然色素由于其具有食用安全、无毒等特点,越来越受到人们的欢迎,如类胡萝卜素、辣椒红色素等。有学者以冷轧甜橙油为原料,采用分子蒸馏的方法提取类胡萝卜素,结果表明提取的类胡萝卜素纯度高,且不含溶剂[25]。采用分子蒸馏的方法处理普通蒸馏所得的辣椒红色素,能够很好地脱除其中的溶剂。

5.2 在动物有效成分提取中的应用

5.2.1 蜂蜡中二十八烷醇的分离

二十八烷醇是一种存在于蜂蜡、虫蜡中的天然活性物质,具有增强体力、提高人体代谢水平、促进脂肪代谢分解等作用。但是,目前大部分生产二十八烷醇的工厂均使用传统合成法,原料成本高,制备工艺复杂,副产物多,从而影响了二十八烷醇在食品药品领域的推广应用。杨浩[26]等将精制蜂蜡皂化后使用分子蒸馏技术纯化制备的二十八烷醇,产品纯度高达89.78%,完全符合医药和食品等行业的需求。

5.2.2 精致鱼油

鱼油是一种从多脂鱼类中提取的油脂,富含全顺式高不饱和脂肪酸二十碳五烯酸(EPA)和二十二碳六烯酸(DHA),这2种成分不仅具有降血脂、降血压、抑制血小板凝集、降低血液黏度等作用,而且还具有抗炎、抗癌、提高免疫能力等作用,被认为是很具有潜力的天然药物和功能食品。EPA、DHA主要从海产鱼油中提取,传统分离方法是采用尿素包合沉淀法[27]和冷冻法[28],但回收率低。而采用分子蒸馏制成的鱼油产品的色泽好、气味纯正、过氧化值低,而且能将混合物分割成DHA与EPA不同含量比例的产品,不失为分离纯化高不饱和脂肪酸的一种有效方法[29]。

5.3 在其他领域的应用

5.3.1 石油工业应用

在石油化工领域,分子蒸馏可用于碳氢化合物的分离,原油渣油及其类似物质的分离,生产低蒸气压油、高黏度润滑油,以及表面活性剂提纯、化工中间体的精制等。分子蒸馏[30]深拔分离、切割分离出多个重馏分油,不但可使减压渣油中的理想组分饱和烃类得到充分回收,而且能有效地脱除大部分残留重金属,馏分不含沥青,质量远远优于减压渣油。

5.3.2 农药上的应用

分子蒸馏在农药上的应用一是精制和提纯农药及农药中间体,包括增效醚、氯菊酯、胡椒基丁醚和氧乐果等。二是除去农药残留:采用薄膜蒸发和多级分子蒸馏,调节蒸馏温度压力条件,可以将植物药物标准品与其他组分进行高效分离[31]。早在1972年,就有文献报道相关研究人员利用分子蒸馏技术脱除中药制剂中的残留农药和重金属,提高中药制剂的品质[32]。

6 展望

分子蒸馏是一种应用广泛的新型分离方式,适用于天然产物的提取和分离,能保持产品的天然品质,在天然药物分离方面有着显著的优越性,但同时它也存在一定的局限性:

(1)分子蒸馏基础理论的研究较少[33-34]。我国在分子蒸馏理论和实际方面的研究起步比较晚,对相关分离过程的理论基础不扎实,应用研究在20世纪90年代才得到较快发展。由于分子蒸馏过程中影响因素多,分子蒸馏器设备情况复杂,难以用数学物理模型方法对分子蒸馏进行过程描述。

(2)生产能力较小。物料在分子蒸馏器的加热面上形成一层薄膜,物料的受热面积与加热面积几乎相等,虽然传热效率较高,但对物料的处理只能在加热面上进行,局限于一个加热面的面积,受热面积与汽化量远小于常规蒸馏,所以处理能力小[35]。在相同的生产能力下,分子蒸馏所需的设备体积要比常规蒸馏大得多。

(3)设备投资较大。分子蒸发器是分子蒸馏技术的核心,尤其是离心式分子蒸馏器对设备的密封和真空系统要求都很高,设备投资相对较大,因此分子蒸馏只适合于那些附加值较大的产品[36],对于大宗类附加值较小的产品,用分子蒸馏的方式进行处理并不太适合,但相对于产品的产值而言,仍然具有投资价值。

分子蒸馏对我国分离产业经济的发展产生着积极作用,将分子蒸馏与其他的分离方法联合分离处理物料将是日后研究的发展方向。随着研究的深入,分子蒸馏在天然产物及其他领域的研究和应用具有广阔的前景。

[1]向爱双.刮膜式分子蒸馏精制3-羟基丙腈及其蒸发液膜流场的CFD模拟[D]:[硕士学位论文].天津大学,2004

[2]任艳军.深海鱼油和海狗油的分子蒸馏提纯研究[D]:[硕士学位论文].天津大学,2006

[3]樊丽秋.分子蒸馏的研究[D]:[硕士学位论文].天津大学,1964

[4]余国琮,樊丽秋.降膜式分子蒸馏设备基本理论的探讨[J].化工学报,1979(1)

[5]李沛虹,呼丽丽.浅谈分子蒸馏技术[J].硅谷,2010(14)

[6]冯武文,杨村,于宏寄.分子蒸馏技术与日用化工(1)——分子蒸馏技术的原理及特点[J].日用化学工业,2002,32(5)

[7]陈文伟,陈钢,高荫榆.分子蒸馏的应用研究进展[J].西北粮油科技,2003(5)

[8] Patricia F M,Cesar B B,Rubens M F,et al.Comparison of two different st rategies for tocopherols enrichment using a molecular dist il lati on process[J].Ind.Eng.Chem.Res,2006(45)

[9]刘大伟,吴琳华,宋笑丹,等.莪术挥发油馏分中化学成分的研究[J].中国中医药科技,2008,15(3)

[10]王燕飞.刮膜分子蒸馏过程流体流动的模拟与验证[D]:[硕士学位论文].天津大学,2007

[11]许松林,郑弢,徐世民.精制L-乳酸的分子蒸馏工艺研究[J].高校化学工程学报,2004,18(2)

[12]陈芬芬,王京.分子蒸馏技术及其在渣油分离中的应用[J].石化技术与应用,2010,28(3)

[13]王志祥,林文,于颖.分子蒸馏设备的现状及其展望[J].化工进展,2006,25(3)

[14]应安国.刮膜分子蒸馏技术的应用及其过程模型的研究[D]:[硕士学位论文].天津大学,2005

[15]朱宝璋,刘松,冯志豪.分子蒸馏技术在石油化工中的应用[J].化工进展,2009(S1)

[16]韩立敏.分子蒸馏在天然产物研究中的应用[J].安徽农业科学,2009,37(17)

[17] Zhu D,Zhu L,Feng Z,et al.Ext raction of base oi l in l ine cut t ing oi l comprises processing molecule disti l l ing for l ine cut t ing oi l,and separating l ight hydrocarbon oil,base oi l and paraf fin wax by three levels:CN,101892073-A[P],2011

[18]狄济乐.从油脂加工副产物中提取天然维生素E[J].中国油脂,1996,21(2)

[19]栾礼侠.分子蒸馏分离工艺研究及其在物料分离中的应用[D]:[硕士学位论文].天津大学,2006

[20]栾礼侠,许松林,任艳奎.分子蒸馏技术提纯天然维生素E的工艺研究[J].中国粮油学报,2006,21(1)

[21]闫广,李庆生,尹侠.分子蒸馏法提纯维生素K1的研究[J].过滤与分离,2004,14(2)

[22]刘晓艳,白卫东,蔡培钿,等.分子蒸馏精制肉桂油的研究[J].安徽农业科学,2009,37(10)

[23]韩荣伟,于忠娜,陈勇,等.分子蒸馏技术纯化玫瑰精油工艺研究[J].粮油食品科技,2009,17(3)

[24]周本杰,张忠义,石勇.超临界CO2流体萃取与分子蒸馏联用技术提取分离川芎挥发性成分及其GC/MS分析[J].第一军医大学学报,2002,22(7)

[25]任艳奎.分子蒸馏技术提纯高沸点物系及数学模型的研究[D]:[硕士学位论文].天津大学,2005

[26]杨浩,李利龙,吴信,等.蜂蜡中二十八烷醇的制备工艺研究[J].江西农业大学学报,2012,34(5)

[27] Claudedomati D T.The urine inc lusion method for puri f ication of unsaturated fat ty acid[J].J Am Oi l Chem Sco,1955,32(4)

[28] Mof fat C F.Freezing crystal lization to purify unsaturated fatty acid[J].J Am Oil Chem Sco,1993,70(2)

[29]祝顺琴,谈锋.分子蒸馏技术在天然产物分离中的应用[J].精细化工,2004,21(1)

[30]崔毅.沙轻减压渣油深拔窄馏分性质及催化裂化性能的研究[J].石油炼制与化工,2002,33(11)

[31]Kappenberger Peter.Process for the fur ther processing of the vacuum disti l lation residue in a crude oi l ref inery:US,4925558[P],1991

[32] Greenberg D B.A theoretical and experimental study of the cent r i fugal molecular sti l l[J].AICHE J,1972,18(2)

[33]江和源,段文华,尉蕊仙.分子蒸馏技术及其应用[J].西部粮油科技,2003,28(6)

[34]刘学文,徐汉虹,鞠荣.植物精油在农药领域中的研究进展[J].香料香精化妆品,2004(2)

[35]王珊珊.分子蒸馏法从脱臭馏出物中提取VE的研究[D]:[硕士学位论文].江南大学,2008

[36]刘颖.功能性油脂分子蒸馏分离及其化学成分分析研究[D]:[硕士学位论文].天津大学,2006