考虑来料质量缺陷的供应链最优订购协调

2015-08-17李永飞

李永飞 ,苏 秦,郑 婧

(1.西安邮电大学 经济与管理学院,西安 710061;2.西安交通大学 管理学院;机械制造系统工程国家重点实验室;过程控制与效率工程教育部重点实验室,西安 710049;3.陕煤物资集团公司 彬长分公司,陕西 咸阳 712000)

随着客户消费水平的不断提高,客户对产品质量的要求越来越高,质量已成为供应链竞争的核心要素之一。然而,现实中,大多数的产品总是存在一定比例的不合格品,不合格品比例的高低,对于供应链的最终产品(或服务)的质量起着关键性的影响[1-3]。当这种质量缺陷超过一定程度,就会对整个供应链的协调造成决定性的影响,在此过程中,考虑基于质量缺陷如何影响供应链协调显得至关重要[3-5]。

与此同时,随着世界经济的全球化、定制化趋势,客户需求也越来越具有随机性,客户随机需求已经成为供应链决策者需要面对的基本环境因素。由于客户需求的不确定性,容易造成供应链内部的不协调和风险分担的不均衡,如何有效处理随机需求问题是供应链决策者值得关注的疑难问题,也是供应链研究者所关注的一大核心问题[7]。当随机需求和质量缺陷这2个重要因素共同存在且发挥作用时,其产生的协同作用更是供应链领域需要深入探讨的一个重要问题[8]。

此外,由于现实中供应链通常是分散式供应链,其成员的目标不尽相同并且相互冲突[9]。在面临来料质量缺陷、客户随机需求等疑难问题时,供应链各理性成员都试图令其自身利益最大化、成本最小化,此时,供应链上易发生“双重边际化”等不良现象,供应链整体利益将不可避免地受到损害。因此,有必要构建一种有效的协调机制约束供应链各方的行为,使分散式供应绩效达到集中式供应链的绩效的同时,降低供应链的风险[9]。在随机需求及来料质量缺陷协同作用的背景下,基于“收益共享”理论,构建一种全面考虑收入、成本及风险的“收入共享-成本分担”协调机制,使分散式供应链绩效达到集中式供应链绩效的同时有效削弱供应链发生各种潜在风险的可能性是非常必要的和可行的。

1 文献回顾

基于质量缺陷对供应链实践具有重要的影响,一些学者研究了考虑质量缺陷问题的最优订购协调问题。操雅琴等[10]基于热力学定律,针对闭环供应链中缺陷品返工和回收品再制造所引起的系统的无序性,量化了闭环供应链中的无序成本,建立了传统的闭环供应链联合批量模型及基于热力学定律的联合批量模型,并优化得出零售商最优订货批量及制造商批量策略,从而减少供应链整体总成本。官振中等[11]在随机需求情形下,以最大期望利润为目标,分别研究了零售商向有无产品质量缺陷的供应商的最优订货策略问题。但上述学者均考虑的是基于产品制造原因,而非原材料自身存在缺陷,造成的产品质量缺陷下的供应链最优订购问题,本文则主要探讨原材料缺陷下的供应链最优订购协调问题。

在来料质量缺陷方面,学者们的研究大多仅考虑了单个企业存在来料质量缺陷下的EOQ问题。Salameh等[9]以单个制造商的利润最大化作为优化目标,研究了在产品存在质量缺陷情况下,制造商对来料进行100%全部检查,从而发现来料中的全部不合格产品,进而在检验完毕后将不合格品全部低价处理的经济订货批量模型并得到优化结果。此后,Eroglu等[5]与Maddah等[1]对Salameh等 的 模型进行了修正。但他们均假设需求是确定性的并且基于单一企业的视角,尚未考虑随机需求的情形,也未将问题提升到供应链的层面。Eynan等[13]提出通过泰勒级数展开的方法,将随机需求纳入到经济订货批量问题的范畴,并构建了一个包含随机需求,可变库存费用和安全库存的经济订货批量模型。苏秦等[15]在随机需求及来料存在质量缺陷情形下,考虑了制造商对来料分别采取全部检验和全部不检验两种检验策略,并对检验后的不合格品分别进行低价处理和返修处理两种处理方式下的制造商EOQ问题。然而,他们也均基于单一企业的视角,尚未基于供应链视角考虑最优订购问题。

基于随机需求易导致供应链内部的低效和浪费,从而易造成供应链内部的不协调和风险分担的不均衡,为此,考虑随机需求情形下的EOQ及其协调问题也逐渐成为供应链研究者关注的一大核心问题。He等[12]研究了随机生产和不确定需求情形下,由1个供应商和1个零售商构成的两级供应链协调问题时发现,在某些情形下,随机生产可以提升供应链的绩效,降低双重边际效应。但他们未考虑随机生产过程中,来料质量缺陷对供应链协调的影响。Li等[6]及苏秦等[15]在Hwang等[16]的研究基础上,基于利润最大化,风险最小化的目的,考虑了由围绕单一产品运作1个周期的1个供应商和1个销售商组成的供应链产品存在质量故障的供应链协调及风险分担问题。研究发现,供销双方可根据故障严重程度,协调确定故障品返修或低价处理策略及供应链协调时的供应链各方利润、定购量及风险分担的最优值。王贤裕等[17]及Chick[18]分别探讨了比例回购和折价回购两种返回策略下的供应链协调问题。研究表明,返回策略可以协调供应链,供应商按由市场需求满足率决定的边际成本加成定价法确定批发价,并允许销售商对剩余订货按批发价退货。由于来料质量缺陷超过一定程度,就会对整个供应链的协调造成决定性的影响,故他们也未考虑来料质量缺陷对供应链协调的影响[3-5]。

综上所述,为了保证产品的质量水平,满足客户的随机需求,提高供应链绩效,降低供应链风险,有必要同时考虑随机需求及质量缺陷下的供应链协调,及风险分担机制对供应链各方进行约束。为此,本文在上述文献的基础上,在随机需求和来料存在质量缺陷条件下,制造商全检和供应商返修处理情形下,运用Stackelberg非合作博弈理论,分别构建分散式、集中式及收入共享-成本分担情形下的供应链协调机制。

本文的创新之处在于:

(1)考虑了随机需求及来料质量缺陷协同作用对EOQ及供应链协调的影响途径、机理及后果。

(2)构建了一种新型的考虑收益、成本及风险的“收入共享-成本分担”协调机制,较为容易的解决了供应链上的“双重边际化”等不良现象,提高了分散式供应链绩效,降低了供应链的潜在风险。

2 问题描述

考虑一个具有主导地位的供应商S和制造商M组成的供应链的情形,供应商向制造商提供原材料,将随机需求背景下的库存管理和质量管理相结合,同时从收入和成本的角度考虑供应链总收益的最优,即总收入与总成本差额越大,总收益就越大。设供应商和制造商均是相互独立、风险中性的,产品也是相互独立的。当前决策对未来的影响是可以忽略的,一次只做一期的计划,需求是随机的并服从正态分布,所有已经订购或生产的库存都可直接用来满足需求而无需等待配送。假设每一期初制造商按照自身对不确定需求的预测向供应商订购批量大小为Q的一批原料,每件原料只能生产1件产品,即Q既可看成制造商订货量也可看成其产量。当一批原料到达时,制造商对来料进行检验,质量检验策略为全检策略,质量检验完全可靠。检验出的原材料不合格品,供应商立即进行返修处理,转移为内部损失成本,因此,不造成顾客投诉、退货、赔偿及产品售后服务等外部损失。由此可知,本文中的成本主要包括4大类,即原材料成本、批发成本、产品制造成本、库存成本和质量成本。库存成本一般由缺货损失成本和剩余成本构成。缺货损失成本包括停工损失、销售机会丧失带来的损失以及额外紧急采购成本等。制造商剩余成本表现为库存持有成本。质量成本主要由检验成本与内部损失成本构成。检验成本主要涉及制造商对从供应商处购得的来料的质量检验成本。内部损失成本主要包括报废损失等成本。设持有较多或较少库存的费用是与过剩量或缺失量成比例的,即产品过剩或缺货成本都是线性的。

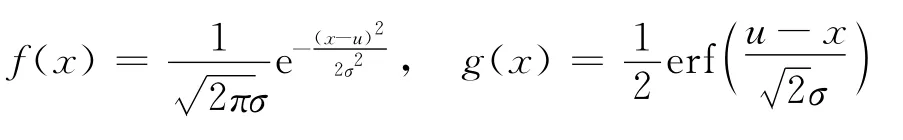

x为M的客户需求随机变量,假设G是一个正态分布,G(x)=P(X≤x)为需求的累积分布函数为需求的概率密度函数[7,17,19]。u为需求的均值,σ为需求的标准差。co为需求产生后的单位过剩成本,cs为单位缺货成本,ci为单位检验成本,cm为单位产品制造成本,cr为单位不合格品的内部损失成本为期望缺陷品数量概率,c为供应商边际成本。设S以批发价ω将原材料销售给M,ω>c,M将该产品以市场销售价格P销售给消费者。在此过程中,如果M从自身立场出发,决定其最佳订货量,则可知由于“双边际效应”,此时的订货量不能使供应量整体利益达到最优状态。收入共享-成本分担合约就是解决该问题的有效手段之一。

在收入共享-成本分担合约制约下,供应商以低于其自身边际成本c的批发价ωφ将原材料销售给制造商,制造商保留其预期销售收入M(Q,ωφ)=(P—ci—cm—ωφ)Q的φ部 分,即φM(Q,ωφ),φ∈[0,1],其余(1—φ)M(Q,ωφ)部分则返还给供应商,Q、ωφ为决策变量。当不考虑价格影响需求的情形下,收入共享合约成立与否不受销售价格P的影响,P由市场自身决定且短期内保持不变。与此同时,M也只承担产品过剩、缺货等各项风险损失成本的φ部分,φ∈[0,1],其余1—φ部分风险损失由S承担。由此,M达到自身利益最大化的同时,也将是供应链整体利益达到最大化,此时S和M所获得的利益均不会低于各自在未实行收入共享-成本分担情况所获得的利益,此时整个供应链达到协调状态。

3 模型建立

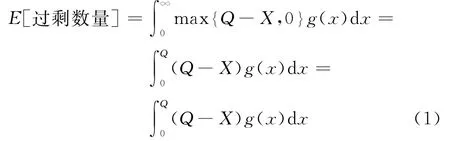

由问题描述可知,制造商M生产产品的数量为Q,客户实际需求的数量为X,生产过剩数量为max{Q—X,0},则可用下式计算过剩数量的期望:

则缺货数量为max{X—Q,0},缺货数量的期望为

3.1 分散式供应链最优订购协调研究

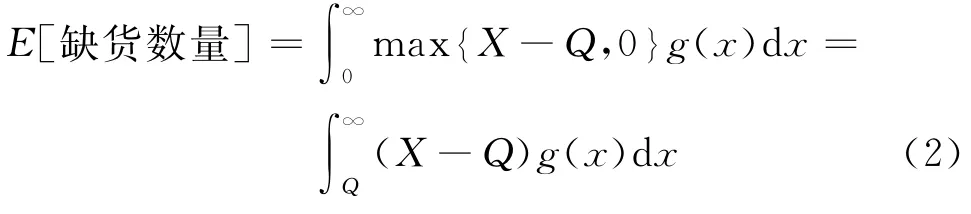

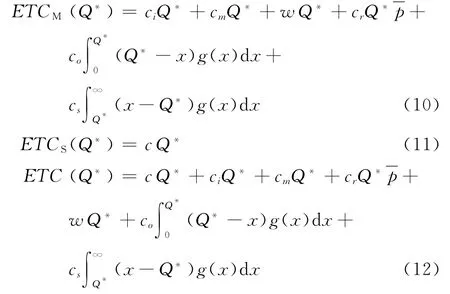

由模型描述可知,制造商对不合格品返修处理及制造商采用全检策略时的集中式供应链整体期望收益函数为

式中:c Q为原材料成本;ciQ为检 验成本;cmQ为制造成本为内部损失成本为剩余成本为缺货损失成本。

可知分散式供应链制造商的收益函数为

式中,ωQ为来料批发成本。

供应商的收益函数为

供应链整体收益函数为

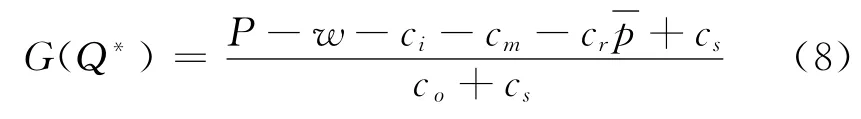

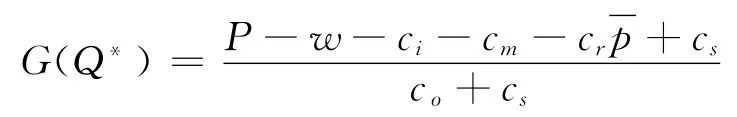

在供应商占主导地位的分散式供应链情形下,先考虑制造商利益最大化问题。可知。说明制造商收益函数是凸函数,其收益存在最大值,令其一阶导数等于0,得经济订购批量公式为

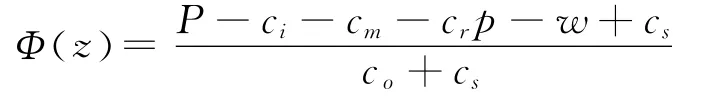

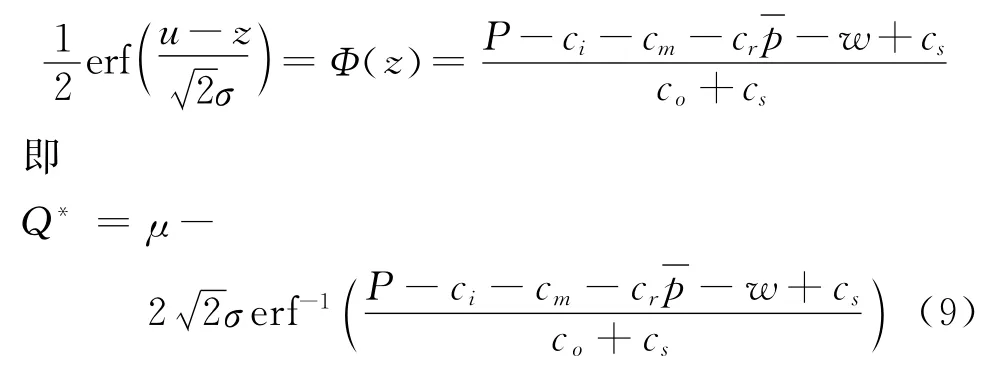

将式(8)所得Q*分别代入式(5)~(7),可得制造商、供应商及供应链最优期望利润分别为、及E∏TI*。另外,由于G为正态分布,故当

时,有Q*=σz+μ,此时,

erf()x为正态分布误差函数;则

这说明,对于正态分布函数G而言,Q*是需求均值u的增函数。假如z是正值,Q*也会随需求标准差σ的增加而增加,最优订货批量Q*将会随着σ的增加而减少(z是负值)。

则制造商采用全检策略时,分散式供应链上的制造商、供应商及供应链整体需分担的单周期期望最小风险损失成本分别为:

3.2 收入共享-成本分担合约情形下的供应链协调

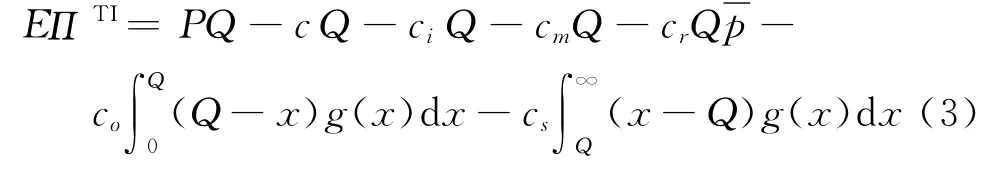

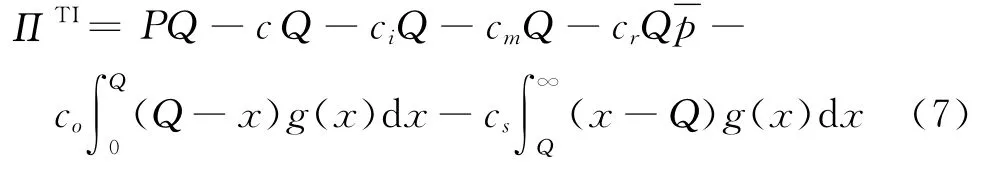

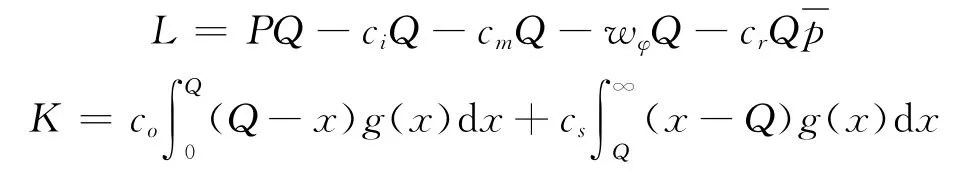

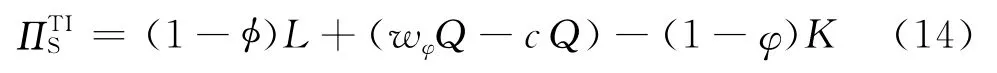

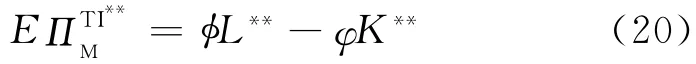

在收入共享-成本分担合约约束下,制造商对不合格品返修处理及制造商采用全检策略时,制造商的收益函数为

式中:

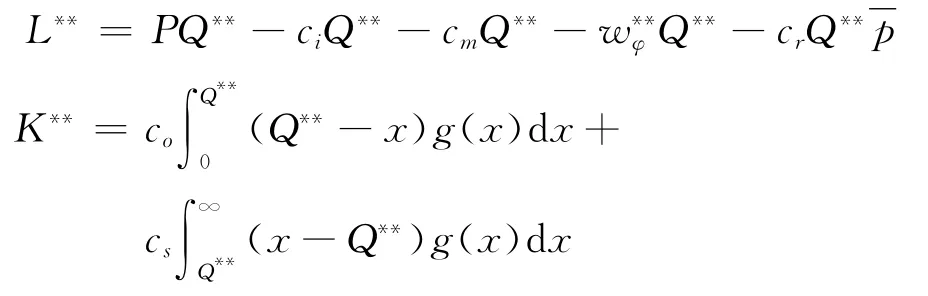

供应商的收益函数为

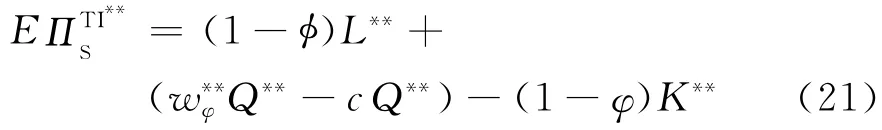

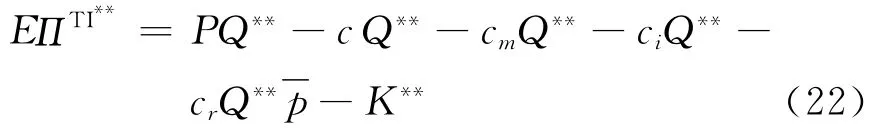

供应链整体收益函数为

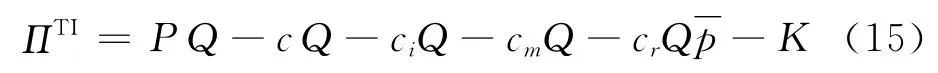

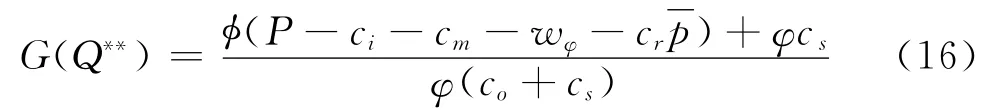

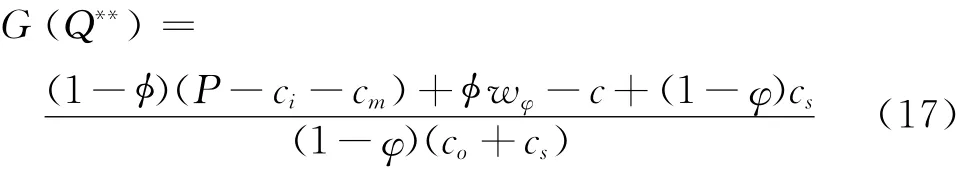

同理,对于供应商,其经济订购批量公式为

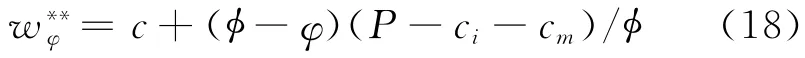

由式(16)、(17),得合约约束下的供应商与制造商协调情形下的批发价格

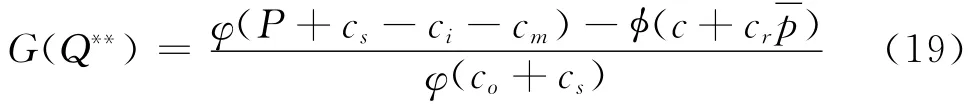

由式(16)~(18)可知,供应商与制造商协调下的最优订购表达式为

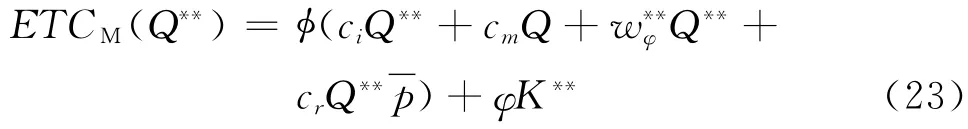

协调时,制造商的期望收益为

式中:

供应商的期望收益为

收入共享-成本分担合约下,供应链整体期望收益为

收入共享-成本分担合约下,制造商采用全检策略时,其需分担的单周期期望风险损失成本为

供应商需分担的期望风险损失成本为

供应链整体的期望风险损失成本为

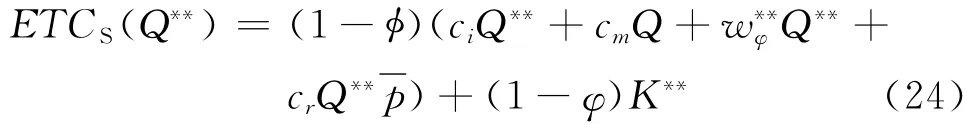

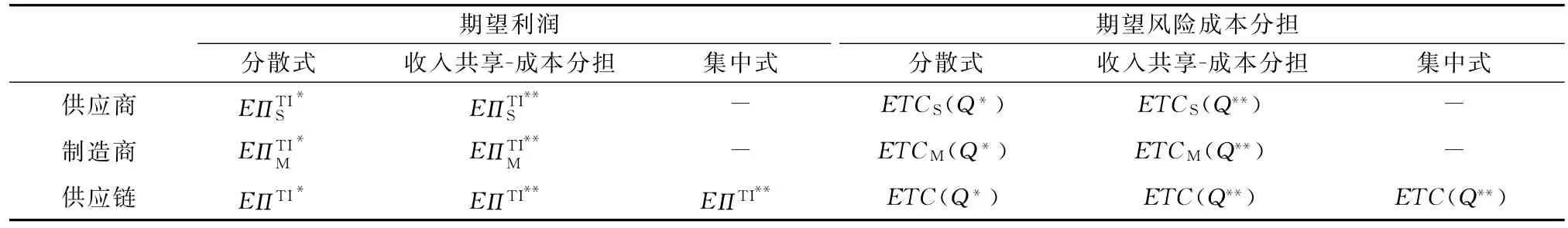

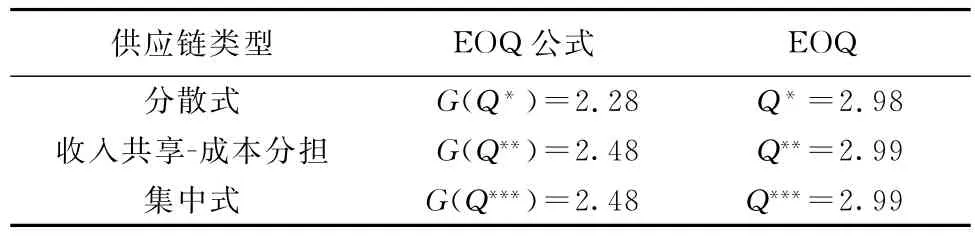

则分散式供应链、集中式供应链及收入共享-成本分担供应链情形下的经济订购批量公式如表1所示。

表1 分散式、集中式及收入共享-成本分担供应链情形下的经济订购批量公式

命题1来料存在质量缺陷时的经济订购批量小于无质量缺陷时的经济订购批量。

证明由于G(x)为概率密度函数g(x)的累积分布函数,故G(x)可行域内连续且单调递增;若该累积分布函数为严格增函数,则G(x)必然存在反函数,且反函数也是严格增函数。只要概率密度函数g(x)满足连续且恒大于0,则其累积分布函数G(x)必然为严格增函数。由于当累积分布函数是连续且严格单调增时,故其反函数也必然是连续且严格单调增的。这意味着对于同一个分布而言,较大的累计分布函数值所对应的经济订购批量也较大,较小的累计分布函数值则较小,两者是同向变化的。由表1可 知,G(Q)<G(Q1),G(Q*)<G(),G(Q**)<G()。因 此,Q<Q1,Q*<,Q**<。则可知,来料有质量缺陷时的经济订购批量小于无质量缺陷时的经济订购批量,命题得证。

由此,可以得出如下推论:

推论1经济订购批量大小与来料质量缺陷水平反相关。

命题2供应链协调时,分散式供应链经济订购批量小于集中式供应链的经济订购批量。

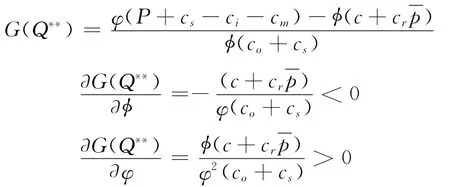

证明来料存在质量缺陷的供应链协调时,分散式供应链

集中式供应链

由于ω>c,故G(Q*)<G(Q)。同理,可得来料无质量缺陷时,G()<G(Q1),命题得证。

命题3收入共享-成本分担供应链协调时的经济订购批量可达到集中式供应链的经济订购批量。

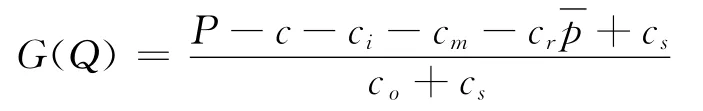

证明由于来料质量缺陷,故收入共享-成本分担契约下的供应链协调为

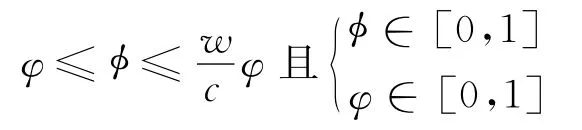

故只需令φ=φ,则G(Q)=G(Q**)。同理,可得来料无质量缺陷时,若φ=φ,则G(Q1)=G),命题得证。

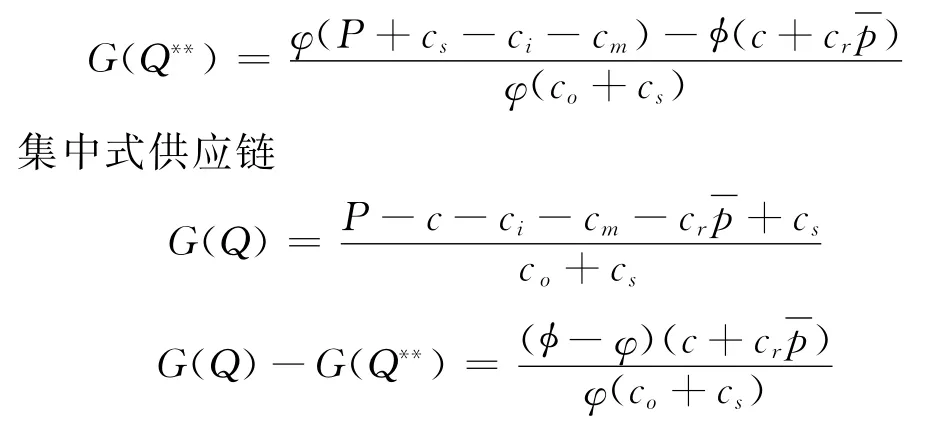

命题4收入共享-成本分担供应链协调时的经济订购批量与φ反相关,与φ正相关。

证明由于来料质量缺陷情形下,

同理,可以得出如下推论:

推论2集中式供应链的期望利润大于分散式供应链整体期望利润,风险损失成本则相反。

推论3收入共享-成本分担供应链整体期望利润可达到集中式供应链的期望利润,期望风险损失成本可降低到集中式供应链的期望风险损失成本。

推论4来料无质量缺陷情形下的供应链整体期望利润大于来料存在质量缺陷情形下的供应链整体期望利润,风险损失成本则相反。

推论5来料质量缺陷水平与供应链各方期望利润大小反相关,与各方风险损失成本大小正相关。

推论2~5可通过简单的数理推导得出,由于篇幅原因,证明略去。

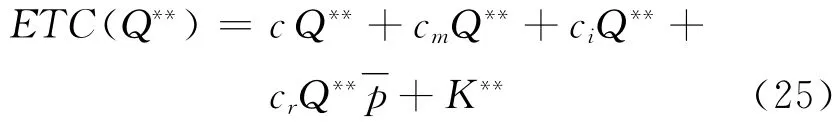

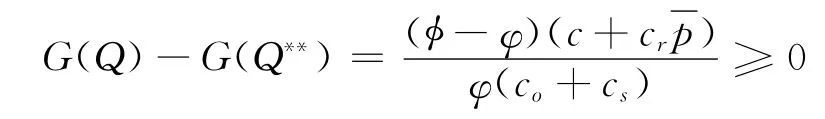

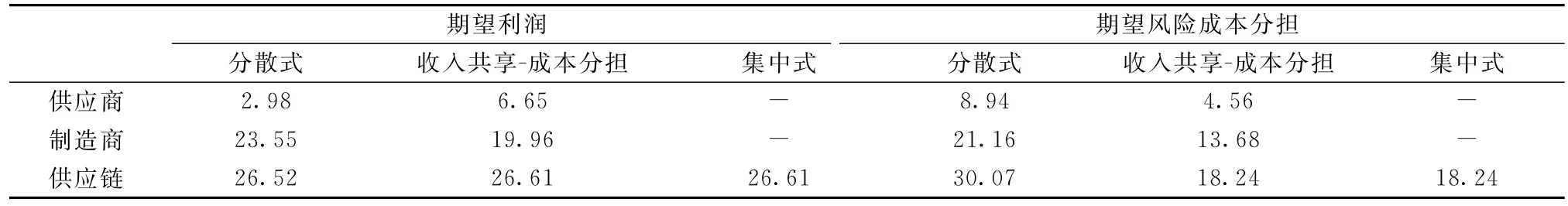

考虑来料质量缺陷的3种供应链期望利润及期望风险损失分担分别如表2所示。

表2 分散式,集中式及收入共享-成本分担供应链情形下的期望利润及风险分担

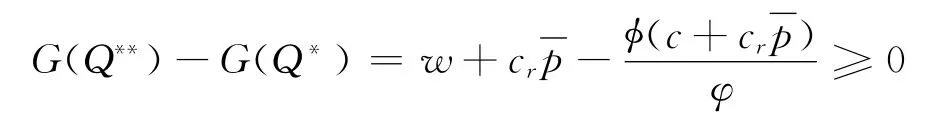

在来料缺陷返修处理情形下,同时引入收入共享因子φ∈[0,1]及成本分担因子φ∈[0,1],收入共享-成本分担情形下的供应链整体期望收益可与集中式供应链情形下的供应链整体期望收益相同,两者的最小期望风险损失也相同。引入收入共享及成本分担因子,可以使分散式供应链绩效达到集中式供应链的绩效。

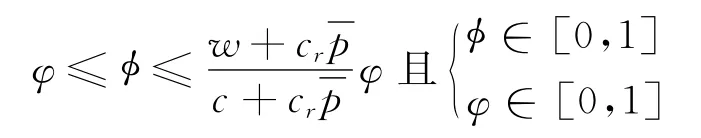

另外,在来料质量缺陷情形下的供应链协调时,由于

故可知,φ≥φ。由于

同理可知,来料无质量缺陷的供应链协调时,φ与φ的取值范围为

φ与φ的具体大小,应视实际情况而定。

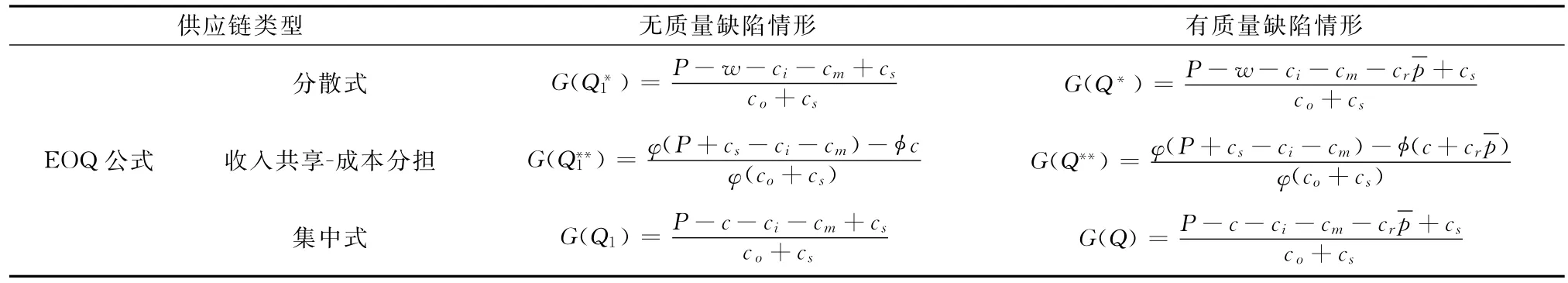

4 数值分析

假设某行业市场需求服从正态分布N(1,2),P=15=0.001,cr=1.2,cm=1.5,c=3,co=2.3,cs=2.7,ci=0.8,ω=4,φ=φ=0.75。则可知=3,分散式、集中式及收入共享-成本分担供应链情形下的EOQ、收益及风险分担值如表3、4所示。

由表3、4可知,当φ=φ=0.75时,分散式供应链情形下,制造商利润为23.55,供应商的利润为2.98,制造商与供应商利润严重失衡,易造成由于供应链内部成员利益不均而产生双边际效应、供应链内部不协调及供应商脱离供应链导致供应链断裂并最终影响制造商利润等不良现象,不利于供应链的协调发展。因此,占据主导地位的制造商为了提高供应商的积极性,使其主导的供应链稳定和谐发展,制造商有必要通过收入共享-成本分担契约,将自身利润分享给供应商一部分(23.55→19.66),提高供应商利润(2.98→6.65),进而提高供应商对供应链的忠诚度及积极性,并最终使供应链整体利润(26.52)达到集中式供应链的利润水平(26.61)。由表4可知,收入共享-成本分担机制下,供应商利润大幅上升(2.98→6.65),制造商利润小幅下降(23.55→19.66),该机制对处于弱势的供应商更为有利,更有利于供应链的长期稳定协调发展,结果与Cachon等[12]收益共享契约下的结果是一致的。同时,通过该契约,可使供应商、制造商及供应链面临的风险大幅下降(8.94→4.56,21.16→13.68,30.07→18.24),结果比Cachon等的收益共享契约下的结果更好。

表3 分散式、集中式及收入共享-成本分担供应链情形下的经济订购批量

表4 分散式,集中式及收入共享-成本分担供应链情形下的期望利润及风险分担

收入共享-成本分担机制下,供应链协调时的EOQ及供应链整体收益及整体风险分别与集中式供应链的期望值相等,结果与Cachon等[12]收益共享契约下的结果相同。该机制约束下,协调时的EOQ及供应链整体收益分别大于分散式供应链协调时的情形,但风险分担却由30.07大幅下降到18.24。由此可知,该机制可使分散式供应链绩效达到集中式供应链的绩效并可高效降低分散式供应链的风险损失。另外,由于利润=收入-成本,而本文的风险主要是由不确定性造成的那部分成本表示,故表4中的分散式供应链整体风险值大于整体利润值是正常现象,因为成本经常会大于纯利润。总之,收入共享-成本分担契约约束下的整体期望利润等于集中式供应链情形下的期望利润,大于分散式供应链情形下的期望利润,风险分担却相反,该契约有利于降低处于劣势地位的供应商与处于主导地位的制造商之间,由于利润不均而引发供应商脱离供应链,造成供应链中断等不良现象,从而有利于降低供应链成员及整体的风险,也有利于提高供应商积极性及供应链的长期稳定协调发展。

5 结语

随着世界经济全球化、定制化的发展趋势,客户需求变得越来越不确定和难以预测,客户对产品的质量要求也越来越高,质量在供应链上的重要性显得愈发突出[6,17]。为了提高供应链核心竞争力,考虑来料质量缺陷及客户随机需求的协同作用,对供应链协调及风险分担的影响是供应链决策者必须重视的问题。在随机需求和来料存在质量缺陷条件下,制造商全检和供应商返修处理情形下,为了减少供应链各方损失,维护供应链的信誉及核心竞争力,本文构建了收入共享-成本分担供应链情形下的供应链协调策略及其成本分担机制,并对分散式与集中式供应链情形进行了比较。

研究结果显示,在不合格品返修处理时,当需求服从正态分布,EOQ随不合格品数量的增加而线性递减,但订货量大于需求均值时,EOQ会随需求标准差的增加而线性增加。供应链协调时,集中式供应链EOQ、整体利润均比分散式供应链协调时大,整体风险却相反。收入共享-成本分担合约情形下的供应链绩效能够达到集中式供应链的绩效,其合约的成立,不受供应商批发价格及共享因子变化的影响。研究为降低供应链内外部风险损失等成本,维护供应链的信誉及核心竞争力,提供了较强的理论依据。

但本文在考虑来料质量存在缺陷的情形下,默认检验是完全可靠的,未考虑检验不完全可靠的情况,随机需求和质量检验不可靠情况下的供应链协调问题也是一个很重要和有价值的问题,将是下一步研究的重点。此外,本文只考虑了缺陷品返修处理的情形,而未考虑缺陷品低价处理的情形,如何考虑低价处理情形下的供应链协调问题也是一个值得关注的问题。另外,本文主要针对全检策略,但在实际生产过程中,可能更多遇见的是抽样检验策略,因此,如何考虑抽样检验策略下的基于来料缺陷的供应链协调问题同样也是一个值得研究的问题。