橡胶再生还原助剂RV2的应用研究

2015-07-28马瑞刚马亦骁

马瑞刚,马亦骁

(河北瑞威科技有限公司,河北 石家庄 050031)

随着橡胶工业的发展,废橡胶的回收和循环利用已受到各国环保组织和橡胶行业的广泛关注。我国废橡胶利用的主要方式是制成胶粉和再生橡胶,欧美国家主要是将废橡胶直接燃烧获取热能和制成胶粉。将胶粉直接加入橡胶中,胶粉与橡胶的界面结合力较弱,导致胶料的物理性能下降。目前,我国再生橡胶主要采用动态脱硫罐生产,这种生产方式对环境污染严重。

橡胶再生还原助剂(简称橡胶再生剂)RV2是由几种高活性的化学物质和内外润滑剂以及金属皂类混合物(含有稀土元素)组成,无毒,环保。本工作采用橡胶再生剂RV2将胶粉还原为未硫化胶,即将废硫化胶的S—S和S—C键打开,打断硫化胶的三维交联网络结构而不引起大分子链断裂,以实现废橡胶的重复使用。这是因为橡胶再生剂RV2对交联键断裂有很高的选择性,在硫化胶再生还原过程中不打断或较少打断橡胶分子主链的C—C键,因此再生橡胶具有较好的物理性能,其性能可达到原橡胶的75%~90%。

橡胶再生剂RV2再生还原硫化胶的具体机理是:橡胶再生剂RV2的部分原子与硫化胶中硫原子的孤对电子形成配位键,使硫化胶中的S—S和S—C键能减弱,在机械剪切力的作用下,这些交联键断裂,而硫化胶交联键断裂后的游离基(或自由基)与RV2结合成稳定的物质,阻止橡胶异构化;在再生橡胶硫化时再将硫原子释放,使硫原子再一次起交联作用。橡胶再生剂RV2对于硫化胶和焦烧胶料都有效。橡胶制品废边料采用橡胶再生剂RV2制成再生橡胶并与原混炼胶掺用,可实现橡胶制品的无废料生产。

橡胶再生剂RV2还原胶粉的工艺一般是:橡胶再生剂RV2与胶粉或橡胶制品废边料在开炼机(或精炼机)上与少量塑炼胶混炼5~8 min,即可压成胶片,制成再生橡胶。而利用双螺杆挤出机(经改进)在低于100 ℃的温度下将废橡胶再生还原的效率远高于开炼机。

1 实验

1.1 主要原材料

RV2橡胶再生剂和混合橡胶加工助剂(含松香树脂和均匀剂等的粉料),河北瑞威科技有限公司产品;轮胎胎面胶粉(30目),东营鑫兴橡塑有限公司产品。

1.2 主要设备与仪器

XK-160型开炼机,新乡市塑料机械厂有限公司产品;MZ-4010B型无转子硫化仪、MZ-4016B型门尼粘度计、MZ-3012平板硫化机和PL-2500N型电子拉力机,江都市明珠试验机械厂产品;RV工艺橡胶自动翻炼机(双层,4辊,辊速比可调),河北瑞威科技有限公司产品;橡胶高速搅拌塑化机和双阶双螺杆挤出机(改进型),石家庄卓度橡塑设备有限公司产品。

1.3 配方

(1)天然橡胶(NR)胶粉再生配方

自制NR胶粉的胶料配方:NR,100;炭黑等填料,60;氧化锌,4;硬脂酸,2;促进剂,1.8;硫黄,2。

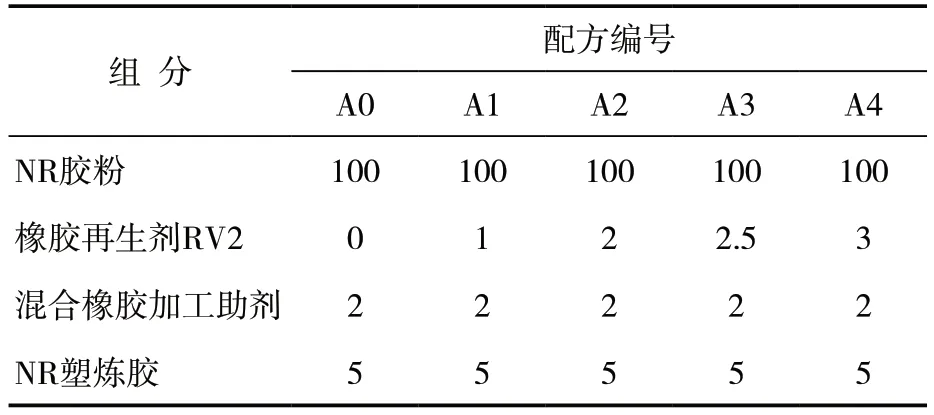

橡胶再生剂RV2再生NR胶粉配方如表1所示。

表1 橡胶再生剂RV2再生NR胶粉的配方 份

(2)胎面胶粉再生配方

橡胶再生剂RV2再生胎面胶粉配方为:胎面胶胶粉,100;橡胶再生剂RV2,2.5;混合橡胶加工助剂,2;芳烃油,3。

1.4 工艺

1.4.1 NR胶粉再生

(1)按配方制备NR硫化胶,然后在开炼机上将NR硫化胶破碎至30目。

(2)将NR胶粉和橡胶再生剂RV2等加入高速搅拌塑化机中搅拌及浸润,使橡胶再生剂RV2均匀包覆于胶粉表面,再浸入胶粉内部,搅拌浸润温度分别为50,60,70,80 ℃,搅拌浸润时间5 min,混合物料排放、冷却后停放4 h,然后在RV工艺橡胶自动翻炼机上(辊距0.2~0.3 mm)上分别混炼3,5,8,10 min(通过机械剪切力作用使胶粉内部继续反应,打开S—S和S—C键,使胶粉恢复活性),出片。

(3)再生橡胶胶料硫化(直接硫化,不再加硫化剂和促进剂)在平板硫化机上进行,硫化条件为150 ℃×10 min。

1.4.2 胎面胶粉再生

(1)按配方将各组分依次加入橡胶高速搅拌塑化机,搅拌频率50 Hz,当温度升至55 ℃左右时降低搅拌频率,到60 ℃时排料,混合物料冷却、停放。

(2)将高速搅拌塑化机里排放的混合物料投入双螺杆挤出机中,然后将双螺杆挤出机挤出的物料直接投入单螺杆挤出机冷却,最后单螺杆挤出机挤出胶料。其中,双螺杆挤出机的机筒螺杆转速为220 r·min-1,加料斗螺杆转速为15 r·min-1,机筒7个加热或冷却反应区域的温度均低于100 ℃,实际温度分别为56,69,75,75,77,75和40 ℃;单螺杆挤出机的机筒螺杆转速为40 r·min-1。

(3)将单螺杆挤出机挤出的胶料在精炼机(辊温55 ℃,辊距0.5 mm)上薄通2遍,出片。

(4)再生橡胶胶料硫化在平板硫化机上进行,硫化温度为150 ℃。

1.5 性能测试

溶胀率测定:将30~50 mg硫化胶试样置于装甲苯的称量瓶中,在30 ℃下浸泡3 d,称其溶胀平衡后的质量(mb);溶胀试样在常温条件下干燥至恒质量(ma)。试样溶胀率=[(mb-ma)/ma]×100%。

其余性能按相应国家标准测试。

2 结果与讨论

2.1 橡胶再生剂RV2对NR胶粉再生效果的影响

2.1.1 橡胶再生剂RV2用量

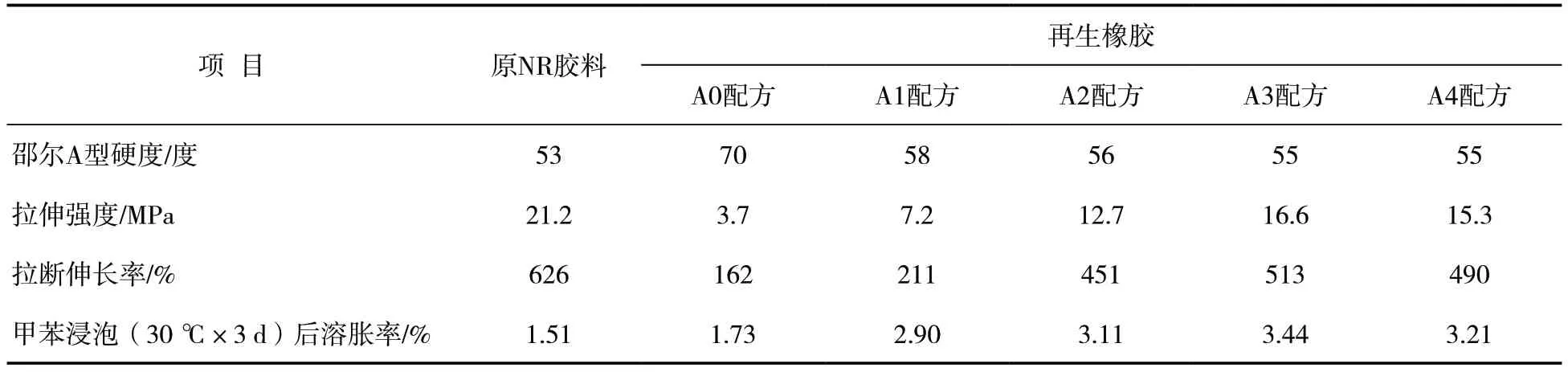

采用不同用量橡胶再生剂RV2的NR胶粉再生效果如表2所示。从表2可以看出,随着橡胶再生剂RV2用量增大,NR胶粉再生橡胶的拉伸强度、拉断伸长率以及溶胀率显著增大,这说明橡胶再生剂RV2可以打破NR胶粉中的交联网络结构,使硫化胶再生。

表2 采用不同用量橡胶再生剂RV2的NR胶粉再生橡胶性能

2.1.2 高速搅拌塑化机搅拌浸润温度

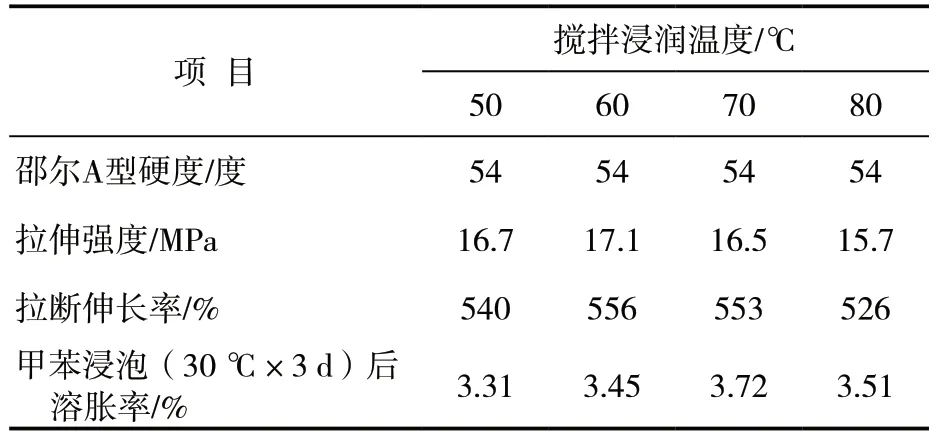

将NR胶粉和橡胶再生剂RV2等加入高速搅拌塑化机中,不同搅拌浸润温度下NR胶粉的再生效果如表3所示。从表3可以看出:在较高搅拌浸润温度(60 ℃)下,再生橡胶的性能较好,这是因为橡胶再生剂RV2更容易浸入胶粉内部,有助于提高胶粉的再生效果;但搅拌浸润温度过高,达到70 ℃以上后,胶粉的再生效果降低,这是因为橡胶再生剂RV2部分挥发,因此NR胶粉再生的高速搅拌浸润温度为60 ℃较好。

表3 不同搅拌浸润温度下NR胶粉再生橡胶性能

2.1.3 RV工艺橡胶自动翻炼机混炼时间

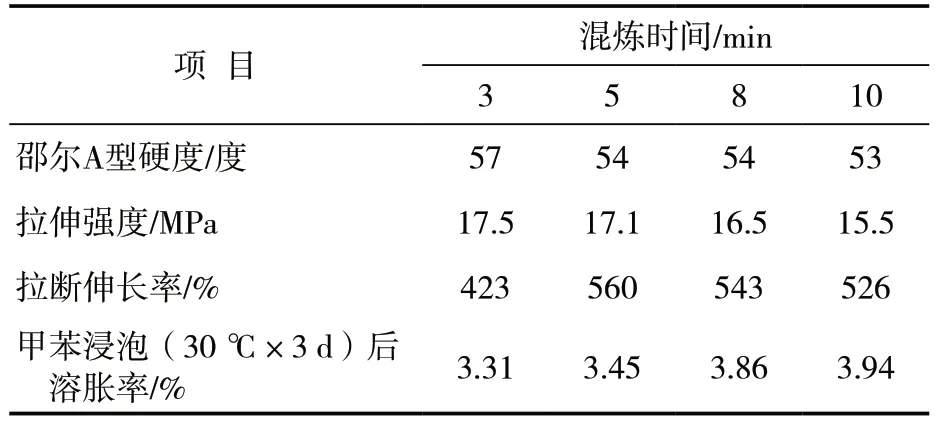

NR胶粉和橡胶再生剂RV2等在高速搅拌塑化机中搅拌及浸润后,在RV工艺橡胶自动翻炼机上混炼,不同混炼时间的NR胶粉再生效果如表4所示。从表4可以看出,随着混炼时间延长,再生橡胶的硬度和拉伸强度减小,溶胀率增大,这是因为在混炼初期,在机械剪切力作用下,产生橡胶再生剂RV2断链和交联网络破裂双重现象,而随着混炼时间延长,橡胶再生剂RV2的有效含量递减,出现橡胶分子主链断裂现象。综合而言,NR胶粉再生的混炼时间为5 min较好。

表4 不同混炼时间的NR胶粉再生橡胶性能

2.2 橡胶再生剂RV2与螺杆挤出机结合对胎面胶粉再生效果

2.2.1 再生橡胶性能

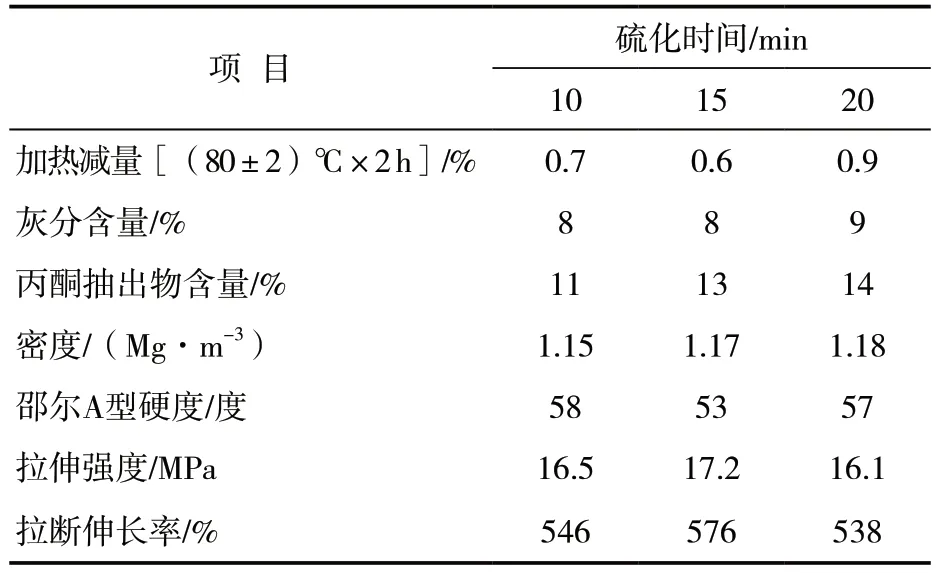

采用橡胶再生剂RV2与双螺杆挤出机和单螺杆挤出机结合再生胎面胶粉,该再生橡胶性能如表5所示。从表5可以看出,再生橡胶的各项性能符合GB/T 13460—2008《再生橡胶》标准。

表5 胎面胶粉再生橡胶性能

2.2.2 胎面胶粉再生橡胶/NR并用胶性能

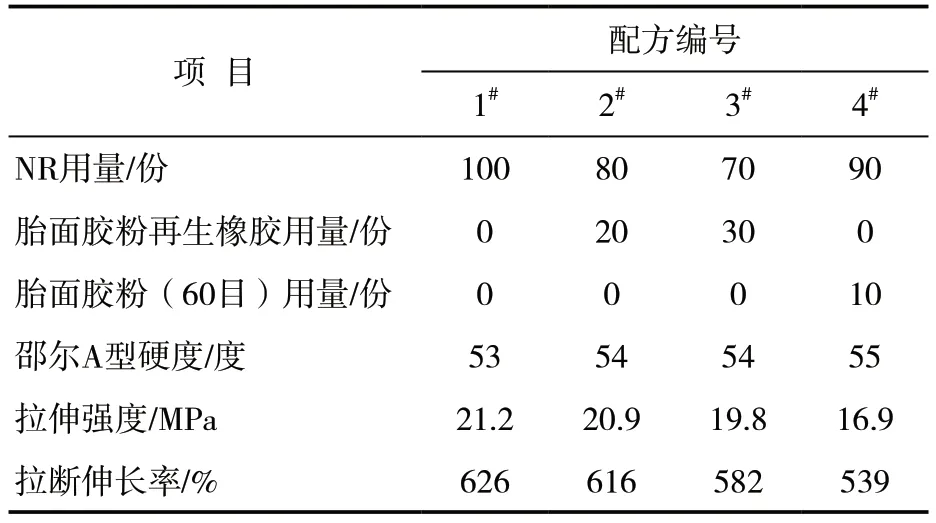

胎面胶粉再生橡胶/NR并用胶性能如表6所示。从表6可以看出,与胶粉相比,再生橡胶/NR并用胶的性能优异,这是因为再生橡胶与NR的亲和性好。

表6 胎面胶粉再生橡胶/NR并用胶性能

3 结论

(1)采用橡胶再生剂RV2并通过翻炼机或挤出机的机械剪切作用对NR胶粉和胎面胶粉进行再生,再生橡胶的物理性能较好,胎面胶粉再生橡胶/NR并用胶的性能优异,胶粉再生效果好。

(2)采用橡胶再生剂RV2再生还原胶粉工艺简单、快捷,投资少,无废水和废气产生,是目前环保的橡胶再生方法。