运用专用组合机床加工台车体轴孔及加工刀具的改进

2015-07-21孙惠

摘要:烧结机是烧结厂的主要设备,台车是烧结机的主要部件,台车不断承受机械负荷和热负荷的联合作用,其工作条件和工作环境都比较差,台车体的强度就变得很重要。文章针对现场台车体加工生产的实际情况,对台车体的轴孔从机床的选择、加工方式和加工刀具做了更好的优化和改进,节省了切削时间,降低了劳动强度,提高了生产效率。

关键词:专用组合机床;台车;车体轴孔;加工刀具;烧结机 文献标识码:A

中图分类号:TG71 文章编号:1009-2374(2015)28-0037-02 DOI:10.13535/j.cnki.11-4406/n.2015.28.018

1 概述

带式烧结机是由许多台车所组成的一个封闭的烧结带。台车在工作过程中,会承受自重、篦条和烧结矿的重量以及抽风的负压、长时间的热反复作用等,其是非常容易损坏的部件。由于台车的造价高、数量多,又是烧结机的最重要组成部分,其性能的优劣直接影响着烧结机的使用状况。

2 原有台车体轴孔机床的选择及加工方式

2.1 原有台车体加工制造工艺流程

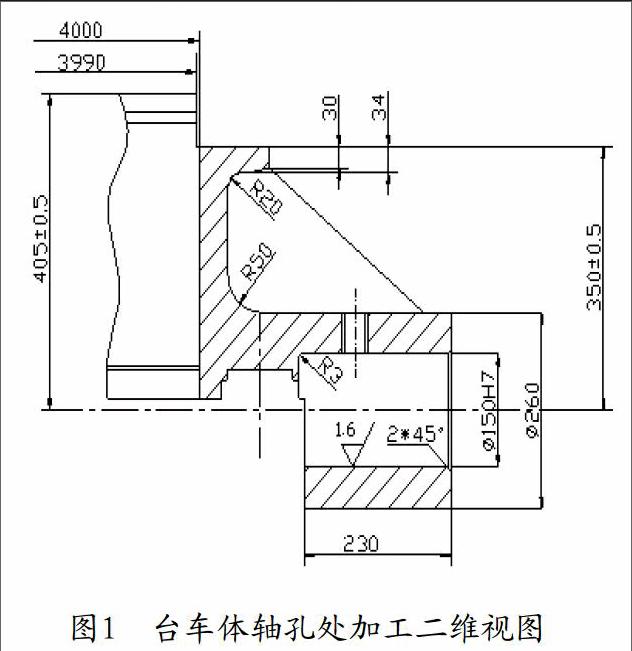

原有台车体加工制造工艺流程为:平台划线→BM80→平台划线→TD16→BC10→平台划线→TD16→Z80→钳工。TD16(机床:160落地镗床)为台车体轴孔的加工。台车体轴孔处加工二维视图如图1所示:

2.2 原有台车体的加工方式

用高度经过修整(高度公差控制在0.04mm内)的两块等高垫铁,以台车体上平面为基准,用百分表按两下侧面找正,找正精度控制在0.02mm内,调整达到精度要求后进行卡紧,精加工4-∮150H7孔。首先加工一侧两孔端面,然后将该侧两孔粗加工,每单面留适当余量约3~5mm。将台车旋转180°,按上述找正方法找正后卡紧,精加工两孔端面,再精加工∮150H7孔达图样要求。在加工第一个∮150H7孔时,为保证两侧轴孔同轴度,孔在同侧壁厚尺寸控制在277±X/2内(X为实测台车体宽度偏差)。若X为正,那么壁厚下偏差为0mm;若X为负,那么壁厚上偏差为0mm。

3 现有台车体轴孔的加工方式

3.1 加工工具

为了提高生产效率,我厂采用专用组合机床(卧式双头镗铣组合机床)来加工台车体轴孔。

3.2 加工工艺流程及各项基准和参数的选择

3.2.1 卧式双头镗铣组合机床加工工艺流程。工艺流程:前期准备工作→审查图纸、核对工艺文件→工、夹、量具准备→安装、找正、夹紧工件→准备装夹刃具→确定粗加工切削参数→侧端面或孔粗加工→另侧端面或孔粗加工→工序间尺寸检查→确定半精加工切削参数→侧端面或孔半精加工→另侧端面或孔半精加→工序间尺寸检查→确定精加工切削参数→侧端面或孔精加工→另端面或孔精加→总体检查→卸工件→检查→清整。

3.2.2 卧式双头镗铣组合机床加工工件的定位方法。(1)定位方式:在工作台上定位并与定位挡铁相靠;(2)定位基准:用两个相互成180°并在同一个平面内,已安装的固定的挡铁,且与两个动力头行程轨迹相垂直的平面作为定位基准;(3)找正方法:将台车已加工侧面靠在定位挡铁上,紧固顶丝找正完成。

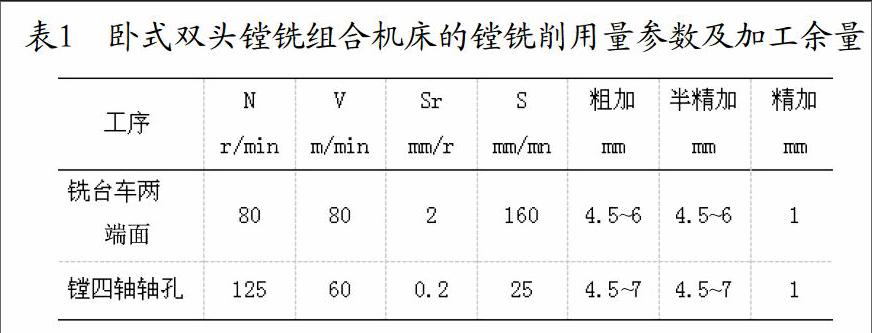

3.2.3 卧式双头镗铣组合机床的镗铣削用量参数及加工余量如表1所示:

4 轴孔加工的关键

台车体的加工关键在于四个轴孔的加工精度,而台车轴孔的加工关键在于找正,包括四个轴孔的位置公差、形位公差、尺寸公差。在原有的加工方式中,找正的主要方法是依靠用百分表不断测量的方式来进行保证。这种方法需要操作者要有很强的测量能力,需要操作者反复试、反复量,要付出更多的时间和精力。这种方法大大增加了操作者的劳动时间和劳动强度,提高了车间生产成本,同时极容易引起因操作者的测量和操作方式的错误而使台车体的加工出现质量问题。现在采用专用组合机床,找正的方式也发生了改进。找正是在刚开始时进行测量,其余加工过程中涉及到的尺寸和位置精度的保证则主要通过数字显示屏幕就可以确定。位置和尺寸的调整则通过数显装置驱动组合机床的动力头来实现。这样的方式使操作者的测量时间极大地降低,不需要对台车体反复进行测量的过程,同时也大大降低了操作者的劳动强度和避免因操作者的操作错误而引起的质量问题,极大地提高了生产效率。

5 原有加工刀具的问题

原有机床加工两端面采用Φ320普通刀盘,一次纵向加工而成。加工轴孔时,其走刀量为单独电机带动,不可调整。因走刀量较小,只能依靠高速切削加工出较好的表面粗糙度。在加工轴孔过程中出现车削孔径时,无论荒车、半精车、精车都必须调整车刀刀体长度并进行试切削,才可达到其切削目的。调试车刀刀体长度极其麻烦,需经反复调试才能达到轴孔的加工尺寸。加工轴孔刀具的刀刃材料为YG8或YT14,在高速切削球墨铸铁时,刀尖极易磨损,增大切削力,使孔径变为锥孔,无法达到孔径的加工精度。需要刃磨刀具修复孔径,过程复杂而且对刀困难,影响机床加工效率。

6 改进后的加工刀具

经过长时间的加工生产摸索,针对出现的问题,我厂研制并制作出加工轴孔的专用刀具。改进后的刀具加工轴孔如图2所示。刀具由定位刀体、镗床小刀夹及涂层刀片组成,其定位刀体后部小锥面与刀杆内孔小锥面配合,定位精度可达到0.1mm以内。镗床小刀夹为普通刀夹,购买非常方便,无需定做。刀刃为涂层刀片,在高速加工球墨铸铁时磨损较小。

此刀具在其刀体正反两面放置两个刀夹,位置为一前一后、尺寸一大一小。在切削加工过程中,小尺寸前置刀刃先进行切削,另一个刀夹随后跟进。采用此种刀具加工轴孔可以加大切削深度,减少走刀次数,并且能保证其主轴定位精度(因刀夹为两面同时加工,经高速旋转时,轴向切削力方向同为主轴轴心方向,可相互抵消,径向切削力也可相互抵消)。在加工荒车、半精车、精车轴孔时采用不同的刀杆长度,刀具定位均准确。在进行荒车、半精车时无须测量可直接加工。在高速精车时,单面余量为0.5~0.8mm。因刀具本身定位精度高,只需要在刀夹上的微调螺纹调整就可以达到孔径尺寸。换刀非常方便、无须试车、刀刃无须刃磨。

7 结语

通过对机床和加工方式的改变以及对加工刀具的改进,极大地降低了机床切削时间,在实际加工生产中加工台车轴孔工序可提高生产效率40%以上,孔径尺寸精度及表面粗糙度提高30%以上,更减少机床操作者工作强度。特别是改进后的刀具对机床改动量较小,投入成本较小即可满足现阶段大批量台车孔径加工,并且能够保证其孔径尺寸精度和孔径表面粗糙度。目前的改进既保证了台车轴孔的加工质量,又极大地缩短了加工时间。这样的优化改进为台车制造单位大大提高了生产效率,为企业带来了非常可观的经济效益,具有非常积极的现实意义。

参考文献

[1] 沈开祥.宝钢450m2烧结机的安装与调整[J].重型机械,1989,(2).

[2] 成大先,等.机械设计手册[M].北京:化学工业出版社,2004.

作者简介:孙惠(1974-),女,鞍钢重型机械有限责任公司冶炼设备制造厂中级机械工程师,研究方向:生产管理。

(责任编辑:陈 倩)