舞台交流变频调速吊挂设备0类急停冲击载荷的仿真试验研究

2015-07-18陈德润龚奎成胡仁荣段慧文

陈德润,方 剑,魏 星,龚奎成,胡仁荣,王 元,段慧文,李 利

(1.万达文化旅游规划研究院,北京 100022;2.原国家大剧院业主委员会,北京 100031;3.总装备部工程设计研究总院 北京 100028)

舞台交流变频调速吊挂设备0类急停冲击载荷的仿真试验研究

陈德润1,方 剑1,魏 星1,龚奎成1,胡仁荣1,王 元1,段慧文2,李 利3

(1.万达文化旅游规划研究院,北京 100022;2.原国家大剧院业主委员会,北京 100031;3.总装备部工程设计研究总院 北京 100028)

针对舞台交流变频调速吊挂设备在0类急停工况下进行动力学模拟仿真研究和实物试验验证,分析0类停止时冲击载荷的变化规律,得出此类舞台吊挂设备的冲击载荷数据,作为设计参考。

舞台;吊挂设备;模拟仿真;0类急停;冲击载荷

笔者将以舞台交流变频调速吊挂设备为对象,以系统动力学为理论基础,通过动力学仿真模型计算和实物试验相结合的方法,分析0类停止时冲击载荷变化规律,提出冲击载荷因子的取值范围,供同类吊挂系统设计参考。

1 0类停止的基本概念

(1)按照GB 5226.1-2008《机械电气安全 机械电气设备 第1部分:通用技术条件》 9.2.2停止功能: 0类:用即刻切除机械致动机构动力的办法停车(即不可控停止);9.2.5.3停止:根据机械的风险评价及机械的功能要求,应提供0类、1类或2类停止;当电源切断开关操作时属于0类停止;停止功能应否定有关的起动功能。

(2)按照GB 16754-2008《机械安全 急停 设计原则》 4.1.4急停功能:0类停机:通过以下方法停机:—立即切断机器致动机构的动力源,或机械断开(停转)危险元件及其机器致动机构,必要时制动。

2 舞台交流变频调速吊挂设备介绍

2.1 吊挂设备主要性能参数

此系统通过三相鼠笼交流异步电动机和矢量变频器驱动吊挂设备,此系统速度可调,最大速度为1.5 m/s,运动部分最大重量为500 kg,升降行程30 m,吊点数量1。物理模型及参数如图1和表1。

2.2 驱动与传动计算选型

纤维芯钢丝绳直径Φ10-18X7-FC-1570-48.7 KN-39 kg/100 m,静态安全系数9.9。

滑轮直径250 mm,卷筒直径420 mm。计算电机净功率7.5 kW,选用11 kW。

静载扭矩1 029 N·m,最大转速68.2 r/p。

图1 吊挂设备的物理模型

表1 技术性能表

表2 性能参数表

图2 技术研究路线示意图

选用SEW减速电机KA77DV160M4,额定功率11 kW,额定输出转速71 r/p,额定扭矩1480 N·m,减速比i=20.25,径向力15 900 N,使用系数1.00,质量120 kg。电机额定转速1438 r/m,额定输出扭矩73 N·m。额定升降速度1.56 m/s。

2.3 制动器的制动力矩

系统选用SEW电机DV160M4/DBM,配PRECIMA双制动器,型号为FDD20 180VDC/21x25 N·m,性能参数如表2。

说明:t1DC——同时切断直流和交流电路的电气响应延迟时间;

t1AC——切断交流电路的电气响应延迟时间;t2——制动释放响应时间。

2.4 控制系统设计

控制柜采用SEW变频器,调速区间0.015 m/s~1.5 m/s,系统具有0类停止功能。双制动器,一个快速制动,一个延时制动。设上下限位开关及极限开关共4个。

3 技术条件和技术路线

3.1 技术条件说明

(1)在不考虑高速轴转动惯量和阻尼的情况下,简单分析在紧急制动时钢丝绳弹性产生的动载荷系数,并作为模型研究的初步参考。

(2)研究SEW制动器的结构原理,确定双制动器在快/慢速制动时制动力矩和响应时间的动态输出曲线。

(3)分析0类停止时,控制系统对制动器和电机的控制实现机理,研究系统负载扭矩、驱动扭矩和制动扭矩相互作用的瞬态特性。

(4)将滑轮作为一个阻尼元件考虑,考虑滑轮的转动惯量,分析其在钢丝绳拉力作用下的摩擦阻力关系。

(5)计算驱动系统的转动惯量和负载质量,考虑滑轮的阻尼效应,以钢丝绳为弹性元件,建立整个系统的动力学模型。以制动力矩曲线为激励,计算系统的动力学响应。

(6)根据物理试验的测试结果,修正理论模型中的软参数,对计算结果和测试数据进行对比分析,总结出本项目要研究的主要技术指标。

3.2 技术研究路线

技术研究路线如图2所示。

4 模拟仿真研究

4.1 模型建立与初步仿真

根据吊挂系统的物理模型,分别建立等效力学模型、解析模型、虚拟仿真模型,并分别用SIMULINK微分方程组数值求解与ADAMS虚拟仿真。

4.2 基本假设

在建立动力学模型之前,作出如下假设:

不考虑联轴器及转轴的扭转弹性;考虑高速轴上的转动惯量与被吊挂重物的重量;

考虑沿途所有滑轮的阻尼特性;钢丝绳作为弹性元件,并考虑其被滑轮分割成三段的弹性变形。忽略钢丝绳的质量。

4.3 等效力学模型

图3为系统等效力学模型。将模型进行分解,分别对吊重部分、滑轮1、滑轮2以及轴处进行受力分析,各分离体受力如图4所示。

4.4 解析模型

(1)微分方程组

图3 等效力学模型示意图

其中,M——制动力矩;m——吊重质量;J1——滑轮1转动惯量;J2——滑轮2转动惯量;J3——电机、减速器、卷筒折算到卷筒轴上的转动惯量;K1——钢丝绳一段跨度刚度;K2——钢丝绳二段跨度刚度;K3——钢丝绳三段跨度刚度;r1——滑轮1半径;r2——滑轮2半径;r3——卷筒半径。

(2)求解方法

采用SIMULINK程序对上述微分方程求解,图5为SIMULINK程序框图。

4.5 虚拟仿真模型

4.5.1 ADAMS虚拟仿真软件

ADAMS软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。

图4 各分离体受力示意图

图5 SIMULINK程序框图

4.5.2 ADAMS模型与参数

图6(a)ADAMS虚拟仿真模型

图6(b)钢丝绳参数表

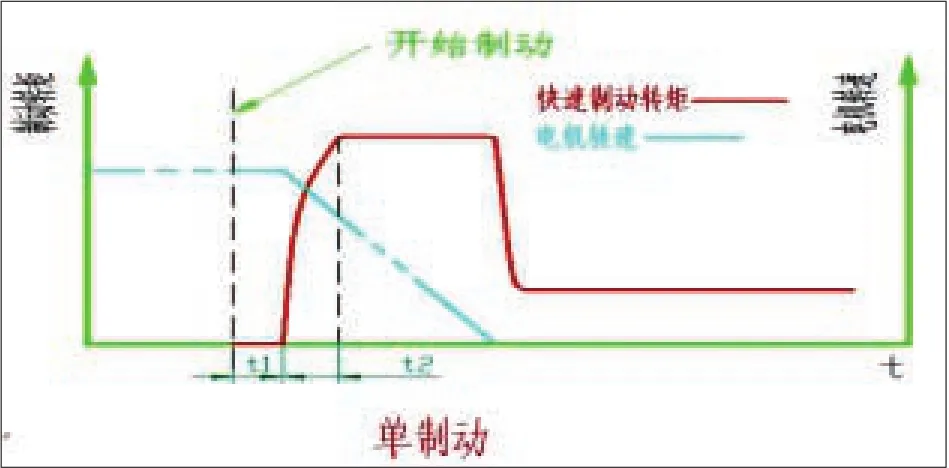

图7(a) 电机制动器单制动力矩施加曲线

图6(a)和图6(b)分别是在ADAMS下建立的虚拟仿真模型和关键参数——钢丝绳参数输入对话框。预设的三个重要参数值分别为:钢丝绳弹性模量(Young)=100 Gpa;钢丝绳纵向刚度系数(Rkx)=1;钢丝绳阻尼(Damping)=1E-5。预加载荷为吊重自重。

家中的女人牝鸡司晨,总是喜欢爬到他的头上来做窠拉屎,乐此不疲。人要是一倒霉,喝口凉水就塞牙,出门会碰到什么鸟屎落到头顶上,一路上乌鸦爱不停地朝你叫。风影弄不懂红琴脸上的表情,有时候会莫名其妙的笑,诡谲而神秘,佛陀拈花微笑,他尚且略懂一二,她脸上的笑他实在弄不明白,而有时候她又会阴霾密布,比当下那种雾霾天气还要厉害,弄不好会突然炸出个惊雷来。多一事不如少一事,他现在总算浅层次地理解了一些师父话中的意思,山下的女人是老虎,老虎是要吃人的。

4.6 模型参数

4.6.1 基本参数

表3是SEW提供的电机减速机转动惯量参数数值。

卷筒的转动惯量为3.5 kg·m2,减速机减速比i=20.25,驱动单元整体折算到卷筒轴上的转动惯量为:J3=(0.039 8+0.000 87)×20.252+3.5=20.177 2 kg·m2;

滑轮转动惯量:J1=J2=0.031 6 kg·m2;

其余各参数列于表4,其中钢丝绳弹性模量为暂定值,需在试验后进行修正。

4.6.2 制动器参数

电机制动器的制动力矩施加曲线如图7(a)和图7(b)所示。

仿真试验中暂取t1=50 ms,t2=50 ms,t3=150 ms,t4=200 ms,这四个时间值需要结合现场试验测试确定。

4.7 数值计算与虚拟仿真的结果比较

为验证两种模型和计算方法,选取一种简单易实现的工况分别用SIMULINK和ADAMS分别进行仿真。该工况的基本参数是:0类停止、下降、1.5 m/s初速度、双制动、制动力矩是电机额定力矩的1.25倍、钢丝绳长度x=10 m。仿真结果分别见图8(a)和图8(b)所示。

表3 SEW减速电机转动惯量参数

表4 SEW减速电机参数

图7(b) 电机制动器的双制动力矩施加曲线

从图8(a)和图8(b)可以看出,两种仿真结果的振荡趋势完全相同,最大冲击力和振动周期的比较见表5。

由此可见,这两种模型和计算方法是可信和一致的。

另外,从仿真结果中也可以看出,三段钢丝绳的响应曲线是一样的,这是因为沿途上的滑轮转动惯量和阻尼的影响太小。因此,试验中钢丝绳沿途上布置的传感器可以互为备份,其测量值应该是基本相同的。

由于解析模型中忽略掉了钢丝绳阻尼,而ADAMS虚拟模型中可以设置钢丝绳阻尼系数,所以两者的振幅衰减有所不同。同时,用ADAMS调整参数更方便,重复仿真的计算速度更快。因此,后面的仿真全部采用ADAMS虚拟仿真模型。

4.8 初步仿真

初步仿真的目的在于:验证ADAMS虚拟仿真模型的功能,能够包含不同的影响因素。

表5 最大冲击力和振动周期的比较结果

图8(a) SIMULINK仿真结果

图8(b) ADAMS仿真结果(5.56 s时得到制动信号)

为试验提供参考数据,有利于印证试验数据的准确性。

工况:负载5 kN,下降速度1.5 m/s,离地10 m时0类停止,双制动器(一快一慢),每个制动器制动力矩90 N·m,纤维芯钢丝绳直径10 mm。

仿真结果如下,图9(a)是三段钢丝绳上的拉力曲线,图9(b)是电机转速变化曲线。

5.56 s时开始断电。断电后,电机失去力矩输出,制动器尚未抱闸,出现溜车,钢丝绳拉力下降,电机转速上升。

大约50 ms后,制动器抱闸,系统中施加了一个快速制动力矩,电机转速迅速下降,钢丝绳拉力突然增大出现冲击。

大约110 ms后,钢丝绳拉力到达振荡的峰值,超过了制动力矩,制动器打滑,电机转速在下降过程中出现一段波动。然后随着负载力矩变小,电机转速继续下降。

然后,钢丝绳拉力持续振荡,但负载力矩小于最大制动力矩,电机转速保持零。

可以看出,在0类停止工况下,最大冲击力19 000 N,动载系数3.8,振荡周期0.23 s。

4.9 仿真小结

建立舞台交流变频调速吊挂系统的物理模型、等效力学模型、解析模型、虚拟仿真模型。

图9(a) 三段钢丝绳上的拉力曲线

图9(b) 电机转速变化曲线

初步确定了模型中关于驱动单元转动惯量、滑轮转动惯量、钢丝绳弹性模量、滑轮阻尼系数、钢丝绳迟滞阻尼系数、驱动力矩、制动力矩等参数。

分别用SIMULINK微分方程组数值求解与ADAMS虚拟仿真,验证了这两种模型和计算方法是可信和一致的。后面的仿真全部采用ADAMS虚拟仿真模型。

用ADAMS进行初步仿真,验证ADAMS虚拟仿真模型的功能性,也为试验提供参考数据。

初步的仿真结果显示,0类停止时最大冲击载荷系数达到3.8,振荡周期约为0.23 ms。在设计试验装置以及现场测试时应予以考虑。

仿真结果显示,三段钢丝绳的响应曲线是一样的,这是因为沿途上的滑轮转动惯量和阻尼的影响太小。因此,试验中钢丝绳沿途上布置的传感器可以互为备份,其测量值应该是基本相同的。

5 实物试验验证

5.1 测试内容

(1)0类停止时变频器的输出特性,实时记录每一次试验的电机转速、电流等数据;

(2)0类停止时制动器的响应规律,比较快速制动、慢速制动时电气和机械的响应时间;

(3)0类停止时钢丝绳沿途的冲击载荷,测试吊重、减速机、转向滑轮处的受力;

(4)0类停止时吊重的位移和振荡幅度,记录吊重的位移曲线,分析吊重的振荡幅度。

5.2 试验数据整理与分析

5.2.1 制动器特性试验

制动器实验数据采集工况为1.5 m/s的速度,下降到10 m位置时0类停车,以500 kg载荷为主,190 kg为辅,分别将制动器调成单快、单慢、一快一慢、双快、双慢五种制动方式下的试验数据(电流、转速、载荷)进行对比分析。

(1)制动方式

500 kg吊重1.5 m/s下降时0类停止,不同制动方式下,钢丝绳冲击载荷和振荡周期进行数据整理,如表6所示。

总结上面的数据,可以得出以下结论:

500 kg吊重1.5 m/s下降时0类停止,按冲击由小到大排列,制动方式分别为:单慢、双慢、单快、一快一慢、双快,动载系数分别为2.17、2.24、3.02、3.53、3.70。

目前常规接法,1类停止时,双制动器是一快一慢工作的;按此接法不变,0类停止时,双制动器也是一快一慢工作的。

(2)制动时间

钢丝绳载荷数据通道2中从断电到第一次出现拉力谷值的时间计为t1,从断电到第一次峰值的时间计为t2;电机转速中从断电到电机转速峰值的时间计为t3,从断电到转速为0的时间计为t4。t1和t3反映出制动力矩开始施加后的效果,t2和t4反映出制动力矩完全施加后的效果。统计数据见表7。

总结上面的数据,可以得出以下结论:

快速制动时,电气延迟时间短,制动力矩施加时间短;慢速制动时,电气延迟时间长,制动力矩施加时间长。

随负载增大,制动器打滑的时间延长,最终停止的时间也延长。

试验所用制动器在快速制动时,制动响应时间约为30 ms~40 ms,做功时间约为100 ms左右。

试验所用制动器在慢速制动时,制动响应时间约为130 ms~140 ms,做功时间约为250 ms左右。

表7 不同制动方式下制动时间数据

图11(a)修正前的吊挂系统急停冲击载荷仿真测量结果

图11(b)修正后的吊挂系统急停冲击载荷仿真测量结果

(注:以上数据是根据本物理模型试验结果粗略估算的,提供给对比仿真使用。仅供参考,各个制动器会有偏差。)

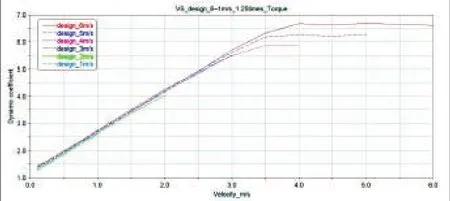

5.2.2 0类停止升降/速度对比试验

把7种上升和下降速度(0.5、0.75、1.0、1.25、1.5、1.75、2.0)下0类停止得到的数据进行对比分析可见,随着初始速度的提高,冲击载荷越来越大,振荡周期越来越长;同等条件下的0类停止,下降过程中比上升过程中产生的动载系数大,振荡周期长。具体见表8。绘制成曲线如图10所示。

5.2.3 0类停止高度对比试验(停止高度是指悬挂物离地面高度)

通过对停止高度5 m、10 m、15 m时0类停止的1.5 m/s速度下降试验数据(电流、转速、载荷)的对比分析,停止位置越高,钢丝绳长度越短,其整体刚度越大,对应的钢丝绳最大拉力应越大。汇总见表9。

表8 不同上升和下降速度下的参数值

表9 不同停止高度、不同长度钢丝绳的参数对比

图10 不同上升和下降速度下的参数曲线

6 试验后仿真修正

6.1 参数修正

ADAMS虚拟模型能够较好地对吊挂系统的急停冲击载荷进行仿真测量,但由于模型中部分参数取值不够准确,会导致仿真结果与试验结果不能够完全吻合。

为此,以吊挂系统为对象,进行实体验证试验,结合试验结果对模型参数进行修正,完善理论分析结果。

修正的目标是确保仿真和实体试验的最大冲击力和震荡周期相吻合。在此基础上,修正阻尼系数使衰减大致相当。见图11(a)和图11(b)。

对比各种试验工况进行仿真,不断修正钢丝绳的参数,使仿真结果与试验结果趋于吻合。最终确定钢丝绳弹性模量:55.5 Gpa;钢丝绳纵向刚度系数:1.02;钢丝绳阻尼系数:2e-4。与原初始值差别较大的原因,可能是钢丝绳没有充分进行预应力拉伸,也可能是绳芯不同的影响。

表10 修正后的钢丝绳弹性模量和制动器四个延时时间参数值

图12(a) 钢丝绳上的拉力曲线

图12(b) 电机转速变化曲线

图12(c) 吊点位移振荡曲线

修正后的钢丝绳弹性模量和制动器四个延时时间参数值列于表10。

6.2 试验与仿真对比

工况:负载5 kN,下降速度1.5 m/s,离地10 m时0类停止,双制动器(一快一慢),每个制动器制动力矩90 N·m,纤维芯钢丝绳直径10 mm。

仿真与试验的结果对比如图12(a)、图12(b)和图12(c),从上至下三个图依次为钢丝绳上的拉力曲线、电机转速变化曲线、吊点位移振荡曲线。

从图12(a)、图12(b)和图12(c)中可以看出,试验与仿真结果基本吻合。

5.557 s时开始断电。断电后,电机失去力矩输出,制动器尚未抱闸,出现溜车,钢丝绳拉力下降,电机转速上升。

大约35 ms后,第一个制动器抱闸,系统中施加了一个快速制动力矩,电机转速迅速下降,钢丝绳拉力突然增大出现冲击。

过大约85 ms后,电机转速降为零。

再过大约70 ms后,钢丝绳拉力到达振荡的峰值,但负载力矩小于最大制动力矩,钢丝绳拉力持续振荡并衰减,电机转速保持零。此时,第二个制动器抱闸,系统中又施加了一个慢速制动力矩,慢速制动对动态响应已无影响,只起到静态的安全作用。

可以看出,在0类停止工况下,最大冲击力17 900 N,动载系数3.58,振荡周期约0.43 s。

与试验前初步仿真结果比较,在电机转速迅速下降阶段,现结果中没有出现转速波动现象。分析原因主要有:制动器力矩大于标称力矩值,仿真参数取110 N·m;初步仿真时,制动器的响应延迟时间和力矩施加时间取值都偏大;初步仿真时,钢丝绳的刚度取值偏大,振荡周期较小。也是由于同样的原因,比较初步仿真结果而言,现结果中的动载系数较小,振荡周期较大。

6.3 关于速度因素的仿真分析

ADAMS虚拟仿真模型得到试验验证后,可以将模型推广应用。很有现实意义的一个问题就是:不同设计速度的卷扬机,它们的最大冲击载荷会有多大?

下面通过虚拟模型仿真,总结出一组0类停止时最大冲击载荷关于速度因素的规律性数据。

(1)不同速度的仿真

吊重5 kN不变,升降速度变化时,吊挂系统的驱动组件需设计不同的电机、减速机、制动器、卷筒,分别见表11所示。

(2)不同速度的仿真分析

图13(a)、(b)、(c)、(d)、(e)、(f)分别是1 m/s~6 m/s的吊挂系统速度与动载系数的仿真图。

将图13(a)、(b)、(c)、(d)、(e)、(f)6组曲线合并到一起对比如图13(g)。

从设计速度为1.0、2.0、3.0、4.0、5.0、6.0 m/s的吊挂系统的最大冲击载荷对比中,可以得出以下结论:

图13(a) 1 m/s时吊挂系统速度与动载系数的仿真图

图13(b) 2 m/s时吊挂系统速度与动载系数的仿真图

图13(c) 3 m/s时吊挂系统速度与动载系数的仿真图

图13(d) 4 m/s时吊挂系统速度与动载系数的仿真图

图13(e) 5 m/s时吊挂系统速度与动载系数的仿真图

图13(f) 6 m/s时吊挂系统速度与动载系数的仿真图

图13(g) 1m/s~6 m/s时吊挂系统速度与动载系数的仿真图

表11

其他条件不变的情况下,设计速度越快的系统,冲击载荷越大。

对于设计速度超过3.0 m/s的系统,当超过一定速度时,最大冲击载荷不再增加。这是因为,当制动盘摩擦力矩不足以克服钢丝绳冲击力引起的负载力矩时,制动器开始打滑。这个速度可命名为拐点速度。

当小于拐点速度时,冲击力和速度呈线性关系增长。

上述结果汇总如表12所示。

6.4 结论

(1)以舞台交流变频调速吊挂系统为对象,进行实体验证试验,结合试验结果对模型参数进行修正。

表12 不同设计速度下吊挂系统的动载系数和拐点速度

(2)通过试验与仿真的对比和分析,两者结果基本吻合,证明了虚拟仿真模型的准确性。

(3)就试验设备在规定的实验条件下得出的0类停止最大冲击载荷系数,以供同类设备设计参考。

(4)按现行标准和方法进行设计的此类设备,建议速度不要过大(如超过3 m/s),否则在0类停止时会产生制动器打滑。

[1] GB 5226.1-2008 机械电气安全 机械电气设备 第1部分:通用技术条件[S]. 北京:中国标准出版社,2002.

[2] WH/T 28—2007 舞台机械台上设备安全. 中国演艺设备技术协会演出场馆设备专业委员会. 北京:中国标准出版社,2009.

[3] GB 16754-2008 机械安全 急停 设计原则[S]. 北京:中国标准出版社,2002.

[4] GB 6067.1-2010 起重机械安全规程[S]. 北京:中国标准出版社,2002.

[5] GB/T 16855.1-2008 机械安全 控制系统有关安全部件 第1部分:设计通则[S]. 北京:中国标准出版社,2002.

[6] 段慧文,郑辉,魏发孔等. 舞台机械工程与舞台机械设计[M]. 北京:中国戏剧出版社,2013.

(编辑 薛云霞)

Experimental Investigation of the 0 Category Stop Impact Load about Stage AC Variable Speed Rigging Equipment

CHEN De-run1, FANG Jian1, WEI Xing1, GONG Kui-cheng1, HU Ren-rong1, WANG Yuan1, DUAN Hui-wen2, LI Li3

(1. Wanda Cultural Tourism Planning & Research Institute, Beijing 310000, China; 2. Owners Committee of the National Grand Theatre, Beijing 100031, China; 3. The General Armament Department of Engineering Design and Research Institute, Beijing 100028, China)

In this paper, dynamics simulations and physical test validations were done aiming at stage AC variable speed rigging equipment on the condition of 0 category emergency stop. Additionally, the variation of the impact load was analized to arrive at the impact loads data of these stage rigging equipments as a design reference.

stage; rigging equipment; simulation; 0 category emergency stop; impact load

10.3969/j.issn.1674-8239.2015.07.009