热传仿真在IC封装设计中的应用

2015-07-04高国华李红雷

高国华,李红雷

(南通富士通微电子股份有限公司,江苏 南通,226006)

1 两种热阻的定义

电子组件热管理技术中最常用也是重要的评量参考是热阻(从电路原理中衍化而来),涉及到电子产品具体使用时的热可靠性。具体到IC 封装而言,最重要的参数是:按照一个公认的测试标准,获得的由芯片结面到固定位置的热阻(θjx),其定义如公式(1)所示:

式中:θjx表示热阻,Tj为结温,Tx为热传到某点位置的温度,P 为输入的芯片发热功率。

用θja表示在自然对流或强制对流条件下从芯片结面到环境中某一定点的热阻,即:θja=我们按照JEDEC51-2 标准计算该热阻值。θja与下述因素相关:IC 封装工艺、封装所用材料、贴装PCB 板、热辐射、空气流动情况、系统环境等等。一般情况下,封装厂商列出的仅是自然对流条件下所模拟、测试获得的θja值。

用θjc表示从芯片结面到封装体表面的热阻,即:θjc=由于收集表面温度存在操作上的困难,所以JEDEC 标准里面还没有关于θjc的定义。我们按照MIL-STD-883E (METHOD 1012.1)、SEMI G30 等一系列标准的定义计算该热阻值,主要是利用温度控制的散热片或是温度控制的流体槽方式,使热由单一方向传递。所以θjc仅仅与IC封装工艺设计和封装所用材料相关。一旦IC 封装的材料以及工艺确定了,θjc就作为一个物理属性不会改变。该值主要是用于评估封装体散热性能的优劣。

图1中显示了典型的IC 封装体Tj、Ta以及Tc的温度取值点。

图1 热分析温度选取典型位置

由于量测是在标准的条件下去做,对于封装的尺寸、PCB 基板的设计、实验的方式及摆设都有规范,一般实验中实际测试时使用的并非是真实的芯片而是尺寸相同的热芯片,利用芯片中温度感应器的电压及温度关系来仿真实际芯片运作的温度变化。完整的数值模拟则有两种不同的方法:FEA 有限元模拟、CFD 流体计算模拟。我们采用前一种的FEA 来仿真芯片的实际温度变化情形。由于热阻值和环境有关,所以我们获得的热阻并不是一个绝对值,在使用时需注意和实际情况的差异。但是这些热阻数据可用于定性的比较,并且是计算板级热阻的不可或缺的参考值。

2 建立三维实际模型

在本次工作中,我们采用LQFP144 型号的封装产品进行详细的分析。

首先采用solidworks 软件建立分析的detailed 3D 实际模型,并且对其中的PCB 和金线模型进行简化压缩(compact model)。建模完成后最终的四分之一模型如图2所示。在模型的计算过程中,考虑了热传导、热对流,以及辐射效应。并且本次分析中具体考虑金线的影响。环境温度为25 ℃,芯片功率为1 W,发热率为1/(4.16 mm×4.48 mm×0.25 mm)。PCB 板采用标准的试验尺寸76.2 mm×114.3 mm×1.57 mm,考虑low k 和high k 两种热导基板。

图2 LQFP144 四分之一模型

在空气自然对流的情况下,我们采用的对流换热系数方程参考了Fairchild internal documents,具体的公式为:

对于平板以及垂直板随温度变化的表面热对流系数施加到模拟计算中去,作为一种非线性边界条件。

考虑到PCB 板简化压缩,采用下述方程进行PCB 热传导系数的简化:

考虑到金线的热导系数的简化,我们建模的时候建成一种梯形的板状,然后根据金线实际所占的面积分配3D 各个方向的热导系数。

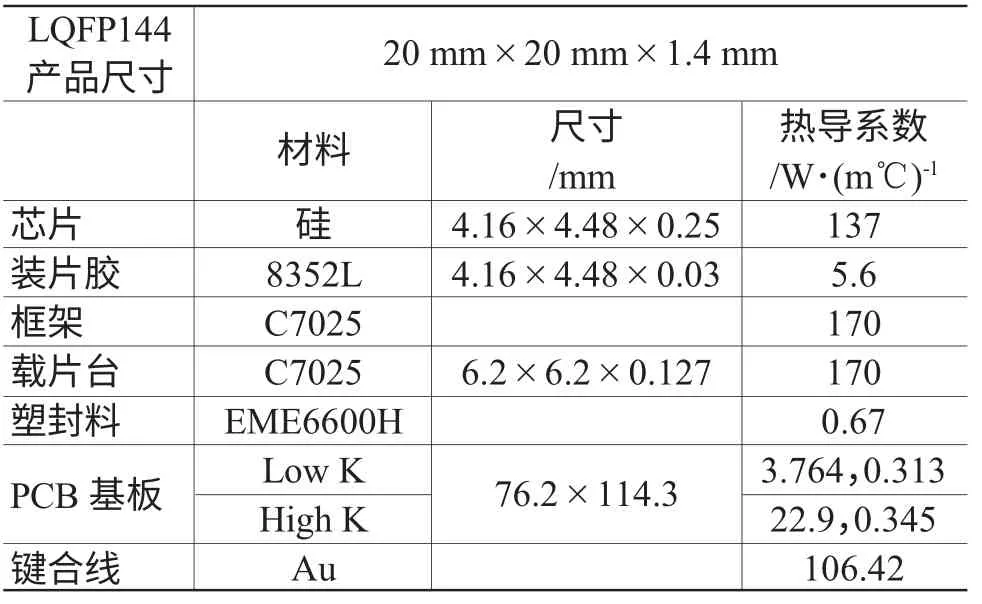

对于LQFP144 产品,模拟中具体所要用到的材料物理参数如表1所示。

表1 封装材料物理属性

3 分析结果与讨论

3.1 LQFP144 的热阻计算结果

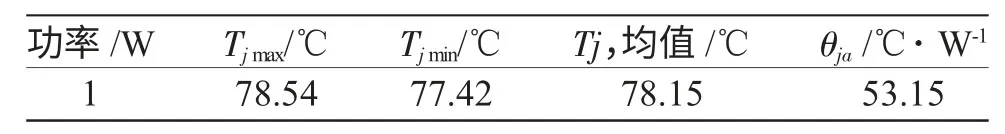

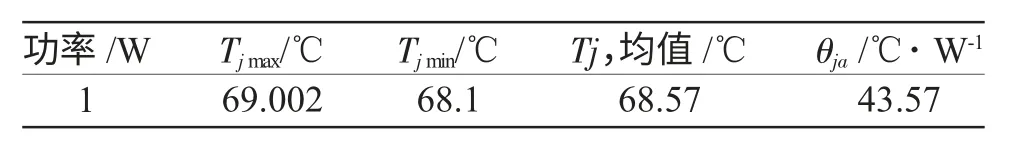

通过对上述模型进行模拟分析,获得结面上所有温度的平均值,按照以上所述公式进行计算,得到的结果如以下列表所述(同时我们也列出了结面上以及封装体顶部温度的最大、最小值)。

当按照JEDEC 51-2 计算θja的时候,设定封装体所处的环境温度为25 ℃,并且一直保持不变。

当按照MIL-STD-883E (METHOD 1012.1)计算θjc的时候,设定封装体顶部温度为60 ℃,并且一直保持不变。

参照JEDEC 51-2 标准, 塑封体器件置于JEDEC 1s0p (low K)测试板,环境温度=25 ℃

功率/W 1 Tj max/℃78.54 Tj min/℃77.42 Tj,均值/℃78.15 θja/℃·W-1 53.15

此时,我们计算得到θjc

功率/W 1 Tc max/℃78.07 Tc min/℃44.94 Tj,均值/℃56.01 θjc/℃·W-1 22.14

参照JEDEC 51-2 标准, 塑封体器件置于JEDEC 2s2p (high K)测试板,环境温度=25 ℃

功率/W 1 Tj max/℃69.002 Tj min/℃68.1 Tj,均值/℃68.57 θja/℃·W-1 43.57

此时,我们计算得到θjc

功率/W 1 Tc max/℃68.62 Tc min/℃38.06 Tj,均值/℃46.33 θjc/℃·W-1 22.24

参照MIL-STD-883E (METHOD 1012.1)标准,并且塑封体器件顶部温度(Tc)设定为60 ℃

功率/W 1 Tj max/℃74.023 Tj min/℃73.51 Tj,均值/℃74.15 θjc/℃·W-1 14.15

按照JEDEC 标准模拟计算最后获得的温度场分布图如图3、4、5 所示。

图3 参照JEDEC 51-2 标准, 塑封体器件置于JEDEC 2s2p (high K)测试板

图4 参照JEDEC 51-2 标准, 塑封体器件置于JEDEC 2s2p (high K)测试板

3.2 IC 散热途径对热阻θja 的影响

图5 参照MIL-STD-883E (METHOD 1012.1)标准,并且塑封体器件顶部温度(Tc)设定为60 ℃

IC 的散热主要有两个方向,一个是由封装体上表面传到空气中,另一个则是由IC 向下传到PCB 板上,再由板传到空气中。当IC 以自然对流方式传热时,向上传的部分很小,而向下传到板子则占了大部分,以导线脚或是以球连接于板上的方式,其详细的散热模式不尽相同。以导线脚型式的封装为例,向下传的热又可分成两部分,一部分是经由导线架及接脚传到PCB,另一部份则是由芯片经由模塑材料及下方空隙的空气传到PCB中。据统计,在自然对流时,QFP 热传向下方PCB的比例分别为85%。

在不考虑封装中所用金丝的情况下,我们发现在同样的计算条件下,芯片的结温升高了大概有8 ℃左右。所以,这也进一步印证了在引脚数目较多的情况下,键合线的传热份额可能高达15%。所以对于高Lead(>40 引脚)的封装类型,我们在模拟计算时必须考虑金丝这一条导热途径。

到此为止,我们可以描述出LQFP144 中的主要的几条导热途径:

A:芯片结点,键合线,框架,基板,环境

B:芯片结点,铝垫,塑封体,框架,基板,环境

C:芯片结点,装片胶,铝垫,塑封体,基板,环境

但是由于LQFP144 封装中IC 到PCB 的间距较大(0.1 mm),所以C 途径只有很小的一个传热分额。最有效的传热途径是A 和B,而且由于金丝和塑封料导热系数的巨大差异,这两个途径又以A 的作用较为显著。具体传热途径的图形描述如图6所示。

图6 LQFP144 的热传途径

下面我们分几个方面来讨论各个因素对于热传的影响:

(1)采用不同热传导系数的塑封料。传统的模塑复合材料的热传导性约为0.6~0.7 W/(m·℃),可使用传导性高的模塑复合材料使传到框架的热量增加,使热阻值降低。计算中,LQFP144 分别采用热导系数为0.42、0.67、1.05 W/(m·℃)的三种塑封料,可以发现,热阻得到显著降低,而且降低幅度最大为5 ℃/W。此外,如图7当塑封料的热导系数增大到一定程度时,热阻降低的趋势在减小。

图7 塑封料热传导性对热阻之影响

但是,和不使用键合线的模型相比较,可以发现,无论塑封料的热导在合理区域内怎么变化,都无法弥补金丝热传分额,从另一方面也说明了,对于高Lead 的封装体,键合线是不可忽略的。

(2)采用不同热传导系数的铜框架。使用导热性高的铜合金来取代铁合金Alloy-42,将可使导热性质改善。计算LQFP144 的热阻,分别采用热导系数为170、260、301.5 W/(m·℃)的三种铜材时,如图8可以发现,热阻显著降低,并且降低的幅度要大于塑封料带来的热阻改变幅度,热阻最大降低为8 ℃/W。

图8 铜框架材料热传导性对热阻之影响

(3)调整载片台尺寸、改变内引脚与铝垫之间的间隙。一般来说,这是花费最少的热性能增强方式,而且只要在设计上做略微的调整,减少内引脚与铝垫之间的距离,可使经前述之散热途径B 散去的热量增加。通过计算,结果如图9所示,可以发现,对于LQFP144,变化铝垫的宽度,从而改变其与内引脚的距离,可使热阻降低约8 ℃/W。

图9 铝垫尺寸对热阻之影响

除此之外,还有许多其他降低热阻的方法,譬如说:缩短IC 到PCB 间的站高距离,将内引脚直接熔接在铝垫上面;封装体加装散热片。

3.3 封装体功率与所处环境温度的关系

我们考察了芯片热阻与IC 施加的功率之间的关系。结果可以发现,当IC 功率由1 W 增加至3 W 时,热阻θja逐渐降低,这是一个合理的结果。根据前面的热对流方程,当芯片的功率增加时,芯片的发热功率也成倍增加,进而导致封装体表面温度增加,随之导致的结果是表面热对流系数增加。如图10所示,这样的热对流增加时,会同时降低封装体整体的温度,降低热阻。

图10 IC 功率对热阻之影响

根据集成电路的民用级以及工业级工作温度的标准,我们改变环境温度,考察封装体在不同环境温度下所能够达到的最大功率。我们设置的温度范围为20~90 ℃。当然我们这样进行分析有一个前提,就是在芯片的结面达到一定温度时会失效。

根据TI 的官方网站上公布的标准(表2),芯片的结温与芯片的失效概率(10 万小时工作条件)。可以发现,当结温高达120 ℃时,芯片的失效概率达到了11%,所以可以确定芯片结温的有效范围在125 ℃以内,这样才能够保证芯片的安全工作。

表2 结温与芯片失效概率的关系

图11 不同Tjmax 条件下,封装体最大功率与环境温度的关系

所以我们分别取最大结温为100 ℃、110 ℃和120 ℃来进行分析,结果如图11所示。可以发现,当芯片的最大结温升高时,芯片的封装体可工作的环境条件逐步放宽了,环境温度的范围变大了,并且在同样的环境温度下,封装体的最大工作功率随最大结温的增大而增大。在室温25 ℃的条件下,封装体的最大功率可高达2.24 W。而在环境温度高达90 ℃的条件下,封装体的最小功率为0.24 W。

4 结束语

在热分析时,器件的最高结点温度和器件最大耗散功率常常用来作为封装热设计的原则。在实际应用中,有时很难直接测量得到最高温度和功率值,而且测量成本高。通过模拟,我们能很容易地得到在改变一定的边界条件后,各种实际应用中结点温度和最大功率的预测值,并可进行各种参数化的设计及优化。

本次分析计算获得了LQFP144 的热阻值(θja、θjc),并且详细介绍各种散热途径对热阻结果的影响,以及不同环境温度下封装体可以达到的最大工作功率。要改善IC 本身的散热以及降低封装的热阻值,必须针对不同的封装形式来设计最符合成本及功能的散热方式,从封装所用材料以及工艺两方面进行改善。

本次分析所获得的结果是通过模型计算所获得的模拟值,具有参考价值。但是最好是能够通过对芯片结温以及热阻的实际测试获得一个准确的结果,同时对封装模型进行改进,进一步增加计算结果的可靠度。

[1]Integrated Circuits Thermal Test Method Environment Conditions-Natural Convection(Still Air)[S].EIA/JEDEC standard.JESD51-2.

[2]Jim Benson,Thermal Characterization of Packaged Semiconductor Devices [M].Intersil,2002,5-12.

[3]Harvey I.Rosten,Clemens J.M.Lasance,Jhon D.Parry,The World of Thermal Characterization According to DELPHI[C].IEEE Trans-CPMT-A,Vol.20,No.4,1997.384-391.

[4]Zhongfa Yuan,Yong Liu,Scott Irving,Timwah Luk,Jiangyuan Zhang,Thermal Numerical Simulation and Correlationfora Power Package[C].ICEPT proceedings,2007.

[5]Krishnamoorthi S.,Desmond Y.R.Chong,Anthony Y.S.Sun,Thermal Management and Characterization of Flip Chip BGA Packages[C].Electronics Packaging Technology Conference,2004.53-59.

[6]Jingsong Li,Finite Element Methods [M].Beijing Post and Telecommunication University Publishing Company,1999.