采用混兑油料作为液压油代用品的研究

2015-06-30张文田王建华李春生陈波水宋开财

张文田 王建华 李春生 陈波水 宋开财

摘要:油料代用研究对于提高船舶灵活性、提升油品保障能力具有重要的意义。文章从L-HM32(普通)液压油的代用指标研究入手,将柴油和柴油机油按不同比例混兑,对混兑油料的理化性能进行了实验室研究,并选取典型油样进行叶片泵试验及陆上液压台架试验。结果表明:紧急情况下,混兑油料作为L-HM32(普通)液压油代用油料是可行的。

关键词:混兑;液压油;代用

中图分类号:TE626.38 文献标识码:A

0 引言

L-HM32(普通)液压油在船舶舵机、锚机、导航系统,以及阀门的开关遥控系统等部位广泛应用,起着传递能量、润滑、冷却、密封、防锈等作用,它对整个液压系统工作的可靠性及寿命至关重要。当船舶液压系统进水或出现泄漏等故障时,可能会造成液压油供应量不足,紧急情况下,为保持船舶液压系统机动性能,需要使用液压油代用品。该代用品允许液压设备性能下降、维修量增加,甚至使用寿命缩短,但能够保持设备继续运转。因此,L-HM32(普通)液压油的代用研究对于船舶安全是一项十分有意义的技术储备。

1 液压油代用指标研究

通过对液压系统工作环境的了解和对L-HM32液压油主要性能指标的研究,作者认为影响液压系统正常运行的关键指标有油品的黏度、闪点、密封材料适应性、抗泡性和空气释放性。

1.1 黏度

黏度是液压油的重要使用性能。选择液压油,首先要考虑液压系统需要的合适黏度。在相同的工作压力下,黏度过高,液压部件运动阻力增加,温升加快,液压泵的自吸能力下降,管道压力降和功率损失增大。若黏度过低,会增加液压泵的容积损失,元件内泄漏增大,并使滑动部件油膜变薄,承载能力下降,磨损增加,严重时甚至会发生烧结。

在SH/T 0599“L-HM液压油换油指标”中规定,液压油正常换油指标为40℃运动黏度变化率超过-10%~+15%。L-HM32液压油运动黏度为(28.8~35.2)mm2/s,按照下限变化率不超过-10%,上限变化率不超过+15%计算,即40℃运动黏度不超过(25.92~40.48)mm2/s。因此,L-HM32液压油黏度代用指标规定40℃运动黏度为(25.92~40.48)mm2/s。

1.2 闪点

闪点是一个安全指标,它是在规定试验条件下,试验火焰引起试样蒸气着火,并使火焰蔓延至液体表面的最低温度。润滑油闪点指标规定的原则是按安全规定留1/2安全系数,即比实际使用温度高1/2。如内燃机油底壳油温最高不超过120℃,因而规定内燃机油闪点最低180 ℃。一般认为,润滑油闪点比使用温度高20~30℃,即可安全使用。船舶液压系统一般工作温度为20~60℃,最高允许80℃,按照1/2安全系数计算,液压油闪点最低为120℃。又有资料介绍液压油的闪点至少要高于135℃。

L-HM32液压油标准(GB 11118.1)规定闪点不低于175℃,从安全角度出发,为保证舱内着火安全要求,同时尽量扩大代用油品的范围,本代用指标将其闪点项目定为不低于135℃。

1.3 与密封材料的适应性

液压系统各连接处多用各类橡胶作为密封材料。液压油与密封材料的相容性好坏,直接决定液压系统能否正常、安全的运转,以及船舶技术性能的充分发挥。如果液压油同密封材料相容性不好,会造成系统液压油外流,污染舱室,增加着火危险,同时造成系统压力损失。因此对于用橡胶做密封材料的液压系统来说,要求液压油不侵蚀橡胶,不使其过分溶胀,也不容许收缩或硬化,以免降低其机械性能。

液压油与橡胶的适应性,通常用密封适应性指数表示,参照GB 11118.1《液压油》标准中L-HM32的密封适应性能指标,该代用指标设置值应在0~12之间,但在紧急情况下,也可允许其少许的超出该范围,具体情况根据陆上液压台架试验确定。

1.4 抗泡性和空气释放性

抗泡性是指油品抵抗泡沫的生成及降低泡沫稳定性的能力;空气释放性则是指油品释放分散在其中的空气泡的能力。当空气进入液压系统后,大大地恶化了液压泵和整个液压系统的工作条件,液压油的抗泡性和空气释放性对液压系统的使用至关重要。目前,提高油品抗泡性能的主要手段还是在油品中加入抗泡剂,有些油品在单独使用硅油抗泡剂或单独使用非硅型抗泡剂时,油品的抗泡性和空气释放性不能同时达到预期的效果。

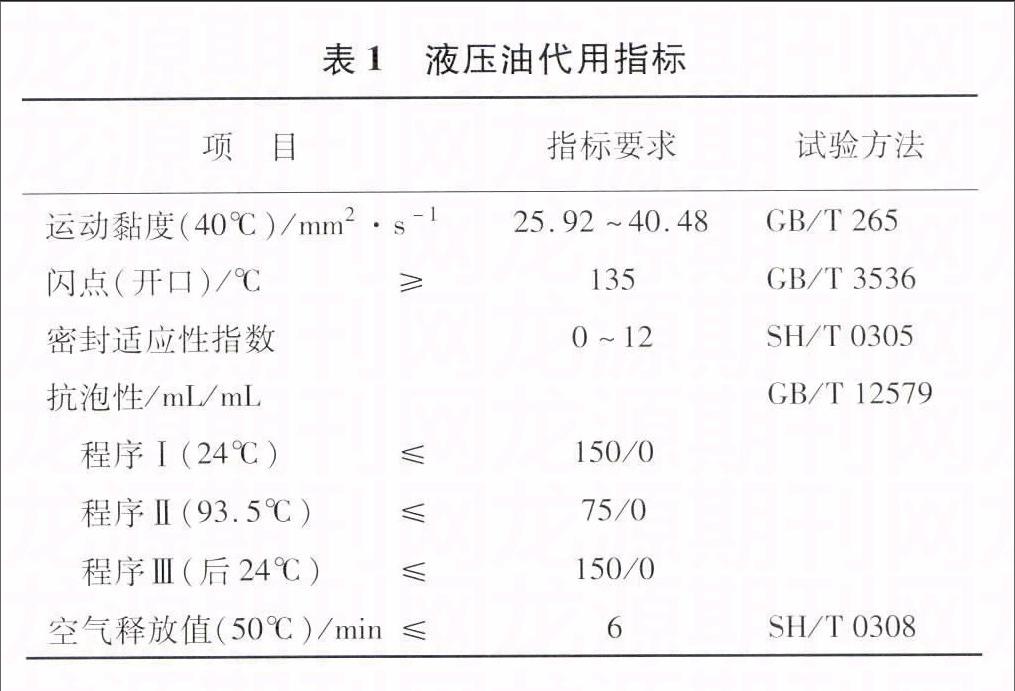

代用油品抗泡性和空气释放值应该尽量满足液压系统原用油品性能指标的规定,对于超出规定的代用油品,通过液压台架试验确定其可行性。液压油代用指标,见表1。

2 混兑油料作为代用液压油的可行性分析

2.1 混兑油料实验室研究

实验室研究重点考察了不同混兑比例油样的黏度、倾点、闪点、润滑性、与密封材料的适应性、抗泡性和空气释放性等性能指标。

2.1.1 黏度、倾点、闪点

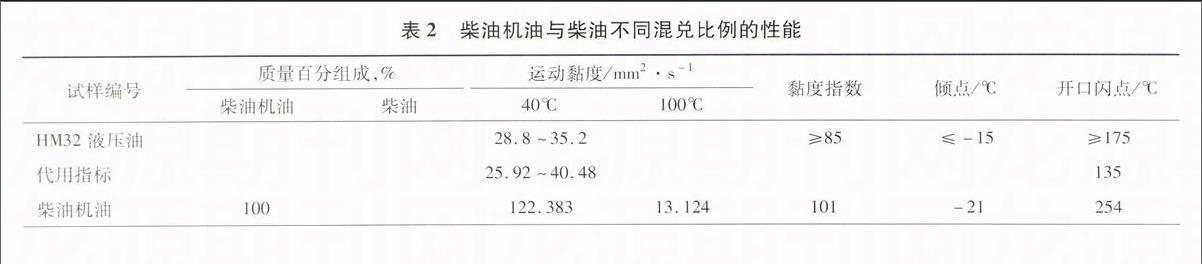

把柴油机油与柴油按照不同比例混兑,并考察混兑油料在40℃和100℃时的黏度,黏温特性、倾点、以及闪点等指标,结果见表2。

可以看出,在柴油机油中按质量百分比加入25%~30%的柴油时,其黏度满足代用指标要求。混兑油料的倾点均低于-27℃,其低温性能可以满足目前我国大多数船舶活动范围的要求。以开口闪点考察混兑油料的安全性,当柴油加入量大于30%时,混兑油样的闪点低于135℃,增加了着火的危险性,考虑到船舶的安全,柴油加入量不宜大于30%。因此,初步确定柴油加入量为25%~30%。

2.1.2 其他性能

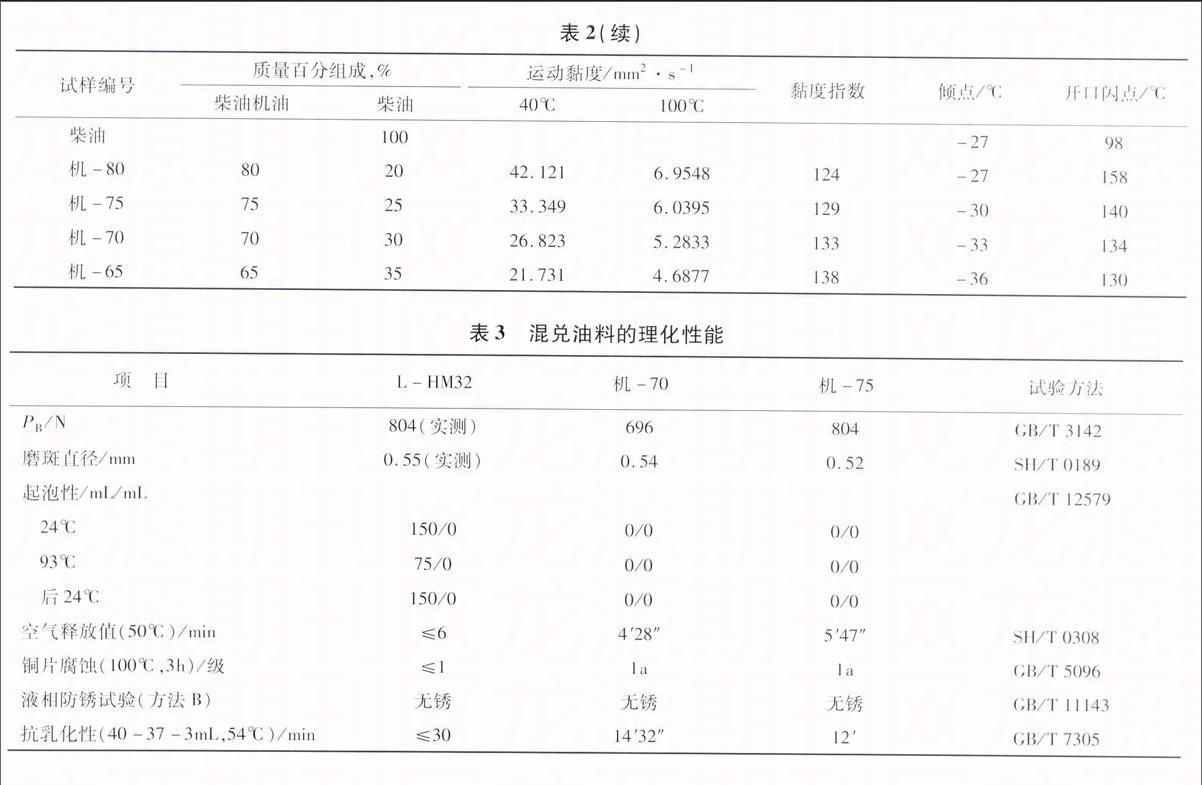

考察柴油含量25%~30%范围内(机-70和机-75)的抗磨减摩性、抗泡性、空气释放性等使用性能,试验结果见表3。

采用四球摩擦磨损试验机对混兑油料的润滑性能进行考察。磨斑直径试验条件:转速1200 r/min.负荷40 kg,时间60 min。可以看出,机-75 P。值为804 N,与HM32液压油相同,磨斑直径0.52 mm,优于HM32液压油,机-70润滑性能与L-HM32液压油相当。

按照GB/T 12579“润滑油泡沫特性测定法”和SH/T 0308“润滑油空气释放值测定法”分别测定掺合油品的抗泡性和空气释放值。可以看出,柴油机油中加入柴油以后,混兑油品的抗泡性能均符合L-HM32液压油的要求;空气释放值随柴油含量的增大呈减小的趋势,机-75和机-70此项指标满足使用要求。

混兑油品的防腐防锈性、抗乳化性等主要使用性能指标符合L-HM32液压油规范。

综合以上性能试验结果,柴油机油与柴油混兑时,柴油含量控制在25%~30%(质量百分比)之间比较合适。

2.1.3 与密封材料的适应性

综合考虑以上试验结果,按照SH/T 0305“石油产品密封适应性指数测定法”,对机-75进行密封材料适应性能指数测定,结果为-1,表示试验用橡胶圈体积缩小。在液压系统中,密封圈收缩会造成液压油的泄漏,影响工作的稳定性。因此掺兑油品在使用过程中,能否满足液压系统要求,能否适应液压系统的密封材料,还需要陆上液压台架试验的进一步证明。

2.2 叶片泵台架试验

综合以上实验室理化性能试验结果,选择40℃运动黏度为33.349 mm2/s的机-75,按照SH/T0307“石油基液压油磨损特性测定法”进行100 h叶片泵试验,结果见表4。

可以看出,混兑油品的磨损量远远超过了L—HM32液压油规范(叶片泵总失重不大于100 mg)的要求,但是在泵运转过程中,其出口压力和瞬时流量一直保持不变,漏失量也在一定范围内波动,说明叶片和定子的磨损并没有给泵的运转带来太大的影响,仅仅会使泵的使用寿命缩短,代用情况下是允许的。

图1是机-75混兑油料叶片泵试验中叶片和定子的表面形貌。由图(a)可以看出,转子槽内的叶片有明显的不规则的犁沟,其原因可能是因为油料本身的清洁度较差,有较多的污染物存在,使得叶片与转子的磨损增加,出现犁沟。由图(b)可以看出,叶片和定子直接接触的部位有较大的磨损。可见,机一75有较好的抗磨性能,但由于油品清洁度低,使得各接触表面都出现有不同程度的磨损。因此,在代用时要考虑到机械对油品清洁度的要求,尽量不用于精密液压设备。

2.3 陆上液压台架试验

为了进一步考察机一75混兑油料的使用性能,在某厂陆上液压台架试验系统进行了累计时间为240 h的台架试验。试验采用CY型轴向柱塞泵,工作压力20 MPa,排量63 ml/r,额定转速1500 r/min。试验过程中,柱塞和柱塞孔产生的磨损量极小,说明该油有较好的润滑性。同时,柱塞泵的流量变化很小,没有发现流量下降的趋势,泵的容积效率基本不变。试验前后,对高压溢流阀前后的典型丁腈橡胶密封圈进行测量,发现0型圈体积由试验前的1 mL增加至1.5 mL,但并没有出现泄漏情况,说明机一75与陆上液压台架系统的密封材料有较好的适应性。

3 结论

(1)通过对混兑油料进行实验室理化指标测试、叶片泵台架试验和陆上液压台架试验,结果表明,紧急情况下,混兑油料作为L-HM32(普通)液压油的代用油料是可行的,柴油的加入量应控制为25%。

(2)在代用时要考虑机械对油品清洁度的要求,尽量不用于精密液压设备。