渗流法制备泡沫铝金属材料的工艺参数研究

2015-06-24何伟锋陈海彬陈勇志

何伟锋 陈海彬 陈勇志

(东莞理工学院 机械工程学院,广东东莞 523808)

在传统材料中,孔洞通常被认为是结构上的一种缺陷。这是由于孔洞经常是裂纹形成和向外扩展的中心,对材料的化学、物理性能及力学性能产生不利影响。然而,当材料中的孔洞数目增加到一定程度并且有规律的排列时,就会因为这些孔洞的存在而具有某些特殊的性能,这就是所谓的泡沫或多孔材料[1]。其中最为典型的代表就是泡沫铝金属材料,它是金属铝基体中类似分布着无数气孔的泡沫状金属材料,一般孔隙率为38%~98%。泡沫铝是一种具有大量孔洞结构的新型多功能材料,它不仅具备多孔材料所具备的轻质特点,还具备优良的力学性能和电、热等物理性能,如渗透、阻尼、能量吸收、电磁屏蔽、保温、耐火阻燃、吸音隔音、比表面积大等多种特殊性能[2],应用涉及航天航空、军工、能源、电子、运输、环保、化工、机械和生物等领域。

1 实验的基本原理

本文采用渗流铸造法制备泡沫铝金属,着重探讨了可溶性填料粒子尺寸及其模具的预热温度、铝液的浇注温度、真空度等工艺参数对渗流深度的影响规律。其工艺流程是将可溶性填料粒子 (如粗食盐)堆积于铸型模具中,压制成坯,经预热后浇注液态金属,然后将填料粒子去除,制备出孔洞相连的通孔泡沫结构材料,同时要求这些填料粒子必须耐高温,并且能够在溶液中溶解[3]。

根据泡沫铝孔结构和实验条件的不同,可采取真空吸铸、固体压头或气压的方法让所浇注的液态金属渗透于可溶性填料粒子。同时,可溶性填料粒子采用的食盐粒子,其来源广泛、价格低廉、在水中可溶,不与铝液产生化学反应,是渗流铸造法制备泡沫铝的理想填充材料。本文在实验中采取真空吸铸的方法,将液态金属铝浇入装有可溶性填料粒子 (粗食盐)的模具中,在一定的真空压力作用下使液体金属渗入填料粒子中而得到金属-填料复合体,待凝固冷却后清理出填料粒子便可获得开孔连通的泡沫铝金属材料[4],其渗流铸造工艺流程如图1所示。

图1 渗流铸造法制备泡沫铝工艺流程

经过仔细分析和多种方案比较,设计确定了如图2所示的浇注模具。其特点如下:模具四周模板设计成椎体,方便脱模;模具外壁四周各安装一块加热板,以保证模具和填料粒子的一体预热及保温;在距离模具底面50 mm处放置一块铁网,用于盛放填料粒子,其孔径又能防止食盐粒子通过,同时抽真空时能方便气体流动;模具顶部安装一块顶盖,抽真空时锁上;模具其中一个侧面有个与外联通的孔管,用于浇注时抽真空。

图2 渗流铸造原理图及实验用真空吸铸模具

2 实验材料及方法

实验原料为:ALSi 12铝锭,粗食盐 (10目)等。实验设备为自制真空吸铸模具一套、抽真空机组、SG3-12-13型热电炉、冷却设备。

首先对食盐粒子进行筛分和预处理。将食盐粒子加热到600℃后不断的搅拌,使其受热均匀,保温0.6 h去除其水分,以免浇注时产生爆裂现象,并且可以减少铝液渗入盐粒后的热量损失,保持其流动性。把铝锭装入石墨坩埚内一起放入热电炉,加热温度调到700~740℃将铝锭熔化。接着把预处理后的粗食盐装入模具内,两者再进行预热处理,把温度调到380~500℃之间。当铝锭熔化后,将铝液倒进模具内,锁上模具顶盖,抽真空机组开始抽取模具内的空气,迫使金属液进入粒子空隙中去。待铝液凝固后,取出用水溶法将粗食盐去除即可得到泡沫铝。

3 结果与分析

3.1 渗流铸造法实验结果与分析

选取两种不同的模具预热温度和铝液浇注温度进行实验,测量实验后铝液的渗流深度,安排两组实验,获得相应的两组实验数据。

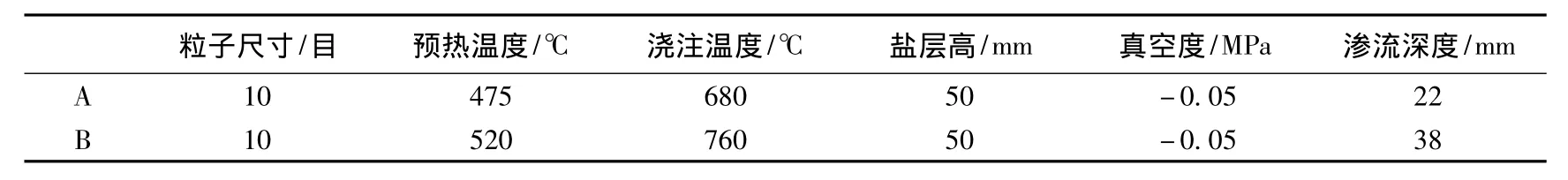

根据实验结果,改变模具预热温度和铝液浇注温度两个工艺因素对渗流深度的影响如表1所示。

表1 实验方案与结果

两组实验制备的泡沫铝样件如图3所示。

从表1中看出,影响到泡沫铝渗流深度及孔均匀性的主要工艺参数有粒子尺寸及其与模具的预热温度、铝液的浇注温度和真空度。而观察实验中成形的泡沫铝 (如图3所示),可见图3(a)成品所渗流深度较小,靠近模具周边的渗流深度比中间部分的渗流深度要大,而且泡沫铝上表面的孔结构不均匀,有较大体积的孔洞。图3(b)成品的渗流深度比图3(a)的稍大,各处的渗流深度基本一致,上表面孔结构较均匀。

图3 不同工艺参数制备的泡沫铝样品

3.2 不同参数对渗流铸造法制备泡沫铝的影响

本文作者对成形后的样件进行研究分析,讨论以上三个参数对渗流铸造法制备泡沫铝的影响。

3.2.1 填料粒子尺寸及其与模具的预热温度

填料粒子越小,铝液在渗流时与填料粒子的热交换总面积就越大,同时会加大整体的热量损失和温度降低的速度,加之填料粒子间的空隙越小,铝液在渗流通道中的流动阻力会增大,流动速度会降低,导致渗流十分困难。在相同的浇注温度和预热温度下,填料粒子尺寸越大,铝液的渗流长度越大。其原因在于填料粒子尺寸越大,填料粒子间的空隙就会加大,减小铝液在渗流通道上的流动阻力,加快其流动速率,从而容易导致模具内的底部有大量铝液的渗漏。因此,在相同的铝液浇注温度、填料粒子尺寸及其与模具的预热温度和渗流压力下,泡沫铝金属材料的渗流长度随着填料粒子尺寸的增大而明显增长。实验结果表明,填料粒子尺寸为10~12目为宜。

预热温度的升高可明显降低渗透过程中铝液与粒子的热交换所造成的热损耗数值,所形成包覆性填料粒子的凝固壳层厚度减小,从而保证了铝液流道不堵塞,铝液具有良好的流动性能,使得渗透深度加大。但预热温度过高会导致铝液在铁网底部渗漏;预热温度过低时,铝液与填料粒子接触后会产生强烈的热交换现象,使包覆在填料粒子四周的铝液快速形成凝固壳,并不断增厚,阻断了铝液流道,从而封闭了填料粒子间隙中未凝固的铝液,形成不连续体,最终渗透不进去而导致充型失败。为了保证真空吸铸法渗流铸造工艺的成功,在保证铝液浇注时不产生飞溅的前提下,应尽可能提高填料粒子的预热温度。实验结果表明,预热温度在480~500℃ 之间为宜。

3.2.2 铝液浇注温度

一般来说,铝液浇注时温度的升高是有利于渗流铸造。铝液在与填料粒子进行热交换过程中,在过热消失前可一直向填料粒子层渗透[4]。通过提高铝液的浇注温度,可使其流动性增大,渗流深度增加,有利于充型。但浇注温度过高会使泡沫铝有效长度缩小,这是因为高温使填料粒子烧结熔合成一体,铝液完全将填料粒子变为单独的个体,使泡沫孔结构不连通,孔隙率低。另外也容易导致成形模具内的底部有铝液渗漏;铝液浇注温度温度太低,浇注时容易凝固,渗透深度降低,易产生渗流深度不均匀现象。实验结果表明,铝液浇注温度在700~750℃之间为宜。

3.2.3 真空度

要使铝液渗流深度加大,不能单靠铝液自身的静压或者很小的外压渗入填料粒子层,而需要对模具进行抽真空,这是为了使铝液形成一个向下渗透的压力,使其能成功的渗入填料粒子层。真空度主要影响铝液的渗流速度。真空度太小,渗流前端的铝液受到填料粒子的冷却作用快速凝固,减少了渗流深度;真空度太大,则使填料粒子被局部压实或破碎,反而堵塞了渗流通道或泡沫铝成形件局部出现破碎粒子与金属的混合体,致使渗流效果变差。实验结果表明,真空度在-0.04~0.06 MPa区间内为宜。

4 结语

1)用渗流铸造法和以粗食盐作为填料可成功地制得通孔泡沫铝。

2)渗流铸造法制备的泡沫铝渗流深度及通孔均匀性主要受到填料粒子尺寸及其与模具的预热温度、铝液浇注温度和真空度三个工艺参数的影响,其中填料粒子与模具的预热温度和填料粒子尺寸对铝液渗流深度影响较为明显。随着预热温度和填料粒子尺寸的增大,铝液渗流深度显著增加。同时要求实验装备具备良好的密封性,以达到更高的真空度。

3)实验中设计的真空吸铸模具较小、盐层不高,故成形的通孔泡沫铝尺寸小,渗流深度较浅。渗流铸造法可以通过改变填料粒子的大小来控制孔径大小,成形后的铸件用水将其内部的填料溶解去除,即可得到通孔的泡沫铝,缺点是泡沫铝制品中的最大孔隙率不超过85%。

4)实验结果表明,真空吸铸渗流铸造法制备泡沫铝的工艺参数是:填料粒子尺寸为10~12目,粒子及模具预热温度480~500℃,铝液浇注温度700~750℃,真空度-0.04~0.06 MPa。

[1]张斌,左孝青,张帆.泡沫铝的制备技术[J].有色金属加工,2008,37(6):22.

[2]赵万祥,赵乃勤,郭新权.新型功能材料泡沫铝的研究进展[J].金属热处理,2004,29(6):7-11.

[3]周永欣,赵西城,吕振林,等.泡沫铝功能材料的研究发展动态[J].中国材料科技与设备,2006(6):9-11.

[4]Rabiei A.O’Neill A T[J].Materials Science and Engineering A,2005,404:159.

[5]杨思一,张勇,邢自聪.泡沫铝合金制备工艺研究[J].材料科学与工艺,1997,5(2):96-100.