高负荷氦气压气机矩形叶栅流动分离特性

2015-06-15陈忠良郑群姜斌陈航

陈忠良,郑群,姜斌,陈航

(1.哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨150001;2.中航工业沈阳发动机设计研究所,辽宁沈阳110015)

高负荷氦气压气机矩形叶栅流动分离特性

陈忠良1,郑群1,姜斌1,陈航2

(1.哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨150001;2.中航工业沈阳发动机设计研究所,辽宁沈阳110015)

针对高负荷氦气压气机叶栅流动分离问题,以某高负荷氦气矩形叶栅为研究对象,采用SST湍流模型加γ⁃Reθ转捩模型进行了数值模拟。分析了不同负荷、弯角及弯高的高负荷氦气压气机矩形叶栅的流动分离结构和特性。研究结果表明,马蹄涡压力面分支是矩形叶栅角区集中脱落涡和壁角涡形成的主要原因;随着攻角和负荷的增加,叶栅吸力面的分离形式由开式分离向闭式分离转化;而采用恰当的弯高和弯角可以有效抑制流动分离,改善高负荷氦气压气机端部流动状况,减小流动损失。

高负荷;氦气压气机;附面层;分离;弯叶片;叶栅

将高温气冷堆和氦气透平循环发电系统相结合,以实现能源的高效利用,是目前国际研究的热点[1⁃2]。氦气压气机是高温气冷堆功能转换的核心部件之一,其气动设计技术一直是其面临的难点问题。为此,德国、美国、俄罗斯、日本等先后启动了各自的研究计划[3⁃6]。我国部分高校和科研院所也相继开展了相关研究工作,清华大学和哈尔滨中船重工第703研究所联合建立了HTR⁃10配套的氦气透平压气机单级样机试验装置并进行了大量试验,取得了重要的研究成果[7]。王松涛等[8]对氦气压气机设计参数的影响进行了分析,并对某7级高压氦气压气机进行了改型设计。郑群等在氦气的流动特性[9]、氦气轮机循环分析[10]、高负荷氦气压气机叶栅流动特点[11]、氦气压气机与空气压气机的相似与模化[12]等方面开展了大量的理论与实验研究工作。

叶栅角区分离是压气机特别是高负荷压气机内的主要空间分离结构之一,对叶栅损失性能以及流场稳定性具有重要影响。由于工作条件和物性的差别,氦气压气机内的流动抗分离能力和旋涡发展与空气有很大的区别,而已有的研究主要集中在氦气压气机循环方式和热力计算等方面,对此方面涉及很少。

本文从高负荷氦气压气机叶栅内涡系结构入手,对多种不同的高负荷氦气压气机矩形叶栅旋涡形态进行了计算,研究了叶栅内不同涡系、分离流结构的发展情况,并分析了叶片端弯对高负荷氦气压气机叶栅端区流动的影响规律。

1 数值计算方法

1.1 计算参数

分别采用弯高10%的直叶栅(STR)、正弯1°叶栅(DHP 1°)、正弯3°叶栅(DHP 3°)、正弯5°叶栅(DHP 5°)进行计算,研究叶片弯角对高负荷氦气压气机矩形叶栅分离结构的影响。

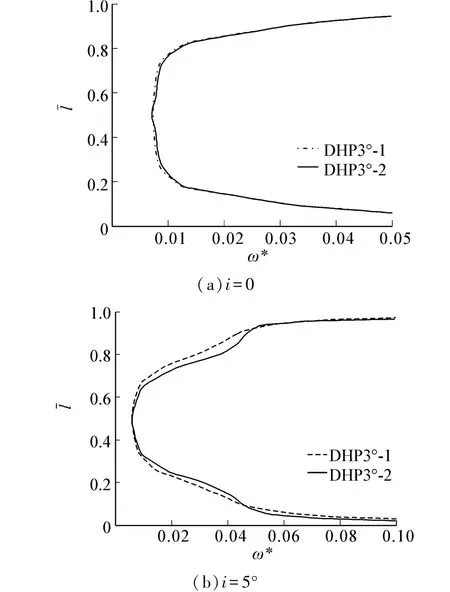

采用正弯3°,弯高为10%(C1为0.1,C2为0.9)的叶栅(DHP 3°⁃1)和正弯3°,弯高为20%(C1为0.2,C2为0.8)的叶栅(DHP 3°⁃2)进行变攻角计算,研究不同弯高对高负荷氦气压气机矩形叶栅分离结构的影响。弯叶片的定义及方案参数见图1,计算所采用的弯叶片的α2为0,P1和P2为0.5。

图1 弯叶片积叠线定义Fig.1 Bowed blade stacking line definition

叶型采用CDA叶型,其中,弦长为22.40 mm,栅距为18.70 mm,几何进气角为38.28°,转折角为32.96°,安装角为18.70°,叶高为44.20 mm。

1.2 数值计算方法

本文采用ANSYS CFX 13.0进行数值计算。计算采用SST湍流模型加γ⁃Reθ转捩模型。采用NUMACA软件的Autogrid 5模块划分结构化网格。网格采用O4H型拓扑结构。根据选取湍流模型要求,对叶片表面边界层内网格进行加密,第一层网格厚度为1 μm,保证壁面y+<1,满足湍流模型计算要求。不同的叶型采用同一套计算网格。为了保证进出口流场的均匀性,进口段和出口段流场做了相应的延长。单通道的计算网格如图2。进口给定总温、总压、来流方向和来流湍流度,出口给定背压。变攻角计算时,保持入口总压不变,通过调整背压保证入口马赫数不变。

图2 计算网格Fig.2 Computational grid

2 弯角对叶栅分离结构的影响

2.1 弯角对叶栅流动分离与旋涡结构的影响

在压气机叶栅内主要存在以下5种旋涡:马蹄涡、通道涡、集中脱落涡、壁角涡和尾缘脱落涡。其中,马蹄涡、通道涡和集中脱落涡是3种主要的涡系结构,对旋涡尺度和损失的影响均较大,因此,本文从以上涡系结构入手,对高负荷氦气压气机的分离结构进行研究。

在前缘到出口位置30%弦长处,垂直于轴向布置12个截面,用于分析漩涡的形成和发展过程。图3的截面可以看出通道涡的发展过程。在直叶栅中,通道涡从第6个截面开始出现,随着流动的发展,通道涡尺度变大,涡核逐渐向吸力面靠近,该涡核是发散型涡核,流线从涡核中心向外延伸。而后涡核核心区向远离壁面方向上升。在尾缘处存在一定的集中脱落涡,以上涡系在叶栅尾缘出口处与主流区进行掺混。

对比可知,叶片正弯使得马蹄涡压力面分支增强,正弯叶栅的通道涡涡核更靠近吸力面,通道涡沿径向的影响范围更大,因而增强了端部低能流体向主流区的迁徙能力,延缓角区分离。从图3(b)、(c)可以看出,随着弯角的增加,端部区域逐渐由半开半闭式分离结构演变为开式分离结构。

图3 i=0高负荷氦气压气机矩形叶栅流动分离结构Fig.3 Flow separation structure of high⁃loaded helium compressor rectangular cascade at zero inci⁃dence

在直叶栅中,沿吸力面的径向二次流及端壁横向二次流动在下端壁与吸力面组成的角区汇合,附面层迅速加厚,使得角区内的附面层容易发生分离。从图3(a)和图4(a)可以看出,随着攻角的增大,直叶栅通道涡起始位置逐渐向上游移动,在i=5°时提前到第3个截面处,马蹄涡压力面分支也明显增强。直叶栅角区在正攻角时发生严重分离,分离产生的旋涡对通道涡进行挤压,使得通道涡远离叶片吸力面,同时在端区形成低压区,增加了端区低能流体的卷起尺度。在截面11可以看到一条狭向线(流线聚集)及倾斜线(流线发散),且倾斜线尺度随着流动发展逐渐增大。

图4 i=5°STR流动分离结构Fig.4 Flow separation structure of STR at 5°incidence

从图4(b)可以看出,叶片前缘附近的流线(流线6)具有较小的流向动量,在横向压力梯度作用下,发生偏转较早,在横向压力梯度和逆向压力梯度的共同作用下,在吸力面分离线起始点附近卷起,并沿展向延伸。而对于距离吸力面壁面较远些的流线(流线1~5),具有比流线6更大的流向动量,因此可以在流线6下游位置达到吸力面,受到叶栅表面后半段的强逆压梯度的影响,发生明显回流,回流线与吸力面边界层的流线发生相互作用,然后卷起。同时在马蹄涡吸力面分支附近的流线(流线7)在横向压力梯度的作用下,在尾缘后向吸力面运动,同时带动一部分低能流体在与吸力面相互作用后卷起形成旋涡离开吸力面。

从图4(c)可以看出,马蹄涡压力面的另一个分支参与了集中脱落涡的形成和尾缘附近的分离,它们是在到达尾缘后才回流与吸力面流体进行作用,在吸力面上形成分离螺旋点,诱发了闭式分离的发生,增加了能量损失,且距离压力面越远的流线(流线1)卷起尺度越大。但对于流线4,直接从尾缘处向后流动,形成壁角涡。

综合以上,集中脱落涡由端壁附面层、叶栅吸力面附面层和通道涡的一部分流体共同组成,并将大量低能流体带入主流区,同时诱导形成闭式分离结构。因此,集中脱落涡对高负荷氦气压气机矩形叶栅的流动和气动性能具有显著影响。

图5 i=5°不同弯角矩形叶栅流动分离结构Fig.5 Flow separation structure of high⁃loaded helium compressor rectangular cascade with different bowed angles(i=5°)

从图5可以看出,弯叶片在正攻角下没有明显的分离和径向移动,改善了端部流动情况,分离结构从闭式分离转变为开式分离结构。从端壁流谱上可以看出,正弯叶片增强了端壁附近的横向移动,同时前缘马蹄涡鞍点向压力面移动,这说明,正弯叶片改变了端部的攻角情况,使得攻角增大。当弯角增大时,吸力面分离线延伸范围增加,说明弯角的增加,增强了附面层的径向迁移能力。集中脱落涡卷起尺度变大,集中脱落涡卷起尺度与高度增加,使得损失增加。在叶栅流道后各种涡系进行掺混,从图5可以看出,DHP3°截面12处的通道涡与集中脱落涡掺混程度更加剧烈。

2.2 弯角对损失分布的影响

直叶栅在正攻角时,端部存在严重的分离,总压损失急剧增加,而叶片正弯可以有效消除角区分离,并改善吸力面分离形态,使流动由闭式分离变为开式分离。图6横坐标i为攻角,纵坐标ω∗为总的质量平均损失系数,可以看出,正弯叶片可以有效减小高负荷氦气压气机叶栅各攻角下的流动损失,但弯角增大,会增加端壁附近的低能流体向叶片中部迁移能力,扩大吸力面的分离尺度,使得相同攻角下的损失增加。

图6 总的质量平均损失系数随攻角的变化Fig.6 Mass⁃averaged total pressure loss at differentincidences

图7 表示叶栅出口50%轴向弦长位置质量平均损失系数沿径向分布,其纵坐标为相对叶高。可以看出,叶片正弯减薄了端壁附面层厚度,明显降低了正攻角下叶栅端部及掺混损失,改善角区流动情况。同时弯角增大,会扩大端部高损失区域范围,图7(b)可以看出,正弯3°叶栅较正弯1°叶栅损失范围扩大13%,流动损失增加。当负荷增加时,正弯3°在各个攻角下的总压损失较正弯1°的要高,损失增加的原因主要是弯角增加,附面层低能流体的径向迁移能力增强,使得吸力面分离区扩大。由于高负荷氦气压气机叶片较短,本身流动较为复杂,因此要严格控制弯曲角度。

图7 质量平均损失系数沿径向分布Fig.7 Span wise mass⁃averaged total⁃pressure loss dis⁃tribution

3 弯高对叶栅分离结构的影响

从图8、9可以看出,2种不同弯高叶栅i=0时总压损失沿径向的分布基本一致,随着攻角的增加,弯高20%叶栅的总压损失要高于弯高10%叶栅相应值,从出口处的总压损失沿径向的分布可以看出,损失在端部区域增加明显,这是因为随着弯高的增加,从叶栅端部指向中部的正压力梯度增加,端部低能流体向中径处迁移的作用增强。

图8 总的质量平均损失系数沿径向分布Fig.8 Span wise mass⁃averaged total⁃pressure loss dis⁃tribution

由于弯高增加,使得叶片表面“C”型压力分布更加明显,端部吸力面压力增加,中部吸力面压力下降,端部低能流体径向迁移能力增加。弯高同样是影响叶栅流动的变化参数,对于高负荷叶栅,本身叶片较短,小的弯角和弯高更适合氦气工质流动。

4 结论

本文从高负荷氦气压气机叶栅涡系和分离结构入手,研究了不同负荷、弯角及弯高的高负荷氦气压气机矩形叶栅的流动结构及分离特性,分析了端壁边界层中流体的运动规律,得到以下结论:

1)高负荷氦气叶栅中,马蹄涡压力面分支是形成集中脱落涡和壁角涡的主要原因,距离压力面越远的流体卷起高度更大,距离压力面近的流体,流线不会与吸力面作用而会直接流出叶栅流道,这与流体包含的流向动量有关。

2)随着攻角和叶栅负荷的增加,高负荷氦气压气机叶栅吸力面的分离形态由开式分离向闭式分离转化,集中脱落涡是造成叶栅闭式分离的主要原因且对压气机损失的影响很大。

3)对于高负荷氦气压气机,叶片本身较短,较小的弯角(DHP 1°)和弯高(10%叶高)可以使叶栅具有更宽的工作范围,继续增大弯角和弯高,会增加端部低能流体的径向迁移能力,使分离范围和分离形态发生变化。

4)恰当的叶片弯角和弯高可以有效改善高负荷氦气压气机端部流动状况,减少端部低能流体的堆积,减薄角区附面层厚度,减小端部流动损失及吸力面分离尺度,抑制通道涡及集中脱落涡的发展,减小分离范围。

[1]韩俊,温风波,王松涛.氦气压气机叶型气动特性研究[J].科学技术与工程,2014(3):152⁃158.HAN Jun,WEN Fengbo,WANG Songtao.Aerodynamic per⁃formance study on the helium compressor profile[J].Science Technology and Engineering,2014(3):152⁃158.

[2]KE T,ZHENG Q.Highly loaded aerodynamic design and three dimensional performance enhancement of a HTGR he⁃lium compressor[J].Nuclear Engineering and Design,2012,249:256⁃267.

[3]MUTO Y,ISHIYAMA S,SHIOZAWA S,et al.Design and economics of the HTGR⁃GT power plant by JAERI[C]//ASME Turbo Expo 2002:Power for Land,Sea,and Air.Amsterdam,Netherlands,2002:623⁃630.

[4]YAN X,TAKIZUKA T,KUNITOMI K,et al.Aerodynamic design,model test,and CFD analysis for a multistage axial helium compressor[J].Journal of Turbomachinery,2008,130(3):031018.

[5]ROBERTS S K,SJOLANDER S A.Effect of the specific heat ratio on the aerodynamic performance of turbomachinery[J].Journal of Engineering for Gas Turbines and Power,2005,127(4):773⁃780.

[6]Van den BRAEMBUSSCHE R A,BROUCKAERT J F,PA⁃NIAGUA G,et al.Design and optimization of a multistage turbine for helium cooled reactor[J].Nuclear Engineering and Design,2008,238(11):3136⁃3144.

[7]ZHU R,WANG J,ZHENG Q,et al.Off⁃design performance research of an axial helium compressor for HTGR⁃10 power conversion unit[J].Nuclear Engineering and Design,2010,240(10):2914⁃2919.

[8]王松涛,杜鑫,陈莹,等.高负荷氦气压气机的气体流动特点与改型设计[J].核动力工程,2009,30(2):65⁃69.WANG Songtao,DU Xin,CHEN Ying,et al.Flow charac⁃teristics and redesign of highly loaded helium compressors[J].Nuclear Power Engineering,2009,30(2):65⁃69.

[9]KE Tingfeng,ZHENG Qun.Highly loaded aerodynamic de⁃sign and three dimensional performance enhancement of a HTGR helium compressor[J].Nuclear Engineering and De⁃sign,2012,49(2):256⁃267.

[10]ZHOU J,ZHENG Q,LI Y.The optimum parameters of a HTGR helium turbine cycle and numerical analyses of heli⁃um turbine cascades[C]//ASME Turbo Expo 2006:Power for Land,Sea,and Air.Barcelona,Spain,2006:867⁃876.

[11]辛小鹏,孙聿峰,邵雪明,等.氦气流动特性的初步研究[J].燃气轮机技术,2008,21(4):40⁃45.XIN Xiaopeng,SUN Yufeng,SHAO Xueming,et al.Study on flow characteristics of helium[J].Gas Turbine Technol⁃ogy,2008,21(4):40⁃45.

[12]ZHU R,ZHENG Q,YUE G,et al.Researches of simili⁃tude theory for axial flow helium compressor[C]//ASME Turbo Expo 2008:Power for Land,Sea,and Air.Berlin,Germany,2008:247⁃254.

Flow separation characteristics of rectangular cascade for a highly⁃loaded helium compressor

CHEN Zhongliang1,ZHENG Qun1,JIANG Bin1,CHEN Hang2

(1.College of Power&Energy Engineering,Harbin Engineering University,Harbin 150001,China;2.AVIG Shenyang Engine De⁃sign and Research Institute,Shenyang 110015,China)

Flow separation has great influence on high⁃loaded helium compressors.In this paper,high⁃loaded heli⁃um compressor rectangular cascades with different loads,bowed angles and bowed heights were studied to under⁃stand the flow separation structure in the cascades.The SST turbulence model and γ⁃Reθtransition model were used in numerical simulation.The results showed that the pressure⁃side leg of horseshoe vortex results in the generation of concentrated shed vortex and corner vortex at the corner of the rectangular cascade.Open separated flow will trans⁃form into closed separated flow with the increase of attack angles and loads.Flow separation will be suppressed in the cascade as well as the pressure loss will drop by using proper bowed angle and height.

high⁃loaded;helium compressor;boundary layer;flow separation;bowed blade;cascades

10.3969/j.issn.1006⁃7043.201401050

http://www.cnki.net/kcms/detail/23.1390.U.20150109.1518.010.html

TK26

A

1006⁃7043(2015)03⁃0343⁃05

2014⁃01⁃15.网络出版时间:2015⁃01⁃09.

国家自然科学基金资助项目(51476039);中央高校基本科研业务费专项基金资助项目(HEUCF140303).

陈忠良(1990⁃),男,硕士研究生;郑群(1962⁃),男,教授,博士生导师.

郑群,E⁃mail:zhengqun@hrbeu.edu.cn.