冲床滑块运动直线度自动测量系统的研究

2015-06-12应小刚付移风潘晓彬

□ 应小刚 □ 付移风 □ 潘晓彬

宁波大学 机械与力学学院 浙江宁波 315211

冲床滑块运动的直线度是冲床重要的运动精度技术指标,其误差程度不仅影响被冲压零件的尺寸精度、形状精度及表面精度,还会影响上下模具之间的对中精度。直线度测量研究在许多领域得到了广泛的关注,王宁侠等[1]通过对深孔零件加工的直线度检测方法的研究,应用最小二乘法建立了深孔直线度检测的数学模型。王瑞等[2]为了解决逗号刮辊关键加工面的质量检测问题,开发研制了逗号刮辊刀口直线度检测系统。曾肃伟等[3]通过对直线运动误差的描述,提出使用光电自准直仪对直线运动误差进行测量的方法,并根据测量数据采用最小二乘法进行误差评定。岳武陵等[4]以计算几何中凸壳理论为依据,提出利用增量算法实现直线度误差的快速评定。叶明等[5]为了实现空间直线度误差的快速精确评定,研究了一种基于测点集算术平均中心的最小二乘法与人工鱼群优化算法相结合的混合优化算法。刘承雨等[6]依据坐标变换原理将空间直线度误差评定问题转化为给定平面内的直线度误差和圆度误差评定问题,简化了评定方法,提高了精度。

降低冲床滑块运动直线度误差,可以减少冲压加工过程的噪声和冲击,增加模具使用寿命,降低滑块与导轨之间的接触面磨损,提高冲床滑块的运动精度。因此,进行冲床滑块运动直线度测量系统的研究,对于直线度误差的控制以及冲压加工质量的提升都具有非常积极的意义。

1 冲床滑块运动直线度测量常用方法及误差

1.1 冲床滑块运动的直线度误差

冲床滑块运动的直线度误差是指滑块实际的上下运动直线对理想运动直线存在的偏差,冲床滑块运动的直线度误差,最终反映为滑块下平面与工作台上平面之间的平行度误差。如图1所示,在冲压加工过程中,不平行的上下工作平面,使作用在冲件上的压力变得不均匀,致使凸模和凹模之间的间隙变得不对称,从而导致冲压件出现局部起皱的缺陷。尤其是在薄板件冲压时,由于上下模具的间隙非常小,直线度误差引起的凸凹模间隙不对称,不但对产品质量的影响更加严重,而且还会显著缩短模具的使用寿命。

1.2 直线度检测的主要方法

直线度测量至今还没有一个统一而合理的分类方法,但根据测量时有无基准可以将直线度测量分为无直线基准测量和有直线基准测量两大类。无直线基准测量主要采用误差分离法,通过从测量结果中将标准量的误差和被测量的误差分离开来,从而提高测量精度和测量效率。误差分离法测量直线度误差虽然实用可靠,但当影响因素较多时,测量准确度将会下降。直线基准测量法是直接采用一定的直线基础,并以此基准来检测被测表面的直线度偏差,从而获得被测表面的直线度误差值,主要有打表法、杠杆法、节距法、三坐标法等。

▲图1 滑块运动的直线度误差

▲图2 传统直线度测量方法

打表法是国内冲床生产企业常用的一种直线度测量方法,如图2所示,在测量冲床滑块运动直线度时,百分表支座吸附在上工作台,百分表触针压在冲床立柱表面,随着上工作台的上下移动,百分表显示不同的误差读数,测量数据的获得及滑块运动的直线度的评定,都是手动进行,这种方法操作简单,但自动化程度低,测量误差大,精度低,工人劳动强度大,产品数据的可溯性差。

2 自动测量系统的工作原理

2.1 自动测量系统的控制策略

当冲床滑块在导轨上运动时,由于直线度误差使得电涡流位移传感器探头和标准块之间的距离发生一定位移量的变化时,电涡流传感器线圈的Q值发生相应变化,并因此引起振荡电压幅度的变化,经过检波、滤波、线性补偿、放大归一处理等过程转化成电信号参数的变化,从而将探头和标准块之间距离的变化转换成电参数的变化。

将冲床滑块直线度误差转化为电信号的变化有利于实现处理过程的自动化,来自电涡流位移传感器的电信号通过数据采集板卡的采集与转换,输入到计算机直线度数据处理与分析系统中,并利用最小二乘法对测量结果进行直线度评定并输出评定结果。由于采用了非接触式测量,以及对测量数据采集、分析与评定的全过程实现了计算机控制,并自动生成直线度测量与评定的相关文件,从而大大提高了测量工作的效率和对被测物直线度评定的准确性。

2.2 自动测量系统的构成

冲床滑块运动直线度自动测量系统由检测电路、数据采集和数据处理等组成,为了提高冲床滑块运动直线度测量与评定的效率和精度,测量系统用高精度电涡流位移传感器替代了图2测量方法中的百分表,由于电涡流位移传感器是非接触式的测量,测量全过程无接触、无磨损,且不受测量环境影响,即使存在水、油、灰尘及电磁场的干扰,仍然能够实现准确测量,因此适用于各种工业环境的机械设备及生产线。数据采集由信号放大电路与A/D转换电路等组成,测量获得的直线度误差信息通过电涡流传感器转化为电信号的变化,电信号经过放大和A/D转换,输入计算机系统进行处理。数据处理系统由计算机、数据预处理、直线度精度评定算法及其外围设备等组成,计算机对测量全过程进行控制,并以VB为软件平台,按照预定的算法对数据进行分析、拟合、评定,并自动生成测量分析报告。

2.3 自动测量系统的工作过程

冲床滑块运动直线度自动测量系统的工作过程如图3所示,检测电路是整个测量系统最基础的部分,其测量信号为系统后续工作提供原始的数据。由电涡流位移传感器检测电路取得的信号经过放大后,通过A/D转

换器转换成计算机可以处理的数字信号。计算机将采集到的数据经过一定的数字滤波和直线度精度评定算法处理后,得到对冲床滑块运动直线度的综合评定结果,并自动生成测试报告,通过相应设备显示、打印或保存。

▲图3 直线度自动测量系统的工作过程

3 直线度测量的评定算法

3.1 两端点连线法

在空间中设直线的方程:

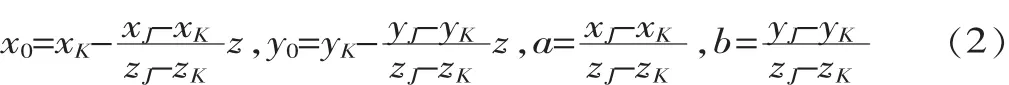

设第一个点K和最后一个点J为两端点,坐标分别为(xK,yK,zK)和(xJ,yJ,zJ),则由空间直线的方程和两个端点可以确定两端点连线的直线方程:

由其余各点的坐标可以分别求出它们到两端点连线直线的距离di:

找出di中的最大值dmax,判断以2dmax为直径的圆柱面是否符合最小直径包容圆柱面的要求 (两点接触或三点接触)。若不符合,则按一定的优化方法改变x0、y0的数值(确定新的K′和J′两点的连线,它平行于两端点连线),并重复上述计算,一直到符合最小直径包容圆柱面的要求为止,这种方法属于近似方法。

3.2 平均值法

平均值法也是一种简单的直线度测量评定方法,虽然它在测量评定精度和偏差上有一定的不足之处,但是在一般精度测量中,平均值法还是有其特有的长处。

平均值法就是将测得的数据整理,求其平均值。如采集到的数据点为(xi,yi),求平均值:

评定基准的平方误差和:

平均值评定方法就是以平均值作为这组测量的基准直线,然后用测量点和平均值之间的偏差来评定直线度误差。

3.3 最小二乘法

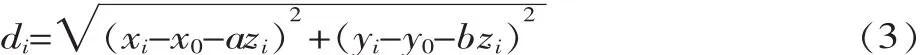

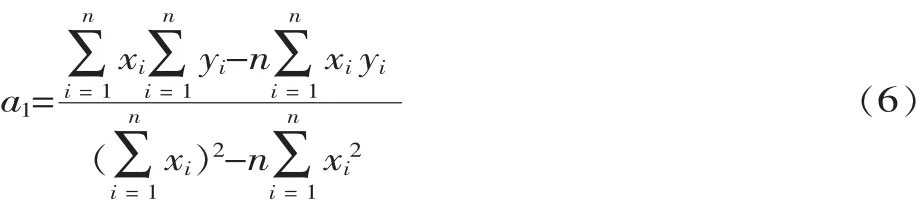

最小二乘法[7]的基本思想就是根据测量得到的一组数据,找到唯一的最小二乘直线,使误差曲线上各点到该直线上距离的平方和为最小。设经最小二乘拟合得到的直线方程为y=a0+a1x。

其中a1的参数方程为:

a0的参数方程为:

式中:xi、yi是检测转换得到的数据点。

经最小二乘法拟合后的直线误差其平方和为:

3.4 直线度测量评定算法的选择

评定直线度测量精度有许多方法,但这些方法往往存在过于复杂或评定精度偏低等问题,为了比较直线度测量评定算法的效果,对100个数据点进行评定,对比分析最小二乘拟合法与常见的平均值法的精度。通过对100个数据点求取算术平均值,以此平均值作为评定直线,计算此100个数据点和此平均值之间的误差。同时,假设最小二乘直线的方程y=a0+a1x,根据式(6)、式(7)可以计算 a0和 a1两个参数,得到拟合后的直线方程,并由软件得到拟合后的直线,再计算上述100个点和此拟合直线之间的误差。图4是平均 值评定直线(水平直线)和最小二乘拟合直线(倾斜直线)的结果。从中可以看出,平均值法的误差为0.492 4,而最小二乘法的误差为0.479 1,可见,最小二乘评定方法的精度明显高于平均值法。

▲图4 平均值法与最小二乘拟合法评定的比较

4 结束语

降低直线度误差对于提高冲床滑块的运动精度、增加模具使用寿命、减少冲击与噪声都具有重要意义。通过对比传统直线度测量方法,引入电涡流位移传感器作为直线度测量的检测元件,并设计了一种新的冲床滑块运动直线度测量系统,利用最小二乘法对测量结果进行直线度的拟合评定,初步完成了系统的整体结构设计。研究结果表明,基于计算机控制与数据处理技术的冲床滑块运动直线度自动测量系统,不仅具有较高的直线度测量与评定精度,而且对于降低冲床滑块运动直线度的测量与评定误差、提升测量与评定效率均具有积极的作用。

[1] 王宁侠.最小二乘法在空间直线度检测中的应用[J].陕西科技大学学报(自然科学版),2009,27(5): 124-126.

[2] 王瑞,张跃明,施凯,等.逗号刮辊直线度检测及误差评定系统[J].机械设计与制造,2012(1):208-210.

[3] 曾肃伟,李国锋,王翔,等.基于光电自准直仪的直线运动误差测量与分析[J].机械研究与应用,2006,19(4):48-49.

[4] 岳武陵,吴勇.平面度和直线度误差的快速评定—增量算法[J].计量学报,2008,29(2):120-123.

[5] 叶明,唐敦兵.最小二乘与鱼群混合优化方法评定直线度误差的研究[J].机械科学与技术,2014,33(7):1013-1017.

[6] 刘承雨,李郝林.基于坐标变换原理的空间直线度误差评定[J].现代制造工程,2013(3):94-96.

[7] 王占杰.计算机自动检测与控制技术[M].北京:机械工业出版社,2013.