备件增材再制造成形中的颠覆性技术应用分析

2015-06-12殷凤良周克兵

曹 勇, 朱 胜, 李 萍, 殷凤良, 周克兵

(1. 装甲兵工程学院机械工程系,北京 100072; 2. 装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072;

备件增材再制造成形中的颠覆性技术应用分析

曹 勇1,2, 朱 胜2, 李 萍3, 殷凤良2, 周克兵2

(1. 装甲兵工程学院机械工程系,北京 100072; 2. 装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072;

3. 装甲兵工程学院控制工程系,北京 100072)

增材再制造成形技术是近年来迅速发展起来的一种恢复损伤零(构)部件的缺损尺寸和服役性能的先进维修技术。首先,阐述了增材再制造成形技术的涵义、特点、工艺过程以及国内外应用现状;其次,分析探讨了3D打印、自主系统和大数据等颠覆性技术在增材再制造成形中的潜在应用;再次,以损伤凸轮的增材再制造成形为例,进行了初步实验,并证实了颠覆性技术对增材再制造成形的有效性;最后,指出了增材再制造成形技术的未来发展趋势。

维修保障;颠覆性技术;增材再制造;增材再制造成形

信息化高技术局部战争条件下,备件器材需求更为苛刻、消耗巨大。对结构损伤备件实施快速修复是实现高效、精确保障的有效途径。结构损伤备件的修复技术主要有堆焊、无电焊接、复合贴片、微波快速、粘接粘涂、快速补板和铝热焊接等[1-2],其中增材再制造成形技术因具有柔性好、精度高等优势而成为研究热点。

1 增材再制造成形技术

1.1 涵义、特征及工艺过程

增材再制造成形技术是以零(构)件的全寿命“价值”周期理论为基础,以损伤机械零(构)部件为对象,以优质、高效、节能、节材和环保为准则,以多学科融合为特征的多种先进技术为手段,最大限度地利用损伤零(构)部件的“剩余价值”,在恢复其原始几何尺寸的同时,服役性能也得以恢复甚至提升的技术手段的统称[3]。增材再制造成形技术主要有弧焊熔敷、电子束熔敷、激光熔敷、电弧-激光复合熔敷、熔敷-铣削复合成形技术等,其研究主要包括缺损区域的尺寸恢复(控形)和服役性能的恢复与提升(控性)2方面,该技术的突出特点是:缺损尺寸恢复及服役性能可达到甚至超过新品,降低成本50%,节能60%、节材70%、节时80%以上。

增材再制造成形工艺过程可分为5个步骤:1)获取损伤零件的三维数字化信息并构建其三维模型;2)将此模型与标准件的三维模型进行比对,获得缺损(增材再制造成形)模型;3)根据零件服役环境和载荷工况,选择增材再制造成形设备、材料和工艺;4)对缺损模型进行成形路径规划;5)对缺损模型进行成形堆积,完成增材再制造成形修复。

1.2 国内外研究现状

发达国家非常重视增材再制造成形技术,并获得了显著的经济、军事效益。美空军已采用该技术对多种装备的钛合金构件、风机保护罩和发动机叶片进行了再制造,仅修复一件钛合金构件就可节省2~6万美元,而且修复后的二次服役性能优于新品[4]。美陆军也构建了再制造修复平台,并对现役M1主战坦克的燃气涡轮发动机转子、密封转轮、间隔压气机、导向器叶片、压气机定子和压气机叶片等进行了再制造修复,该修复平台启动第一年所节省的军费就达到630万美元[5]。

国内相关单位也积极开展了增材再制造成形技术的研究,并将其应用于机械零部件的损伤修复。装备再制造技术国防科技重点实验室徐滨士院士课题组[6]在等离子熔敷、激光熔敷和弧焊再制造成形方面取得了突破,并对发动机排气门、重载齿类件、凸轮轴等部件进行了增材再制造成形。凝固技术国家重点实验室黄卫东教授课题组[7]采用激光熔敷成形工艺实现了飞机发动机钛合金叶片阻尼台的增材再制造成形。中科院沈阳自动化所与海军航空兵工程学院相关课题组采用金属粉末激光再制造成形技术实现了飞机涡轮导向器、舰船螺旋桨叶片等部件的增材再制造成形[8];海军某驱逐舰支队也采用该技术对突然断裂的传动齿轮锯齿进行了修复[9]。

尽管近年来增材再制造成形技术取得了一些成果,但在尺寸、性能精确控制以及时效性等方面仍受诸多问题制约,难以满足备件保障需求。颠覆性技术的出现为该技术的发展和深化提供了新的契机。

2 颠覆性技术对增材再制造成形的作用

颠覆性技术是指能够完全颠覆现有技术手段的先进技术,其主要包括全新的原始创新技术及现有多种跨学科、跨领域技术融合集成而产生的新技术。

2013年9月27日,知名智库“新美国安全中心”发布了《游戏规则改变者:颠覆性技术与美国国防战略》报告[10],该报告将3D打印、自主系统、大数据等技术纳入美军未来的潜在颠覆性技术,并认为颠覆性技术将对未来作战和装备保障产生巨大推力。

2.1 3D打印

3D打印是基于分层堆积原理来实现零部件的无模具、无加工、一次性加法成形制造。该技术具有如下5个特点。

1) 零件服役性能好。采用该工艺获得的材料组织均匀、缺陷少,其强度远高于铸件,而同锻件相近。

2) 减重幅度大。此技术的高柔性使传统工艺难以完成的零部件制造成为可能,同时,还可将需要多个零件装配而成的部件一次堆积而成,由此使重量得以大幅减小。

3) 材料利用率高。3D打印为净成形或近净成形加法制造,因此其材料利用率可接近70%,而锻件的材料利用率通常低于30%。

4) 时间大幅缩短。3D打印缩短了生产制造流程,使得时间缩短。采用该技术制造火箭超高温合金结构氧化物喷射器的生产周期不到1个月,而传统的喷射器生产制作周期则约为半年[11]。

5) 经济性好。北京航空航天大学王华明教授课题组[12]采用3D打印技术制造了C919大型客机主挡风窗框以及机翼上下缘条,其中主挡风窗钛框在国外订购需要2年,模具费高达1 300万,该课题组仅耗时55天、耗资120万就完成了制造,成本不到欧洲模具费的1/10。

粗放、无序和过量堆积是现阶段增材再制造成形的典型特征,这种堆积方式极大增加了修复尺寸的不确定性和模糊性,使得组织均匀性差、分散性大、性能不稳定,甚至出现断崖式突变。对点、线、面、体各尺度下堆积单元形态的精确把控是3D打印技术的核心,将其用于增材再制造成形,则可依据缺损模型的几何特征,实现对缺损区域的定点、定量、定形有序堆积,并可有效控制过程中热、质累积所引起的组织恶化,从而有效提高再制造成形质量。

2.2 自主系统

自主系统是人工智能技术支撑下的机器人控制手段的高智商化。未来机器人将能实现人脑模拟、电子神经、类人脑计算与具有人行为动作的机器人平台的深度无缝对接,使得在完成损伤区域建模、复杂路径规划、堆积成形修复等复杂任务时,将表现出高精度、高柔性、高可达性和快速智能反应的特性,实现对复杂运动路径的快速、精确决策与运动响应。

智能控制推动着增材再制造成形的发展,增材再制造逐点成形的工艺特点提供了逐点控制的条件,为实现再制造成形材料与基体的高度一致性开辟了新通道。密执安大学Mazumder教授课题组[13]采用3个互成120°的传感器建立了DMD闭环反馈控制系统,实现了堆积成形高度的控制,在保持堆积高度一致的同时,堆积层的表面粗糙度降低了14%~20%,其结果如图1所示。

图1 采用DMD 闭环系统控制的堆积成形结果[13]

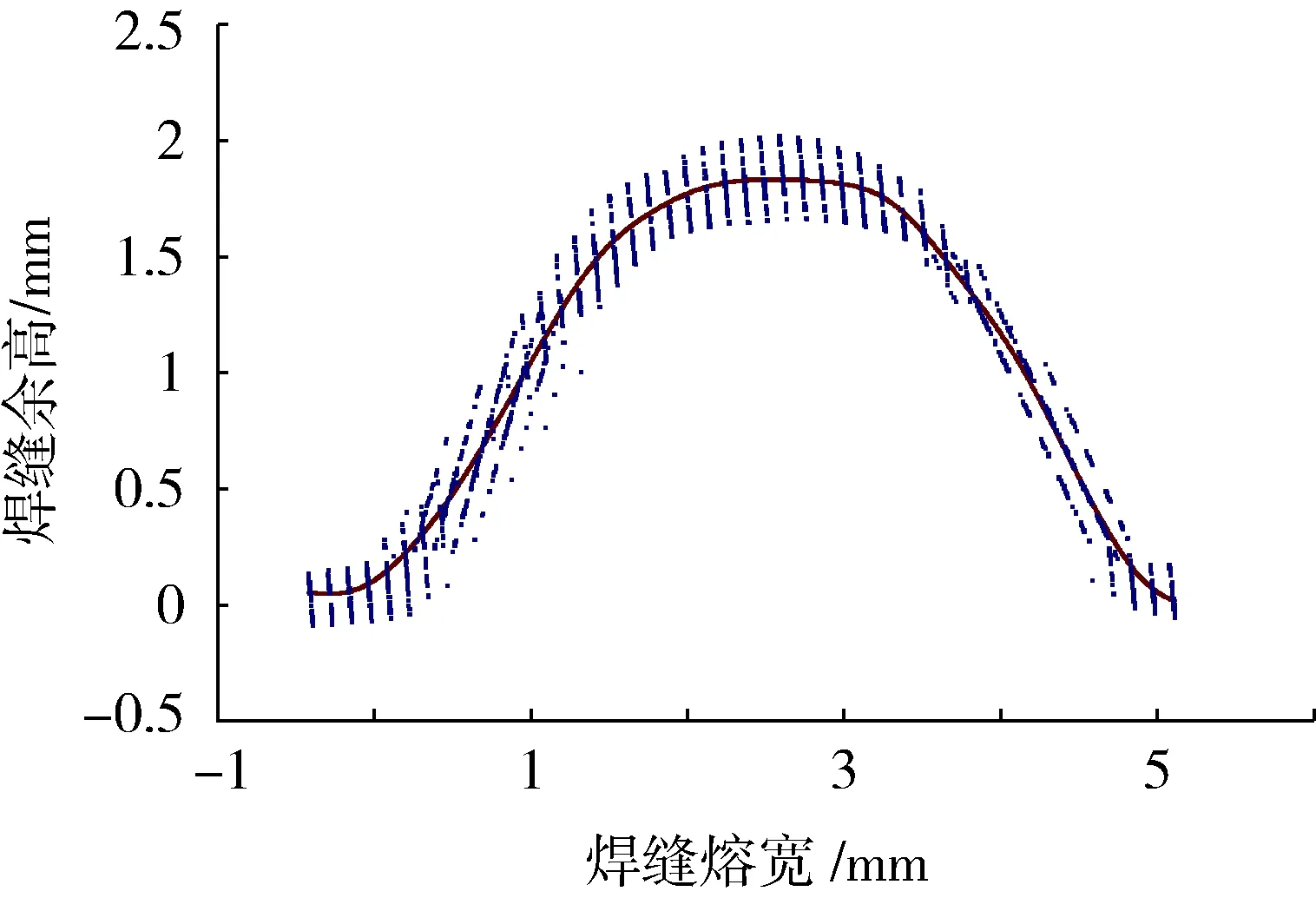

基于人工智能的数值模拟与软件仿真,为精确控形和控性奠定了基础,并为全面揭示增材再制造成形过程中的传热、传质规律提供了理论依据。山东大学武传松教授课题组[14]对激光+脉冲熔化极气体保护焊焊缝实现了焊缝截面形状尺寸的模拟,其模拟与实验结果有较好的一致性,如图2所示。

图2 焊缝的模拟与实验结果比较[14]

北京科技大学孙祖庆教授课题组[15]开展了焊缝组织模拟研究,实现了焊接热影响区晶粒长大和熔池凝固结晶的三维Monte Carlo 模拟,如图3所示,枝晶和等轴晶的模拟结果与实际高度吻合较好。

图3 焊缝凝固组织试验与模拟结果比较[15]

未来,人工智能在增材再制造成形中形-性调控一体化、性能恢复与强化一体化以及尺寸与性能的精确预测中有望发挥更大的作用。

2.3 大数据

大数据包含了有关某现象的所有数据,而非部分样本,具有信息量大、数据多样性强和价值密度低等特点,其对未来的预测不再按图索骥、由因到果,而是在简单的海量数据分析基础上的相互关系。

大数据技术是基于海量信息分析处理后的“智者”预测,已成为新技术革命创新发展的力量和源泉。哈尔滨工业大学张广军教授课题组[16]采用神经网络研究了熔池正面特征与熔池背面宽度之间的关系,并基于所建模型验证了熔池特征参量的有效性与可靠性。广东工业大学高向东教授课题组[17]采用径向基函数神经网络建立了焊缝偏差的预测模型,实现了高能束与焊缝位置偏差的有效预测。

增材再制造成形涉及到基体特性、损伤状况、修复材料、温度、声、光、电等数据,运用大数据方法对全过程所有数据分析处理,就能对所需要的成形层特性进行预测,从而为再制造成形参数优化、路径规划、温度控制和性能控制等提供可靠依据。

3 损伤零件的增材再制造成形

在装甲兵工程学院朱胜教授课题组[18-20]前期研究的基础上,基于3D打印层制造原理,将3D打印、工业机器人、信息技术和人工智能等颠覆性技术与增材再制造成形进行了有机融合集成,构建了弧焊增材再制造成形平台。该平台由工业机器人、焊缝形态捕捉系统、数字化MIG/MAG弧焊近净成形系统、数控铣削净成形系统以及缺损模型的构建、堆积路径规划、工艺参数优化构成的半自主控制系统等组成,并进行了相关实验。

基于以上平台进行了单道焊缝成形实验。图4为分别采用传统焊接、再制造成形获得的单道焊缝,可以看出:再制造成形焊缝均匀性较好。

图4 传统焊缝与再制造成形焊缝比较

基于焊缝形态捕捉系统,获得了焊缝不同截面的数据信息,并对其进行平滑处理,其结果如图5所示。

图5 焊缝截面数据平滑结果

基于最小二乘法原理分别采用正弦、对数、抛物线、高斯曲线等不同形态函数对数据进行拟合处理,实现了焊缝截面形态的数字化表征。图6为采用正弦函数的拟合效果,图7为分别采用对数函数、正弦函数、抛物线函数和高斯函数拟合时的残差分布,表1为采用不同函数拟合时的拟合误差、均方差和相关系数结果,可以看出:与其他拟合函数相比,正弦函数的拟合误差最小,相关系数最高。

图6 采用正弦函数时的数值拟合结果

图7 采用不同拟合函数时的残差分布

表1 不同函数拟合时的精度

拟合函数拟合误差均方差相关系数(置信度95%)对数函数0.1720.0300.931正弦函数0.0980.00970.978抛物线函数0.1350.0180.958高斯函数0.1220.0150.966

基于“等面积堆积”理论[21],确定了本实验条件下相邻焊缝间的搭接量,图8、9分别为搭接量为3.90 mm时的单层多道、多层多道焊缝的堆积成形效果,可以看出:成形表面及侧壁齐整,无流淌、塌陷发生。

图8 单层多道焊缝的堆积成形效果

图9 多层多道焊缝的堆积成形效果

4 增材再制造成形技术的发展趋势

随着颠覆性技术与增材制造成形的进一步融合、深化,未来增材再制造成形将向技术会聚、按需成形、按需成性和智能增材方向发展。

1) 技术会聚。3D打印、自主系统、大数据等颠覆性技术发展潜力和提升空间巨大,将增材再制造成形与其中任意技术的两两融合、三种协同、四者集成或多类会聚,都会产生巨大的效能,促进增材再制造成形技术的更大发展。

2) 按需成形。充分发挥材料、设备、工艺、数值模拟、数据、信息等相关技术新成果,实现“实践经验—实验生产”向“建模预测—成效验证生产”的增材再制造成形新模式转变,对再制造成形的各环节进行优化筛选,最终实现按需增材再制造精确成形。

3) 按需成性。针对零件宏微区的服役环境、载荷状况、失效形式、材料特性,发挥颠覆性技术优势,进行零件不同损伤微区的个性化功能成性,实现零件服役价值最大化。

4) 智能增材。在按需成形、按需成性基础上,充分发挥以3D打印、自主系统和大数据为代表的颠覆性技术优势,进一步提高再制造成形设备、缺损模型、路径规划、材料设计、工艺控制的智能化、普适性水平,实现不同损伤备件尤其是铝、镁、钛等轻合金材料的现场智能增材。

未来基于颠覆性技术的增材再制造成形是多种高技术会聚、融合、发展的产物,其变革作用强力推动着未来备件现场保障革命的发生,将彻底改变现场保障的样式和形态,使得“快速、精确、高效、优质”的现场超常规备件保障成为新常态。

[1] 陈威,孙长青,李吉峰,等.铝热焊接工艺参数优化研究[J].装甲兵工程学院学报,2010,24(1):78-82.

[2] 李长青,马世宁.装备维修技术体系初探[J].中国表面工程,2013,26(5):111-116.

[3] 徐滨士,董世运,朱胜.再制造成形技术发展及展望[J].机械工程学报,2012,48(15):96-105.

[4] AH-64Dlongbow.(2006-03-10)[2015-01-15].http://www.globalsecurith.org/military/systems/aircraft/ah-64d.html

[5] MIA1D Abrams.(2006-03-12)[2015-01-15].http://www.glbalsecurty. org/militry/systems/ground/mlald.html

[6] 徐滨士.中国再制造及其新进展[C]∥2012再制造国际论坛报告集.2012:1-7.

[7] 林鑫,薛蕾,陈静.钛合金零件的激光成形修复[J].航空制造技术,2010(8): 55-58.

[8] 尚晓峰,刘伟军,王天然.激光工程化净成形技术的研究[J].工具技术,2004,38(1):22-25.

[9] 李飞.增材再制造技术走进装备保障体系[N].解放军报,2015-01-06(01).

[10] Game Changers:Disruptive Technology and US Defense Strategy. (2013-09-27)[2015-01-15].http://www.cnas.org

[11] 卢秉恒.3D打印带来划时代的变革与挑战[C]∥2014新材料国际发展趋势高层论坛论文集.2014:31-42.

[12] 王华明.高性能大型金属构件激光增材制造技术挑战与若干材料科学问题[C]∥2014新材料国际发展趋势高层论坛论文集.2014:48-53.

[13] Mazumder J, dutta D, Kikuch N A. Closed Loop Direct Metaldeposition:Art to Part[J].Optics and Lasers in Engineering, 2000,34:397-414.

[14] 胥国祥,武传松,秦国梁.激光+GMAW复合热源焊焊缝成形的数值模拟Ⅲ:电弧脉冲作用的处理与热源模型的改进[J].金属学报,2009,45(1):107-112.

[15] Wu C.Welding Thermal Processes and Weld Pool Behaviors[M].Boca Raton:CRC Press/Taylor & Francis Group,2010:123-126.

[16] 闫志鸿,张广军,吴林.基于神经网络模型的P-GMAW焊缝成形过程仿真[J].焊接学报,2011,32(1):52-56.

[17] 高向东,莫玲,游德勇.焊缝偏差RBF神经网络预测算法[J].焊接学报,2012,33(4):1-4.

[18] Zhu S.Robotic GMAW Forming Remanufacturing Technology[J].Advances in Manufacturing,2013,1(1):87-90.

[19] 朱胜.柔性增材再制造技术[J].机械工程学报,2013,49(23):1-5.

[20] 曹勇,朱胜,孙磊.基于小波变换的MAG快速成形焊缝截面建模[J].焊接学报,2008,29(12):29-33.

[21] Cao Y, Zhu S, Liang X.Overlapping Model of Beads and CurveFitting of Bead Section for Rapid Manufacturing by RoboticMAG Welding Process[J]. Journal of Robotic and Computer-integrated Manufacturing,2011,27(3):641-645.

(责任编辑:尚菲菲)

Application Analysis of Disruptive Technologies Based on Additive Remanufacture Forming for Spare Parts Support

CAO Yong1, 2, ZHU Sheng2, LI Ping3, YIN Feng-liang2, ZHOU Ke-bing2

(1. Department of Mechanical Engineering, Academy of Armored Force Engineering, Beijing 100072, China;2. National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Force Engineering, Beijing 100072, China;3. Department of Control Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

Additive Remanufacture Forming (ARF) is an advanced maintenance technology developed in recent years, which can rebuild defective size and service performance of worn pieces. The definition, characteristics, technological process and the application status of ARF home and aboard are expounded. Disruptive technologies are introduced. Potential applications of disruptive technologies during ARF are discussed, such as 3D printing, autonomous system and big data. The preliminary confirmatory test that one dimension, two dimensions and three dimensions of weld are deposited by ARF is carried, the result shows that disruptive technologies raise effectively deposited properties of ARF. At last, the developing trends of ARF integrated disruptive technologies in future are proposed.

repair support; disruptive technologies; additive manufacturing; Additive Remanufacture Forming (ARF)

1672-1497(2015)02-0097-05

2015-01-19

国家自然科学基金资助项目(51375493, 51205408);中国博士后科学基金资助项目(2012M512125, 2014T71020)

曹 勇(1974-),男,讲师,博士。

TH17

A

10.3969/j.issn.1672-1497.2015.02.019