风电机组主机架结构优化研究

2015-05-20孙红梅韩雪张明

文 | 孙红梅,韩雪,张明

风电机组主机架结构优化研究

文 | 孙红梅,韩雪,张明

目前,风电产业作为绿色能源得到了飞速的发展。随着风电装机容量的不断增大,受风电市场价格竞争日趋严峻、山地林地风电场增多等因素影响,降低成本成为可再生能源规模化发展的关键。风电机组大型结构开发的速度、性能的提升和成本的降低得到了越来越多的重视。我国风力发电整机制造业起步较晚,几大风电机组厂家的大型风力发电设备均采用引进技术的方式生产,在消化和吸收外国技术的基础上,需要大胆改进,对风电机组关键部件(如主机架)的结构优化是风电机组创新设计及降低成本的必经之路。因此,风电机组整机制造商对主机架等关键部件结构优化需求日趋增多。

本文对某MW级风电机组主机架进行结构优化研究,采用OptiStruct的形状优化方法对该主机架结构改进设计,使用HyperMorph对优化区域预先设置形状变化,然后建立形状设计变量,定义优化的相关响应、约束和目标,从而进行形状优化的求解。在结构性能不变或有所提升的前提下,达到减少重量、降低制造成本的目的。

主机架结构优化理论

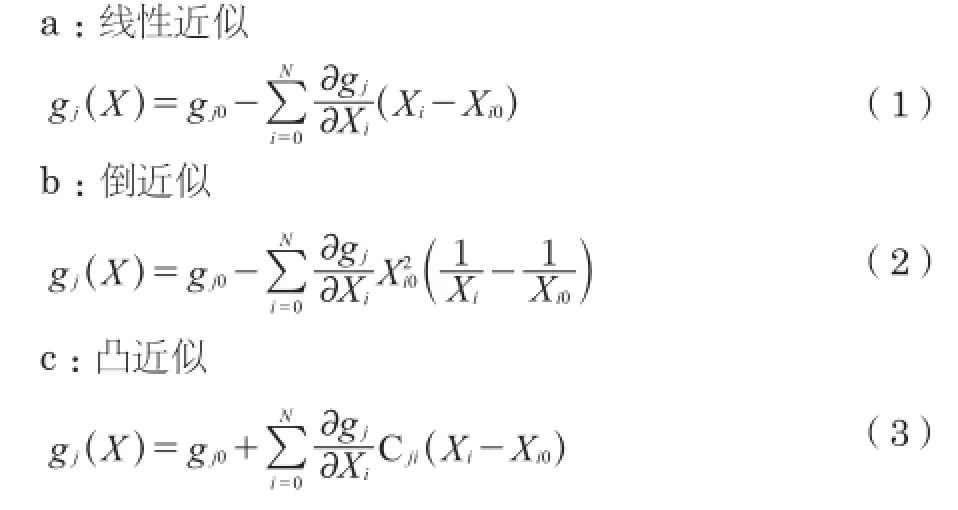

目前对优化问题最常用的算法是数学规划法,Altair公司有限元软件Optistruct,采用凸规划对偶法建立近似模型,并自动选择近似方法进行优化模型的显式近似,是当今较成熟也是应用比较广泛的优化软件。其近似方法包括:

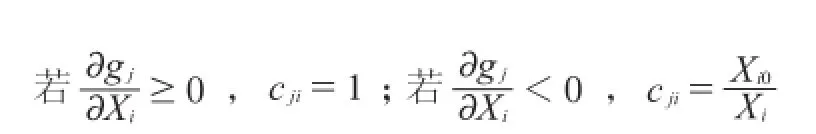

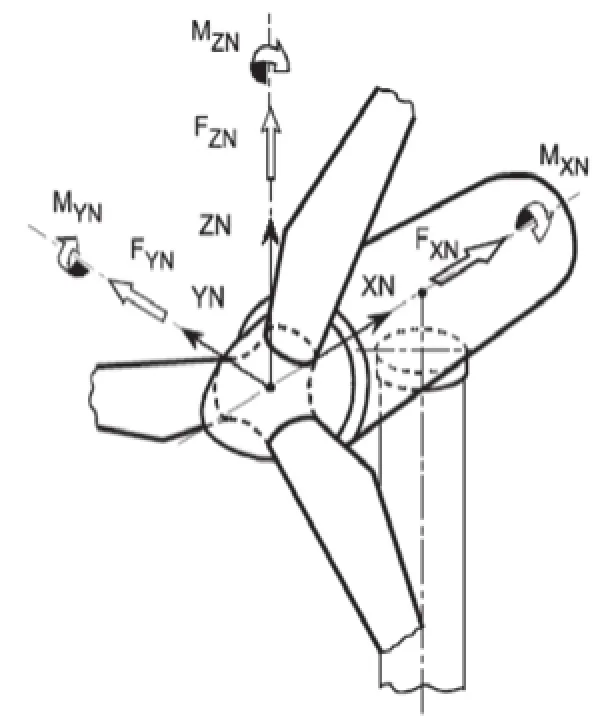

基于有限元方法的优化问题,同时也需要有限元分析前处理、计算及后处理等过程,其中前处理不但需要建立有限元模型,还需要定义形状优化问题,还可对优化变量进行敏度分析,以确定优化变量对结果的影响程度,从而有针对性的改进模型。结构优化流程如图1,由于本次主机架的结构优化为减重设计,因此省略了概念设计阶段。

主机架有限元模型的建立及初始模型强度分析

图1 结构优化流程

一、主机架有限元模型的建立

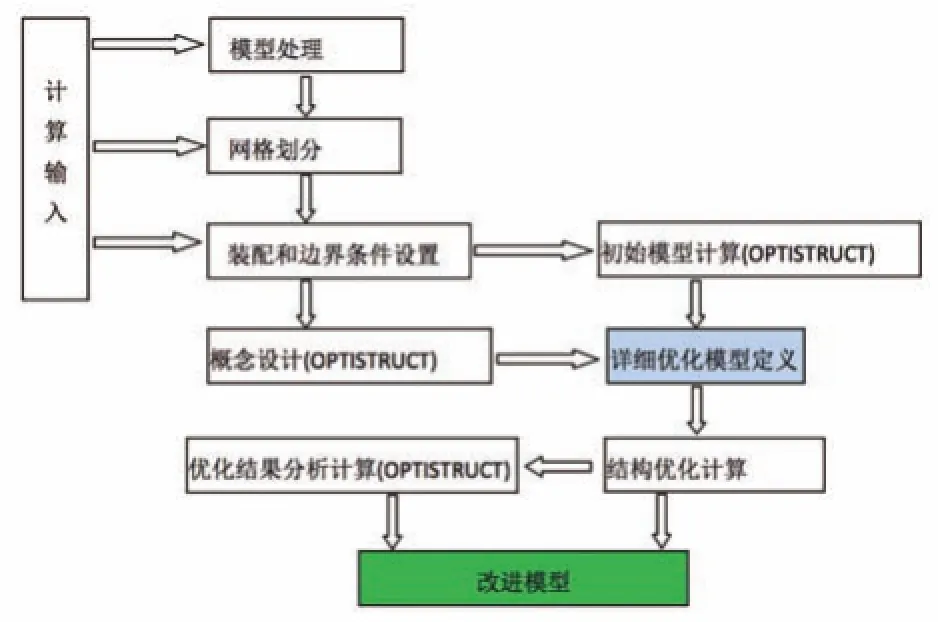

在进行结构优化设计之前,首先建立几何模型,采用HyperMesh建立主机架有限元网格模型。考虑到计算速度和时间的限制,为了同时满足计算精度和计算速度的要求,在进行主机架的有限元建模之前对主机架几何模型作合理的简化,主要有:忽略各处过渡圆角,忽略主机架上所有的螺栓孔。这些假设都不会对主机架的重量及刚度产生大的影响,完全保证计算精度。并建立塔筒、偏航轴承假体,其中主机架和塔筒之间利用偏航轴承相连。采用HyperMesh中的三维实体单元Tretra对主机架进行网格划分,利用六面体单位对塔筒和偏航系统进行网格划分。采用多点约束单元(MPC单元)传递轮毂、发电机同主机架之间的作用力,采用MPC约束主机架的四个角以防止主机架旋转,并利用GAP单位模拟轴承滚子,从而最大限度地模拟真实工况。主机架模型见图2,风电机组结构及坐标系如图3。

图2 主机架有限元模型

图3 风电机组结构及坐标系

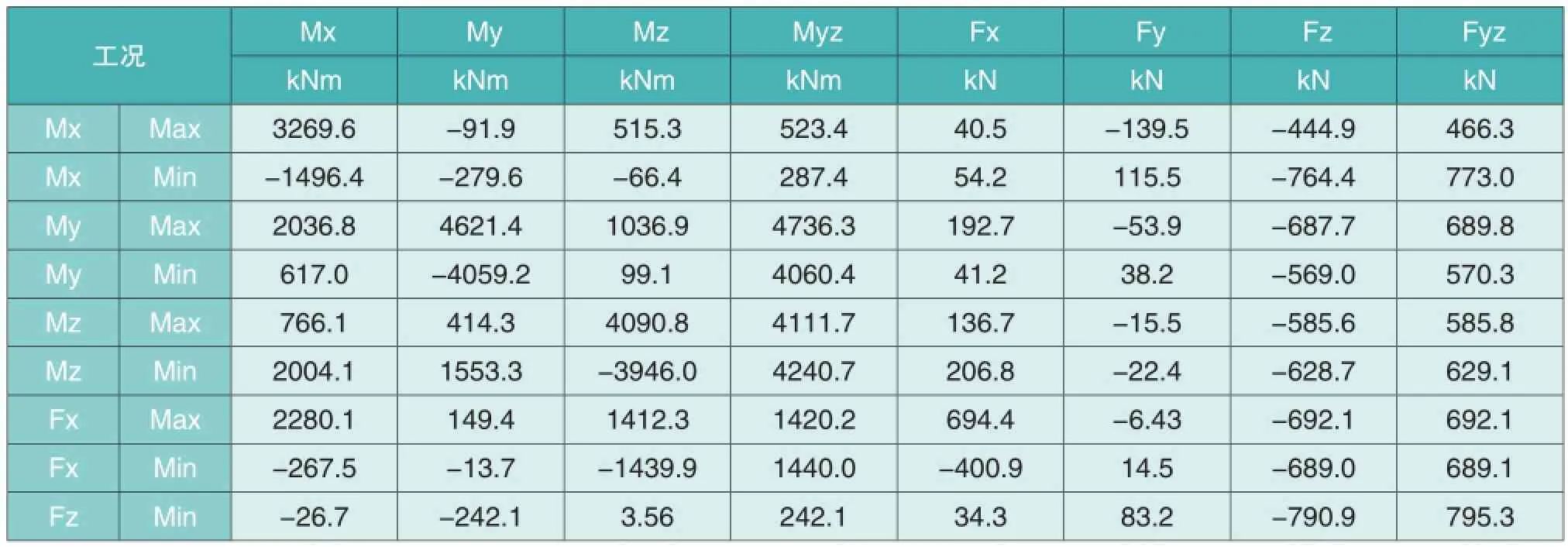

表1 主机架各工况极限载荷

二、主机架载荷

在结构优化分析中,风电机组主机架的极限载荷是根据GL标准2010版指定的风速模型和机组工况,利用Bladed整机载荷仿真软件计算得到。主机架静态载荷采用的部分极限载荷数据见表1。主机架载荷按轮毂局部坐标系分别施加。

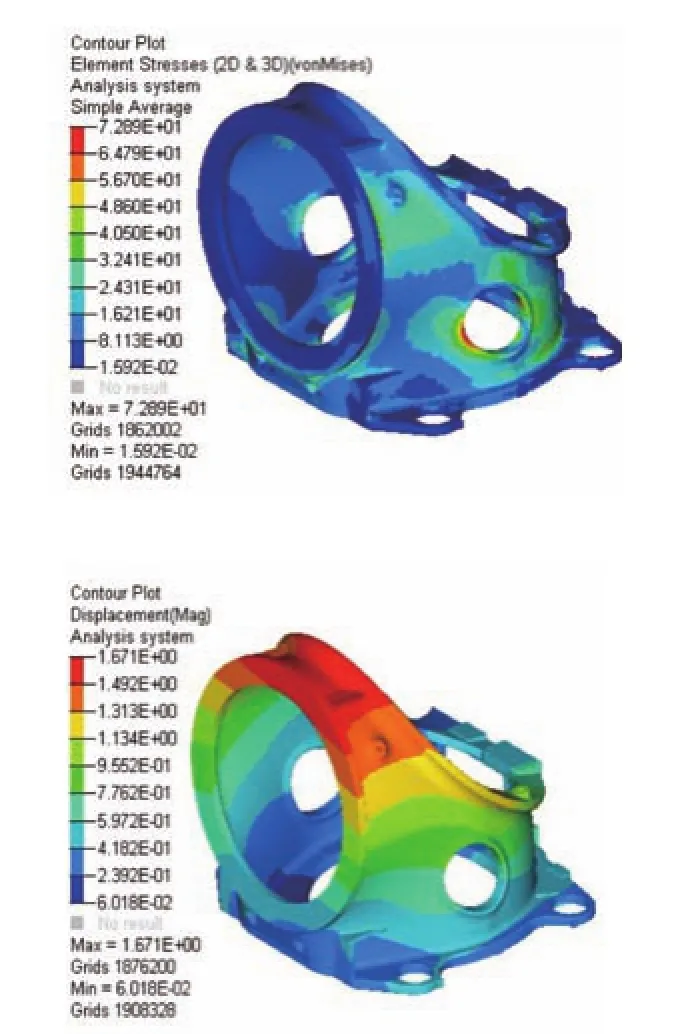

三、强度分析

结构优化变量定义需要根据初始状态(载荷、强度)来进行判断和定义,所以首先需根据输入条件计算模型强度。某工况计算结果如图4。

图4 初始模型应力应变结果

四、初始计算结果

由上述分析可知,初始模型在该工况下的最大应力为72.89Mpa,远小于材料屈服应力200Mpa,优化余量较充裕。

主机架结构优化

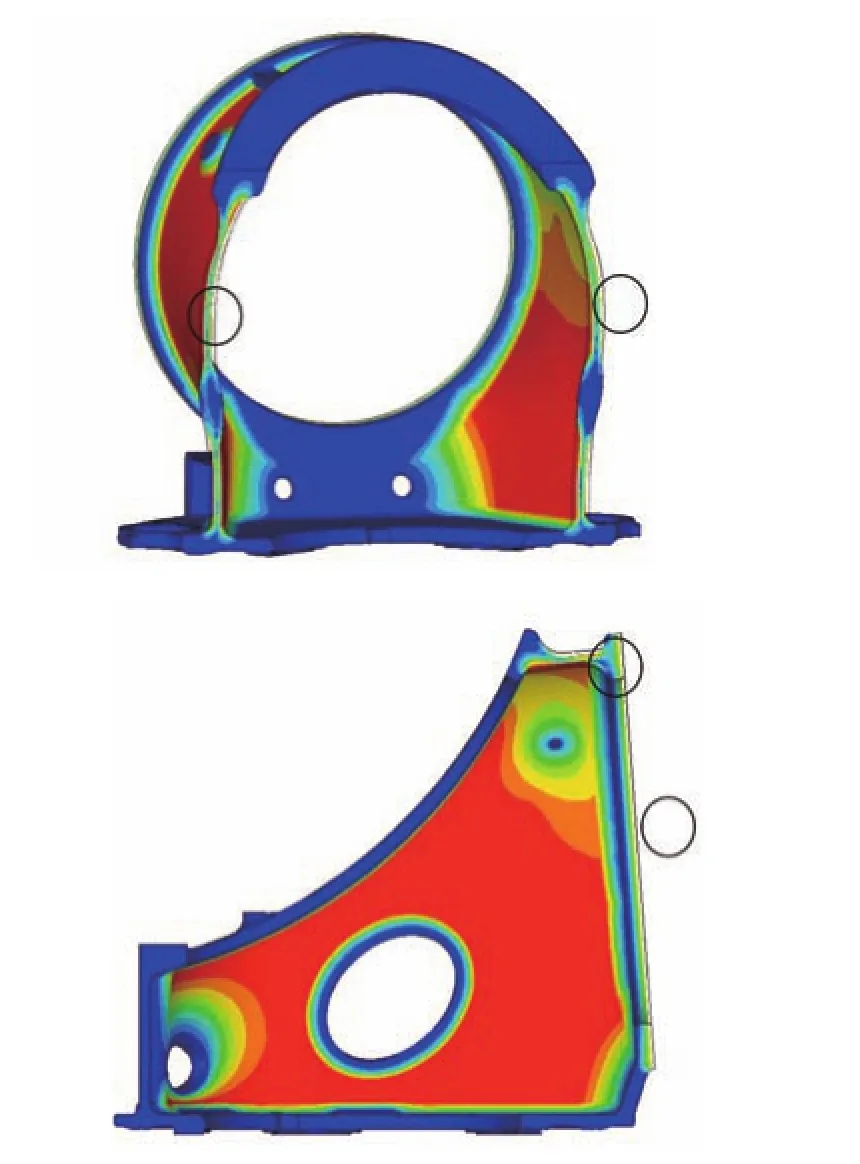

图5 主机架减重优化设计变量

图6 主机架壁厚优化变形图

在实际风电机组上,主机架的周围还安装有其它的部件,所以不易对主机架的结构做大幅度的调整。OptiStruct软件包含多种结构优化方法:拓扑优化、形状优化、形貌优化、尺寸优化等。风电机组主机架为铸造结构,具有典型的外形特征,为不改变原有的铸造工艺,结合原有的装配边界条件,省去用以概念设计阶段的拓扑优化,选择形状优化方法进行减重优化。优化的目标是在不改变主机架整体刚度的基础上,使重量达到最小,从而达到降本增效的结果。

一、设计变量

根据初始模型分析结果,初步判断模型设计的冗余和薄弱位置,基于Hypermesh中Hypermorph功能定义设计变量如下图。设计变量的取值范围根据优化的结果可适度调整,并须保证结构不发生干涉、外部结构装配条件不变、网格不发生畸变。

二、优化目标

针对减重优化,可选取主机架体积或者质量作为目标,本文选取主机架体积为优化目标,将质量作为约束条件,即V→min。

三、约束条件

主机架形状优化的约束条件包含工艺约束和性能约束。工艺约束条件如主机架和轴承、轮毂等连接结构的接口、模型的对称性和铸造厚度最大最小的要求,由定义形状变量时约束。为使主机架达到足够的强度,本文中性能约束条件为应力约束,Von Mises上限值为180MPa。质量上限值为8.73t,用以控制优化方向。

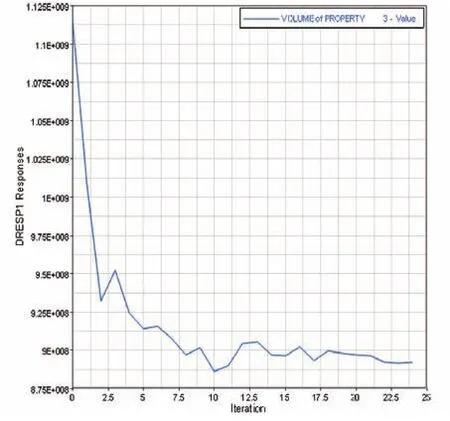

四、优化结果

OptiStruct具有全局优化功能,可以对不同的设计变量自动选择不同的设计初值,进行全局优化,以避免只得到局部最优解。本文选取其中一组设计初值优化迭代的结果。图6、图7为对应的主机架壁厚变形云图和主机架体积优化迭代曲线,从中可看出主机架腰部厚度优化灵敏度相对较大。

根据优化流程,选取同初始模型计算时相同的工况对优化得到的结果进行强度分析,得到的分析结果如下,其中最大应力79.39MPa(见图8),最大应变1.795mm(见图8)。优化可得到多组设计变量组合结果可满足减重25%左右,本文选取其中一组设计变量用于后续的结果分析。模型在满足约束条件的情况下,整体减重1.73 t,减重

24.7%,详见表2和表3。

结论

(1)基于OptiStruct形状优化功能,在不改变主机架原有的铸造工艺、装配边界条件及整体刚度的基础上,对主机架各设计变量进行灵敏度分析,优化减重,经优化后,主机架应力值和变形值不但满足GL规范的设计要求,而且保留了足够的安全系数,并大大减轻了主机架重量,降低了制造和运输成本,使主机架在轻量化等方面得到了改进和提高。

(2)以满足风电机组制造厂实际需求为前提,对风电机组主机架开展了结构优化,在风电机组关键部件结构优化设计方面做出一些探索性工作,并为企业提供关键部件结构优化设计思路和方法,对风电机组关键部件优化设计、降低成本有一定的指导参考意义。

图7 体积变化曲线

图8 优化结果应力应变云图

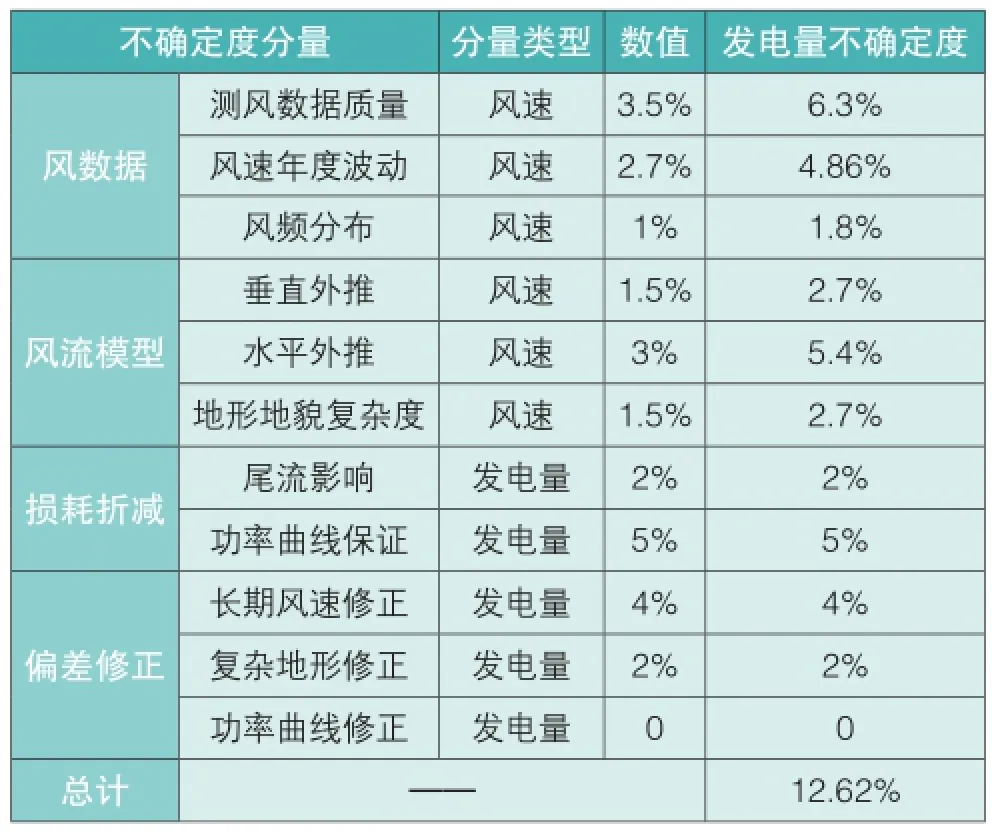

表2 某陆地风电场不确定度折减及结果

表3 某陆地风电场不同概率下发电量估算值

(作者单位:孙红梅:北京电子科技职业学院;韩雪、张明:北京京城新能源有限公司)