高速铁路软土路基下方桩侧注浆加固试验及其地层扰动控制研究

2015-05-10徐前卫

张 骏,徐前卫

(1. 上海铁路局 建设处,上海 200071;2. 同济大学 道路与交通工程教育部重点实验室,上海 200092)

随着我国高速铁路建设事业的迅猛发展,越来越多的铁路路基需要建设在软土地基上。软土地区的高速铁路多采用预应力管桩-筏板或桩网复合地基形式,对控制高铁路基的沉降变形很有作用,但由于软土具有含水率高、孔隙比大、压缩性高、透水性差、流变性显著且承载力低等特点,工程完工后相当长的一段时间内地基沉降继续发展。软土路基的沉降及其发展严重影响道路的正常运行,特别是对一些已建成并投入运营的线路,每年投入高昂的加固治理费用。寻找经济实用的地基处理方法对道路工程十分重要。

软土路基工后长期沉降是世界性难题,目前国内外尚未有很好的解决办法,比较直接有效的方法就是注浆。注浆技术是岩土工程中随着防渗与地基土加固等工程需要而产生和发展起来的一种岩土加固技术,近十多年来在公路和铁路路基工程的加固和病害治理中得到了积极的推广和应用[1-4]。注浆技术在软土处理方面发挥了积极的作用,但相关注浆理论还不成熟,注浆可靠性有待提高,在运营高速铁路路基加固中的应用不多见。本文结合某运营高速铁路的路基沉降治理工程实践,开展线路下全地层注浆和部分地层分层注浆的现场试验,深入分析注浆施工对地层扰动变形规律及其影响范围,在此基础上开展减少地层扰动变形的注浆施工控制技术研究,所得成果可有效指导本工程的设计与施工,为今后类似工程提供借鉴和参考作用。

1 工程概况

某高铁线路位于我国东南沿海平原地带,路基采用无砟轨道预应力管桩-筏板复合地基结构形式,管桩直径50 mm,间距2.4 m×2.4 m,筏板厚50 mm,路基断面见图1。该铁路沿线第四系堆积层广泛发育,沉积厚度35~240 m不等,自西向东逐渐增加,且成因类型复杂。依据成因时代、岩土力学性质,地基各土层特性自上而下依次为:①1人工填土,杂色,松散,层厚1.5~3.2 m;②1黏土,褐黄色,硬(可)塑,层厚0.8~2.2 m;②2黏土,灰黄色,软塑,层厚0.7~1.1 m;②3粉土,灰色,松散~稍密,饱和,层厚3.9~4.9 m;③1淤泥质黏土,灰色,流塑,层厚3.8~5.9 m;③2粉土夹粉质黏土,灰色,稍密,饱和,层厚6.1~6.2 m;④淤泥质黏土,灰色,流塑,层厚8.1~16.4 m;⑤2粉土,灰色,稍密~中密,饱和,层厚1.8~2.3 m;⑤3粉质黏土,灰色,软塑,层厚2.8~17.25 m;⑥1粉质黏土,暗绿~草黄色,硬(可)塑,层厚0.8~3.3 m;⑥2粉细砂,灰色,密实,饱和,层厚0.9~1.4 m;⑦1粉土,草黄色~灰色,中密~密实,饱和,层厚2.6~8.8 m;⑦2粉细砂,灰色,密实,饱和,层厚5.0~10.5 m;⑧1粉土,灰色,中密,饱和,层厚1.0~4.1 m;⑧2粉质黏土夹粉砂,灰色,软(可)塑或中密,层厚13.0~30.6 m。

该线路在投入运营半年后,局部地段有沉降发生,累计最大沉降达50 mm,远超出高速铁路工后15 mm的允许沉降量[5]。位于两条下穿铁路线的公路桥涵附近位置沉降尤其严重,见图2。为确保列车运行安全和线路正常维护,需要对沉降地段采取加固处理措施。

2 软土路基运营沉降及加固机理分析

自投入运行至2012年1月31日,K0+810断面沉降发展历时曲线见图3。从图3可以看出,沉降虽逐渐趋缓,但并未收敛稳定。

分析设计图纸和施工资料可知,该段路基下方的预应力管桩以摩擦型为主,已进入承载力较强的⑦1粉土层,从桩基的承载力和路基的最终沉降量验算角度,均满足文献[5-6]要求。通过对施工记录的进一步分析可知,该段路基在施工时先压入预制管桩,后进行公路桥涵基坑的开挖及降水,对路基投入运营后的沉降有一定影响。根据对上述沉降观测数据的分析可知,在高速列车长期运行条件下该段路基结构的沉降远未稳定。为确保路基的结构安全运行,需对其进行必要的加固。

对已经投入运营的软土路基沉降病害的加固,目前以注浆加固为主。软土注浆加固作用的机理是浆液以充填、渗透、压密和劈裂等方式挤出土粒间或岩石裂隙中的水分和空气,使浆液与原来松散的土料或裂隙胶结成整体,形成一个结构新、强度大、防水性能高和化学性质稳定的“结石体”,提高土体承载力和抗变形能力,达到加固路基、充填空洞、治理病害的目的[7]。该段路基土层主要以黏土、粉土及粉细砂为主,适宜的注浆方式是在砂土、粉土中以渗透注浆为主,在黏土中以压密注浆为主。事实上,很难真正区分在软土中究竟采用的是哪种形式的注浆,一般情况下都需采用2种或2种以上的注浆方法,通过分段分层治理,形成渗透-充填-置换-挤密-复合防渗补强的地基。鉴于高速列车运行期间对线路平顺性有极高的要求,很有必要开展现场注浆试验,并在注浆过程中随时进行地表变形监测,选择适宜的注浆工艺和参数,以防止地表发生有害变形。

3 现场注浆试验设计

3.1 注浆方案设计

本工程发生沉降地段的路基采用的是桩承式筏板结构,管桩桩端已进入承载力较好的⑦1粉土层,注浆加固的目的是提高桩侧摩阻力。选取花管注浆对桩侧土体进行加固的方案,包括全地层加固和部分地层分层加固。路基横断面注浆见图4。位于内侧的L1、R1采取桩侧全地层注浆,注浆范围自桩底的⑤3粉质黏土层至接近地表的②3粉土层;位于外侧的L2、R2采取桩侧部分地层分层注浆,注浆范围自桩底的⑤3粉质黏土层至靠近地表的④淤泥质黏土层。

图5为路基注浆试验段K1+130~K1+180断面花管注浆的平面布置图。注浆管布置在两排桩的中间,沿线路方向间距2.4 m。为减小钻孔对地层的扰动,要求钻孔位置误差不超过5 cm,钻孔垂直度小于0.01。选用专用的60型地质钻机,钻机必须牢固地固定在地面,使得钻孔不会出现偏移而影响精度。

3.2 浆体材料选择

对于软土地区路基下沉病害的处理施工,选择浆液类型时以无毒、无污染、施工简便、取材方便、价格低廉为原则。根据软土地区铁路路基的填筑情况,选择以水泥为主体的无机类浆体材料。在本工程的现场试验中,采用水泥浆液作为注浆材料,单孔单液注浆。水泥浆液水灰比0.75∶1,采用P.042.5普通硅酸盐水泥,掺入1%的KDSP-1羧酸盐高性能减水剂、1%的水玻璃速凝剂。

3.3 注浆参数设计

采用注浆技术对路基下沉病害进行整治时,首先对病害产生的原因进行具体分析,根据病害的实际情况确定注浆类型、浆体材料,确定单孔扩散半径、孔间距、浆液用量、注浆压力等技术参数[8]。

(1) 扩散半径

浆液扩散半径R受地层土质、渗透系数、地层不均匀性等因素影响。根据经验,对路基的注浆加固半径一般在1.0~2.0 m。

(2) 孔间距

孔间距一般为0.8R,在砂性土层渗透注浆孔距取0.8~1.2 m,在黏性土层劈裂注浆孔间距取1.0~2.0 m。花管注浆的加固半径为1.0~2.0 m。本工程中筏板下预应力管桩间距为2.4 m×2.4 m,在每两排管桩之间布置一根注浆管,管间距2.4 m。

(3) 注浆量

对全地层注浆,采用注浆量为:第②3、③2层粉土每米0.6~0.8 m3;第④层每米1.0~1.2 m3;第⑤2层、⑤3层每米1.0 m3。对分层注浆,采取的注浆量为:第④层每米1.0 m3;第⑤3层每米1.1~1.3 m3。

(4) 注浆压力

较高的注浆压力有利于浆液扩散,但压力超过边界条件允许的范围会引起地面和结构物的变形和破坏。注浆压力应控制在边界条件允许的最大注浆压力范围内。

对全地层注浆,地面10 m以下和以上的地层注浆容许压力分别为0.5、0.2 MPa。对分层注浆,第⑤3、④层土中的注浆压力分别设定为0.2~0.3、0.1~0.2 MPa。

3.4 注浆监测方案

注浆期间对路基表层支撑板的竖向变形进行监测;在路基左右两侧布置测斜管,管长30 m,用来测量注浆过程中土层沿线路横断面方向以及沿线路纵向的水平位移情况;在路基左右两侧的测斜管附近埋设孔隙水压力计,检测注浆过程中孔隙水压力变化情况,以便调整注浆压力。检测布置见图4。

3.5 注浆管控措施

对采用桩-筏结构处理的无砟轨道高速铁路软土路堤加固补强,目前缺乏相应的设计和施工规范指导,本线已开通运营,对地基补强施工要求很高。

(1) 为确保注浆质量,采取跳注的方式进行注浆,防止注浆过程中浆液从作业孔内冒浆。

(2) 注浆施工时加强路基轨道变形和附近构筑物监测,注浆压力和注浆量出现异常时要查明原因,出现漏浆、跑浆或注浆管堵塞应妥善处理。

(3) 路基支承层昼夜抬高超过3 mm时,暂停注浆,及时调整注浆工艺和参数。

(4) 注浆施工期间,路基可能出现拱起或下沉,变形严重时需研究是否对列车运营速度进行限制。

4 试验结果分析

以K1+130~K1+180段为例,对相关试验结果进行分析。本次注浆试验分2个阶段,第一阶段自2011-05-28~2011-06-14,开展桩侧全地层注浆;第二阶段自2011-07-12~2011-09-05,开展部分地层分层注浆,先注⑤3层,再向上进入第④层注浆。

4.1 地表变形

全地层注浆和分层注浆期间地表不同位置的位移变化曲线见图6。从图6可以看出,注浆持续期间地表随之隆起,注浆停止后地表随即开始下降;全地层注浆引起的地表隆起的变化幅度明显高于分层注浆引起的值,说明全地层注浆引起的地层扰动比较大;由第⑤3层进入第④层注浆时,地表迅速剧烈隆起,说明注浆对第④层的扰动比较大。停止注浆后不同注浆方式下K1+140断面沉降历时曲线见图7。由图7可知,停止注浆后,全地层注浆引起的地表下沉比较剧烈,说明在进行路基沉降治理时,全地层注浆并非最为适宜,要有选择地进行部分地层注浆,尽量减少对地层的扰动。

4.2 地表差异变形

全地层注浆和分层注浆时路基支撑板左右两侧的差异变形曲线见图8。从图8可以看出,注浆时地面差异变形增大,注浆结束后差异变形减小或较为稳定,主要取决于路基两侧注浆管的实际注浆;全地层注浆引起的差异变形相对幅值高于分层注浆引起的变化幅值,说明分层注浆效果好于全地层注浆;分层注浆停止后,K1+170、K1+180断面处的差异变形增大较为明显,是因为路基左侧的注浆管分布较多,路基右侧有意识地少布置注浆管,导致注浆结束后路基两侧的不均匀沉降,说明在注浆时宜在路基两侧对称布置注浆管。

4.3 地表变形速率

地表变形变化最剧烈的K1+160处的日均变形速率变化见图9,其中正值表示隆起,负值表示下沉。由图9可以看出,注浆时地表日均变形速率跳跃较大,主要与注浆点布置及注浆压力影响有关;注浆结束后日均变形值逐渐趋小;注浆期间全地层注浆引起的日均变化值高于分层注浆引起的对应值,注浆结束后亦然;从第⑤3层进入第④层注浆时,地表变化速率迅速增大,表明第④层对扰动敏感。对路基进行注浆加固时,宜避开对扰动比较敏感的地层。由于注浆期间局部断面处的日均变形速率超过3 mm,为确保线路运行安全,高速列车运行至此处时减速至80 km/h行驶。

4.4 孔隙水压力

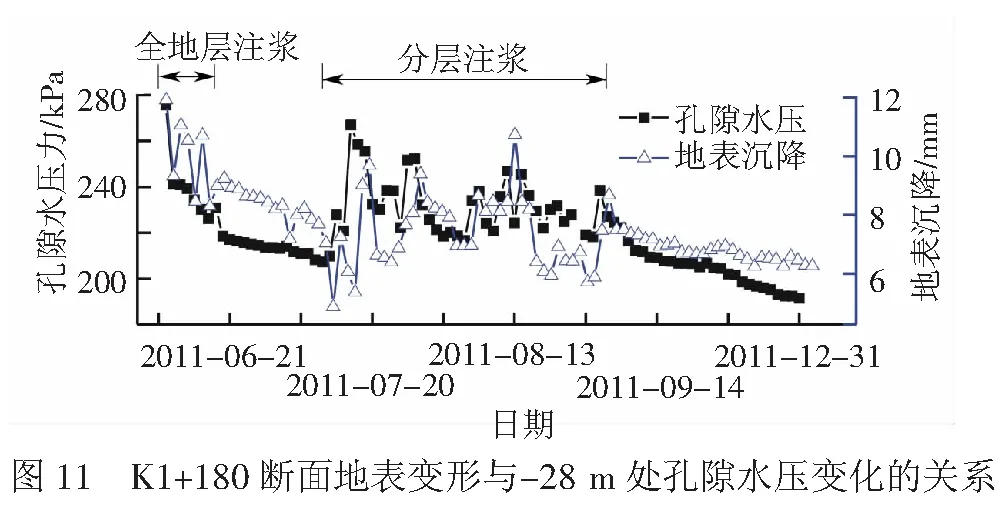

K1+180断面在注浆试验过程中的孔隙水压力变化曲线及-18 m处不同注浆模式下停止注浆后孔隙水压力的变化历时曲线见图10。从图10可以看出,注浆期间孔隙水压力上升,停止注浆后孔隙水压力开始下降;越是深层处的孔隙水压力受注浆影响越剧烈,消散得也越慢,需要更长时间才能稳定,说明深层处的土体扰动需要更长时间才能稳定;全地层注浆结束后孔隙水压力变化高于分层注浆,说明全地层注浆对地层的扰动大。

K1+180断面地表变形与-28 m深度处的孔隙水压力的对应关系见图11。从图11可以看出,浆液的注入导致孔隙水压力上升,对应地表隆起;孔隙水压力下降时地表随之下沉。说明高速铁路路基的沉降与路基下方地层内部的孔隙水压力变化有直接关系,这个过程需要很长的时间才能稳定。因此,进行路基加固设计时,应避开在对孔隙水压力变化比较敏感的地层中注浆。

4.5 土体侧向变形

K1+160断面处路基两侧不同深度处的土体侧向变形随时间变化曲线见图12,随深度变化见图13,其中位移正、负值分别表示变形向外、向内。从图12可以看出,注浆期间地层土体向外挤出变形,注浆结束时地层土体有向内收缩变形的趋势;注浆进入第④层时,土体侧向变形反映比较剧烈,说明第④层是关键层,施工中不宜扰动。从图13可以看出,浆液注入后土体侧向变形主要集中在地下-10~-25 m深度处。

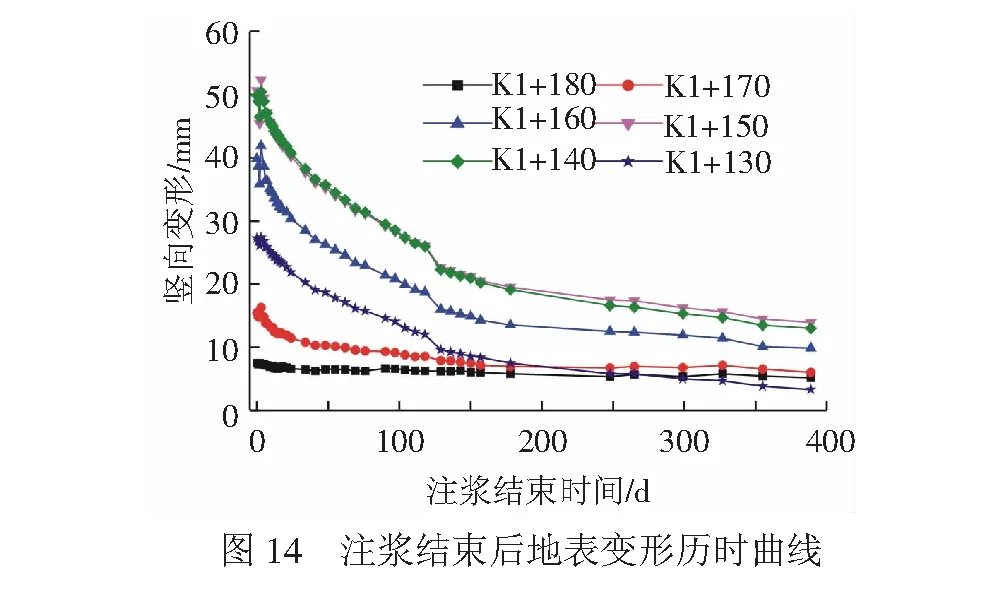

4.6 注浆效果

分层注浆结束后,浆液凝固,同时土中的孔隙水压力消散,地表呈下沉趋势。图14为该段路基不同断面在注浆结束后的变形历时曲线。经历了注浆初期的剧烈隆起变形后,变形最终趋于稳定,说明注浆具有明显的加固减沉效果。

5 地层注浆扰动及其控制分析

5.1 地层扰动变形机理

在软土中注浆时,浆液在注浆压力的作用下通过注浆管压入到地层中。若地层的渗透系数较大,浆液向土体内部渗透,土体内部的水被挤压排出,即渗透注浆,排出水的体积等于渗入的浆液量。若土层的渗透系数较小,浆液很难通过渗透进入土体内部,随着注浆压力和注浆量的增大,浆液在注浆孔口形成球形浆泡,挤压周围土体,注浆压力足够大时,土体劈裂,浆液扩散形成加固体。可将注浆过程视为无限土体中受内压p的球孔扩张问题来分析[9],见图15,其中球孔半径为a。

对于受内压的球孔,孔边缘的径向应力σr最大,向外迅速减小。由于受到球腔内压力p的挤压作用,球孔外土体出现拉应力σθ,该拉应力超出土体抗拉强度时,发生劈裂现象。在排水条件下,作用在孔壁上的σr有所减小。在不排水条件下更容易发生劈裂,其基本条件是土体受到挤压产生位移并有向外扩占其他空间的可能。研究不排水情况下的注浆,有助于进一步理解软土注浆加固的机理。

在不排水条件下,半径为a的注浆球孔内的浆液将全部挤压进入周围土体,任一半径为rr处的扩张尺寸Δr为

( 1 )

若已知注浆速度,结合式( 1 ),注浆影响范围内的地表任一点的隆起变形为

( 2 )

式中:δz为地表竖向变形值;q为单位时间注浆量;t为注浆时间;β为地表任一点与注浆球孔中心的连线与竖直面的夹角;h为注浆球孔的深度。

以K1+150断面为例,针对全地层注浆,花管注浆的浆泡半径按0.5 m计算,现场实际每米注浆量为1.083 m3,由式( 2 )可得注浆影响范围内的地表隆起变形分布曲线,见图16。路基中心点处隆起量最大,为38.5 mm,略低于实测结果,因为其他断面处的注浆对该断面的附加变形影响未被计入。

对K1+000断面-38~-4 m深度范围内全地层注浆引起的土体侧向变形进行计算,由式( 1 )可得距路基中心不同距离的土体沿深度方向的侧向变形分布曲线,见图17。其中距路基中心12 m处(对应现场测斜管位置)的曲线所反映的特征与实测结果较为接近。

5.2 地层扰动变形控制分析

注浆对地层的扰动主要体现在土体的变形和孔隙水压力的升高,以地表变形最为直观,实践中以地表变形作为控制注浆的依据。对注浆施工的控制,主要通过注浆速度和注浆压力来体现。

根据文献[10],列车运行速度大于160 km/h时,线路允许高低差3 mm。根据式(2),在与现场注浆同样的时间内,合理的全地层注浆速度q1应为7.98 L/min,相应的在分层注浆期间的注浆速度q2应为16.55 L/min。现场实测全地层注浆速度为q1为50~70 L/min,对应的分层注浆速度q2为20~26 L/min。实际注浆速度均高于容许值,导致地表产生明显变形。

浆泡在注浆压力作用下的扩张作用可看做空间球对称受压问题,因此认为浆泡周围土体受到内部浆液压力p1和外部地压p2共同作用而变形。以地表最大隆起3 mm为控制指标,根据式( 1 )及弹性力学球对称问题的位移分量计算表达式,求得不同深度处的注浆控制压力值,见图18。从图18可知,本工程中选择在地面10 m以下和以上的地层注浆容许压力分别为0.5、0.2 MPa是合适的。

6 结论

本文针对高速铁路软土路基在运营过程中的沉降问题,分析了注浆法在软土路基加固工程中的应用形式及其作用机理。结合具体的工程实例,开展了全地层注浆和部分地层分层注浆的现场试验,通过对试验数据的整理和分析,得出了如下的主要结论:

(1) 从注浆引起的地表变形量和地表的变形速率的数值大小看,对软土路基下方有选择地进行分层注浆的加固效果优于全地层注浆效果。

(2) 在注浆加固时,宜合理布置注浆管位置,尽量在路基两侧对称布置注浆管,减小路基两侧的差异沉降。

(3) 地表沉降与路基下方地层中孔隙水压力的变化直接相关。注浆引起地层内部孔隙水压力变化,进而引起地表隆起和沉降变形,故在正式的注浆加固期间,应避开对孔隙水压力变化较敏感的地层注浆。

(4) 浆液注入后引起土体向外的侧向变形,在本试验段中,在比较软弱的淤泥质软土层中更为明显。因此,施工中不宜扰动该层。

(5) 针对运营高速铁路路基的注浆加固,应在注浆加固期间做好对地表变形、地层内部变形、孔隙水压力的监测,从而有助于指导对线路运行安全的控制。

(6) 通过地层注浆扰动机理的分析,给出了控制地层扰动变形的合理注浆速度和注浆压力等参数。

参考文献:

[1] 彭建勋, 蒋开贵, 虞明, 等. 注浆加固软土的研究及工程实例[J]. 岩石力学与工程学报, 1992, 11(2):170-181.

PENG Jian-xun, JIANG Kai-gui, YU Ming, et al. Study of the Technique of Soft Soil Strengthening by Grouting and Some Case Histories[J].Chinese Journal of Rock Mechanics and Engineering, 1992, 11(2): 170-181.

[2] 白云, 侯学渊. 钦土地基劈裂注浆加固的机理和应用[J]. 岩土工程学报, 1991, 13(2): 89-92.

BAI Yun, HOU Xue-yuan. Study on the Mechanism of Splitting Grouting Reinforcement in Soft Ground and its Application[J].Chinese Journal of Geotechnical Engineering, 1991, 13(2): 89-92.

[3] 王哲, 龚晓南, 程永辉, 等. 劈裂注浆法在运营铁路软土地基处理中的应用[J]. 岩石力学与工程学报, 2005, 24(9): 1619-1623.

WANG Zhe, GONG Xiao-nan, CHENG Yong-hui, et al. Application of Fracturing Grouting Method to Treat Soft Foundation of Operating Railway[J].Chinese Journal of Rock Mechanics and Engineering, 2005, 24(9): 1619-1623.

[4] 丁光文, 叶春林. 布袋注浆桩在深厚层软土地基加固中的应用[J]. 岩土工程技术, 2007, 21(5): 239-242.

DING Guang-wen,YE Chun-lin.Application of Bag-grouting-pile in Strengthening Deep Thick Soft soil[J]. Geotechnical Engineering Technique, 2007, 21(5): 239-242.

[5] 中华人民共和国铁道部.TB10621—2014 高速铁路设计规范[S].北京:中国铁道出版社,2014.

[6] 中华人民共和国住房和城乡建设部.JGJ94—2008 建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.

[7] 岩土工程手册编写委员会. 岩土工程[M]. 北京: 中国建筑工业出版社, 1994: 39-41.

[8] 昝月稳. 岩土注浆理论与工程实例[M]. 北京:科学出版社, 2001.

[9] VESIC A C. Expansion of Cavity in Infinite Soil Mass[J]. Journal of Soil Mechanics and Foundation Division, 1972, 98(3):265-289.

[10] 中华人民共和国铁道部. TB10754—2010 高速铁路轨道工程施工质量验收标准[S].北京:中国铁道出版社,2010.