深孔钻镗床控制系统改造与切削参数监测研究

2015-04-26杨福合胡振华庞明超

杨福合,胡振华,庞明超

(中北大学机械与动力工程学院,山西太原 030051)

某企业深孔钻镗床采用继电器接触器控制系统控制,专门用来加工圆柱形深孔工件。钻孔最大直径100 mm,钻孔深度范围:1 000~12 000 mm,工件夹持直径范围:100~300 mm。原控制系统功能简易,自动化程度低,导致工人劳动强度大;原控制系统元器件老化,电气线路受高压油与切削液腐蚀,机床在加工过程中故障频发;由于某些材料硬度高,深孔加工工艺复杂,因此在加工时容易出现打刀现象,倘若操控不当,易导致钻杆变形甚至折断、工件报废,从而给企业造成巨大的经济损失。因此,对机床切削参数的监控和控制系统的改造十分迫切。

1 改造方案规划

1.1 主要结构及改造技术难点

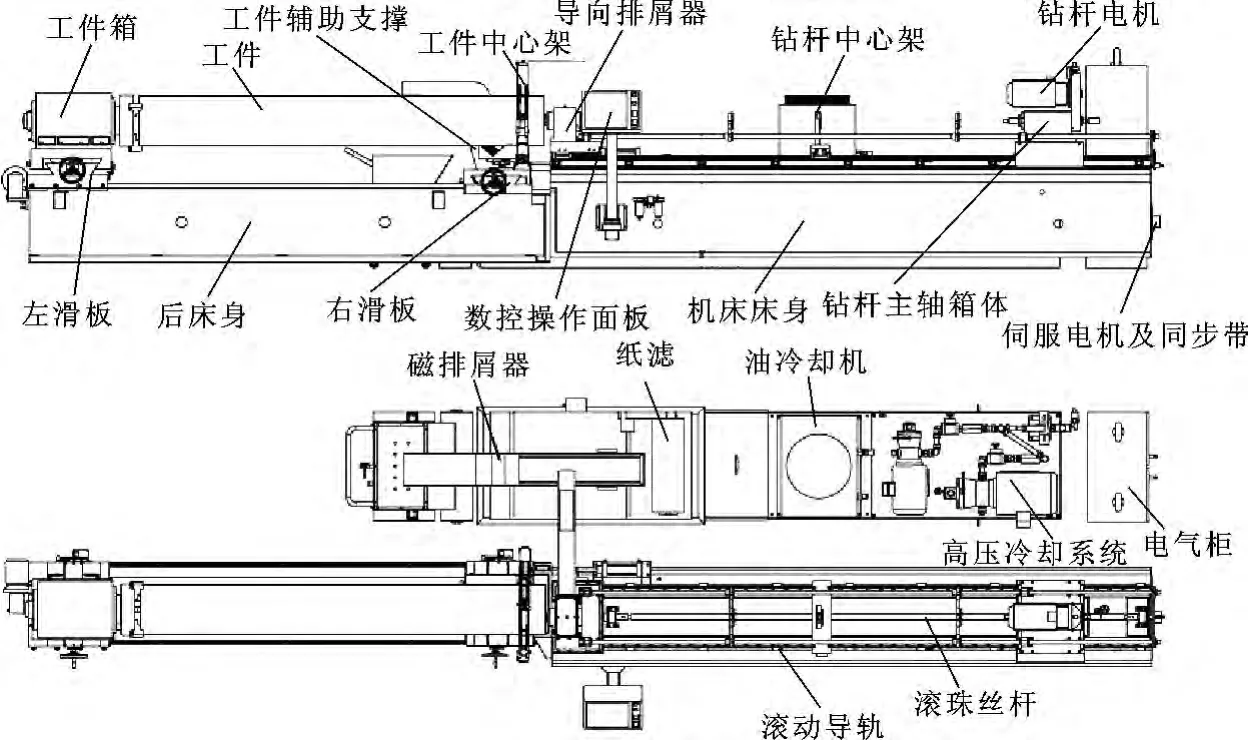

深孔钻镗床是由床体、主轴箱、授油器、钻杆箱、拖板箱、工件支架、钻杆支架、主轴控制系统、进给系统、液压系统、高压冷却系统、辅助控制系统组成。被加工工件一端由主轴前端的卡盘夹紧,随主轴一起旋转实现主运动,另一端由工件中心架辅助支撑定位。钻头由钻杆箱带动高速旋转实现切削运动,丝杠在进给电机的带动下推动钻杆箱实现进给运动。机床结构示意图如图1所示。

主要技术难点有以下几点:

(1)实现主轴电机转速精确控制与无极调速,根据进给速度自动完成多段速度切换。

(2)根据不同轴材料和进给深度,刀杆电机可自动完成多段速度切换,也可无极调速。

(3)将原进给系统的全开环控制系统改造为闭环控制系统,不仅满足速度控制、位置控制,还可微调速。

(4)开发人机交互系统,用户可对加工参数设定,同时完成对相关切削参数的实时监测。

图1 深孔钻镗床结构图

1.2 电气系统改造规划

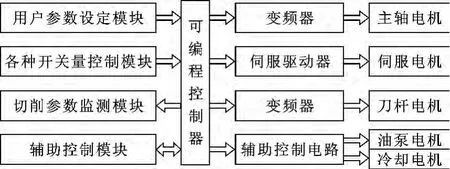

深孔钻镗床原电气控制总体采用接触器控制系统,主轴传动系统、刀杆传动系统均采用三相异步交流电动机传动,由齿轮换挡实现调速,进给电机采用电磁调速器实现进给速度的调整。原系统不仅无法满足主轴调速、转矩控制、刀杆转速控制、进给量控制的要求,而且无法监控加工工程中的主要参量,加工完全凭借操作人员经验,因此加工可靠性与加工精度大大降低。根据机床结构特点及实际加工需求,拟定主轴传动控制系统、刀杆运动控制系统、进给运动控制系统、人机交互及监测控件模块、辅助控制系统为改造重点。新控制系统总体结构示意图如图2所示。

图2 控制系统总体结构示意图

2 电气控制系统设计

根据输入输出点数统计可知,系统共需要20个输入点、20个输出点,则选用台达推出的DVP-32EH2高速精密定位型主机,结合其提供的运动控制指令及逻辑控制指令可方便实现控制要求。由于主轴变频器和刀具变频器的调速需要模拟电压,而且系统要求功率监控、需实时显示主轴电机的电流及电压值,所以扩展2台模拟量输入输出模块。

2.1 主轴传动控制系统设计

主轴传动控制系统采用变频器控制,原主轴箱机械结构保留,但机械换挡功能废弃,不仅可以实现多段速度的切换,还可以实现无级调速及转矩控制。

(1)变频器。该系统采用台达VFD-E系列变频器,该变频器具有多种控制方式,可实现无极调速,并根据负载转矩,提供相应电流及电压矢量值输出。

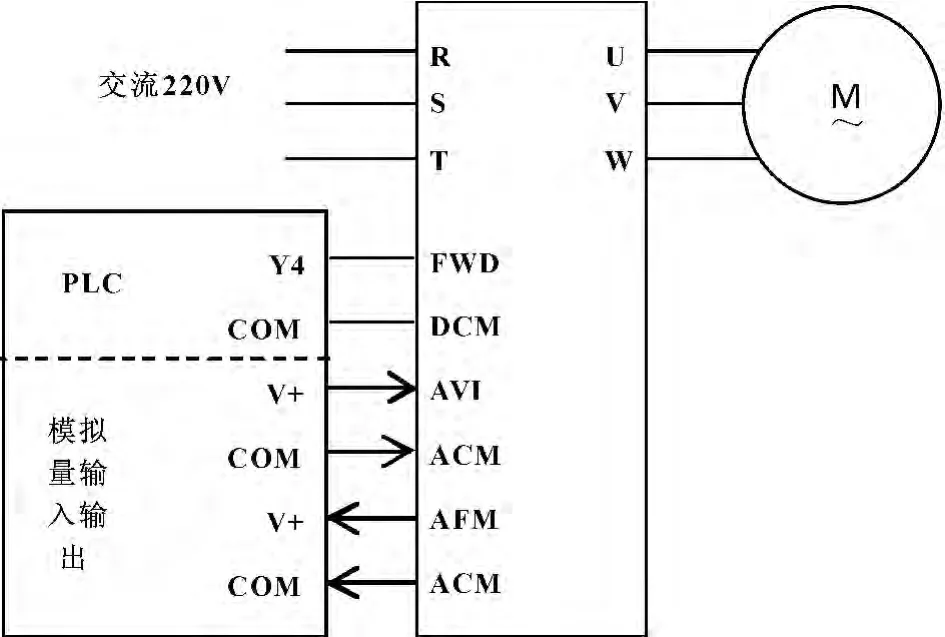

(2)无极调速控制。主轴电机转速范围为0~3 000 r/min,DA模块转换数字量的范围为0~3 200。正常加工时,操作者在触摸屏设定主轴转速n,PLC根据设定参数经计算得到DA模块应当输出电压的数字量:D=3 200n/3 000,经过DA模块转换为模拟电压后传送至变频器的频率设定端。PLC与变频器的接线如图3所示。

图3 变频器硬件连接图

2.2 进给运动控制系统设计

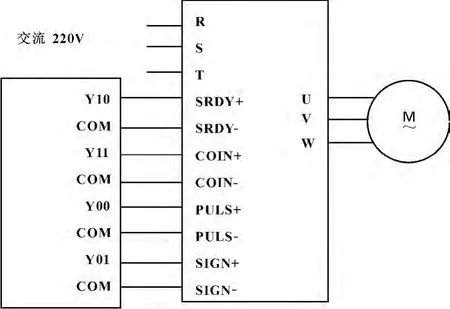

(1)伺服电机及驱动。系统要求进给速度可调、进给位移任意可调,为保证控制精度,故选用伺服电机驱动方案。伺服电机采用迈信电气技术有限公司的STAR系列电机150ST-M27020,功率5.5 kW,额定转速2 000 r/min,配套的驱动器为ASD-A2-5523-L伺服驱动。PLC与伺服驱动器的连接如图4所示。

图4 伺服驱动器硬件连接图

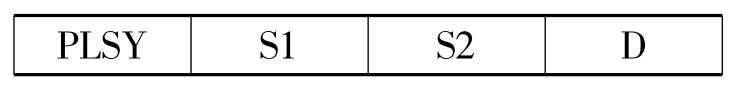

(2)进给控制系统。用户要求机床在加工时进给速度、进给量任意控制,而且要求在进给过程中可以调速,选择脉冲输出指令PLSY来实现进给速度及进给量的控制。PLSY指令格式如下:

PLSY S1 S2 D

其中:S1表示脉冲输出频率(脉冲/秒);S2表示脉冲输出个数;D表示脉冲输出装置。进给方向的控制由PLC输出端Y1的通断控制伺服驱动器的方向信号即可。

正常加工时,操作者在触摸屏上输入进给位移L与基准进给速度v,这两个参数分别存入专用寄存器D中,应发送的脉冲个数

S2=L/δ

式中:L为伺服机构的位移量(mm);δ为伺服机构的脉冲当量(mm/脉冲),脉冲当量与丝杠螺距、减速机的减速比及伺服驱动器设定参数有关。

应发送的脉冲频率

S1=60v/δ

式中:v为伺服机构的进给速度(mm/min);δ为伺服机构的脉冲当量(mm/脉冲)。PLC程序中在每个扫描周期都需根据设定值计算S,这样操作者可在触摸屏上随时更改进给速度,满足调速要求。

2.3 人机交互系统设计开发

(1)触摸屏选型。系统采用台达的DOP-A系列的DOP-A10THTD1触摸屏,该系列触摸屏具有65536色TFT、800像素×600像素显示效果,支持USB上下载,可连接打印机和U盘、支持以太网络等特点,广泛应用于各种工业监控场合。

(2)触摸屏软件开发。触摸屏不仅可以认为设定输入相关加工参数,还可以对系统的运行状态和相关加工参数进行在线监测。在解决触摸屏与PLC通信之后,即可完成与PLC之间的数据交换,同时也可实现对加工过程的控制与检测。触摸屏的软件开发利用Screen Editor 2.0来完成,在软件开发阶段分别完成触摸屏与PLC连接的数据传输地址分配表编辑、控制界面与在线检测界面设计开发。最终设计出8个控制界面与检测界面,分别是主控制界面、主轴电机控制与检测界面、伺服控制界面、液压控制界面、冷却系统控制界面、加工参数设定界面。如图5所示。

图5 控制、参数设定界面

2.4 辅助控制系统设计

由于机床床身较长,所以采用多地控制,控制面板分布在主轴箱、授油器及钻杆箱三处。在主轴箱按钮站分别有急停、主轴启动、主轴停止3个按钮,授油器按钮站除急停按钮与压力表外,所有操控均可由触摸屏完成。为操作方便快捷,触摸屏下方设置了常用的按钮。钻杆箱上设置急停、正向进给、反向进给、快速前进、快速后退及进给停止5个按钮。为节省PLC的输入输出点,3个急停按钮采用常闭串联的方式引入PLC的X0端子,其他功能相同的按钮采用常开并联的方式引入PLC。

3 机床切削参数监控模块设计

3.1 切削参数监控理论推导

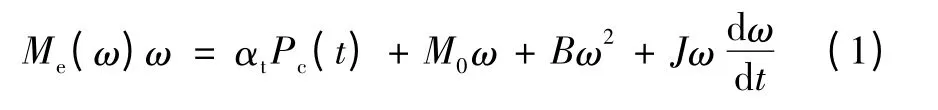

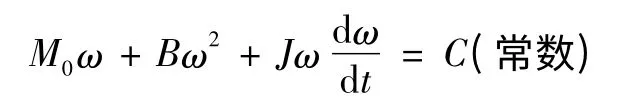

刀具磨损由各种机械物理因素造成,包括刀刃的塑性变形、黏着、摩擦、切屑和热疲劳等。刀具发生磨损时,后角变为0,后刀面与工件接触面积增大。同时,刀尖圆弧半径加大,刀具与工件间摩擦加剧,从而使机床消耗功率加大。因此,通过监测主轴电机实时扭矩值,并依据相应的公式,即可探测刀具的磨损。文中从机床电机和机械传动系统一体化的角度出发,在考虑各种能量损耗并存的前提下,以传动环节的能量流程为基础建立了机床功率监控数学模型。

式中:Me为电极电磁转矩;

ω为电机轴的角速度;

M0、B、J分别为机床主传动系统等效到电机

轴上非载荷库仑摩擦力矩、黏性阻尼系数和转动惯量;

Pc(t)为切削功率;

αt为系统载荷损耗系数。

切削功率

式中:T为主轴电机实时扭矩;

n为操作者设定转速参数值。

在一次磨损过程中,ω变化很小,因此可近似认为

在实际加工中,将切削用量等参数固定,只将磨损量作为变量,所以式(1)可改写为

由式(3)可看出:机床功率信息完全由主轴电机实时扭矩值决定。系统采用A/D模块采集主轴变频器实时扭矩值,通过式(3)的计算得到主轴实时的钻削功率。因此,钻削加工时机床主轴功率的变化可以定量描述为时间的函数,加工参数相同的同种工件其加工过程具有相似的主轴功率/时间曲线,经A/D转换后的数字信号由485接口输入PLC,进行运算和判断,监视切削过程中切削功率的变化情况。

3.2 主轴功率监测与控制

在大量的加工测试及研究分析的基础上,发现刀具破损失效时,深孔镗床主轴功率变化主要包括以下几种情况:

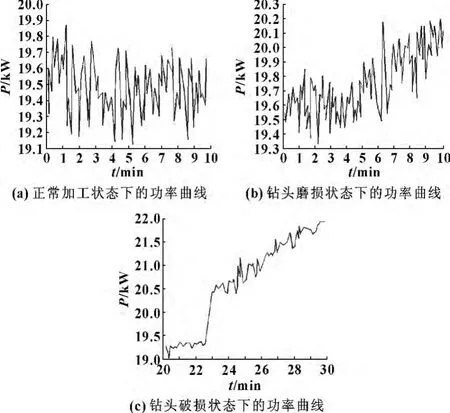

(1)图6(a)为正常加工时监测主轴功率曲线。

(2)钻头持续钻孔,由于刀具处于持续的磨损过程,因此监测到的主轴功率大致呈现持续增加的现象,如图6(b)所示。

(3)根据主轴功率离散模型得出加工过程功率变化曲线:当刀具发生破损失效时,主轴功率曲线突然异常增大,如图6(c)所示。此时功率值超出预先设定的主轴钻削功率的阈值Pmax,PLC发出报警信号,控制面板报警灯闪烁。

图6 不同刀具状态下钻削加工主轴功率变化曲线

当功率超过设定的阈值,PLC控制进给伺服系统反转、退刀,主轴只承受装夹工件下的空转状态,而不受切削载荷,因此此时检测到的轴功率维持在一个较低的状态。

4 结束语

根据深孔加工机床的加工特点对机床原有电气控制系统重新进行研究,以PLC作为控制系统的核心,取代传统的继电器接触器控制系统,从而实现控制可靠性与控制精度的大幅提高。综合考虑机床各个工位的控制特点和操作人员的工作特点,使用变频器、伺服驱动器、触摸屏等控制操作设备,从而达到对加工过程中的重要参数的数字化控制与检测。

[1]胡雪梅,张涛.基于PLC和变频控制的矿井提升机调速系统改造[J].矿山机械,2012,4(40):47-50.

[2]余山山.盘育秧精密播种流水线PLC控制系统设计[J].农业工程学报,2009(11):202-207.

[3]王雅红,蔡世乐.深孔钻专用机床PLC控制[J].矿山机械,2008,36(8):66-67.

[4]李斌,张琛,刘红奇.基于主轴电流的铣削力间接测量方法研究[J].华中科技大学学报:自然科学版,2008,36(3):5-7.

[6]叶晓光.PLC在组合机床的控制应用探讨[J].制造业自动化,2011,33(10):146-148.

[7]陈雪峰,曹宏瑞,何正嘉.数字化制造装备的主轴服役性能监测与诊断[J].机械工程学报,2009,45(5):140-146.