基于机电液一体化技术的绿色夹紧装置

2015-04-26吴冬敏沈铭钟康民

吴冬敏,沈铭,钟康民

(苏州大学,江苏苏州 215021)

工业生产中使用的夹紧装置一般都采用液压传动或气动传动。采用液压传动方式需要液压泵提供有压强的液压油,采用气动传动方式需要气泵提供压缩空气。然而,用泵进行能量转换时会存在能量损耗大、噪声大、制造和使用成本高、使用场合受泵站位置的影响等不足之处。

另外,采用液压传动会不可避免地产生油液的泄漏和挥发,对环境造成很大的污染;油液的泄漏和液体的可压缩性会影响执行元件运动的准确性;液压传动中产生较大的能量损失(如泄漏损失、摩擦损失等),会导致传动效率较低[1];没有蓄能器保压的液压传动系统,在夹紧后的切削加工过程中,液压泵仍需要运转,以保持对被夹紧工件的夹紧力,这使能量损耗高[2]。气压传动也有一个较为致命的缺点,即压缩气体极容易泄漏,从而导致其工作压力较低(一般为0.4~0.7 MPa)。在要求夹紧力较大的场合,往往会造成夹具的体积过于庞大,以至于工程结构无法承受[3]。

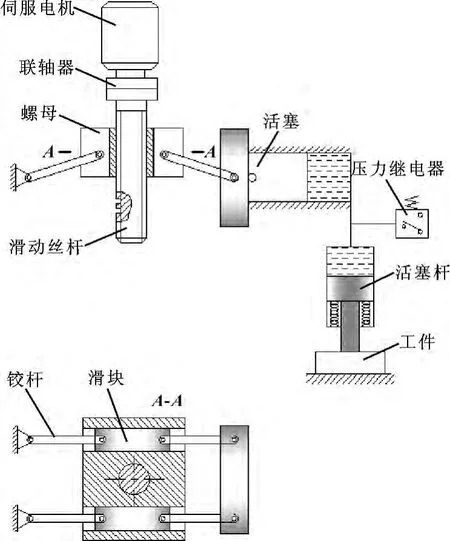

由以上分析可见,传统的液压传动或气压传动与当前所倡导的绿色设计和绿色制造的理念不相符合。因此,文中创新地提出一种由滑动丝杆、机械铰杆增力机构、伺服电机和液压缸组成的机电液一体化夹紧装置。即以伺服电机作为驱动机构,与控制系统相配合,利用机械铰杆增力机构的力放大作用[4]和滑动丝杆的自锁作用,使得封闭液压腔内的液压油产生压力推动活塞杆进行夹紧动作。实践证明:该夹紧装置结构简单紧凑、使用方便、运动精确、能量消耗低、夹紧效果好且节能环保。

1 工作原理

文中设计的机电液一体化绿色夹紧装置包括伺服电机、滑动丝杆、机械铰杆增力机构、控制系统、输入液压缸和输出液压缸。其中,伺服电机的信号输入端与控制系统中心相连接,压力继电器与输出液压腔相连接,压力继电器的信号输出端与控制系统中心相连接,输入液压缸和输出液压缸之间为一个封闭的液压腔。

图1为该夹紧装置的工作原理图:伺服电机转动后,经联轴器带动滑动丝杆转动,经滑动丝杆将旋转运动转换成螺母的直线上下运动。在螺母两侧加工两个对称的槽,滑块以适当的间隙配合置于这两个槽中,滑块的两端分别对称铰接一根铰杆。当螺母向下运动,滑块在孔内滑动,由于左铰杆的另一端是与固定铰支座连接,从而推动滑块在孔内向右滑动。两根右铰杆的另一端和输入液压缸中的活塞铰接在一起,从而推动活塞在输入液压缸中向右运动,进而使得封闭液压腔内的液压油产生压力推动输出液压缸中的活塞杆向下运动,从而夹紧工件。

图1 工作原理图

由于滑动丝杆本身具有自锁作用,在实施夹紧的过程中,伺服电机不需要一直工作,只有当压力继电器监测到输出液压腔中的压力不够时,压力继电器会给连接伺服电机的控制系统中心一个反馈信号,使得伺服电机继续工作,直至输出液压腔中的压力达到所需要的压力值,伺服电机又停止转动。

当工件加工完毕后,伺服电机反转,在复位弹簧的作用下,输出液压腔中的活塞杆向上运动复位,液压油回流到输入液压缸中,输入液压缸中的活塞复位,经铰杆驱动滑块后螺母向上直线运动复位完成对一个工件的装夹。该夹紧装置可以同时夹紧一个工件或多个工件。

2 力学计算

对图1所示夹紧装置建立力学模型,其实际输出力Fop的计算公式为:

式中:α为铰杆的理论压力角;

φ1为铰杆副的当量摩擦角,即r为铰链轴半径,l为铰杆上两铰链孔的中心距,f为铰链副的摩擦因数[5]。

M为伺服电机的输出扭矩,,P为功率,n为额定转速;

d2为滑动丝杆的中径;

λ为滑动丝杆的升角;φ0为滑动丝杆的当量摩擦角;D1为输入液压缸活塞直径;D2为输出液压缸活塞直径。

3 应用举例

选择伺服电机的功率P=5 kW,n=3 000 r/min,则伺服电机的输出扭矩为M=15.92 N·m。理论上讲铰杆机构的理论压力角α越小越好,在工程实际中,一般取αmin=3°~5°[6]。取α=5°,r=5 mm,l=100 mm,f=0.1,则φ1=0.57°。滑动丝杆自锁的条件为滑动丝杆的升角λ小于滑动丝杆的当量摩擦角φ0,取d2=40 mm,λ=2°,φ0=3°。输入和输出液压缸活塞直径分别为D1=100 mm,D2=80 mm。将上述数据代入公式(1),得到图1所示夹紧装置的实际输出力约为Fop=80 kN。

根据该计算结果进行反求,假设在输出液压缸直径D2=80 mm不变的条件下,要获得等同于图1所示夹紧装置实际输出力Fop=80 kN,经计算所需液压系统压力必须高达p=16 MPa。假设在液压系统工作压力为p=2.5 MPa不变的条件下,要获得等同于图1所示夹紧装置实际输出力Fop=80 kN,如采用传统的液压缸活塞直接进行力的输出方式,经计算所需液压缸直径必须为D=202 mm。

由以上计算结果可知,由滑动丝杆、机械铰杆增力机构、伺服电机和液压缸组成的机电液一体化夹紧装置的力增大效果非常显著,在输出力及液压缸直径一定的条件下,能显著降低系统压力;在输出力及系统压力一定的条件下,则能显著减小液压缸的直径。

4 结论

文中创新设计的机电液一体化绿色夹紧装置具有如下显著的优点,且绿色化特征明显:

(1)通过伺服电机提供动力,精度高、刚性好、效率高、噪声低、结构紧凑、安装方便以及无污染。

(2)输入液压缸和输出液压缸之间采用封闭静压传递,不存在液压泵和开放式油箱,没有油液的挥发和泄漏,不会对周围环境造成污染。

(3)滑动丝杆本身具有自锁作用,当夹紧装置在实施夹紧的过程中,伺服电机不需要一直工作,能量消耗低,具有良好的节能效果。

(4)机械铰杆增力机构具有力放大效果明显的优点,实验证明文中设计的夹紧装置所产生的力学性能明显要高于传统的液压传动和气压传动技术。该夹紧装置既适用于压力机、油压机、液压机及大型机床的夹具中,也适用于所需输出力较大且结构尺寸受限制的场合。

(5)将夹紧装置与控制系统相配合,输出力容易检测,反馈及时,可使活塞杆在运行的过程中能随时加速、减速或停止,动作灵活自由,下死点重复定位精度高,压力机的柔性和适应性更好[7]。

[1]袁广,张勤.液压与气压传动技术[M].北京:北京大学出版社,2008:3-6.

[2]高新新,郭旭红,黄星.一种绿色化的气动-液压-机械复合传动夹具[J].机床与液压,2013,41(2):110-111.

[3]吴凡,钟康民.基于三次正交铰杆增力机构的绿色气动夹具设计[J].机床与液压,2011,39(7):46-47.

[4]司广琚,王明娣,钟康民.基于气动肌腱与二次正交铰杆增力机构的夹具系统[J].机械制造,2008(4):68-70.

[5]林文焕,陈本通.机床夹具设计[M].北京:国防工业出版社,1987.

[6]盛小明,钟康民.基于无杆活塞缸与机械增力机构的气动夹具[J].苏州大学学报:工科版,2006(6):54-57.

[7]樊红梅,孙宇,李林.伺服电机直接驱动的压力机控制系统研究[J].锻压技术,2007(8):113-116.