异形落料凹模的加工工艺

2015-04-23刘良瑞

刘良瑞

【摘 要】本文在对异形落料凹模进行工艺分析的基础上,根据现有的生产条件制定了合理的加工工艺,并对工艺实施过程中注意的问题进行了论述。

【关键词】落料凹模;工艺分析;加工工艺

0 引言

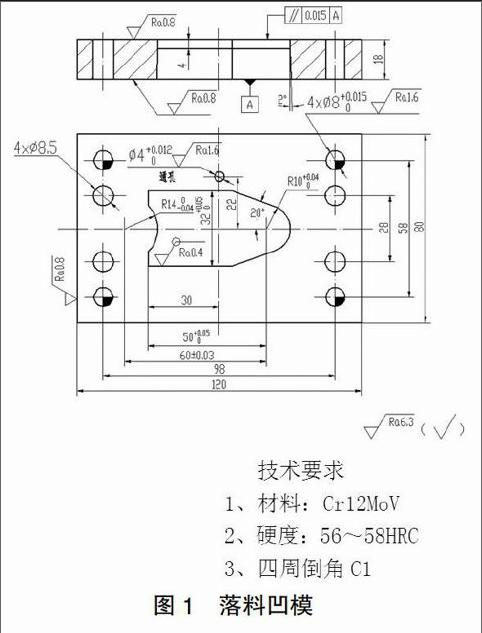

落料凹模是落料模的主要工作零件之一,落料件的尺寸是由落料凹模型孔尺寸决定,根据型孔形状特点可分为圆形型孔凹模和异形型孔凹模两类,加工异形型孔比加工圆形型孔在制造技术上要复杂得多,其加工质量的好坏直接影响落料件的质量和模具的使用寿命[1-2]。下面以我校现代制造技术实训中心加工制造的一种异形落料凹模(见图1)为例,对其加工工艺进行分析。

1 零件工艺分析

1.1 外形分析

该零件是某公司生产连接片的落料凹模,其外形为长方体,尺寸为120mm×80mm×18mm,尺寸精度为IT14,表面粗糙度为Ra0.8,上、下两面平行度为0.015mm,相邻两面要求垂直。属小型模具零件,通过普通的刨削或铣削、磨削加工即可完成。

1.2 内形分析

1.2.1 型孔与漏料孔

凹模刃口为直筒形刃口,由线段和凸、凹圆弧组成,且前后对称,属异形型孔凹模,尺寸分别为32 +0.05 0mm、50 +0.05 0mm、R10 +0.04 0 mm、R14 0 -0.04mm,加工精度都要求比较高,孔型壁表面粗糙度为Ra0.4,精加工要采用成型磨削加工或电加工。其下端设有2°斜度的漏料孔,表面粗糙度为Ra6.3,可通过铣削或电火花线切割加工实现。

1.2.2 安装及定位孔

螺钉过孔4×φ8.5、销钉孔4×φ8+0.015 0、挡料销孔φ4+0.012 0,均为通孔。其中销孔的孔径精度为IT7、表面粗糙度为Ra1.6,要求较高。螺钉过孔直接通过钻削加工完成,销孔可通过钻削、铰削,或电火花线切割加工完成。

1.3 材料及热处理分析

凹模材料为Cr12MoV,硬度为56~58HRC。Crl2MoV钢是高耐磨微变形冷作模具钢,具有高的耐磨性和淬透性、微变形、高热稳定性、高抗弯强度,一定的韧性,但是原材料的共晶碳化物偏析严重,只有通过充分的“改锻”和热处理,才能发挥材料的良好性能,从而满足模具成型工作零件的使用性能和工艺性能要求。

综合以上分析,认为该落料凹模的结构工艺性良好,技术要求合理、可行。

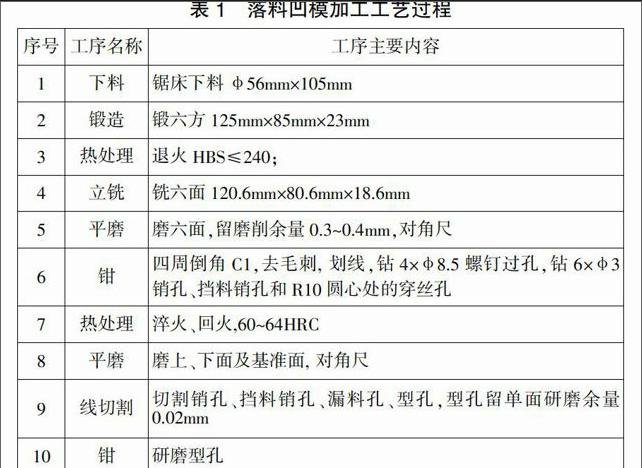

2 加工工艺过程

根据我校现代制造技术实训中心现有的生产条件,制定的加工工艺见表1。

3 加工注意事项

(1)毛坯的选择。采用锻件作毛坯,通过锻造使材料内部组织细密,碳化物和流线分布合理,从而提高模具的质量和使用寿命。由于Cr12MoV钢原材料供应状态大多数为棒料,碳化物的不均匀度≤5级,锻造时要采用三向反复镦拔工艺,把粗大的碳化物打碎,提高碳化物分布的均匀性,细化碳化物的粒度,使材料的纤维方向垂直于工作面。停锻后,埋入干燥的石棉灰中缓冷到100~150℃取出,碳化物的不均匀度级别可不大于2级[3]。

(2)退火的选择。为便于后续加工,锻件在冷却后,应在24~32h内进行等温球化退火处理。经球化退火后可获得球状珠光体基体上分布着合金碳化物的组织,硬度为207~255HBS,使切削加工性能提高,也有利于后续的热处理加工。

(3)定位基准的选择。根据基准重合、基准统一又便于装夹原则,加工中,选大平面和两相互垂直侧面为精基准。

(4)因Cr12MoV钢含有大量合金碳化物,硬度高,磨削加工较困难,平面磨削时采用单晶刚玉砂轮磨削,砂轮进给量为0.005~0.01mm,且应冷却充分,及时修整砂轮,避免产生裂纹、烧伤等现象。

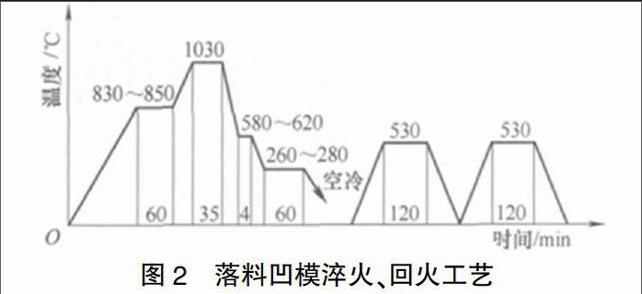

(5)淬火、回火的选择。为提高模具的抗弯强度和韧度,延长模具使用寿命,采用贝氏体等温淬火和高温回火工艺[4],如图2所示。由于Cr12MoV钢的导热性不好,为了减少热应力,先在盐浴炉中对工件进行充分预热(温度830~850℃),再在1030℃的盐浴中加热,使一定数量的合金碳化物溶入奥氏体中,又不产生晶粒的粗化,得到适当的晶粒度,以利于随后下贝氏体的转变形成。冷却时,先在600℃左右进行3~4min的短暂预冷,然后进入260~280℃的等温硝盐槽中,1h后出炉空冷至室温,目的是为能有效减少热应力,保证等温效果。为使淬火残余应力得到有效消除,避免在线切割时开裂[5],提高冲击韧度,淬火后应立即在530℃的硝盐中回火,时间2h,次数2次。

(6)为减少磁性对线切割加工的影响,落料凹模线切割加工之前需进行退磁处理。线切割加工漏料孔锥度时,稍加大峰值电流和选择大的脉冲宽度,工作液浓度适当淡一些,工作液流出时要盖住上下电极丝进丝口,流量应稍大一些,以提高加工效率[6]。型孔线切割后要进行研磨抛光,去掉表面的变质层,研磨抛光方向应与模具受力方向平行,以降低表面粗糙度,提高模具使用寿命。

4 结束语

落料凹模作为落料模的主要工作零件,编制工艺时必须进行工艺性分析,并根据现有的生产条件制定出合理的工艺流程,制造时针对技术关键问题要采取相应的工艺措施,以保证零件加工质量、满足零件的性能和工艺性能要求,从而延长模具的使用寿命。

【参考文献】

[1]康俊远.冷冲压工艺与模具设计[M].北京:北京理工大学出版社,2012.

[2]郭铁良.模具制造工艺学[M].北京:高等教育出版社,2014.

[3]李永根.Cr12MoV钢冲裁凸凹模的加工工艺[J].航空工艺技术,1997(2).

[4]钟翔山,钟礼耀.提高Cr12MoV钢制冷冲模使用寿命的强韧化处理[J].金属加工(热加工),2012(3).

[5]吴晓峰,马坤,等.Cr12MoV模具钢应用的主要问题与热处理研究进展[J].模具工业,2009(9).

[6]张晨亮,刘晓青.浅析在线切割加工中提高锥度零件加工效率的措施[J].科技信息,2011(21).

[责任编辑:汤静]